油田抽油机设计

油田抽油机案例

海利普变频器在油田抽油机上的应用进入21世纪,变频调速技术得益于其优异的节能特性和调速特性,在我国油田中得到广泛应用,中国产值能耗是世界上最高的国家之一。

要解决产品能耗问题,除其它相关的技术问题需要改进外,变频调速技术已成为节能及提高产品质量的有效措施。

油田作为一个特殊行业,有其独特的背景,油田中变频器的应用主要集中在游梁式抽油机控制、电潜泵控制、注水井控制和油气集输控制等几个场合。

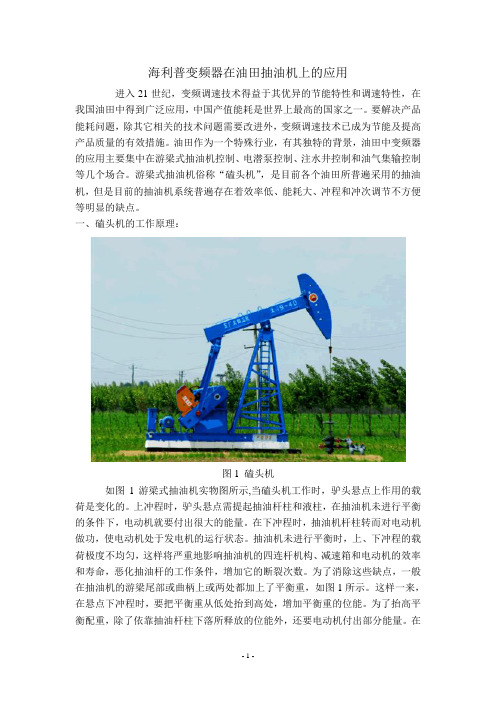

游梁式抽油机俗称“磕头机”,是目前各个油田所普遍采用的抽油机,但是目前的抽油机系统普遍存在着效率低、能耗大、冲程和冲次调节不方便等明显的缺点。

一、磕头机的工作原理:图1 磕头机如图1游梁式抽油机实物图所示,当磕头机工作时,驴头悬点上作用的载荷是变化的。

上冲程时,驴头悬点需提起抽油杆柱和液柱,在抽油机未进行平衡的条件下,电动机就要付出很大的能量。

在下冲程时,抽油机杆柱转而对电动机做功,使电动机处于发电机的运行状态。

抽油机未进行平衡时,上、下冲程的载荷极度不均匀,这样将严重地影响抽油机的四连杆机构、减速箱和电动机的效率和寿命,恶化抽油杆的工作条件,增加它的断裂次数。

为了消除这些缺点,一般在抽油机的游梁尾部或曲柄上或两处都加上了平衡重,如图1所示。

这样一来,在悬点下冲程时,要把平衡重从低处抬到高处,增加平衡重的位能。

为了抬高平衡配重,除了依靠抽油杆柱下落所释放的位能外,还要电动机付出部分能量。

在上冲程时,平衡重由高处下落,把下冲程时储存的位能释放出来,帮助电动机提升抽油杆和液柱,减少了电动机在上冲程时所需给出的能量。

目前使用较多的游梁式抽油机,都采用了加平衡配重的工作方式,因此在抽油机的一个工作循环中,有两个电动机运行状态和两个发电机运行状态。

当平衡配重调节较好时,其发电机运行状态的时间和产生的能量都较小。

二、变频器在抽油机的应用控制问题:我国大部分油田采用的抽油设备中,以游梁式抽油机最为普遍,数量也最多。

但是游梁式抽油机运行效率非常低,电能浪费大。

油田抽油机设计范文

油田抽油机设计范文油田抽油机是用于从油井中抽取原油的设备,它在油田开发过程中起着至关重要的作用。

一个高效可靠的抽油机设计能够提高油田开采效率,减少能源消耗,降低环境污染。

本文将从抽油机的类型、工作原理、设计要求以及优化措施等方面进行阐述。

首先,根据抽油机的原理和结构特点,可以将其分为柱塞泵、螺杆泵、离心泵等几种类型。

柱塞泵由于其结构简单,能够达到较高的压力,因此在抽油机中得到广泛应用。

螺杆泵则具有抽油量大、能耗低等优点,适用于油井中脏杂物较多的情况。

离心泵由于其结构简单、重量轻,被广泛应用于海洋石油抽油设备中。

设计者需要根据油井的特点和要求选择合适的抽油机类型。

其次,抽油机的工作原理主要是利用机械能将原油从油井中抽取出来。

具体来说,柱塞泵通过柱塞来实现抽油的过程,柱塞在泵筒内上下运动,产生变压作用,从而将原油抽到地面。

螺杆泵通过螺杆的转动将原油推送出来。

离心泵则是利用离心力将原油抽取出来。

设计者需要了解各种抽油机的工作原理,并根据油井的情况选择合适的工作原理。

再次,设计抽油机时需要考虑的要求包括抽油量、抽油深度、耐腐蚀性、可靠性等方面。

抽油量应能够满足油田开采的需求,其大小与油田产量密切相关。

抽油深度是指油井离地面的高度,设计者需要根据油井的深度来选择抽油机的结构和参数。

耐腐蚀性是指抽油机能否在恶劣的工作环境下长时间稳定运行,设计者需要选用适合的材料以保证抽油机的耐腐蚀性。

可靠性是指抽油机运行是否稳定可靠,设计者需要选用优质的零部件和合理的结构来提高抽油机的可靠性。

最后,为了进一步提高抽油机的工作效率和节能效果,设计者可以采取一些优化措施。

例如,可以采用变频器来控制抽油机的转速,以适应不同抽油量的需求。

同时,设计者还可以采用高效能的电机和传动装置,来降低抽油机的能源消耗。

此外,还可以对抽油机的泵筒、柱塞等关键部件进行优化设计,以提高其耐磨性和耐腐蚀性。

综上所述,油田抽油机设计是一个综合性的工程项目,需要设计者充分考虑抽油机的类型、工作原理、设计要求以及优化措施等各个方面。

游梁式抽油机的设计.

绪论CYJY12-4.8-73HB型抽油机设计1 绪论1.1抽油机的应用油田开采原油的方法分为两类:一类是利用地层本身的能量来举升原油,称为自喷采油法,常见于新开发且储量大的一些油田;另一类是到了油田开发的中后期,地层本身能量不足以使原油产生自喷,必须人为地利用机械设备将原油举升到地面,称为人工举升采油法或机械采油法[1]。

上述采油方法中不利用抽油杆传递能量的抽油设备统称为无杆抽油设备,利用抽油杆上下往复进行驱动的抽油设备统称为有杆抽油设备。

利用抽油杆旋转运动驱动井下单螺旋泵装置,虽然也有抽油杆,但习惯上不列入有杆抽油设备[3]。

有杆泵采油技术是应用最早也最为广泛的一种人工举升机械采油方法。

有杆抽油系统主要有三部分组成:一是地面驱动设备即抽油机,它由电动机、减速器和四连杆机构(包括曲柄、连杆和游梁)等组成:二是井下的抽油泵(包括吸入阀、泵筒、柱塞和排出阀等),安装于油管的下端:三是抽油杆,它把地面驱动设备的运动和动力传给井下抽油泵。

抽油机是一种把原动机的连续圆周运动变成往复自线运动,通过抽油杆带动抽油泵进行抽油的机械设备。

游梁式抽油机是机械采油设备中问世最早的抽油机机种,1919年美国就开始批量生产这种抽油机。

目前我国大多数油田己相继进入了开发的中后期,油井逐渐丧失自喷能力,基本上己从自喷转入机采。

80年代初,我国拥有机采油井2万口,占总油井数的57.3%,机采原油产量占总产量的27 %,2000年我国油气田共有抽油机采油井约8万口,占油田总井数的90%。

在这些机采油井中,采用抽油机有杆式抽油的占90%,采用电潜泵、水力活塞泵、射流泵、气举等其它无杆式抽油的只占10%。

近几年,随着稳油控水和节能的要求不断提高,各种型式的节能型抽油机和长冲程抽油机的数量不断增加。

由此可见,抽油机在各油田的生产中有着举足轻重的地位,并且随着油田的进一步开发,各种新型节能抽油机将会得到广泛地推广和应用。

1.2 国内外抽油机的发展概况CYJY12-4.8-73HB型抽油机设计1.2.1国外抽油机的发展概况在国外,研究开发与应用抽油机已有100多年的历史[4]。

大庆油田抽油机合理负载率确定及选型设计方法

t i o n o f t h e me t h o d c a n r e li a z e t h e p u r po s e s o f o p t i mi z i n g t h e wh o l e d e s i g n e d s y s t e m o f me c h ni a c l a o i l p r o du c t i o n, r e d u c i n g t h e l e c t o t y pe-s a v i n g t h e c o s t nd a e n e r y. g Ke y wo r d s: p u mp i n g u n i t ;l o a d f a c t o r ;t o r q u e u t i l i z a t i o n f a c t o r; e c o n o mi c s e r v i c e l i f e; d a ma g e pr o b bi a l i t y; Da q i n g Oi l ie f l d

t o r q ue a r e de t e r mi n e d;a t t h e s a me t i me,t he t r o u b l e c o n d i t i o n s o f t h e ie f l d p u mp i ng u n i t s a r e s u mma r i z e d,S O t he

YCS油田抽油机用高效节能系统的设计

输 油泵和潜油泵等没备, 总耗 电量超过汕刚总用

电 量 的 8 % 。由此 可 见 , 0 石油 行 业 是 推 广 电机 节 能 的 重 点行 业 。 油 机节 能包 括 节 能 型 抽 油机 和 抽

组和 “ 去匝 ” 新技 术 , 有 可选 择 的高 、 低 三种 功率 具 中、 档 , 中高功 率档具 有高起 动转 矩 , 其 用于抽 油机起动 。 起

为轻 载 , 甚至可能工作于发电状 态 , 向电 送 出 电能 。 这样就 造成了实际中存在两个问题 : 一是 “ 大马拉小车” 电机负载率低 ( , 平均负载功率仪

2 %左 右 , 别 甚 至 不足 1% ) 功 率 数低 ( 0 个 0 , 有 的不足02 , .) 二是 电 网波动较 大 , 引起 损 耗 增大 ,

Wa gXu n

N a y n a aBo u n Hi h t c n a gHu d y a g -e h R& D n e Ce t r

摘

要: 基于对抽油机实 际运行工况 的研 究和分析 ,

瓦 时。 除了抽 油 机 之 外, 出还有 大量 的注 水 泵 、 油

成 功研 制出了Y 田抽 油机用新 型三 功率高效 节能 系 来自C油 s理论 与 设计

YCS 田抽 油机 用 高效 节能 系统 的设计 油

王 旭

南 阳华大博元高科技研发 中心 ( 7 0 0 4 30 )

D e i n o h fc e t Ene g - a i y t m o s g ft e Ef i i n r y s v ng S s e f r YCS O i Pu p ng Un t l m i i

10型游梁式抽油机参数优化设计

5 5

本 文 以1 O 型 游 梁 式

抽 油机 为模 型,确定 了 抽 油机 参数优 化设计 的

目标 பைடு நூலகம்数 ,给 出了优 化

设 计 中的约束条件 ,采

1 0 型游 梁式抽油 机参数优化设计

◇胜利 油 田 东胜精 攻 石 油开发 集 团股 份 有 限公 司 孙 雅 斐

式 望 甲 标 函 f ( x =

:

=

一

s i n r

2 a " 一 一s i n I 1 ( ( R s i n ( O +妒 ) ) / 三 ) 一 C O S 一 ( ( 三 +C 一 P ) / 2 L C ) 一 ( +尹 ) ,

为曲 柄与 连杆 的 夹 角 ,o ; =C O S 一 ( ( c: +P 一 K 一R 。 + 2 K Rc o s ( 0 + ) ) , ( 2 尸 c) ), 为连杆 与 游 梁后

柄 平衡 重 偏置 角 彳 为优 化 设 计变 量 。

则设 计 变 量为 : X =[ A , , , H, P, R , C , f 】 =【 ( 1 ) 1 ( 2 ) , ( 3 ) , ( 4 ) , x ( 5 ) , ( 6 ) , ( 7 ) 】 。

一

电动机采用 Y 2 2 5 M一 8 型.由基本型游梁式抽油机与深井泵组合

的特性图取Q = 5 O m / d ,经 计 算 可 得 :考 虑沉 没 压 力后 ,作 用 在

、

抽 油 机优 化设 计

(一 )设 计 变量 、

整个柱塞截面积上的液柱载荷为3 8 3 6 4 N,考虑液体浮 力后的抽 油杆柱载荷为4 1 6 6 9 N,折算到 曲柄上 回旋半径 , 处的平衡重量

抽油机自动平衡跟踪装置的设计与应用

抽 油 机 自动 平衡 跟踪 装 置 的设 计 与应 用

谢 凡玲 ( 大庆油 田有限责任公 司第 六采油厂)

摘 要 抽 油 机 是 油 田生 产 的 主要 采 出方 式 , 目前 喇嘛 甸油 田现 有 游 梁 式抽 油机 两 千余 台 ,

s— —抽 油 机 冲程 ,m。

如图 1 所示 :抽 油 机 达到 平 衡 所需 要 的游 梁 平 衡块重 :

W

: —

—

1

r

一

_

) . a

—

图 2 抽 油 机 自动 平 衡 装 置 结 构 图

x

( 4 )

1 —平 衡重 ;2 _ _ _ 检测开 关 ;

或 速器 ;4 _ 制 动 电动机 ;5 _ _ 啦 测 开关 ;

其 电能 消耗 占机 采 井耗 电量 的一半 。抽 油机 平衡 是影 响 抽 油机设 备 正 常运 行 、 能耗和 成 本 支 出 的关键 因素 。针 对如 何 减 少抽 油机 井 能耗 问题 ,设 计 出 了抽 油机 “ 自动平衡 跟 踪装 置” 。该 装置 运 用在 游 梁尾部 增设 “ 钟摆 式 自动平 衡跟 踪装 置” ,在抽 油 机上 下运 行 时 ,“ 钟 摆 ”通 过 改变其

位 置 ,使 抽 油机 自动 达到 平衡 的原 理 。通 过 两 口井 的现 场 应用 表 明 ,该装 置 可使 抽 油机 的 系统

效率 平均提 高 1 7 . 1 % ,节能 效果 明显 ,具有 较 大的应 用潜 力 。 关键 词 游 梁式抽 油机 自动平 衡 节 能降耗 应 用分 析

D OI : 1 0 . 3 9 6 9 / 1 . i ¥ s n . 2 0 9 5 - 1 4 9 3. 2 0 1 3. 0 0 1. 0 1 1

油田抽油机无功补偿装置的设计

() 1 — 2 . 6 :9 1

收 稿 日期 : 0 5一I 一I 20 2 3

偿容 量 。饱 和 电抗 器 是通 过调 节直 流励 磁改 变铁 心

的磁 导率 进 而改 变 电抗 器 的容 量 。 当系统所需 容性 无 功大 于补偿 装 置 的输 出 时 , 电 抗 器容 量 调 小 以 将 增 大装 置输 出的容性 无 功 ; 反之 则将 电抗 器容 量调

维普资讯

油 田抽 油机 无 功 补偿 装 置 的 设 计

吕崇伟 , 王 毅

( 京 交通 大 学 , 京 104 ) 北 北 0 0 4

De i fRe c i e Po e m p n a i n f rOi — i d M o o sgn o a tv w rCo e s to o l —fl e tr

行, 在编 程 中 较 常 采 用 。本 文 所 讨 论 的 Malb与 t a

VC接 口的 4种方 法 , 们 各有 优 缺 点 , 根据 实 际 它 可

问题 的需 要 , 活选 用 不 同的接 口方法 。 灵 参 考文献 :

[ ] 刘 志 俭 . 献 飞 , 军 想 . t b外 部 程 序 接 口 (. 1 潘 连 Mal a 6 X) [ . 京 : 学 出版 社 .0 2 M] 北 科 20. [ ] Mi alJ Y u g Vi a C+ + 6 0从 入 门 到 精 通 2 c e . on, s l h u . [ . 京 : 子 工 业 出版 社 .0 1 M] 北 电 20 . [ ] 飞 思 科 技 产 品 研 发 中 心 . t b 6 5应 用 接 口 编 程 3 Mal . a

抽油机井生产参数设计方法与优化调整对策

抽油机井生产参数设计方法与优化调整对策随着石油资源的逐渐枯竭和全球能源需求的不断增长,抽油机井的生产参数设计和优化调整对策成为了石油行业中的重要课题。

抽油机井的生产参数设计直接影响着井底油藏压力、产油率、油井寿命等关键技术指标,科学合理地设计和优化调整抽油机井的生产参数对于提高油田开发效率、降低生产成本至关重要。

本文将从抽油机井生产参数设计方法和优化调整对策两个方面进行探讨。

一、抽油机井生产参数设计方法1. 根据油井地质条件进行评价在设计抽油机井的生产参数时,首先需要对油井所处的地质条件进行充分评价。

包括油井的地质构造、井底油藏压力、产层渗透率、岩石物性等方面的信息。

只有了解了这些地质条件,才能够进行合理的设计。

2. 选择合适的抽油机类型根据油井地质条件和产能需求,选择合适的抽油机类型是至关重要的。

不同类型的抽油机适用于不同的地质条件和产能需求,有的适合高产量的油井,有的适合稳产的油井。

3. 确定抽油机井生产参数在确定抽油机井生产参数时,需要考虑到井底油藏压力、井筒动液面、产层流动梯度、液面高度等因素。

通过合理的计算和分析,确定出最佳的生产参数。

4. 确定井下设备型号和数量根据井口条件和产能需求,确定适合的泵体型号和数量。

同时要考虑到抽油机井的石油工程投资和生产成本,选择适当的设备型号和数量。

5. 建立合理的生产参数调整机制在设计抽油机井生产参数时,要建立合理的调整机制,包括压裂井眼液面调整机制、泵装置改造机制、固井控制机制等。

这些机制的建立可以保证抽油机井生产参数的灵活调整,以适应油井实际生产情况。

二、抽油机井优化调整对策1. 根据抽油机井实际生产情况进行调整在抽油机井的优化调整中,需要根据油井实际的生产情况进行调整。

包括井底油藏压力、产油率、动液面位置等数据的监测和分析,及时调整生产参数。

2. 加强抽油机井维护管理加强对抽油机井的维护管理,包括定期对井下设备进行检修和更换,保持抽油机井的正常运行状态。

采油设备

四、抽油机主要技术参数

• 抽油机主要技术参数见表4—1。 • •

五、抽油机主要成本构成和影响因素

1.成本构成

抽油机主要成本构成部件:底座总成、支架总成、曲柄、 平衡块、悬绳、驴头、游粱、游梁支承总成、横梁、连杆、 下偏杠铃、减速器等。 • 成本主要包括:原材料采购费用,外购件采购费用,工 厂加工、试验费用,管理费用,喷漆、包装、运输费用等。 •

2.HY型超高强度抽油杆

• (1)材质:20CrMoA。 • (2)用途:用于重、超重负荷油井。在D级抽 油杆基础上,采用表面淬火工艺,使其力 学性能达到H级抽油杆的要求。 • (3)执行标准:SY/T 5029--2006《抽油杆》 和SY/T 5643—1995《抽油杆维护与装卸 推荐作法》。

抽油杆公称直径有16mm(5/8in),19mm(3/4in),22mm(7/ 8in)和25mm(1in)等四种,抽油杆长度一般为8m左右,但为了方便 配杆柱而特别加工的1.0m,1.5m,2.5m,3.0m,4.0m五种长度。

图7 抽油杆结构示意图 1-螺纹倒角;2-螺纹;3-卸荷槽;4-卸荷槽圆弧; 5-推承面;6-台肩倒角;7-台肩;8-扳手方; 9一凸缘;10一过渡段;11一杆体

五、供应商分布情况

• •

1.抽油杆市场情况

加工抽油杆所需技术含量较低,制造工 艺比较简单,但属于劳动力和资金密集的 行业,其年消耗量大,且相对稳定。由于 门槛低,进入企业较多,产能过剩,市场 上处于供大于求的态势。

2 国内主要供应商

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 胜利孚瑞特石油装备有限公司、 淄博弘扬石油设备有限公司、 山东墨龙石油设备公司、 济源石油设备有限公司、 胜利油田高原石油装备有限公司、 山东九环石油机械公司、 东营铁人抽油杆有限公司、 内蒙古第一机械制造有限公司、 张家口探矿机械总厂、 铁岭中油机械设备制造有限公司。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

一、设计题目 (1)

二、系统总体方案的确定 (1)

三、设计原始数据 (2)

四、电动机的选择 (3)

五、传动比的分配 (4)

六、执行机构尺寸计算 (5)

七、机构运动分析 (6)

八、V带设计 (15)

九、传动装置的运动和动力参数 (17)

十、齿轮的传动计算 (18)

十一、减速器机体的尺寸设计 (31)

十二、轴的设计 (32)

十三、键的选择及强度较核 (33)

十四、轴承寿命计算及静强度 (35)

十五、轴的强度较核 (37)

十六、参考文献 (41)

计算及说明主要结果

一、设计题目:油田抽油机

二、系统总体方案的确定:

系统总体方案:电动机→传动系统→执行机构;

初选三种传动方案,如下:

(a)二级圆柱齿轮传动

(b)为涡轮涡杆减速器

(c)为二级圆柱圆锥减速器

002173917.148)2][(180=-+-=∠ψαθC AC

⎩

⎨

⎧==+==-1052667.11176882

.121AC AC L a b L a b 解得:m a 1437893.0=,m b 2614775.1=;

m b a c c b a d 410937.1]sin[)(2)(22=+-++=α

七、 机构运动分析:

1.数学模型

如图所示,取以A 点为原点、

x 轴与AD 线一致的直角坐标系,标出向量和转角,由封闭向量多边形ABCD 可得

AB BC AD DC +=+

即

321

AB

i i i i e

e e BC

AD DC

e l l l l ϕϕϕ+=+ ()A

摆角分析:由式()A 的实部和虚部分别相等可得

123cos cos cos AB BC AD DC l l l l ϕϕϕ+=+

123sin sin sin AB BC DC l l l ϕϕϕ+=

1.35604R m =

01224.33775C C A ∠=

012148.73917AC C ∠=

m a 1437893.0=

m b 2614775.1=

1.410937d m =

23333'cos "sin DC DC l l ϕϕϕϕ=+

22112222'sin 'sin "cos AB BC BC l l l ϕϕϕϕϕϕ--+ 23333'sin "cos DC DC l l ϕϕϕϕ=-+

解得

2221122332332'cos()''cos()"sin AB BC DC DC l l l l ϕϕϕϕϕϕϕϕϕϕ-+--=-()

222

113232332'cos()'cos()'2"sin()

AB BC DC BC l l l l ϕϕϕϕϕϕϕϕϕϕ-+--=-

2.框图设计

3.程序和计算结果

1110.850.858 6.8;7m mm m mm δ≈=⨯==取 220.850.858 6.8;7m mm m mm δ≈=⨯==取 233(5 5.5);(8)D d d =+=:轴承孔直径

3(1 1.2)89.6;8t d mm t mm ===::轴承端盖凸缘厚度:取 ≈2轴承旁联接螺栓距离: s D

地脚沉头座直径:40mm

十二、 轴的设计

由式(20-2)各轴的直径

6339.55100.2[]T P P d C n n

τ⨯≥=,

查表20-3,对于40Cr 材料的轴C=106-98。

轴上有键槽时,会削弱轴的强度。

对于直径100d mm ≤的轴,单键时轴径增大5%-7%,双键时增大10%-15%,故

3

32.4802368

1.06 1.0610223.5240

P d C mm n ≥=⨯=Ⅰ 3

32.3697410231.481.044

P d C mm n ≥==Ⅱ 3

32.26417

1.06 1.069843.421.894

P d C mm n ≥=⨯=Ⅲ 中间轴各轴段设计:

165.512d mm =

2194.488d mm =

233b b mm ==

1b =35mm

190E Z MPa =

2.425H Z =

0.776Z ε=

0.988Z β=

1

2 3 4

5。