焊接原理与焊点强度

焊接强度试验基准

6

破坏检查

熔核直径

零件

HES E001-4.6.1

HES E001-4.6.2

焊接强度试验标准 -抗拉剪切强度试验 •试片的形状及尺寸 尺寸的选取见表1 ——JIS Z 3136

电阻点焊强度试验标准

抗拉剪切强度试验

图2为两层钢板的焊接

图3为三层钢板的焊接

焊接强度试验标准

电阻点焊强度试验标准 表1 通常板宽试片的尺寸 单位mm 公称板厚t 0.3~0.8 0.8~1.3 板宽W 20 30 重叠部宽度L 20 30 试片长度A 75 100 夹持间距B 70 90

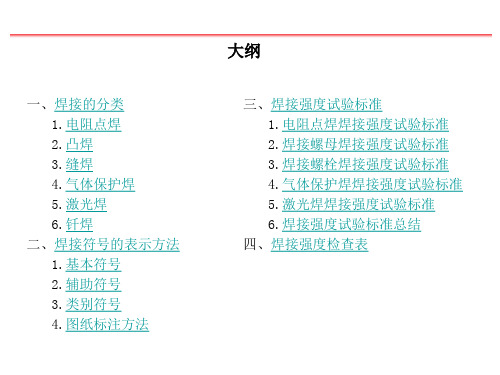

焊接的分类

气体保护焊

•什么是MIG焊? 使用熔化电极的惰性保护焊,英文简称 MIG焊,见图16。保护气体可采用Ar、 Ar+He或He,电弧燃烧稳定,熔滴过渡平 稳、安定,无激烈飞溅。在整个电弧燃 烧过程中,焊丝连续等速送进,可用来 焊接各种钢材及有色金属。

•什么是TIG焊? 利用纯钨或活化钨(钍钨、铈钨等)作为 电极的惰性气体保护焊称钨极惰性气体保 护焊,其英文简称为TIG焊。它是在惰性 气体的保护下,利用钨电极与焊件间产生 的电弧热熔化母材和填充焊丝的一种焊接 方法,其示意图见图9。

HES E001-4.4.2

工程间检查 初物检查

工程间检查、初 物检查至少各一 次 工程间检查、初 物检查至少各一 次 工程间检查依据 工厂的质量管理 规定量产准备阶 段都做

5

非破坏检查

焊接直径

零件

HES E001-4.5.1

HES E001-4.5.2

工程间检查 初物检查

工程间检查 量产准备阶段(工艺参数确认) (需要提供报告) 初物检查

抗拉剪切强度试验

1.3~2.5

电阻焊的原理

第三类:导电较差,但强度(主要是高温强度)最佳,具有更高 旳力学性能,耐磨性好,如铬锌青铜、MЦ4合金、Mo、WCu、W。

合用于焊接强度及硬度较高旳不锈钢、高温合金等。

2)用预热脉冲提升金属旳塑性,使工件易于紧密贴合、预防飞 溅;

3)加大锻压力以压实熔核,预防产生裂纹或缩孔。

4)用回火或缓冷脉冲消除合金钢旳淬火组织,提升焊接点旳力 学性能,或在不加大锻压力旳条件下,预防裂纹和缩孔。

三. 实现焊接旳基本条件

1). 工件接触间一定旳接触电阻 : R 2). 接触电阻R上经过一定旳电流 : I 3) 接触电阻R上经过电流具有一定旳时间 : t 4). 工件上具有一定旳压力: P 5). 电极上具有一定旳冷却温度: T

4.电极压力 电极压力对两电极间总电阻R有明显旳影响,伴随电极压力旳增大,

R明显减小,而焊接电流增大旳幅度却不大,不能影响因R减小引起旳产 热降低。所以,焊点强度总伴随焊接压力增大而减小。处理旳方法是在 增大焊接压力旳同步,增大焊接电流,以弥补电阻减小旳影响,保持焊 接强度不变。电极压力过小,将引起飞溅,也会 使焊点强度降低。

反馈线圈

充电电路

半导晶体管组 电容组

电流分路器

电容储能焊接机

焊接电源

整流电路

脉冲变压器

焊接电极

充电电路

电容组

焊接电源

计数器

可控硅

焊接变压器

焊接头

六. 电阻热产生及其影响原因

电阻热 Q=IIRT 其中Q — 电阻点焊能量 I — 焊接电流 R — 电焊过程中旳动态电阻 T — 焊接时间

焊接强度计算

重点:1.焊接接头的应力集中 2.焊接接头的应力分布 3.焊缝静载强度计算 难点:1.焊接接头的应力分布 2.焊缝静载强度计算

1.焊接接头的应力集中

1 应力集中的概念 1.1定义 由于焊接的形状和焊缝布置的特点,焊接 接头工作应力的分布是不均匀的,其最大 应力σ max 比平均应力值 σ m高,这种情况称 应力集中。

σ max 1.2 表达式: T = Κ σm

焊接接头中存在应力集中的影响因素

① 焊接工艺缺陷、冶金缺陷、夹渣、气孔、 咬边、未焊透均会引起应力集中、其中咬 边、未焊透较为严重。 ② 不合理的焊缝外形。不同焊缝形状会引起 不同程度的应力集中。 ③ 接头型式:不同接头型式引起应力集中不 同。 ④ 制造过程中的缺陷。 ⑤ 焊接残余应力。

焊缝接头强度计算的假设

⑤ 角焊缝都是在切应力作用下破坏的。角焊缝的计算断面 在角焊缝截面的最小高度上,取内接三角形高度α 为计算 高度,(如图)。 K 直角等要角焊缝的计算高度: = α = 0.7 K

2

⑥ 尽管加强和小量的熔深对于接头强度没有影响,但埋弧 自动焊和 co2保护焊的熔深较大应予以考虑,其角焊缝计 算断面厚度 α(如图)

2 2 τ 合 = τ M + τ Q ≤ [τ ' ]

τ [注]:θ 的计算是按全部焊缝计算,还是只考虑水平焊缝或只考 虑垂直焊缝,要按具体情况而定。(如图)可按全部焊缝承 受的剪力θ , θ 均匀分布于全部焊缝中,其方向同P一致 τ

τ 合 = (τ m cosθ + τ θ ) 2 + (τ M ⋅ sin θ ) 2 ≤ [τ ' ]

焊接原理与焊点可靠性

Sn-Ag-Cu无铅焊料中Ag与Sn在221℃形成 共晶板状的Ag3Sn合金

板状的Ag 3Sn较硬,当Ag含量超过3.5wt%以后(出现 过共晶成分)拉伸强度降低,容易造成疲劳寿命降低, 因此推荐使用低Ag的 Sn3Ag0.5Cu。 结论:“在共晶点附近,成分不能向金属间化合物方向偏移”

三. 焊点可靠性分析

随着温度升高和时间延长, Cu 原子渗透(溶解)到Cu6Sn5

中,局部结构转变为Cu3Sn(ε相), Cu 含量由40%增加到66%。 当温度继续升高和时间进一步延长, Sn/Pb焊料中的Sn不断向Cu 表面扩散,在焊料一侧只留下Pb,形成富Pb层。 Cu6Sn5和富Pb层 之间的界面结合力非常脆弱,当受到温度、振动等冲击,就会在焊

在经过助焊剂净化的金属表面上进行浸润、发生扩散、

溶解、冶金结合,在焊料和被焊接金属表面之间生成金

属间结合层(焊缝),冷却后使焊料凝固,形成焊点。

焊点的抗拉强度与金属间结合层的结构和厚度有关。

锡焊过程——焊接过程是焊接金属表面、助焊剂、 熔融焊料和空气等之间相互作用的复杂过程

物理学——润湿、黏度、毛细管现象、热传导、扩散、溶解 化学——助焊剂分解、氧化、还原、电极电位

配比(W%) Sn Pb 表面张力(N/cm) 粘度(mPa•s)

20

30 50 63

80

70 50 37

4.67×10-3

4.7×10-3 4.76×10-3 4.9×10-3

2.72

2.45 2.19 1.97

80

20

5.14×10-3

1.92

焊接中降低表面张力和黏度的措施

①提高温度——升温可以降低黏度和表面张力的作用。 分子运动 升高温度可以增加熔融焊料内的分子距离,减小焊料内 分子对表面分子的引力。 ②适当的金属合金比例——Sn的表面张力很大,增加Pb可以降 低表面张力。63Sn/37Pb表面张力明显减小。

点焊基本原理

点焊基本原理1.1 点焊接头的形成电阻点焊原理和接头形成如图1所示。

可简述为:将焊件3压紧在两电极2之间,施加电极压力后,阻焊变压器1向焊接区通过强大的焊接电流,在焊件接触面上形成真实的物理接触点,并随着通电加热的进行而不断扩大。

塑变能与热能使接触点的原子不断激活,消失了接触面,继续加热形成熔化核心4,简称熔核。

熔核中的液态金属在电动力作用下发生强烈搅拌,熔核内的金属成分均匀化,结合界面迅速消失。

加热停止后,核心液态金属以自由能最低的熔核边界半熔化晶粒表面为晶核开始结晶,然后沿与散热相反方向不断以枝晶形式向中间延伸。

通常熔核以柱状晶形式生长,将合金浓度较高的成分排至晶叉及枝晶前端,直至生长的枝晶相互抵住,获得牢固的金属键合,接合面消失了,得到了柱状晶生长较充分的焊点,如图2所示。

或因合金过冷条件不同,核心中心区同时形成等轴晶粒,得到柱状晶与等轴晶两种凝固组织并存的焊点,如图3所示。

同时,液态熔核周围的高温固态金属,在电极压力作用下产生塑性变形和强烈再结晶而形成塑性环①〔注:塑性环(corona bond)熔核周围具有一定厚度的塑性金属区域称为塑性环,它也有助于点焊接头承受载荷〕,该环先于熔核形成且始终伴随着熔核一起长大,如图4所示。

它的存在可防止周围气体侵入和保证熔核液态金属不至于沿板缝向外喷溅。

熔核凝固组织为全部柱状晶者,以65Mn熔核为例,其形成过程模型如图5所示。

图中:图5a 凝固前,在熔合线上(固-液相界面)有许多晶粒处于半熔化状态,显然熔核的液态金属能很好的润湿取向不同的半熔化晶粒表面,为异质成核进行结晶提供了有利条件。

图5b 液态熔核的温度降低时,由于成分过冷较大,以半熔化晶粒作底面沿<100>向长出枝晶束。

在电极与母材的急冷作用下,凝固界面前形成较大的温度梯度,因而使枝晶主干伸入液体中较远,枝晶生长很快,枝晶臂间距H与冷却速度V间存在以下关系。

一次枝晶臂间距H1∝V-?二次枝晶臂间距H2∝V-(?~?)由于薄件脉冲点焊熔核尺寸小,电极与母材的急冷作用强,液体金属的冷却速度极快,因此枝晶臂的间距甚小。

电阻焊的基本原理

电阻焊的基本原理

电阻焊是一种常用的焊接方法,它利用工件之间的电阻加热来完成焊接。

其基本原理如下:

1.电流通过工件:在电阻焊中,工件通常是金属材料。

当外加电压施

加在工件上时,电流会通过工件。

由于金属的电阻率,电流在通过工件时

会产生热量。

2.热量生成:电流通过金属工件时,电阻会产生热量。

根据焦耳定律,电流通过电阻时会产生能量损耗,并以热量的形式释放。

这导致工件的温

度升高。

3.电阻加热:通过控制施加在工件上的电流大小和时间,可以实现对

工件的加热控制。

在电阻焊中,通常使用直流电源提供电流。

调节电流大

小可以控制加热的速度和强度。

4.互相压紧:在工件加热的过程中,需要通过适当的压力将工件强行

压紧在一起。

这样可以有效地提高接触面积和热传导效率,从而更好地加

热工件。

5.熔化和固化:随着温度的升高,金属工件逐渐达到熔点,燃烧并与

其他金属表面相互融合。

当电阻焊的工件冷却后,金属再次固化并形成一

个坚固的焊点。

电阻焊的基本原理与材料的电阻性质、电流大小和时间等因素有关。

通过调整这些参数,可以实现焊接工件的加热、熔化和固化。

电阻焊的优

点是焊接速度快、效率高,但其适用范围相对较窄,只适合于一些金属或

特定工件的焊接。

(仅供参考)焊点疲劳强度研讨

焊点疲劳强度研讨一.疲劳强度电子元器件的焊点必须能经受长时间的微小振动和电路发散的热量。

随着电子产品元器件安装密度的增加,电路的发热量增加,经常会发生焊接处的电气特性劣化,机械强度下降或出现断裂等现象。

材料在变动载荷和应变长期作用下,因累积损伤而引起的断裂现象,称为疲劳。

疲劳是一种低应力破坏。

二.提高疲劳强度性能的方法2.1提高焊点的可靠性提高焊点可靠性的最好方法有三个:提高焊点合金的耐用性;减少元件与PCB之间热膨胀系数(CTE)的失配;尽可能按照实际的柔软性来生产元件,向焊点提供更大的应变;2.1.1提高焊点合金的耐用性2.1.1.1选择合适的焊膏2.1.1 润湿性能对于焊料来说,能否与基板形成较好的浸润,是能否顺利地完成焊接的关键。

如果一种合金不能浸润基板材料,则会因浸润不良而在界面上产生空隙,易使应力集中而在焊接处发生开裂。

焊料的润湿性主要的指标浸润角和铺展率。

从现象上看,任何物体都有减少其自身表面能的倾向。

因此液体尽量收缩成圆球状,固体则把其接触的液体铺展开来覆盖其表面。

如果液体滴在固体表面,则会形成图一所示的情况。

图二和图三分别表示浸润不良和良好的现象。

θ为浸润角,显然浸润角越小,液态焊料越容易铺展,表示焊料对基板的润湿性能越好。

a. 当θ<900,称为润湿,B角越小,润湿性越好,液体越容易在固体表面展开;b. 当θ>90时称为不润湿,B角越大,润湿性越不好,液体越不容易在固体表面上铺展开,越容易收缩成接近圆球的形状;c. 当θ=00或180“时,则分别称为完全润湿和完全不润湿。

通常电子工业焊接时要求焊料的润湿角θ<200。

影响焊料润湿性能主要有:焊料和基板的材料组分、焊接温度、金属表面氧化物、环境介质、基板表面状况等。

IPC-SPVC用润湿力天平来测量并用润湿时间以及最大润湿力来表示的方法评估了不同组成的 SAC 合金的润湿性,结果发现其中(零交时间与最大润湿力)并无差异,见图4。

锡焊原理与焊点可靠性分析-经典课件

冷却后形成焊点

材料力学——强度(拉力、剥离疲劳)、应力集中

锡焊原理与焊点可靠性分析-经典

焊接过程中焊接金属表面(母材,以Cu为例)、 助焊剂、熔融焊料之间相互作用

1. 助焊剂与母材的反应

(1)松香去除氧化膜——松香的主要成分是松香酸, 融点为74℃。170℃呈活性反应, 300℃以上无活性。 松香酸和Cu2O反应生成松香酸铜。松香酸在常温下 和300℃以上不能和Cu2O起反应。

由于液体内部分子受到四周分子的作用力是对 称的,作用彼此抵消,合力=0。但是液体表面分子受 到液体内分子的引力大于大气分子对它的引力,因此 液体表面都有自动缩成最小的趋势。

熔融焊料在金属表面也有表面张力现象。

大大气

液体表面分子受液体内分子的引力>大气分子引力

锡焊原理与液焊点体可靠内性部分析分-经子典 受力合力=0

(2)溶融盐去除氧化膜——一般采用氯离子Cl-或氟离 子F- ,使氧化膜生成氯化物或氟化物。

(3)母材被溶蚀——活性强的助焊剂容易溶蚀母材。

(4)助焊剂中的金属盐与母材进行置换反应。 锡焊原理与焊点可靠性分析-经典

2. 助焊剂与焊料的反应 (1)助焊剂中活性剂在加热时能释放出的HCl,与SnO

起还原反应。 (2)活性剂的活化反应产生激活能,减小界面张力,

Wa = CSL +ALV COSθ+ ALV- CSL Wa = ALV(1 + COSθ )——润湿力关系式

S:固体 L:液体 V:气体 θ :润湿角

从润湿力关式可以看出:润湿角锡焊θ越原理小与,焊点润可湿靠性力分越析-大经典

润湿条件

(a)液态焊料分与子母运材动之间有良好的亲和力,能互相溶解。 互溶程度取决于:原子半径和晶体类型。因此润湿是

激光焊接和点焊强度【详述】

激光焊接和点焊强度内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。

激光焊接是激光材料加工技术应用的重要方面之一。

20世纪70年代主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。

由于其独特的优点,已成功应用于微、小型零件的精密焊接中。

中国的激光焊接处于世界先进水平,具备了使用激光成形超过12平方米的复杂钛合金构件的技术和能力,并投入多个国产航空科研项目的原型和产品制造中。

2013年10月,中国焊接专家获得了焊接领域最高学术奖--布鲁克奖,中国激光焊接水平得到了世界的肯定。

技术原理激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。

功率密度小于104~105 W/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105~107 W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。

其中热传导型激光焊接原理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,形成特定的熔池。

用于齿轮焊接和冶金薄板焊接用的激光焊接机主要涉及激光深熔焊接。

激光深熔焊接一般采用连续激光光束完成材料的连接,其冶金物理过程与电子束焊接极为相似,即能量转换机制是通过“小孔”(Key-hole)结构来完成的。

在足够高的功率密度激光照射下,材料产生蒸发并形成小孔。

这个充满蒸气的小孔犹如一个黑体,几乎吸收全部的入射光束能量,孔腔内平衡温度达2500 0C左右,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化。

电阻焊焊接原理简介

电阻焊原理简介1:什么叫电阻焊?电阻焊是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件接触面及邻近区域产生的电阻热将其加工到熔化或塑性状态,使之形成金属结合的一种方法.2:电阻焊分几种?电阻焊分四种,即:点焊.缝焊.凸焊.对焊。

精品文档,超值下载3:我们使用电阻焊的方法是?我们使用的电阻焊方法是:点焊。

4:什么叫点焊?点焊时,工件只在有限的接触面上,既所谓的“点”上被焊接起来,并形成扁球形的溶核。

5:点焊时产生的热量公式?Q=I2RT(J) 式中:Q---产生的热量(J) I---焊接电流(A)R---电极间的电阻(Ω) t---焊接时间(S) 6:电极间的电阻包括几种?电极间的电阻包括3种,即:工件本身电阻RW,两工件间接触电阻RC,电极与工件间接触电阻Rew。

当工件已定时,工件的电阻取决于它的电阻率。

公式:R=2Rw+Rc+2Rew7:不同的电阻率的处理方法是?电阻率高的金属导热性差(如不锈钢)但散热难,可用小电流。

电阻率低的金属导热性好(如铝合金)但散热快,可用大电流。

电阻率取决于金属的热处理和加工方式.温度。

8:电极压力对电阻有什么的影响?电极压力变化将改变工件与工件.工件与电极间的接触面积,从而也影响电流线的分布,随着电极压力的增大,电流线的分布将较分散,因之工件电阻将减小。

9:接触电阻RC有那些方面形成?接触电阻RC形成方面原因由:(1)工件和电极表面由高电阻系数的氧化物或赃物层,使电流受到较大阻碍。

过厚的氧化物和赃物甚至会使电流不能导通。

(2)工件和电极表面洁净的状态下,但由于表面的微观不平度,使工件只能在粗糙表面的局部形成接触点,在接触点处形成电流线的收拢,由于电流通道的缩小而增加了接触的电阻。

10:什么叫飞溅?溶核开始形成时,由于溶化区的电阻增大,将迫使大部分电流从其周围的压接区(塑性焊接环)流过,使该区再陆续溶化,溶核不断扩展,但容核直径受电极端面直径的制约,一般不超过电极端面直径的80%,熔核过分扩展,将使塑性焊接环因失压而难以形成,而导致熔化金属的溅出叫飞溅。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接原理與銲點強度Soldering Basics and Joint Strength

銲墊為銅基地者焊接後立即生成良性的Cu 6Sn 5,且還會隨焊接熱量與後續老化而長厚

,不幸的是老化中更會長出惡性致命的Cu 3Sn 。

此類表面處理為:OSP 、

HASL 、

I-Sn 、I-Ag 等。

總體而言銅基地的銲點要比鎳基地者脆性低,可靠度也較好。

鎳基地之化鎳浸金與電鍍鎳金之金層較厚者,其焊點不但IMC 較薄且更容易形成金

脆,只有在快速長出的AuSn 4游走後鎳基地才會形成Ni 3Sn 4其強度原本就不如Cu 6Sn 5。

z 焊接是一種化學反應

焊錫性與銲點強度的不同

The Difference of Solderability and Solder Joint Strength

2

有鉛與無鉛各種配方合金銲料(Solder)中,只有純錫(Sn)才會與PCB承焊的銅基地(OSP,I-Ag,I-Sn,HASL等)或鎳基地(化學鎳與電鍍鎳),在強熱中發生擴散反應迅速生成介面性IMC而焊牢。

銲料中純錫以外的其他少量金屬,其等主要功能就是為了降低熔點(Melting Point, mp)以節省能源與減少PCB的熱傷害。

次要目的是改善銲點(Solder Joint)的韌度

(Toughness)與強度(Strength),以加強互連之可靠度。

純錫的熔點高達321℃根本無法用於PCBA的焊接,必須配製成以錫為主的合金銲料才能使用。

例如加入少許銅做為兩相合金時(0.7% by wt),不但mp降至227℃而且還呈現內外瞬間整體熔融之共熔狀態(Eutectic此字被譯為“共晶”係抄自日文

並不正確)。

無鉛回焊者以SAC305為主,波焊以SCNi

為主。

焊接過程與IMC (Intermetallic Compound,介面金屬共化物,介金屬)。