新型印刷线路板蚀刻液添加剂的研究

印制电路板酸性电镀铜电镀添加剂的应用及其机理研究

中文摘要摘要印制电路板(Printed Circuit Board, PCB)是电子产品的必要组成部分,是支撑电子产品中电子元件的载体,其广泛应用于不同种类的电子器件中。

随着社会的不断进步,人类所追求的电子产品快速向微型化、便捷化、智能化方向发展,拥有高密度互联的多层印刷电路板(HDI-PCB)是制造这些复杂电子产品的重要成分之一。

目前,为了满足社会要求,所需PCB盲孔孔径不断缩小,孔的深径比越来越大,对PCB电镀工艺的要求更高。

而盲孔孔金属化是PCB电镀的核心,是实现多层电路板层与层之间连接的重要路径之一,也是目前PCB生产工艺中非常重要而成熟的技术之一。

但在直流电镀过程中,由于盲孔内电流密度分布不均,孔口电流密度较大,容易出现封孔现象,导致盲孔填充质量下降。

因此,为了获得良好的盲孔填充性能和均匀的铜镀层,镀液中采用添加有机添加剂的方式是非常有效而经济的。

为此,本文以微盲孔填充电镀铜添加剂为主要研究目标,首先对盲孔电镀添加剂的各种成分进行预筛选并通过电镀试验验证该组合添加剂体系并与之确定;其次,研究了各种添加剂成分对PCB微盲孔填铜效果的影响及其性能表征。

详细研究内容及相关结论如下:1、盲孔电镀添加剂的筛选及体系确定(1)通过对大量学者以往研究内容进行比较分析,确定了适宜的卤素离子(Cl-)、加速剂(聚二硫二丙烷磺酸钠:SPS)和抑制剂(聚乙二醇8000:PEG-8000)。

(2)借助筛选金属缓蚀剂的手段筛选出合适的电镀整平剂(4,6-二甲基-2-巯基嘧啶:DMP,2-硫代巴比妥酸:TBA),通过原子力显微镜(AFM)和X射线光电子能谱(XPS)测试并结合量子化学计算和分子动力模拟探究了DMP和TBA分子在铜表面的吸附行为和吸附机理,证明了它们可以通过嘧啶环平行吸附于铜的表面,使得进行电化学反应的有效面积减小,铜的表面沉积速度越慢,沉积层也就越均匀,从而有利于微盲孔的填充,也间接性的证明了它们可能是一种潜在的,有效的电镀整平剂。

一种酸性蚀刻液可循环再生工艺的研究的开题报告

一种酸性蚀刻液可循环再生工艺的研究的开题报告一、选题背景随着电子工业的飞速发展,印刷线路板已成为各种电子器件的基础,并广泛应用于通信、自动控制、电脑等领域。

印刷线路板的制造中,酸性蚀刻液是不可缺少的一环,被广泛应用于印刷线路板的制造中。

传统的酸性蚀刻液一般采用盐酸或硫酸作为主要成分,但作为一种危险化学品,在使用、储存、运输等方面都存在较大的安全隐患。

此外,蚀刻液中各类金属离子、有机物等物质造成了浪费,对环境造成了不良影响。

因此,如何实现蚀刻液的循环再生,减少资源浪费,减少环境污染,一直是印刷线路板制造领域需要解决的问题。

二、研究目的和意义本研究旨在探究一种可循环再生的酸性蚀刻液,通过对新型酸性蚀刻液在印刷线路板制造中的应用进行研究,提高其蚀刻效率和质量,同时探索其循环再生的机理和方法,为实现印刷线路板制造过程的绿色化、循环化提供技术支持,有重要的现实意义。

三、研究内容1.研究新型酸性蚀刻液的组成及性能,并对其蚀刻效率和质量进行评估。

2.探究新型蚀刻液的循环再生机理和方法,通过失效机理和再生机理研究,明确蚀刻液循环再生的条件和方法。

3.开发可行的循环再生酸性蚀刻液再生工艺,包括理论评估、工艺参数确定、设备设计等。

4.对循环再生酸性蚀刻液进行性能测试和应用实验,验证其是否可适用于印刷线路板的制造过程,评估其经济效益和环境效益。

四、预期成果1.新型酸性蚀刻液的组成及性能研究成果。

2.蚀刻液的循环再生机理及再生条件研究成果。

3.可行的酸性蚀刻液循环再生工艺方案,包括理论评估、工艺参数设计和设备设计。

4.针对新型循环再生酸性蚀刻液进行性能测试和应用实验成果,评估经济效益和环境效益。

五、研究方法1.实验法:通过对新型酸性蚀刻液及其循环再生过程的实验研究,从蚀刻效率、蚀刻质量等方面评估其性能。

2.数据采集与分析法:采集蚀刻液的相关参数数据,包括PH值、温度、时间、反应速率等,利用统计学方法进行数据分析,对新型蚀刻液的蚀刻效果、成本等参数进行评估。

碱性蚀刻子液在线路板蚀刻过程中提高蚀刻均匀性的研究

碱性蚀刻子液在线路板蚀刻过程中提高蚀刻均匀性的研究[摘要]蚀刻线路板期间,通过用蚀刻子液补充配合自动化添加装置来代替固体氯化传统铵补充的工艺,对线路板所在表面蚀刻实际均匀性的提升可起到促进作用,并促进线路板整体生产工艺能力的提高。

[关键词]碱性;子液;线路板;蚀刻;均匀性;前言:碱性蚀刻,属于印制的线路板实际生产加工全过程当中的关键步骤或者内容,指借助化学药水有效作用之下,刻掉覆铜板上并不需要的所有铜蚀,保留需保留的部分铜,以形成线路。

蚀刻操作工序常由蚀刻机与蚀刻液配合完成。

该蚀刻操作工序,在印制的线路板总体生产进程中往往至关重要,蚀刻操作工序做得好坏与否,将对印制的电路板总体性能及质量产生直接影响。

伴随着近几年电子产品逐渐小型化发展,对线路板实际制作精度逐渐从原有线宽与间距0.2mm,持续提高到0.1mm。

缩小线宽与间距,对线路板布线的密集度可产生提升作用,对于固体传统氯化铵与氨水的蚀刻液整个体系有着较高要求。

线路板传统蚀刻,主要是用固体的氯化铵于氨水,补充添加蚀刻液。

在蚀刻的速率呈下降趋势时,一定量的氨水、氯化铵便会补加到蚀刻机所在储液槽内,经循环溶解之后便可实现继续应用。

该种方法存在着较高药液浓度,较大密度波动及不稳定的蚀刻速率等特征。

本次课题研究的根本意图在于,选用石油化工的设计研究院所研制添加抗侧蚀剂、氧化剂、稳定剂、液体蚀刻的补充子液,借助密度的控制系统,来自动添加药液,把实际密度控制1.170-1.190范围,处于狭窄工艺的窗口当中,促使碱性蚀刻实际均匀性能够有所提升,并逐步提高蚀刻的精度,达到连续生产这一目的,望此次课题研究所得出的结论能够为相关专家及学者对这一课题的深入研究提供有价值的参考或者依据。

1、实验研究1.1实验仪器设备选用德国所生产SCHMID型号碱性的蚀刻机;德国的菲希尔所生产MPOR型号涂层的测厚仪;SGO-3230型号正置金相的显微镜;HK-43高速碱性的蚀刻子液、40%氨水、生益科技所生产双面的覆铜板(铜厚为70μm)、蚀刻母液;各项工艺参数设置情况如下:蚀刻机实际运转速度设定为3.0m/min、下喷设定为25Psi。

新型印刷线路板蚀刻液添加剂的研究

新型印刷线路板蚀刻液添加剂的研究指导教师:林雪春学生姓名:杨松班级:08CAD4A目录一、前言........................................................................................ - 1 -二、实验部分 ................................................................................ - 3 -2.1 实验试剂和仪器............................................................................................. - 3 -2.2 实验方法介绍 ................................................................................................ - 4 -三、结果与讨论[3] ........................................................................ - 4 -3.1 印刷线路板蚀刻液添加剂的工作条件探索 ...................................................... - 5 -3.2 定性分析蚀刻液添加剂 .................................................................................. - 7 -3.3 添加剂的研制及其与工业品的对照性实验 ...................................................... - 8 -四、结论........................................................................................ - 9 -五、致谢...................................................................................... - 10 -六、参考文献 .............................................................................. - 10 -B新型印刷线路板蚀刻液添加剂的研究一、前言新型印刷线路板蚀刻液添加剂的研究精细化工班(深圳职业技术学院)摘要研究了新型印刷线路板蚀刻液的工艺条件,获得了重要的实验参数,可应用于实际生产控制。

线路板蚀刻液再生利用项目调查报告

项目目的

03

为国家制定更加科学合理的电子废弃物处理政策提供参考和依据。

项目意义

01

有利于企业的可持续发展和经济效益的提升,同时也有利于环境保护和资源的有效利用。

02

对于推动电子废弃物处理行业的规范化、科学化和环保化具有重要的示范和引领作用。

参考文献表2

详细记录了本报告引用的文献2的作者、年份、标题和来源等信息。

参考文献

VS

详细记录了本报告使用的数据来源,包括调查问卷、实地访谈、公开数据等。

数据来源表2

详细记录了本报告使用的数据来源,包括调查问卷、实地访谈、公开数据等。

数据来源表1

数据来源

图片资料

提供了与本报告相关的图片或图表,包括流程图、数据表格等。

02

项目调查内容及方法

蚀刻液来源及成分

再生利用技术

市场需求与竞争情况

调查内容

调查方法

要点三

收集资料

通过收集相关文献、专利、研究报告等资料,对蚀刻液再生利用技术及其市场进行深入了解。

要点一

要点二

专家咨询

邀请相关领域专家进行咨询,深入了解蚀刻液再生利用技术的最新进展和市场趋势。

实地考察

对具有代表性的蚀刻液再生利用企业进行实地考察,了解其生产工艺、设备及运行情况。

随着技术的不断发展,蚀刻液再生利用技术的可靠性、稳定性和实用性不断提高,为企业实施该项目提供了更好的技术支持。

随着环保意识的不断提高和资源紧缺的压力,越来越多的线路板制造企业开始关注环保和资源利用效率问题。

威胁分析

线路板制造企业面临着市场竞争的激烈挑战,如果不能及时掌握蚀刻液再生利用技术并实施该项目,可能会失去市场竞争力。

电路板三氯化铁蚀刻液及其它蚀刻液介绍

电路板三氯化铁蚀刻液及其它蚀刻液介绍三氯化铁蚀刻液在印制电路、电子和金属精饰等工业中广泛采用三氯化铁蚀刻铜、铜合金及铁、锌、铝等。

这时由于它的工艺稳定,操作方便,价格便宜。

但是,近些年来,由于它再生困难,污染严重,废液处理困难等而正在被淘汰。

因此,这里只简单地介绍。

三氯化铁蚀刻液适用于网印抗蚀印料、液体感光胶、干膜、金等抗蚀层的印制板的蚀刻。

但不适用于镍、锡、锡-铅合金等抗蚀层。

1.蚀刻时的主要化学反应三氯化铁蚀刻液对铜箔的蚀刻是一个氧化-还原过程。

在铜表面Fe3+使铜氧化成氯化亚铜。

同时Fe3+被还原成Fe2+。

FeCl3+Cu →FeCl2+CuClCuCl具有还原性,可以和FeCl3进一步发生反应生成氯化铜。

FeCl3+CuCl →FeCl2+CuCl2Cu2+具有氧化性,与铜发生氧化反应:CuCl2+Cu →2CuCl所以,FeCl3蚀刻液对Cu的蚀刻时靠Fe3+和Cu2+共同完成的。

其中Fe3+的蚀刻速率快,蚀刻质量好;而Cu2+的蚀刻速率慢,蚀刻质量差。

新配制的蚀刻液中只有Fe3+,所以蚀刻速率较快。

但是随着蚀刻反应的进行,Fe3+不断消耗,而Cu2+不断增加。

当Fe3+消耗掉35%时,Cu2+已增加到相当大的浓度,这时Fe3+和Cu2+对Cu的蚀刻量几乎相等;当Fe3+消耗掉50%时,Cu2+的蚀刻作用由次要地位而跃居主要地位,此时蚀刻速率慢,即应考虑蚀刻液的更新。

在实际生产中,表示蚀刻液的活度不是用Fe3+的消耗量来度量,而是用蚀刻液中的含铜量(g/l)来度量。

因为在蚀刻铜的过程中,最初蚀刻时间是相对恒定的。

然而,随着Fe3+的消耗,溶液中含铜量不断增长。

当溶铜量达到60g/l时,蚀刻时间就会延长,当蚀刻液中的Fe3+消耗40%时,溶铜量达到82.40g/1时,蚀刻时间便急剧上升,表明此时的蚀刻液不能再继续使用,应考虑蚀刻液的再生或更新。

一般工厂很少分析和测定蚀刻液中的含铜量,多以蚀刻时间和蚀刻质量来确定蚀刻液的再生与更新。

印制线路板内层黑氧化前处理微蚀液的研制

的量增加到0.4 g/L以上时,24 h后双氧水的浓度变化 不大,因此,将A成分的含量确定为0.4 g/L。 2.1.2 促进剂的筛选

促进剂的作用就是促使微蚀后的铜离子迅速离开 铜表面,进入溶液中,同时要求不能影响板面外观。

选择丙二醇单甲醚和含羟基的有机酸(代号A,同上)

作为测试目标物,同时,要求所选化合物不影响双氧

印制线路板内层黑氧化前处理微蚀液的研制

表2不同稳定剂对H202质量浓度的影响(24 h后)

Table 2 Effects of various stabilization agents on H202 content (after24h)

基本配方t%譬絮等专篡—磊笋譬芋{丁{(g紫/L)

Table 4

表4湿润剂对表面外观与溶液状况的影响

Effects of wetters on surface appearance and solution status

基本一p(DF-1 6)/(g/L)p(AEP)/(g/L)p(LAS)/(g/L)一 配方3 0.5 1.0 1.5 0.5 1.0 1.5 0.5 1.0 1.5

铜面微蚀的SEM图如图3所示。从铜面的微观结 构的平整性、粗糙度观察表明,经该微蚀液处理后的 板面与Atotech公司产品处理的板面基本相当,完全能 满足黑氧化前处理微蚀的要求。

4结论

经严格筛选后研制出的微蚀液,经过初步的工业应 用性能测试表明,在高浓度铜离子(Cu+质量浓度25 g几)

(a)Atotech

Abstract:A new microetchants of black oxide pretreatment for PCB lining was developed.its formula being as follows: 1 00 g/L H2S04,25 g几H202,0.4 g/L stable agent A(hydroxyl containing organic acid),0.4 g/L accelerant A(the same as stabilization agent A),0.5 g/L aliphatic amine EO-PO block polymer.The effects of temperature and copper ion content on etching rate were discussed.The test results showed that,as hi曲copper ion content 25 g/L is used,the etching rate of the microetchant becomes stable.reaching 1.4 rtm/min or more. Tlle copper surface iS level and unif01T11 after microetching with the microetchant,completely satisfying the production demand for black oxide pretreatment. Keywords:printed circuit board(PCB);microetchant; black oxide pretreatment;stabilization agent;accelerant; microetching rate First-author’s address:Guangzhou Research Institute of Petrochemical Industry.Guangzhou 5 l 0665.China

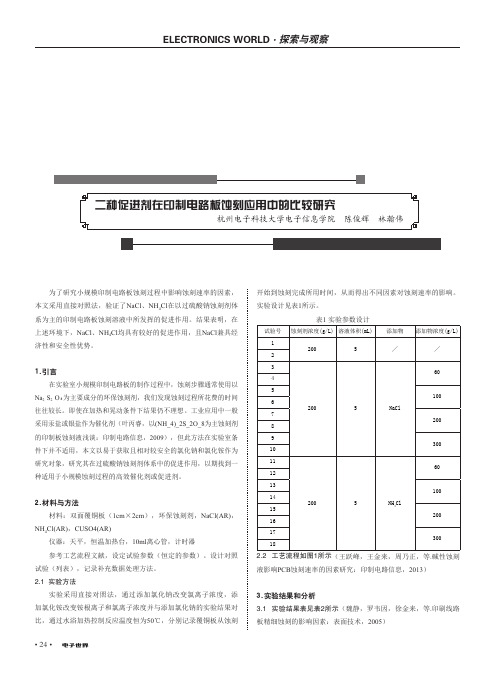

二种促进剂在印制电路板蚀刻应用中的比较研究

NH4Cl(AR),CUSO4(AR) 仪器:天平,恒温加热台,10ml离心管,计时器 参考工艺流程文献,设定试验参数(恒定的参数)。设计对照

试验(列表),记录补充数据处理方法。 2.1 实验方法

实验采用直接对照法,通过添加氯化钠改变氯离子浓度,添 加氯化铵改变铵根离子和氯离子浓度并与添加氯化钠的实验结果对 比,通过水浴加热控制反应温度恒为50℃,分别记录覆铜板从蚀刻

点:(1)如果没有搅动,接触下层浓度较高溶液的铜被腐蚀速率

很慢,甚至不会被腐蚀。(2)反应一开始很慢,后面逐步加快。

这主要是因为过高的浓度抑制了Cu被腐蚀,同时Cu可以对过硫酸

根离子进行活化反应,反应如式(1)表示:

(1) 具有更强的氧化性(氧化还原电位为 E0=2.5V~3.1V),

且具有较长的半衰期(4s左右)(赵子叶,王磊,邵磊,金属离子活化

过硫酸钠降解靛蓝胭脂红的研究:北京化工大学学报(自然科学版),

2018)。也可以通过热活化的方式来得到 ,反应式如式(2)表示:

而通过在腐蚀液中添加

(2) 本身可以破坏铜的氧化层,活

化金属表面,又可以产生

,同时 可以和 产生络合物

,降低 浓度,如式(3)所示:

图2 NaCl、NH4Cl对蚀刻速率的影响 由表2及图2可见,NaCl和NH4Cl均对蚀刻速率有一定促进作 用,且在实验范围内促进作用随浓度增大而增强,但二者之间差异 较小,说明起促进作用的因素主要是 ,而 对其影响较小。

4.92

16

4.65

4.79

17

3.67

18

3.54

3.61

绘制图表如图2所示:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蚀刻体系加入CuCl2。2H2O的含量为18g/100ml,盐酸的含量为 15ml/100ml,改变添加剂的用量,测定蚀刻速度,结果见图3所示。

由图3可知,随着添加剂用量逐渐增加,蚀刻速度也逐渐加快,而 当添加剂用量超过1.5ml/100ml时,随着添加剂用量的增加,蚀刻速度 的变化非常微小,但在蚀刻体系中,加入过多的添加剂会导致蚀刻体系 产生Cl2或其它气体,大量浪费添加剂,敷铜板表面出现大量气泡,对蚀 刻过程造成不利影响,产品质量劣化并且污染环境。所以选择添加剂用 量为1.5ml/100ml作为最佳使用量。

图1 蚀刻液中CuCl2。2H2O的含量对蚀刻速度的影响 由图1可知,随着CuCl2。2H2O含量的逐渐增加,蚀刻速度也随着逐 渐加快,当CuCl2。2H2O的含量在18-22g/100ml范围内,蚀刻所用时间 非常的接近。在这一较宽的铜浓度范围内,蚀刻速度将保持平稳。结合 实际生产,工艺的稳定性对工业生产非常重要,所以我们认为,在100ml蚀 刻体系中以18-22g/100mlCuCl2。2H2O的用量为最佳使用量范围。

取少量添加剂原液蒸干,得到的固体加入无水乙醇溶解,过滤,取 乙醇溶液(标为处理液)进行离子鉴定。

取少量添加剂原液,直接做离子鉴定。 处理液和原液通过以下几种化学试剂进行离子鉴定,记录现象,归 纳为表5。

表5 添加剂分析检测所得现象

试

H2SO4

HCl

Na2S HgCl2

NaOH

剂

处理液 无现象 溶液为浅黄 黑色↓ 无沉淀 红棕色↓ 色

表4晶体熔点测试结果

编号 开始熔化温度 完全熔化温度

(OC)

(OC)

备注

1

256

2

258

3

257

260

氯酸钠的熔点范

261

围

248-264(OC)[5]

260

对照标准品熔点范围,可确定所测物质是氯酸钠。 C..Cl-含量测定

用莫尔法滴定1ml添加剂测得Cl-的含量为3.4mol/L,即1ml添加剂 中含NaCl为0.2g。 d.离子鉴定[6]

(1) 性能优越,蚀刻速度快,侧蚀小,蚀刻质量稳定,溶铜量大,

大大降低蚀刻成本; (2) 制成的线路板精度高; (3) 使用简便,操作简单,成本低廉; (4) 蚀刻液可循环使用,符合环保要求。 蚀刻液使用时需加入一定量的添加剂,添加剂主要是以氯酸钠为主

体的一种酸性蚀刻液添加剂。新型的蚀刻液添加剂加入量少就能起到加 快蚀刻速度的作用。

& 3.2定性分析蚀刻液添加剂

a.工业品添加剂原液理化指标 添加剂的外观为无色无味透明的液体; 添加剂原液pH值为中性; 添加剂原液的固含量为64%; 灼烧实验分析其成份都为无机物。

b.熔点定性测试[5]

用结晶法可以从添加剂中分离出固体物质,加热蒸发溶液能得到两 种不同形状的晶体结晶;把添加剂溶液先稍加浓缩,再于冰箱中冷冻结 晶能得到一种形状非常规则的晶体。将此规则的晶体进行熔点测试,结 果如表4所示。

系中,氯酸钠不断被消耗,需要补充。

Cu2+ + Cu→2Cu+

6Cu+ + ClO3 + 6H+ →6Cu2+ + 3H2O + Cl可能的副反应:ClO-3+6H+ +5Cl-→3Cl2↑+3H2O

4ClO-3+ 4H+→ 2Cl2 ↑+5O2↑ + 2H2O

影响印刷线路板蚀刻液的工艺条件主要是温度,氯化铜含量,盐酸

学仪器厂

原子吸收光谱仪 型号Z—5000 Hitachi High-technologies corporation

& 2.2实验方法介绍

a.工艺条件测试: 板材准备:把敷铜板裁成若干块,每一块敷铜板的标准规格是6.0 cm×2.5cm,其含铜量为0.5g;蚀刻前先用95%的酒精清洗敷铜板的表 面,然后用滤纸擦干,待用。 蚀刻过程:在150ml烧杯中按比例配好蚀刻液,恒定蚀刻液体积在 100ml。置于45±0.20C的水浴锅中,恒温后,将处理过的敷铜板放入蚀 刻液中,同时按秒表计时,观察蚀刻情况,等敷铜板完全蚀刻好时,按 停秒表记录时间。每次实验中,敷铜板的规格、水浴锅的温度、按比例 配制的蚀刻液总体积等条件都保持一致。 b.分析检测酸性蚀刻液添加剂 对工业品添加剂原液做理化指标的检测

c.Cl-含量测定:莫尔法滴定分析

第3章 结果与讨论[3]

本实验是简单模拟工业生产的工艺程序进行的

实验过程:

选材

制板 蚀刻液蚀刻 水洗 干燥 制成线路板

蚀刻原理[4] 在Cu2+ 的蚀刻溶液中,Cu2+把Cu氧化为Cu+后,蚀刻液添加

剂中的氧化剂氯酸钠又把Cu+ 氧化为Cu2+,使蚀刻液可循环使用。在体

含量,添加剂用量,本论文对这几个工艺条件进行了研究测定。

& 3.1印刷线路板蚀刻液添加剂的工作条件探索

如果蚀刻体系温度太高,会产生大量的Cl2、O2等气体,污染环 境;如果温度太低,蚀刻速度会减慢,溶铜量少,因此需要将蚀刻温度 控制在45±0.20C之间。

& 3.1.1 铜含量对蚀刻速度的影响

蚀刻体系加入盐酸的含量为5ml/100ml,添加剂为2ml/100ml,改变 CuCl2。2H2O的含量,测定蚀刻速度,其结果见图1所示。

& 3.1.2 盐酸含量对蚀刻速度的影响

蚀刻体系加入CuCl2。2H2O的含量为18g/100ml,添加剂为 10ml/100ml,只改变盐酸的含量,测定蚀刻速度,其结果见图2所示。

图2 盐酸的含量对蚀刻速度的影响 由图2可知,当盐酸的含量小于或等于15ml/100ml时,随着盐酸用 量的逐渐增加,蚀刻速度逐渐加快,而当盐酸的含量为17ml/100ml时, 蚀刻速度反而变慢了,因此可以看出盐酸的含量为15ml/100ml时为最佳 用量。

第1章 前言

印刷线路板(Printed Circuit Board),简称为PCB,它是在绝缘基板上,有选择性的加 工和制造出导电图形的组装板。PCB是电子工业的重要的电子部件。几乎每一种电子设备,小到 电子表、计算器,大到每秒钟运行亿万次的巨型电子计算机、通讯电子设备以及宇宙飞行器, 只要有集成路等电子元器件,它们之间电气互连,都离不开PCB。可以说在一切电子产品特别是 智能化电子产品的研制过程中,最基本的成功因素是该产品的PCB设计、元件编制和制造技术。

新型印刷线路板蚀刻液添加剂的研究

指导教师: 学生姓名: 班 级:

目录

第一章 前言 1 第二章 实验部分 2

& 2.1 实验试剂和仪器 2 & 2.2实验方法介绍 2

第三章 结果与讨论[3] 3 & 3.1印刷线路板蚀刻液添加剂的工作条件探索 3 & 3.1.1 铜含量对蚀刻速度的影响 3 & 3.1.2 盐酸含量对蚀刻速度的影响 4 & 3.1.3 添加剂的用量对蚀刻速度的影响’ 5 & 3.2定性分析蚀刻液添加剂 6 & 3.3添加剂的研制及其与工业品的对照性实验 7 & 3.3.1添加剂的配制 7 & 3.3.2研制品添加剂和工业品添加剂的对照性实验 8 & 4结论 8 & 5致谢 8 & 6 参考文献 9

原液 无现象 无现象 黑色↓ — 红棕色↓

怀疑离 Pb2+ 、 As3+ 、 Sb3+ 、 Sn2+ 、 Cd2+ 、

子

Bi3+ 、Fe3+

为进一步定性测定以上怀疑离子,我们选用了原子吸收光谱仪对怀

疑离子进行分析检测,测得含有Fe3+,Pb2+两种离子,含量分别为 2.5ug/ml 和0.37ug/ml;

第2章 实验部分

& 2.1 实验试剂和仪器

试剂:添加剂原液 公司提供 硝酸银 剂二厂 碘化钾 剂二厂 硫代硫酸钠 剂二厂 碳酸钠

工业品 分析纯 分析纯 分析纯 分析纯

深圳市九井电子有限 广州化学试 广州化学试 广州化学试 广州东红化

工厂

硫化钠

分析纯

上海振欣试剂厂

氢氧化钠

分析纯

上海振欣试剂厂

酒精

分析纯

广州东红化工

厂

氯化铵

分析纯

广州化学试剂

二厂

盐酸

分析纯

广州东红化工

厂

CuCl2。2H2O(氯化铜)

分析纯

上海振欣试

剂厂

氯酸钠

分析纯

天津市福景化

学试剂厂

氯化钠

分析纯

广州化学试剂

二厂

仪器:

电热数字显示恒温水浴锅

水温波动10C 上海浦东跃欣科学

仪器厂

101A-3型数显电热鼓风干燥箱 灵敏度±10C

上海浦东跃欣科

PCB一般以敷铜板为基料。敷铜板是以铜箔覆在绝缘板之上的一种电工材料。敷铜板的种类 有很多,按绝缘材料分,有纸基板、玻璃布基板和合成纤维板三种;按粘接剂树脂来分,有酚 醛、环氧、聚脂,聚四氟乙烯等;按结构来分,有单面印刷板、双面印刷板、多层印刷板和软 板[1]。

用蚀刻法制作印刷线路板,即在敷铜板上涂覆线路图保护膜,然后用化学方法即蚀刻法, 将无保护膜的铜箔腐蚀掉[1],蚀刻后剩下的线路就组成成型的线路板。蚀刻是印刷线路板制造 过程相当关键的一道工序,它直接影响到印刷线路板的精密度及线路的宽窄程度等。近年来电 子工业迅猛发展, 电子技术向着更精、更细、更小的趋势进步,对作为基础的印刷线路板生产 提出了更高的要求。线路板上导电线条越来越细,线与线间距越来越小,精密度要求越来越高。 再加上环保因素要求,对蚀刻液的要求也越来越高,传统的蚀刻液已不能完全满足实际生产 [2]。

& 3.3添加剂的研制及其与工业品的对照性实验