电路板检测报告样版

电路板的焊接实验报告

电路板的焊接实验报告电路板的焊接实验报告引言:电路板是电子设备中不可或缺的组成部分,它承载着各种电子元件,将它们连接在一起,实现电子设备的正常运行。

而焊接作为电路板制作中的重要环节,对于电子设备的质量和性能有着直接的影响。

本实验旨在通过对电路板的焊接实践,探究焊接技术对电路板质量的影响,并总结出一些焊接技巧和注意事项。

实验步骤:1. 准备工作:在实验开始前,我们首先准备了所需的材料和工具,包括电路板、焊锡丝、焊锡膏、焊接台、焊接铁等。

同时,我们还确保工作区域通风良好,以便排除焊接过程中产生的有害气体。

2. 焊接准备:在焊接之前,我们对电路板进行了清洗,确保其表面没有灰尘和脏物。

然后,我们根据电路图的要求,确定焊接的位置和顺序,并将需要焊接的元件放置在电路板上。

3. 焊接过程:我们使用焊接铁预热焊接台,并将焊锡丝和焊锡膏准备好。

在焊接过程中,我们先将焊接铁轻轻接触到焊锡丝上,使其熔化并涂抹在焊点上,然后将焊接铁迅速移开,让焊点冷却固化。

在焊接过程中,我们需要控制好焊接铁的温度和焊接时间,以免焊接过热或过冷,影响焊点的质量。

4. 检查和修复:焊接完成后,我们对焊点进行了仔细检查,确保焊点的质量和连接可靠。

如果发现焊点存在问题,如焊接不牢固或有短路现象,我们会及时进行修复,以保证电路板的正常运行。

实验结果:通过我们的实验操作,我们成功地完成了电路板的焊接工作,并获得了良好的焊接质量。

焊点连接牢固,没有短路或虚焊现象。

经过测试,电路板能够正常工作,各个元件之间的信号传输和电流流动正常,证明我们的焊接工作是成功的。

讨论与总结:在实验过程中,我们发现焊接技巧和注意事项对焊接质量起着重要的影响。

首先,焊接铁的温度要适中,过热会导致焊点熔化不均匀,过冷则会影响焊点的牢固性。

其次,焊接时间也要掌握好,过长会使焊点过热,过短则会导致焊点不牢固。

此外,焊接时要注意避免焊接铁和焊锡丝接触过久,以免产生过多的焊锡,影响焊点的质量。

医疗器械特殊过程电路板焊接过程验证报告

医疗器械过程焊接验证报告1、验证目的检查并确认电路板线材焊接的参数及焊接的工艺,以确保产品能在正确的生产工艺下生产。

2、验证范围适用设备:台式电烙铁,适用产品适用于XXXXXXXXX各电路板焊接或整机装配过程中线材配件等的焊接。

3、职责序号工作职责部门1全面负责协调,安装运行确认研发部2根据检验结果出具报告,负责验证工作的现场监督品管部3提供工艺工求,准备验证物料,组织验证实施生产部4生产操作,维护保养,填写记录生产部5负责方案、报告的审批总经理4、程序4.1安装确认:对焊接设备进行安装调试,符合设备基本性能要求,制定设备操作保养规程并在运行过程中按要求操作及保养。

对设备控制参数(温度、功率)进行检查并形成记录(见附表1)4.2运行确认和性能确认4.2.1焊接条件的设定及焊接性能试验:影响电路板焊接效果的主要参数有焊接的温度、焊接的时间和选择焊接的功率。

三者对焊接的效果和质量有很大影响,如:当焊接的功率越大时,焊接的时间则越短;同样对焊接的温度也有影响。

根据经验,将焊接的功率进行确定,每次机器运行前检查确认,根据焊接材料的特性及以往经验初步确定以下参数范围进行试验:4.2.2按设定的参数范围及焊接条件进行验证。

并通过半成品外观检查及焊接性能测试。

4.2.3焊接性能试验:我公司焊接的有继电器板,连接线,连接端子等工艺,并准备相应的焊接材料(辅料、焊锡、助焊剂)。

将各需焊接材料进行分组编号,共4组,分别对焊接的时间和温度进行参数设定,如下表:序号焊接时间(S)焊接温度(℃)11300 3300 530021350 3350 535031400 3400 540041300 3350 5400焊接时间(S)焊接温度(℃)下限平均值上限下限平均值上限1353003504004.2.4检查项目:4.2.4.1外观:用放大镜进行目测,检查是否存在下列缺陷:4.2.4.1.1钎料应完全覆盖焊盘及引线的钎焊部位,接触角最好不小于20°,通常以45°为标准,最大不超过60°。

电路板类来料检验规范.pdf

电路板类来料检验规范

1. 目的

规范电路板类来料检验标准,以确保供应商来料符合本司或客户品质要求

。

2. 范围

所有本公司之电路板类来料均适用于本检验规范,客户另有要求时依客户规定执行。

3. 抽样标准:

参照 QSI-077《抽样计划作业指引》进行抽样检验。

目测

★ ★ ★ ★ ★ ★ ★

铝

基

3.2 线路、焊盘与工程图纸或样品一致。

目测

板

3.3 标识包装: 标识品号规格等与实物一致, 且需要真 空包装。

目测

3.4 焊盘及线路不能出现刮伤、压伤、起泡等现象。

目测

铝基板表面不允许发黄(有限度板及签色卡者除

3.5 外)。

目测

板材起翘: PCB通孔板弯曲不应超过 1.5%,SMD板 3.6 不应超过 0.75%,且不造成焊接后组装操作或最终

使用期间的损伤。

尺寸

3.7

与承认书、 样品或图纸要求相符, 并且与相关件进 行试装配合良好。

卡尺、组 装试配

3.8 表面附着力: 用小刀在表面上划 1MM的小格, 贴上 小刀 /3M

3M胶纸,按平后快速拉起 3 次。

胶纸

3.9

耐浸焊性:将产品放入锡炉测试,测试条件为 260℃,时间 5 CB板上各锡点不能有连锡,漏锡等现象。

目测

★

2.2 PCB板表面不可有刮伤及起泡等不良现象。

目测

★

板材上必须印有规格、尺寸、生产周期、正负极标 2.3

目测

外观

识及相关电子元器件标识。

2

2.4

产品外观一定要良好,不能出现破损、变形、发黄 等。

pcb杂物分析报告

pcb杂物分析报告一、前言PCB(Printed Circuit Board)即印刷电路板,是电子产品中不可或缺的核心部件之一。

随着电子产品的不断更新换代,PCB的设计和制造要求也越来越高。

然而,在PCB制造过程中,由于杂物的存在,可能对PCB的性能和品质造成一定的影响。

因此,本次报告将通过对PCB杂物的详细分析,对其性质和影响进行深入研究和解析。

二、杂物的种类1. 金属杂质:包括颗粒杂质、铜屑、锡珠等。

金属杂质主要来自于PCB制造过程中的切割、冲孔、焊接等工艺环节。

金属杂质会降低PCB的绝缘性能和导电性能,甚至导致短路或断路现象的发生。

2. 尘埃和纤维:尘埃和纤维主要来源于材料的切割和剥离过程中产生的碎屑。

这些杂质容易积聚在PCB上,影响PCB表面的光洁度和焊接工艺的稳定性。

3. 化学污染物:化学污染物主要来自于PCB材料的生产和PCB制造过程中的化学处理。

例如,腐蚀剂、阻焊覆盖剂以及清洗剂等化学物质,如果未能完全去除,会对PCB的性能和可靠性产生不良影响。

三、分析方法1. 目测分析:通过对PCB进行目测观察,可以初步判断是否存在金属杂质、尘埃和纤维等明显的杂物。

目测分析是最简单、直接的分析方法之一,但不能准确判定化学污染物的存在。

2. 显微镜观察:通过光学显微镜或电子显微镜对PCB进行观察和拍摄,可以对金属杂质、尘埃和纤维进行详细的分析和判断。

显微镜观察可以提供高分辨率的图像,帮助分析人员进行更精准的鉴定。

3. 化学分析:通过化学分析方法,可以对PCB中的化学污染物进行检测和分析。

常用的化学分析方法有红外光谱法、质谱法和色谱法等。

化学分析可以准确确定PCB的化学组成,帮助分析人员找到污染源,并采取相应的解决措施。

四、影响与解决方案1. 金属杂质:金属杂质对PCB的影响主要体现在绝缘性能和导电性能方面。

为了解决金属杂质带来的问题,可以在制造过程中加强质量控制,采用高精度的切割和冲孔设备,以减少金属杂质的产生。

电路板(PCBA)实验室测试全套表格

判定基准 standard of 无器件破损或按键、继电器动作不良、显示屏显示不良、各项性能参数不良。

criterion

测试数据及判定Test data and judgement:

外观功能测试

外观功能测试

测试前

测试后

判定

外观 Appearance

功能 fuction

不符 事项

不符 事项 描述

严重程度damage extent:□ 严重serious □ 一般common

Note 进行评估;此测试必须确保PCBA板工作在最大负载状态下

深圳市XXX科技有限公司PCBA产品检测中心 ShenzhenXXX hairdressing equipment technology Co., LTD. PCBA product test

空载测试报告

No-load test report

审批意见 (风险评价)

备注 测试样品数:3PCS

Note

签署/日期

Signing/date :

深圳市XXX科技有限公司PCBA产品检测中心 ShenzhenXXX hairdressing equipment technology Co., LTD. PCBA product

空载负载循环测试报告

No-load load test report cycle

测试结果

Test results

测试设备

testing equipment

测试日期

Date of testing

完成日期

finish date

备注 Note

外观及标识

元器件基本要 求

装配测试

备注 Note

深圳市XXX科技有限公司PCBA产品检测中心 ShenzhenXXX hairdressing equipment technology Co., LTD. PCBA product test

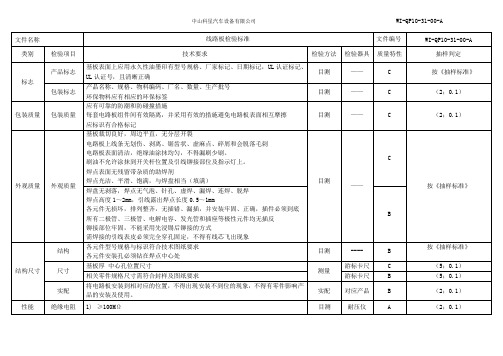

电路板检验标准

WI-QP10-31-00-A

文件名称 类别 标志

包装质量

外观质量

结构尺寸 性能

检验项目 产品标志 包装标志 包装质量

外观质量

结构 尺寸 实配 绝缘电阻

线路板检验标准

文件编号

技术要求

检验方法 检验器具 质量特性

基板表面上应用永久性油墨印有型号规格、厂家标记、日期标记,UL 认证标记、

最大燃烧速度为 25.4mm/min ,水平悬空放置,并在样条下方 300mm 处垫一张涓 纸,再用明火源将样条燃烧,30s 后,离开明火源,10s 内自动熄灭

耐热试验 耐热冲击

试验后导线表面颜色无变化,电气性能符合上述要求 将样品置于 105℃恒温箱中,放置 2 小时后,进行测定 试验后基板无异常,电气性能符合上述要求 将印刷线路板作为样品置于 130℃的恒温箱内,放置 30min 后进行测试 试验后铜箔无翘起、脱落 使用 270±10℃的烙铁,将镀锡铜线涂上焊剂,穿过焊盘中心,垂直焊在试板上 (焊接时间为 4±1s),焊锡要覆盖整个焊盘,接着第二次用电烙铁,在 4±1s 内将铜线焊到焊盘上。第一焊接周期包括焊上、焊下、再焊上三次操作,随后每 个周期包括各一次焊下、焊上操作。连续焊接 5 个周期后,进行检查

中山科星汽车设备有限公司

性能 性能

功能检测 机械强度

各步骤与相应的《平衡机检验流程》要求一致 各按钮操作顺畅,动作无不良现象,脚高一致

铆接截面积大>0.3mm2 导线,端子铆接力:≥50N 铆接截面积大≤0.3mm2 导线,端子铆接力:≥30N 试验后无芯线断线现象, 测试部位只针对端子的压线部位

实测

供方检验 报告

初次插入力:20N~50N(非自锁型端子适用)约以 1mm/s 的速率,将插套缓缓地 供方检验

【报告】焊接电路板实验报告

【关键字】报告焊接电路板实验报告篇一:单片机电路板焊接实习报告一:实习目的1、熟悉手工焊锡的常用工具的使用。

2、基本掌握手工电烙铁的焊接技术,能够独立的完成简单电子产品的安装与焊接。

3、焊接PCB电路板,调试制作的电路板。

二:实习内容与时间安排第一阶段:实习说明、理论学习、元器件分发7月19日:实习安排说明、电子工艺基本技能技法学习、单片机开发系统演示。

这是实习的第一天,司杨老师给我们介绍了一些基本的实习内容以及注意事项,让大家都准时来到实习地点,要把这次实习看做是一件很重要的课程来认真对待。

虽然第一节课大家由于各种原因没有全部准时到实验室,但是经过老师的一番教诲,大家都懂得了准时的重要性。

下午是由张海峰老师带领我们一起了解了电子工艺的基本发展历史和现状,并且讲解了许多关于焊接的知识。

在这个过程中,由于是很多人一起在一个教室里,难免会有些热或者闷,很多人都觉得老师的这些讲解都是无意义的,甚至有的人有点反感,但是,那是不认真最终注定了是要付出代价的(像焊接与拆焊练习的时候不合格,最终的PCB板没有结果)。

7月20日:单片机开发系统介绍、元器件分发、清点元件、查阅资料。

这一天的任务就是大家一起认识了许多类型的元件,当听说我们这次的实习单单元件就涉及了76种时,我们这些孩子们瞬间有点难以接受,但是在我们真正见到这些元件以后,幼小的心灵才有点安稳,原来并不像我们想象中那么难,还是可以接受的。

接下来的时间就是分发元件,这种像流水作业一样的分发元件,让我们对老师又有了新的看法,不愧是老师,这样的都能想到,不然那么多元件那么多人还真不知道怎么样才能把元件分下去。

由于有了老师的指导,元件很快就分了下去,结果页很是让人满意,至少没有出现什么大的错误。

第二阶段:基本练习7月21日:元器件分拣、元器件分装。

这一天的实习,在我看来,就是为了锻炼大家,第一点就是锻炼大家是否认识各种元件,第二点就是锻炼大家的耐心,看你在面对那么多的小东西的时候能否保持平静的心态,做到不骄不躁,坚持到最后。

电路板 检验作业指导书

PCB检验作业指导书1.目的制定此标准的目的是提供一份检查PCB的通用检查指示。

此标准适用于美赛达所有PCB的来料检查,除个别SPEC或客户有特别指明检查标准的项目外,则一律依此标准进行检查。

2适用范围1.1公司所有的PCB板3定义3.1E印刷电路板(Printedcircuitboard,PCB)3.2印刷线路板(PrintedWiringBoard,PWB)3.3多层板(Multi-LayerBoards)3.4双面板(Double-SidedBoards)3.5单面板(Single-SidedBoards)3.6阻焊漆/绿油(soldermask,S/M)3.7导孔(via)3.8镀通孔技术/沉铜(Plated-Through-Holetechnology,PTH)3.9金手指(GoldFinger,或称EdgeConnector,G/F)3.10切片(MicroSection)4抽样标准采用MIL-STD-105E的单次抽样方案,允收水准如下表:说明:12、每批来料抽取5p c s样品并参照相应图纸资料测量其相关尺寸。

3、每批来料抽取10pcs样品用3M600胶测试其附着性。

5检验条件温度:18℃-27℃,湿度:50%-80%,亮度:300LX-700LX,眼睛与待检样品垂直,直线距离为30CM-40CM。

6检验标准及作业程序6.1检查PCB来料包装和标示,包装应符合要求且良好,无混乱错漏等现象;标示应与来货一致且清晰无涂改;抽查数量应无误。

6.2检查来料有无附出货报告,出货报告应包含以下内容:6.2.1可焊性测试报告;6.2.2清洁度测试报告;6.2.3尺寸测试报告,包括外形尺寸、各孔径、线路(金手指)宽度、线路(金手指)间距;6.2.4切片报告,包括各镀层厚度(金厚须附X-RAY量测记录)、S/M厚度,并提供1-2个切片供美赛达检查,附切片时同时附切片原PCB。

来料时缺少以上任意一项或以上任意一项不合格时,美赛达IQC可拒收此批货。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2011-10-05 17:40:42)

标签:

分类:狼在质检部

Test Report

检测报告

报告编号:

样品名称:

型号规格:

委托部门:

制造单位:

检测类别:

样品铭牌或状态描述:该款电控板为快热式机械七档

说明:

1.报告无“检测专用章”无效。

2.报告部分复制无效。

3.报告无检测、审核、审批人签字无效。

4.报告涂改、缺页无效。

5.对检测报告若有异议,应于收到报告之日起十日内向本中心提出,逾期不予受理。

6.委托检测结果仅对所检测样品负责。

7.检测结果中“/”表示“不适用”,“—”表示“未检测”。

本报告一式二份,一份由本中心存档,另一份提交给委托方。

产品图片:

地 址:

Add: Midea Industrial City,Beijiao,Shunde,Foshan City,Guangdong PRC

区号(Code):0757 邮政编码(Zip):528311 传真(Fax):26630596

部门负责人办公室(Manager):26333898

检测工作室(Test):23601221