钢板超声波探伤报告

中厚钢板的超声波探伤

为了实现钢板 10 0 %的探伤 ,还需要一定的速 度与位置检测元件。探头是 自动超声波检测系统 的

基本 结 构 ,呈 阵列布 置 ,它从 底部检 测钢 板 。超声

波 在纵 向应 10 0%覆 盖钢 板表 面 ,并覆 盖 板宽 的

13 ,。检 测 探 头 安 装 在 小 车 上 ,能 够 横 向移 动 。伺 服 驱动 系统 能够 在钢 板侧 边任 何地 方对探 头 进行 定

采用 在线方 式则 基本 上不 占用 生产 场地 也 不存 在钢 板 的重复搬 运 问题 。 济 钢 中厚钢 板厂 采用 的S N T O  ̄6 板检 测 O OR S 钢 6

超声 波探 头必 须 与被 测材料 尽量靠 近 ,并且 在 探头 和被 测材 料之 间要 有某 种介 质 。在钢 板 的超声 波探 伤 中 ,多 用 水 作介 质 ,即所 谓 “ 合水 ” 耦 。检 测 期 间 ,所 有 探 头处 在离钢 板表 面 同一水 平 面 ,声 音耦 合 由水 来 完 成 。为使 超 声 波很 好 地 进人 材 料 ,

一

、

超 声波 探伤 原理

采用的超声波频率要 高于2k z 0H 。不同频率和 波形 的超 声 波 ,从 材 料返 回的波形是 不 同 的。超声

波进 入材 料后 产 生机 械振 动 ,由 于在 材料 中超 声 波 具 有不 同 的特性 ,所 以超声 波探 伤才 能测 试材 料 的

不 同特性 。

中厚 钢 板 的超 声 波探 伤

贺 霖

( 济南钢铁股份有 限公 司装备部 ,山东

摘

济南

2 00 ) 5 11

要 :介 绍 超 声 波 探 伤 检 测 系 统 在 中 厚 钢 板 生 产 中 的应 用 ,阐述 了超 声 波 探 伤 的 原 理 及 系 统 基 本 组 成 。

无损检测超声波探伤第7章 板材、管材

B1 F1

B2

50 F2

B1 F1

B2 50

F2

B1 B2

0

5

10

① (F1≥曲线)

0

5

10

② 双晶探头t<20mm (F1≥50%)

0

5

10

③ (B1<50%)

2.缺陷的测定 扫查发现缺陷后要测定缺陷的位置、大小,并评估缺陷的性质。 (1)缺陷位置的测定:包括深度位置和平面位置。

根据金属板材的材质不同,常见的金属板材有 钢板(CL5900、CS3230)、铝板(CL6260、CS3080)、 铜板(CL4700、CS2260)……等等。

实际生产中钢板的应用最广,因此这里以钢板 为例来说明板材的超声波探伤。

普通钢板是由钢锭轧制而成。普通钢板包括碳素钢、低合金钢以及奥 氏体钢板、镍及镍合金钢板和双相不锈钢板。

由于钢板加工方式的原因,钢板中的缺陷大多是面积形缺陷。缺陷的 形成一方面是由于材质特性造成,一方面是由于加工工艺造成。

分层、折叠缺陷是在轧制过程中形成,基本都与表面平行。

根据钢板厚度的不同,将钢板分为薄板、中厚板和厚板。

δ<6㎜ 薄板

6≤ δ ≥40㎜ 中厚板

δ >40㎜ 厚板

厚板的探伤常用垂直入射的纵波检测法,又称为垂直检测 法;薄板的探伤常用板波检测法。(详见第五章)

(4)缺陷边界范围和指示长度的测定:

47013标准5.3.6.2规定了缺陷边界的测定方法。 ① 检出缺陷后,应在他的周围继续进行检测,以确定缺陷的范围。 ② 板材<20㎜用双晶探头确定缺陷的边界范围或只是长度时,探头的 移动方向应与探头的隔声层相垂直,并使缺陷波下降到检测灵敏度条件 下显示屏满刻度的25%,探头中心点即为缺陷的边界点。 ③ 板材厚度20㎜~60㎜用双晶直探头确定缺陷的边界范围时,探头的 移动方向应与探头的隔声层相垂直,并使缺陷波下降到距离波幅曲线, 探头中心点即为缺陷的边界点。 ④ 用单直探头确定缺陷的边界范围或指示长度时,移动探头使缺陷第 一次波波高下降到距离波幅曲线,探头中心点即为缺陷的边界点。 ⑤ 确定底面第一次反射波波幅低于满屏50%时,探头移动(单探头或双 直探头)使底面第一次反射波升高到显示屏满刻度的50%,此时探头中 心点即为缺陷的边界点。

超声探伤实验报告

超声探伤实验报告超声探伤实验报告一、实验目的本次实验旨在通过超声波的传播和反射,探测材料中的缺陷,并分析其形状和大小。

二、实验原理超声波是一种高频机械波,其频率通常在20kHz以上。

在材料中传播时,会发生反射、折射和衍射等现象。

当超声波遇到材料中的缺陷时,部分能量会被反射回来,在接收器上形成回波信号。

通过对回波信号进行分析,可以确定缺陷的位置、大小和形状。

三、实验器材1. 超声探伤仪2. 试件:厚度为10mm的钢板四、实验步骤1. 将试件放置在水箱内,确保试件完全浸入水中。

2. 打开超声探伤仪,设置检测模式为脉冲回波检测。

3. 调整超声探头与试件之间的距离,并设置合适的控制参数(如幅值、增益等)。

4. 开始进行扫描,记录下每个缺陷的位置和信号强度。

5. 根据扫描结果,分析每个缺陷的形状和大小,并进行评估。

五、实验结果本次实验共检测到3个缺陷,分别位于试件表面、内部和底部。

通过对回波信号的分析,确定了每个缺陷的位置、大小和形状。

其中,表面缺陷为圆形,直径为5mm;内部缺陷呈现长条状,长度为15mm,宽度为2mm;底部缺陷为椭圆形,长轴长度为10mm,短轴长度为5mm。

六、实验分析通过本次实验,我们可以看出超声探伤技术在材料缺陷检测中具有很高的精度和准确性。

同时,在实际应用中,需要根据不同材料的特性和检测要求进行相应的调整和优化。

七、实验结论本次实验通过超声探伤技术成功地检测到了试件中的3个缺陷,并对其进行了详细的分析和评估。

这表明超声探伤技术在材料缺陷检测中具有很高的可靠性和精度。

锻件超声波探伤记录和报告(试块)47013-友联

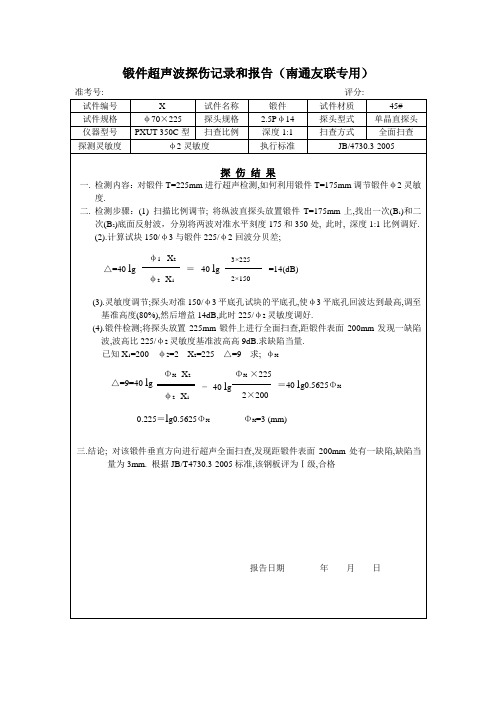

△=9=40 lg

Φ X X2 φ 2 X1

Φ X ×225

= 40 lg

=40 lg0.5625Φ X

2×200

0=3 (mm)

三.结论; 对该锻件垂直方向进行超声全面扫查,发现距锻件表面 200mm 处有一缺陷,缺陷当 量为 3mm. 根据 JB/T4730.3-2005 标准,该钢板评为Ⅰ级,合格

报告日期

年月日

探伤结果

一. 检测内容:对锻件 T=225mm 进行超声检测,如何利用锻件 T=175mm 调节锻件φ 2 灵敏 度.

二. 检测步骤:(1) 扫描比例调节; 将纵波直探头放置锻件 T=175mm 上,找出一次(B1)和二 次(B2)底面反射波,分别将两波对准水平刻度 175 和 350 处, 此时, 深度 1:1 比例调好. (2).计算试块 150/φ 3 与锻件 225/φ 2 回波分贝差;

△=40 lg

φ 1 X2 φ 2 X1

= 40 lg

3×225 2×150

=14(dB)

(3).灵敏度调节;探头对准 150/φ 3 平底孔试块的平底孔,使φ 3 平底孔回波达到最高,调至 基准高度(80%),然后增益 14dB,此时 225/φ 2 灵敏度调好.

(4).锻件检测;将探头放置 225mm 锻件上进行全面扫查,距锻件表面 200mm 发现一缺陷 波,波高比 225/φ 2 灵敏度基准波高高 9dB.求缺陷当量. 已知 X1=200 φ 2=2 X2=225 △=9 求; φ X

锻件超声波探伤记录和报告(南通友联专用)

准考号: 试件编号 试件规格 仪器型号 探测灵敏度

X

试件名称

φ 70×225 探头规格

PXUT-350C 型 扫查比例

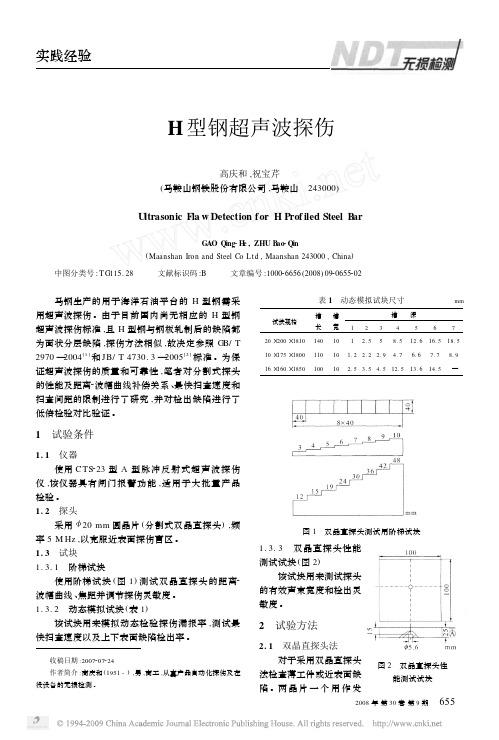

H型钢超声波探伤

(下转第 659 页)

薛正林等 :新建长输管道环向对接接头的射线检测

5 暗室处理及底片要求

L S2415 型自动洗片机采用高温机洗显 、定套 液 ,严禁使用过期显 、定影液或不匹配的显 、定影材 料 。自动洗片机每次使用后应清洗滚轮上的残余显 定影液及杂质 。

和腹板的宽度 < 240 mm 时 ,按间距 80 mm 的扫查

线最多仅有 2 条 ,进行评价判定时与钢板相比就会

产生失衡 。因此最终确定至少要有 3 条以翼缘和腹

板宽度方向的 1/ 4 ,1/ 2 和 3/ 4 处[4] 的平行扫查线 。

6 56 2008 年 第 30 卷 第 9 期

2. 4 探伤灵敏度 探伤灵敏度调节时采用翼缘和腹板内部无缺陷

1 试验条件

1. 1 仪器 使用 C TS223 型 A 型脉冲反射式超声波探伤

仪 ,该仪器具有闸门报警功能 ,适用于大批量产品 检验 。 1. 2 探头

采用 < 20 mm 圆晶片 (分割式双晶直探头) ,频 率 5 M Hz ,以克服近表面探伤盲区 。 1. 3 试块 1. 3. 1 阶梯试块

部位的第一次底波 ,幅度调到满刻度的 50 % ,再提 高 10 dB 。 2. 5 缺陷面积密集度的评定

缺陷面积密集度定为在 H 型钢中翼缘或腹板 宽度 ×翼缘或腹板长度 = 1 m2 的长方形检验面积 内 ,缺陷面积所占的百分比 。

3 探伤实例

被检 工 件 型 号 为 HW428 mm ×407 mm × 20 mm (翼缘厚度) ×35 mm (腹板厚度) 。1 号和 2 号双晶直探头的距离2波幅曲线测试数值见表 2 。

超声波探伤检测报告

超声波探伤检测报告1. 背景超声波探伤是一种非破坏性检测技术,广泛应用于工业领域中材料的缺陷检测和质量控制。

其原理是利用超声波在材料中的传播特性,通过检测超声波在材料中传播过程中的反射、折射和散射等现象,来判断材料内部的缺陷情况。

本次探测任务是对一块钢板进行超声波探伤检测。

钢板是一种常见的工业材料,广泛应用于建筑、制造业等领域。

通过超声波探伤检测,我们可以了解钢板内部是否存在缺陷,如裂纹、孔洞等,以及缺陷的位置、形状和大小等信息。

2. 分析2.1 超声波传播原理超声波是指频率超过20kHz的声波,其在固体材料中的传播速度和传播路径受到材料的物理性质和结构的影响。

当超声波遇到材料的界面或缺陷时,会发生反射、折射和散射等现象,这些现象可以被探测设备接收到并转换成电信号。

2.2 探测设备本次超声波探伤检测使用的是一台数字超声波探测仪。

该设备具有高频率、高灵敏度和高分辨率的特点,能够对材料进行精确的探测。

2.3 检测方法本次检测采用了脉冲回波法。

具体操作步骤如下: 1. 将超声波探测仪的探头与钢板表面紧密接触,并设置合适的探测参数,如脉冲重复频率、探头角度等。

2. 发送超声波脉冲信号,信号在钢板中传播并与内部缺陷发生相互作用。

3. 接收探测仪接收到的回波信号,并通过信号处理和分析,得到钢板内部的缺陷信息。

2.4 数据分析通过对探测仪接收到的回波信号进行分析,我们可以得到钢板内部的缺陷信息,包括缺陷的位置、形状和大小等。

在分析过程中,我们还需要考虑钢板的材料性质和结构特点,以便更准确地判断缺陷的性质和严重程度。

3. 结果经过超声波探伤检测,我们得到了如下结果:1.钢板表面无明显缺陷,平整度良好。

2.钢板内部存在一处裂纹,位于钢板的中心位置,长度约为10mm,宽度约为0.5mm。

裂纹呈直线状,与钢板表面垂直。

4. 建议根据上述结果,我们提出以下建议:1.针对钢板内部的裂纹缺陷,建议采取修复措施,以防止裂纹的扩展和影响钢板的使用寿命。

钢板探伤报告

钢板探伤报告

报告编号:20210301

被检测物:钢板

检测日期:2021年3月1日

检测地点:某钢厂生产车间

检测方:某检测公司

1. 检测目的

此次钢板探伤的目的是为了检测钢板内部是否存在裂纹、孔洞或其他缺陷,保证钢板符合生产和使用要求,对该钢厂的生产安全起到重要作用。

2. 检测方法

本次钢板探伤采用了磁粉探伤方法进行检测,通过在钢板表面喷涂磁粉粉末,再利用外加磁场对钢板进行磁化,当钢板内部存在缺陷时,磁粉会聚集在缺陷处形成磁粉团,以此判定钢板是否有缺陷。

3. 裂纹检测结果

经过检测,钢板内部未发现裂纹,符合生产和使用要求。

4. 孔洞检测结果

经过检测,钢板内部未发现孔洞,符合生产和使用要求。

5. 其他缺陷检测结果

经过检测,钢板内部未发现其他缺陷,符合生产和使用要求。

6. 检测结论

综上所述,此次钢板探伤结果良好,钢板内部未发现裂纹、孔洞或其他缺陷,可正常投入生产和使用。

板材超声波探伤

△ 利 用 F1 评 价 缺 陷 。 出 现 叠 加 效 应 时 , 当 板 厚 较 薄 时 可 用 F2 评 价 缺 陷 , 其 目 的 是 减 少 近 场 区 影 响 。 实 际 上 , 应 根 据 晶 片 直 径 的 尺 寸 大 小 及 F1 不 清 晰 时 , 可 用 F2 来 评 价 缺 陷 , 用 F2 和 B2 评 价 时 , 基 准 灵 敏 度 以 第二次反射波校正。 如 采 用 直 径 为 Ф 14 m m ~ 20 m m 的 直 探 头 探 伤 钢 板 , 一 般 当 板 厚 δ < 20 m m 时 , 可 采 用 F 2 评 价 缺 陷 。 1.3 探 头 与 扫 查 方 式 1. 3.1 频 率 2.5 ~ 5MHz ,40mm 以 下 钢 板 检 测 频 率 为 5MHz ,40mm 以 上 钢 板 检 测 频 率 为 2.5MHz 晶 片 直 径 : Ф14 ~ Ф25mm 探头形式: 单晶直探头 钢板检测 联合双晶直探头 适用于板厚 δ 较薄的钢板检测,因盲区小, 适 用 于 板 厚 δ 较 大 的 钢 板 检 测 ,用 于 20mm 以 上

1.7

钢板横波检验按附录 B 规定要求 非夹层性缺陷

适用范围 探头

K1 2MHz~5MHz 25mm 长 V 形 槽 深 为 板 厚 3 % V 形槽的距离-波幅曲线, 按 不 同 板 厚 根 据 B.4 规 定 调 节

人工缺陷 灵敏度

验 收 标 准 按 B.6 规 定 : 等 于 或 超 过 距 离 - 波 幅 曲 线 信 号 不 合 格 , 发现分层类缺陷按纵波检测规定处理。

8 / 26

1.6 质 量 等 级 判 定 : 按 JB/T4730-2005 标 准 4.1.7 条 规 定 评 定 。 单 个 缺 陷 指 示 长 度 按 4.1.7.1 规 定 , 单 个 缺 陷 指 市 面 积 按 4.1.7.2 规 定 。 JB/T4730-2005 标 准 标 准 中 表 3 钢 板 质 量 分 级 表 中 数 据 适 用 于 非 白点、裂纹等危险缺陷,即非危险缺陷。白点、裂纹等危险缺 陷,都判为 V 级。