XX车间质量月报可视化模板

质量月报经典模板

工程现场反馈质量状况(含12月数据)

27

工程现场反馈质量状况:实施情况验证

从检验汇总的数据来看,12月份以来

发起部门 序号 ( 人)

1 2 3 4

问题描述 小计

汇总如下:

项目进度 措施数

调研 拟定 审批 发布 实施 完成

改进措施实施情况(含12月数据)

序号 1

问题描述

2 3

4

5

6

改进措施实施验证情况:上期DIVE报告跟踪情况

2月29日 周志华

6

组织完善样品确认流程、明确供方质量对接标准、方法及相关 记录,指导相关部门实施;

建议 建立员工岗位技能要求矩阵、培训计划和培训档案,按计划实

改进项

施培训、评价,确保员工胜任岗位能力要求;(优先完成质量 部岗位技能矩阵)

易海根

产品/研发 /制造

1月30日

周志华

各部门 张淑兰 主管 8月29日 周志华

供方于1月15日返工完成,检验员验证通过;

配合人:

验证人:

完成期限:2022年1月20日 验证人:

来料质量状况

:改进案例分析

(二)永久预防措施:

序号

措施说明

责任部门 (人)

配合部门 (人)

完成期限

验证人

1

组织修订AP箱、充电座检验指导卡,细化检验项目、标准、方 法和记录表;

周志华

吴王东

1月20日 易海根

4月 100%

5月 100%

6月 100%

7月 100%

2021

2022 2021年

8月 9月 10月 11月 12月 1月 累积

100% 93.6% 97.8% 98.0% 99.7% 100% 99%

质量月报表

PPT文档演模板

质量月报表

7月份后十名供应商不合格批次所占比重(1-2批来料 的不计)

后10名供应商不合格批次 所占比例

69 31.68%

其它供应商不合格批次/所占比例

32 68.32%

总不合格批次 101

从以上图表可以看:我司来料不良主要集中在塑胶委外加工表面电镀、

喷油处理,还有包装供应商供应的包装物料。

标杆 97.00% 97.00% 97.00% 97.00% 97.00% 97.00% 97.00%

PPT文档演模板

质量月报表

微波炉洗衣机6、7月份来料状况对比:

类别

月份

总批次

6月 洗衣机

7月

1717 2167

6月 微波炉

7月

2771 1898

合格批次 1695 2090 2719 1859

合格率 98.7% 96.4% 98.1% 97.9%

DF35

包装

规格贴纸

兴顺 不合格

数量

150 200 1283 240 1515 1450 217 5000 9394

异常问题点

责任方

条码内容错误100%

海外

第5页内容错误100%

客户型号印刷错误, 含水率超标,不良率

100%

功率错误不良率100%

海外 海外 海外

释放资料错误

业务部

回货跟资料一致不良 100%

注塑件共检2331批;合格2291批; 五金件共检1865批;合格1831批; 验收总批数4081批,合格批3963批; 生产总数共146303台,不良品8603台;其中微波炉 94.61%;洗衣机94%;

上升

共验货141批;合格139批;

月份质量报表模板

月份质量月报(模板)一、质量目标完成情况图1 1~9月份过程检验一次交验合格率趋势图总体分析1~9月份的过程控制是基本正确的.特别是5、6、7、8月份质量上升幅度较好,原因是XXXXXX,。

特别是,5、6、7、8、个月份的产品过程检验一次交验合格率是持续上升的。

其主要原因是XXXXXXXXX。

关系到去年同期的5、6、7、8、个月份的产品过程检验一次交验合格率也是持续上升的。

可见采取的XXXX措施是成功的,对于气温的影响是十分敏感的。

9 月份的气温有所下降,介不至于导致产品质量下降。

9 月份的产品质量下降的原因是XXXXXXX。

图2 1~9月份进货检验一次交验合格率趋势图1~9月份进货检验一次交验合格率没有达到质量目标的要求.没有达到的原因是XXXX.总的趋势是好的图3 1~9月产品最终检验一次交验合格率趋势图1~9月份产品最终检验一次交验合格率5月份没有达到质量目标的要求.没有达到的原因是XXXX.。

5月份以后达到目标其原因是XXXXX。

总的趋势是好的图4 1~9月产品综合废品率趋势图1~9月份产品综合废品率1月份没有达到质量目标的要求.没有达到的原因是XXXX.。

2月份以后达到目标,其原因是XXXXX。

总的趋势是好的综合四项质量指标的完成情况,最差的是进货检验质量指标没有完成,具体分析如下:1.从产品品种上分析,进购的XX产品退货率最高,主要原因是XXXX。

其次是XXX产品;虽然退货率不是太高,但是,对产品性能影响很大,是重点控制的物资。

是划为 A 类的重要物资,必须加强控制。

严格进货检验;确保最终产品的质量。

2.从供方上分析:XXX公司是我方所需的XXXX产品的主要供方,其进货的主要指标基本上符合质量要求,但是,该项产品重要度很大,应该加大抽样频度和检验力度。

确保不合格品不进厂。

对供方中进货检验合格率最低的XX公司其原因是XXXXXX。

对此,应向其发出通知《质量信息反馈》二、寻找质量工作差距月份质量指标比较表。

月度质量月报表

质量统计月报表共5 页第1页

锻压车间2019.2.26—2019.3.25 单位:件

质量统计月报表共5 页第2页

锻压车间2019.2.26—2019.3.25 单位:件

注:1、

2、P2301轴销料废114件中113件为粗车后料硬无法加工中心孔。

不合格统计及排列图共5页第4页不合格统计排列图

频数:件频率:累计%

100

分析:1、缺料部位以4-R10(羊角)为主。

该缺陷占不

合格品的87.72﹪,比上月上升11.6﹪。

2、裂纹属原材料表面划伤经镦粗形成。

该缺陷占

不合格品的8.7﹪,下降12.54﹪。

3、本月生产30669件(比上月增产17986件),不

合格品391件,不合格率为1.275﹪,比上月

上升0.891﹪。

.

N1转向节不合格统计及排列图共5页第5页不合格统计排列图

频数:件频率:累计﹪

分析:1、缺料部位以各支臂为主。

该缺陷占不合格品

的59.52﹪,比上月下降13.36﹪。

2、制坯为分料不均,预锻时摆放位置不正及咬

上模掉下后压伤。

该缺陷占不合格品的

31.08﹪,比上月上升8.83﹪。

3、本月生产26875件(比上月增产6216件),

不合格品415件,不合格率为1.544﹪,

比上月下降0.741﹪。

缺料制坯裂纹其它错模。

生产车间月度产品质量分析报告ppt模板 (1)可编辑全文

网优网改

单击添加文本单击添 加文本

LOGO

片区(部门)情况

— 装机满意度

LOGO

片区(部门)情况

— 修障满意度

LOGO

片区(部门)情况

— 10010投诉

LOGO

片区(部门)情况

— 大客户故障

LOGO

片区(部门)情况

— 大面积故障

LOGO

片区(部门)情况

— 小组内部横向比较

LOGO

片区(部门)情况

— 专项工作

LOGO

片区(部门)情况

— 网优网改

LOGO

目录

片区(部门)概况 本月质量分析 下月工作计划

问题反馈及工作思路

LOGO

下月工作计划

上月完成情况

▪ 添加文本内容 ▪ 添加文本内容 ▪ 添加文本内容 • 简单总结 • 简单总结

上月工作完成情况的大体描述

下月工作计划 目标1 目标2

下月工作计划的简要概括

LOGO

目录

片区(部门)概况 本月质量分析 下月工作计划

问题反馈及工作思路

O

LOGO

汇报完毕,谢谢!

部门: 片区装拆移 2012年 月 日

— 片区组织架构

LOGO

片区(部门)情况

— 片区维护量

LOGO

片区(部门)情况

— 人员、车辆、工器具配置

LOGO

目录

片区(部门)概况 本月质量分析 下月工作计划

问题反馈及工作思路

LOGO

本月质量分析

本月代维得分

– 单击添加文本单击添 加文本

专项工作

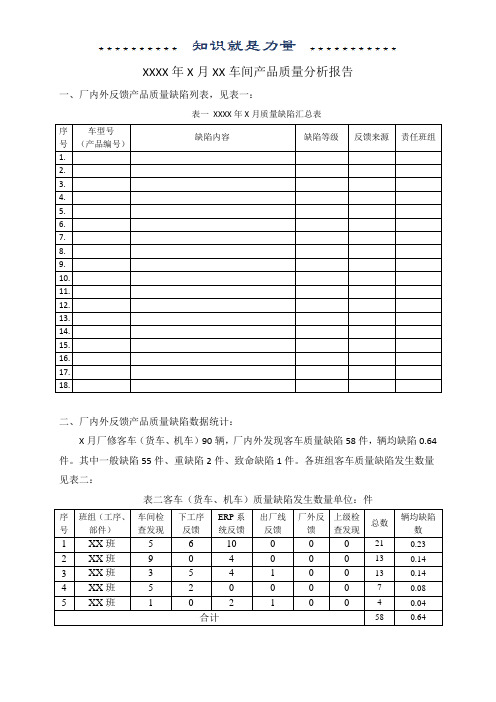

月度产品质量分析报告模板

XXXX年X月XX车间产品质量分析报告一、厂内外反馈产品质量缺陷列表,见表一:表一XXXX年X月质量缺陷汇总表二、厂内外反馈产品质量缺陷数据统计:X月厂修客车(货车、机车)90辆,厂内外发现客车质量缺陷58件,辆均缺陷0.64件。

其中一般缺陷55件、重缺陷2件、致命缺陷1件。

各班组客车质量缺陷发生数量见表二:表二客车(货车、机车)质量缺陷发生数量单位:件三、质量缺陷按部件分类统计分析,见表三、图一。

表三XX 月部件质量缺陷分析表图一各部件缺陷数量排列图四、各部件质量缺陷发生趋势分析,见图二:23171313139775426图二各部件质量缺陷发生趋势图(或最近三个月的缺陷数量排列对比,见图三)五、下一月度重点控制、改进项目(多发性、倾向性质量问题;严重、致命质量问题):根据本月质量缺陷统计数据,确定XX、XX配件为下月重点控制及改进项目,整改计划见表四:表四下月整改项目实施计划表六、本月主要技术质量工作及整改项目完成情况:1、本月完成了XXXX、XXXX等X份作业指导书修订改版工作。

2、本月对XX工序的工艺流程进行优化调整,由原来的XXXX调整为XXXXX。

3、本月对XX、XX等关键工序进行了工艺验证,验证结果为……。

4、本月进行X次工艺纪律检查,检查情况为……。

质量攻关、技能培训……5、本月改进项目完成情况见表五:表五本月整改项目完成情况汇总表编制:审核:批准:XX车间XXXX年XX月XX日Love is not a maybe thing. You know when you love someone.。

2021年品质月报质量月报精美模板(QE工程师必备)

120:1、130:2)

3、分 层(025:19、068:2、094:8、107:2)

4、重量偏重(025:5、042:1、066:1、068:2、080:1、094:12、107:5、109:2)

5、厚度偏薄(025:5、030:1、068:3、094:18)

11

3-5 .制程的报废明细

工 序

工程异常点

不良项目比例图

发黄 椭圆 毛刺 2% 1% 颜色异常3% 5%

粘… 分层 1%

偏厚 5%

内径异常 20%

(025、109、 130)

外径异常

(4002%5)

内外径异常 22%

(025)

9

3-4.制制程程的的报报废废回回收收数数量量

目标 进料 制程 成品 客诉 体系 改善

报废率

100.00%

90.00%

0%

0%

-

3

2-1 .进料合格率

100% 90%

目标 进料 制程 成品 客诉 体系 改善

进料合格率推移图

合格率 品质目标

80% 一月

二月

三月

四月

五月

六月

七月

八月

九月

十月 十一月 十二月

月份 检验批数 合格批数

合格率 品质目标

一月 二月 三月 四月 五月 六月 七月 八月 九月 十月 十一月 十二月 39 36

毛刺 掉边

本月

上月

总批数 总批数

比例图

不良项目分布

起层:2 1%

粘模:2 1%

掉边:8 毛刺:14 4%

7%

厚度偏厚:

43

厚度偏薄:27

(025、0942)2%

(094) 14%

质量管理部月报模板

(5)优先减少计划日期:2015.01.08一、 废品统计分析序号123456二、产品审核分析(2) 原因分析:(1)本月产品审核发现问题如下: 毛坯不合格精度差未及时发现黑皮序号 设备老化 责任心不强123测量不及时油污大光线暗45三、PPM(供货质量)四、入库产品一次交检合格率五、产品返工品率(单位:/百万)(3) 纠正措施:要求生产科与分承包方协商,提供尺寸合格的毛坯。

PPM ####序号六、进货验收合格率1(1)采购产品/材料进货验收合格率(2)顾客提供产品/材料进货验收合格率2A 车间31160100%——————B 车间42220100%710100%C 车间——————190100%D 车间338100%900100%5七、质量体系运行状况1、质量管理体系的文件修订完成状况:质量手册已经完成初稿,部门职责没有确定,准备使用过程模式编制相关的程序文件(按照ISO9001:2000版-6典型的乌龟图方法)72、质量管理体系规定的各项计划的完成情况-年度培训计划进行中,现实施培训需求调查过程,待四环总公司培训计划下达后,完成该项工作。

8-质量管理科已经完成:-生产管理科(机动部分)已经完成:-技术发展科已经完成:l 测量系统分析计划l 设备预防性保养和维护计划l 过程审核计划(产品组)l 产品审核计划l 润滑计划-财务管理科已经完成:l 质量体系计划l 关键设备备件采购和制造计划l 2004年质量成本计划93、没有完成的质量体系要求的计划和体系运行工作l 个月份均完成质量成本的指标分析-生产管理科l 供应商档案的更新(2003年度的供应商评定、2004年合格供应商名单)10l 供应商质量体系开发计划l 供应商质量能力审核计划430.720.078E 车间1102.37589.420.9261.08272.5916.37397.98 1.00.6580.106C 车间D 车间2891.714070.55812.02奖罚455.05519.301.1860.174金额(元)完成指标%A 车间B 车间 1.0490.272单位7953.375026.408991.983206.19奖罚金额(元)(6)责任废品考核情况金额(元)计划指标%实际完成情况计划情况0——合格率%材料进货验收返工品数量100%——100%100%月产量46178290返工率051032100%合格率%不合格批次0——018683100%100%000100%0合计纠正预防措施以及计划完成日期15裂纹审核日期00340总批次不合格批次合格率%33119总批次不合格批次合格批次A 车间总批次合格率%单位产品进货验收月产量99.5384零件号符合率%存在缺陷99.6纠正措施由零件库自行采取措施解决85+0.87尺寸大2004.2.232004.2.202004.2.17合格率%入库批次不合格数量顾客已同意接收顾客已同意接收实际完成日期25.08序号项目现状B 车间C 车间单位产品进货验收937.045.30小计3548.373299.251344.66B 车间C 车间89%11324.025687.88311.10240.00266.001349.98249.12221零件号17011.9021691.9966%84%D 车间415307 5.32 937.04643.84201844.2010516747.34893.34817.10裂纹1487.6111324.02累计频次174312金额江苏先特能源有限公司主办单位:QA2015年第一期质量方针: 仔细制造今天的零件,保证顾客要求;精心策划明天的产品,满足用户期望;4680.09累计百分比%44%主要项目A 车间(1)全厂废品金额:25966.21元,废品率:0.629%, 责任废品金额:17511.454元。

车间月度产品质量分析报告模板PPT课件(21张)

车间月度产品质量分析报告模板(PPT2 1页)

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

下月工作计划

上月完成情况

▪ 添加文本内容 ▪ 添加文本内容 ▪ 情况的大体描述

车间月度产品质量分析报告模板(PPT2 1页)

下月工作计划 目标1 目标2

车间月度产品质量分析报告模板(PPT2 1页)

网优网改

单击添加文本单击添 加文本

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

片区(部门)情况

— 装机满意度

车间月度产品质量分析报告模板(PPT2 1页)

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

片区(部门)情况

— 修障满意度

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

片区(部门)情况

— 大面积故障

车间月度产品质量分析报告模板(PPT2 1页)

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

片区(部门)情况

— 小组内部横向比较

车间月度产品质量分析报告模板(PPT2 1页)

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

下月工作计划的简要概括

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

目录

片区(部门)概况 本月质量分析 下月工作计划

问题反馈及工作思路

车间月度产品质量分析报告模板(PPT2 1页)

LOGO

车间月度产品质量分析报告模板(PPT2 1页)

问题反馈及工作思路

车间月度产品质量分析报告模板(PPT2 1页)

片区(部门)情况

— 专项工作

质量月报表PPT样本

山西省工业设备安装有限公司 东南分公司

一、技术质量工作月报表

序号 1 2 3 4 5 6 7 8 施工组织设计 质量计划 图纸会审 施工方案 技术交底情况 质量培训 隐蔽工程 无损检测 分项、分部、单位工程验收 9 过程、交工资料整理、完善和归 档情况 质量检查、质量隐患整改、及处 罚、跟踪验证、质量事故报告情 况 内容 完成情况 (是□、否□)审批, (有□、无□)变更、变更 (是□、否□)审批, (有□、无□)变更、变更 版本 版本 本月到图 份,累计到图 %, (是□、否□)组织内部会审, (是□、否□)形成正式 图纸会审记录, (是□、否□)图纸会审记录发放到相关人员 计划 份,已审批 证 份 份,其中危险性较大分部分项工程施工方案审批 份,分部分项工程交底 人 份,共 份,完成专家论 份, (是□、

10、过程资料管理 11、技术质量管理中的亮点和不足(附图) 11、1亮点 11、2不足 12、下月计划和工作重点 注:其中2、3、10、11为填报重点。

Hale Waihona Puke 项,分部验10(是□、否□)过程资料按规范要求进行整理 ;交工资料(是□、否□)整理完成,(是□、 否□)按规范要求进行归档 查出问题 项,整改 项,奖罚 金额,(有□、无□)质量事故

11

二、本月技术质量管理重点工作

1、施工准备 1、1施组、方案、质量计划编制情况(附图) 1、2图纸会审情况(附图) 2、过程控制 2、1特殊工种持证上岗情况(附图) 2、2施工前技术交底、质量培训情况(附图) 2、3材料进场检验情况(附图) 2、4检验试验情况(附图) 2、5质量检查情况(附图) 2、6质量例会(附图) 3、焊接、大型设备吊装、精密设备安装、调试、危险性较大的分部分项工程 施工情况(附图) 4、样板引路(附图) 5、成品保护 6、信息化系统填报情况 7、四新技术应用情况(附图) 8、“QC”活动情况 9、工程创优情况(创优项目填写)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1、车

间当月质

填写说

明:

OK ——填写OK

NO1——填写NO1

NO2——填写NO2

当日有

厂外质

量事故表1、车

间质量问

序号责任单位/责任人发生时间整改完成

时间

状态

1 2 3 4 5 6问题描述

当日有内部质量事故/或遗

漏到下一环节质量问题

1、由品保部各工序检验员

负责填写,每个工作日

9:00前填写上一天车间的

质量表现状况;如有异常

问题简要记录在表1内;

2、车间质量表现图填写图

标说明:

当日无质量事故

说明:

→已关闭→关闭中

闭

图2、车间上月度质量问题数量分布图

图3、车

特大事故, 0, 0%

重大事故, 0 , 0%

中等事故, 2 , 20%

轻微事故, 3 , 30%

不符合, 5 , 50%

图4、车间一次交验合格率趋势图

表2、车1月份

2月份

3月份4月份

5月份

6月份

7月份

8月份

9月份

10月份

11月份

12月份

小组1100.00%99.53%

99.53%

小组2100.00%100.00%99.67%小组3100.00%100.00%100.00%小组4100.00%100.00%100.00%

96.50%

97.00%97.50%98.00%98.50%99.00%99.50%

100.00%100.50%月度合格率

干变绕线综合组、干变箔绕组月度目标值=99.00%干变绕线组、干变合模组月度目标值=98.50%。