第四节扣件系统

客运专线扣件系统简介

二、我国扣件系统的发展历程 1. 我国有碴轨道扣件系统的发展

弹条III型扣件

1-弹条 2-预埋铁座 3-尼龙轨距块 4-轨下胶垫

28

二、我国扣件系统的发展历程 1. 我国有碴轨道扣件系统的发展

小阻力弹条扣件

29

二、我国扣件系统的发展历程

2. 我国无碴轨道扣件系统的发展

我国从60年代开始无碴轨道的研究,采用过多种 扣件型式。

16

一、世界各国扣件系统概况

2. 世界各国无碴轨道扣件系统概况 德国

VOSSLOH DFF300型

VOSSLOH DFF14型

高低调整 60mm 轨距调整 46mm 扣压力 9kN 静刚度 22.5kN/mm

分开不分开式混合 有无挡肩混合 带铁垫板 有螺栓扣压

17

一、世界各国扣件系统概况

2. 世界各国无碴轨道扣件系统概况

35

三、客运专线扣件系统技术要求与技术关键

1. 客运专线扣件系统技术要求

保持轨距能力

扣件系统应保持由钢轨和混凝土轨枕(或混凝土轨道板)组成的 轨道框架几何特征稳定,即保持轨距和防止轨距扩大,同时增强轨道 框架的弯曲和扭转刚度,以保证轨道框架的稳定性。

防爬阻力

扣件系统应防止钢轨相对于轨枕的纵向位移,即防止钢轨爬行,

零部件和维修工作量平顺性

扣件系统应保证钢轨具有更好的平顺性。良好的平顺性可以降低 由于轨道不平顺引起的激振,减少列车通过时的振动,从而提高乘客 舒适度。

38

三、客运专线扣件系统技术要求与技术关键

1. 客运专线扣件系统技术要求

减振性能

22

二、我国扣件系统的发展历程

二、我国扣件系统的发展历程

我国有碴轨道扣件系统的发展

轨道结构类型及扣件系统

300型扣件为无砟轨道扣件,属轨枕/轨道板带混凝土挡肩的不分开式扣件。有300-1a型和300-1U型两种,主要结构特征如下:

1.通过轨枕螺栓与轨枕/轨道板中预埋的套管配合紧固弹条。

2.钢轨与混凝土挡肩间设置轨距挡板,通过更换轨距挡板实现钢轨左右位置的调整。

3.可垫入调高垫板实现钢轨高低调整。

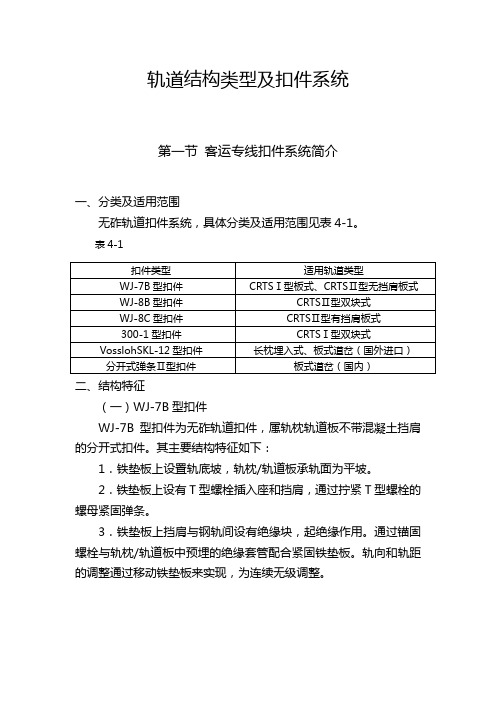

WJ-7B型扣件

CRTSⅠ型板式、CRTSⅡ型无挡肩板式

WJ-8B型扣件

CRTSⅡ型双块式

WJ-8C型扣件

CRTSⅡ型有挡肩板式

300-1型扣件

CRTSⅠ型双块式

VosslohSKL-12型扣件

长枕埋入式、板式道岔(国外进口)

分开式弹条Ⅱ型扣件

板式道岔(国内)

二、结构特征

(一)WJ-7B型扣件

WJ-7B型扣件为无砟轨道扣件,属轨枕轨道板不带混凝土挡肩的分开式扣件。其主要结构特征如下:

高速铁路的轨道结构从总体上可分为两类:一类为传统的有砟轨道;另一类为无砟轨道,实践表明,两种轨道结构均可保证高速例车的安全运营。但由于两类轨道结构存技术经济方面的差异,各国均根据自己的国情、铁路的特点合理选用,以取得最佳的技术经济效益。

一、一般规定

(一)正线轨道

1.正线及到发线轨道应按一次铺设跨区间无缝线路设计。

4.可垫入调高垫板实现钢轨高低调整。

(五)弹条Ⅱ型分开式扣件

1.肋形基板两端分别设置单独螺孔,用道岔螺栓与轨枕/轨道板连接。

2.肋形基板上设有T型螺栓插入座和挡肩,通过拧紧T型螺栓的螺母紧固弹条。

3.使用不同尺寸的轨块和缓冲调距块来完成水平侧向的调整。

4.可垫入调高Βιβλιοθήκη 板实现钢轨高低调整。第二节 轨道结构

轨道结构理论与轨道力学(扣件)课件

扣件的疲劳性能分析

扣件的疲劳极限

研究扣件在循环载荷作用下的疲 劳极限,以及达到疲劳极限时扣 件的表现。

扣件的疲劳损伤

探讨扣件在疲劳过程中产生的各 种损伤,如裂纹、断裂等现象, 以及这些损伤对扣件性能的影响 。

扣件的寿命预测

根据疲劳试验的结果,预测扣件 在不同工作条件下的寿命,为轨 道结构的维护和更换提供依据。

扣件的创新研究与展望

新型扣件系统的研发

针对不同轨道结构和运营条件,研发新型扣件系统,以满足不断发展的轨道交通需求。

绿色环保设计

加强扣件系统的环保设计,如采用可回收材料和节能技术,降低对环境的影响,同时推 动轨道交通行业的可持续发展。

THANKS

感谢观看

扣件的发展趋势与前沿技术

高性能材料的应用

随着新材料技术的发展,如超高强度钢 材和合成橡胶等,扣件系统的性能得到 了显著提升,能够提供更高的预紧力和 扣压力,同时降低维护成本。

VS

智能化监测技术

通过引入传感器和智能化监测技术,实现 对扣件系统工作状态的实时监测和预警, 及时发现潜在问题,提高轨道工程的安全 性和可靠性。

轨道结构的发展历程与趋势

发展历程

轨道结构的发展经历了木枕、混凝土枕和钢枕等阶段,材料 和技术的不断进步提高了轨道结构的性能和使用寿命。

趋势

未来轨道结构的发展趋势是向着更高效、更安全、更环保的 方向发展,如采用新材料、新工艺,提高线路维护和管理水 平等。

CHAPTER

02

轨道力学基础

轨道力学的基本概念

轨道力学的研究需要综合考虑多种因素,如车辆、路基、桥梁

03

和气候等。

轨道力学的应用领域

01

轨道力学的应用领域包 括铁路、城市轨道交通 、高速公路和桥梁等。

无砟轨道扣件(WJ-7、WJ-8)组装及铺设

50/82

错列式SFC型扣件系统

铺设顺序及要求

1、铺设前的准备工作 1)检查运送到现场的轨枕/轨道板上预组装的错列式SFC 扣件,确保扣件系统没有出现零部件丢失或破损现象。 2)钢轨轨底应该清理干净,不带有任何泥污等杂物。

51/82

错列式SFC型扣件系统

铺设顺序及要求

2、安装顺序 1)铺设钢轨。将钢轨放置在预组装后的承轨槽中。

21/82

2.2 WJ-8型扣件系统

22/82

结构特征1

铁垫板上设挡肩,挡肩与钢轨之间设有绝缘块。

23/82

结构特征2

通过螺旋道钉与轨枕/轨道板中预埋的套管配合紧固弹条。

24/82

结构特征3

铁垫板与混凝土挡肩间设置轨距挡板,通过更换轨距挡板实 现钢轨左右位置的调整。

25/82

结构特征4

可垫入调高垫板实现钢轨高低调整。

第三章 无 砟 轨 道

第一节 无砟轨道结构及国内外使用情况 第二节 无砟轨道扣件 第三节 无砟轨道过渡段 第四节 无砟轨道的施工

第二节 无砟轨道的扣件

无砟轨道多用于无缝线路

要求扣件有足够的扣压力

无砟轨道基础刚度大

要求扣件具有一定的弹性

不能进行起道拨道

要求扣件能调整高低、水平、方向

2/82

第二节 无砟轨道的扣件

直列式SFC型扣件的预组 装,非常容易在轨枕/轨 道板厂实现机械化。完成 预组装后的直列式SFC型 扣件系统各部件均被牢固 地安装在轨枕/轨道板上。

62/82

直列式SFC型扣件系统

铺设顺序及要求

1、安装前的准备工作: 1)检查运送到现场的轨枕/轨道板上预组装的直列式

SFC型扣件,确保扣件系统没有出现零部件丢失或破损 现象。

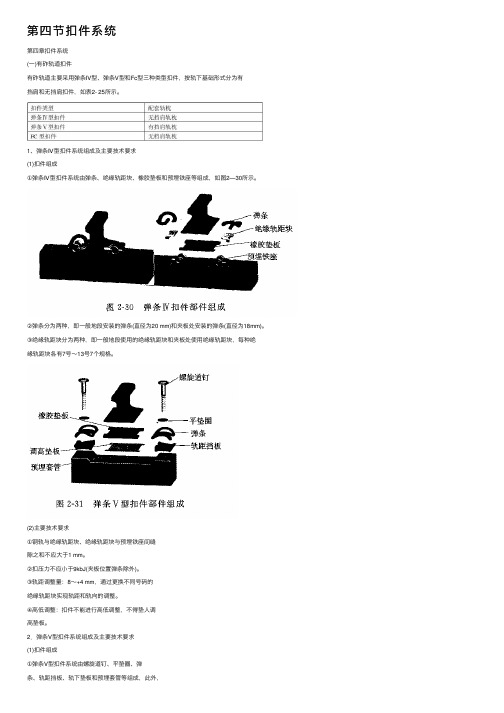

第四节扣件系统

第四节扣件系统第四章扣件系统(⼀)有砟轨道扣件有砟轨道主要采⽤弹条IV型、弹条V型和Fc型三种类型扣件,按轨下基础形式分为有挡肩和⽆挡肩扣件,如表2- 25所⽰。

1、弹条Ⅳ型扣件系统组成及主要技术要求(1)扣件组成①弹条Ⅳ型扣件系统由弹条、绝缘轨距块、橡胶垫板和预埋铁座等组成,如图2—30所⽰。

②弹条分为两种,即⼀般地段安装的弹条(直径为20 mm)和夹板处安装的弹条(直径为18mm)。

③绝缘轨距块分为两种,即⼀般地段使⽤的绝缘轨距块和夹板处使⽤绝缘轨距块,每种绝缘轨距块各有7号~13号7个规格。

(2)主要技术要求①钢轨与绝缘轨距块、绝缘轨距块与预埋铁座间缝隙之和不应⼤于1 mm。

②扣压⼒不应⼩于9kbJ(夹板位置弹条除外)。

③轨距调整量:8~+4 mm,通过更换不同号码的绝缘轨距块实现轨距和轨向的调整。

④⾼低调整:扣件不能进⾏⾼低调整,不得垫⼈调⾼垫板。

2.弹条V型扣件系统组成及主要技术要求(1)扣件组成①弹条V型扣件系统由螺旋道钉、平垫圈、弹条、轨距挡板、轨下垫板和预埋套管等组成,此外,为⾼低调整需要,还包括调⾼垫板,如图2—3l所⽰。

②弹条分为两种,即⼀般地段使⽤的W2型弹条(直径为14 mm)和桥上可能使⽤的X3型弹条(直径为13 mm)两种。

③轨下垫板分为两种,即橡胶垫板和桥上可能使⽤的复合垫板。

桥上需要降低线路阻⼒时,采⽤X3型弹条并配⽤复合垫板。

④轨距挡板分2号~8号7种规格,标准轨距时,采⽤4号和6号。

⑤调⾼垫板按厚度分为1、2、5和8 mm四种规格,放置于轨下垫板与轨枕承轨⾯之间。

⑥在夹板处,当在⼩号码轨距挡板上安装W2型弹条和x3型弹条有困难时,应安装弹条I型扣件A型弹条。

.(2)主要技术要求①弹条安装标准:弹条中部前端下颚与钢轨不宜接触,两者间隙不得⼤于0.5 mm,或使⽤扭矩扳⼿检测螺旋道钉扭矩时,W2型弹条为130~170 N·m,x3型弹条为80~1lO N·m.②弹条养护标准:弹条中部前端下颚与钢轨不宜接触,两者间隙不得⼤于1 mm,或使⽤扭矩扳⼿检测螺旋道钉扭矩时,W2型弹条为130~170 N·m,x3型弹条为80~1]O N·m。

扣件课件DOC

扣件一、钢轨扣件功能及分类方法扣件是轨道重要组成部件, 钢轨与轨枕通过扣件联结在一起。

扣件的作用是固定钢轨正确位置, 阻止钢轨的纵向和横向位移, 防止钢轨倾翻, 同时还能提供必要的弹性、绝缘性能, 对轨距、水平有一定的调整能力, 并且结构尽量简单、便于制造、施工和维修等。

扣件由钢轨扣压件和轨下垫层两部分组成。

扣件的设计原则扣件应具有足够的强度、扣压力和耐久性。

在高架桥无砟、无枕的轨道上,扣件还必须有较好的弹性,保持轨距和较大轨距水平调整量,以适应预应力梁的徐变和桥墩的不均匀沉降,满足减振、降噪、绝缘的要求。

扣件的结构力求简单,尽量标准化,通用性好,造价低。

对于扣件的铁部件应作防腐处理。

扣件的技术性能(1)调整量。

地铁整体道床上的扣件,轨距调整量+8mm,-12mm,高低调整量+10mm,能满足使用要求。

轻轨高架线路,轨距调整量适当加大,参考国家铁路预应力梁整体道床的扣件调整量,轨距调整量为14mm,-22mm,高低调整量为+30mm。

(2)抗横向力。

根据北京地下铁道轨道动测资料,曲线半径为200m,车速为50km/h,扣件受到最大横向力37KN,所以抗横向力定位≥40KN。

(3)扣压力。

根据北京地铁现场防爬试验和多年运营经验,一组扣件的扣压力大于12KN就能制止钢轨爬行,故对高架桥无缝线路扣件的扣压力,可适当减少或间隔上紧扣件。

(4)绝缘性能。

扣件的绝缘部件工作电阻应大于108Ω。

(5)垂直和横向静刚度。

在确保列车安全运行条件下,根据地铁和轻轨交通车辆轴重及减振的要求,一般扣件垂向静刚度为200-290KN/cm,静止横向刚度为220-600KN/cm。

(6)扣件强度。

扣件垂向受力55KN,横向受力40KN,经过200-300万次疲劳试验,其零件无损坏及磨耗。

扣件的分类扣件根据铺设的轨枕有木枕扣件和混凝土枕扣件两大类型。

扣件根据其结构可有以下分类方法:按扣压件区分:刚性和弹性;按轨枕结构区分:有挡肩和无挡肩;按轨枕、垫板及扣压件的联结方式区分:不分开式和分开式;按轨枕区分:有木枕扣件和混凝土枕扣件。

轨道结构类型及扣件系统

轨道结构类型及扣件系统第一节客运专线扣件系统简介一、分类及适用范围无砟轨道扣件系统,具体分类及适用范围见表4-1。

表4-1二、结构特征(一)WJ-7B型扣件WJ-7B型扣件为无砟轨道扣件,属轨枕轨道板不带混凝土挡肩的分开式扣件。

其主要结构特征如下:1.铁垫板上设置轨底坡,轨枕/轨道板承轨面为平坡。

2.铁垫板上设有T型螺栓插入座和挡肩,通过拧紧T型螺栓的螺母紧固弹条。

3.铁垫板上挡肩与钢轨间设有绝缘块,起绝缘作用。

通过锚固螺栓与轨枕/轨道板中预埋的绝缘套管配合紧固铁垫板。

轨向和轨距的调整通过移动铁垫板来实现,为连续无级调整。

图4.2 WJ-8B 型扣件 4.可垫入调高垫板实现钢轨高低调整。

(二)WJ-8B 、WJ-8C 型扣件WJ-8B 、WJ-8C 型扣件为无砟轨道扣件,属轨枕/轨道板带混凝土挡肩的不分开式扣件。

其主要结构特征如下:1.铁垫板上设挡肩,挡肩与钢轨之间设有绝缘块。

2.通过螺旋道钉与轨枕/轨道板中预埋的套管配合紧固弹条。

3.铁垫板与混凝土挡肩间设置轨距挡板,通过更换轨距挡板实现钢轨左右位置的调整。

可垫入调高垫板实现钢轨高低调整。

(三)300型扣件300型扣件为无砟轨道扣件,属轨枕/轨道板带混凝土挡肩的不分开式扣件。

有300-1a 型和300-1U 型两种,主要结构特征如下:图4.3 300-1a 型扣件 图4.4 300-1U 型扣件图4.1 WJ-7B 型扣件1.通过轨枕螺栓与轨枕/轨道板中预埋的套管配合紧固弹条。

2.钢轨与混凝土挡肩间设置轨距挡板,通过更换轨距挡板实现钢轨左右位置的调整。

3.可垫入调高垫板实现钢轨高低调整。

(四)VosslohSKL-12型扣件VosslohSKL-12型扣件为无砟轨道扣件,属轨枕轨道板不带混凝土挡肩的分开式扣件。

其主要结构特征如下:1.肋形基板两端分别设置单独螺孔,用道岔螺栓与轨枕/轨道板连接。

2.肋形基板上设有T 型螺栓插入座和挡肩,通过拧紧T 型螺栓的螺母紧固弹条。

客运专线扣件系统简介

±6mm 扣压力 10kN 静刚度 47kN/mm

一、世界各国扣件系统概况

2. 世界各国无碴轨道扣件系统概况 日本 直结4型

弹性不分开式 有挡肩 无铁垫板 有螺栓扣压

高低调整 10mm 轨距无级调整

±6mm 扣压力 3kN 静刚度 60kN/mm

一、世界各国扣件系统概况

1. 世界各国有碴轨道扣件系统概况 德国 VOSSLOH W14型扣件

弹性不分开式 有挡肩 有螺栓扣压 高低调整10mm 轨距有级调整 -8~+4mm 扣压力 10kN 弹程13mm 静刚度 50~70kN/mm

一、世界各国扣件系统概况

1. 世界各国有碴轨道扣件系统概况

法国 NABLA扣件

螺纹道钉

连 接 螺 栓 Ss

弹 条 Skl 15 轨 距 挡 板 Wfp

混凝土枕

钢轨 钢 轨 垫 板 Zw

铁 垫 板 Grp 弹 性 垫 层 Zwp 塑 料 套 管 Sdü

一、世界各国扣件系统概况

2. 世界各国无碴轨道扣件系统概况 德国

VOSSLOH DFF300型

VOSSLOH DFF14型

高低调整 60mm 轨距调整 46mm 扣压力 9kN 静刚度

✓零部件和维修工作量平顺性

扣件系统应保证钢轨具有更好的平顺性。良好的平顺性可以降低 由于轨道不平顺引起的激振,减少列车通过时的振动,从而提高乘客 舒适度。

三、客运专线扣件系统技术要求与技术关键

1. 客运专线扣件系统技术要求

✓减振性能

轨道的动力效应与行车速度有直接关系,高速列车通过时,轨道动 力效应将急剧增大。因而要求扣件系统有良好的减振性能,即要求采 用弹性更好的缓冲垫板。美国东北走廊在开行高速列车初期,发现大 量的混凝土轨枕开裂,作为解决这一问题的有效手段,改用了动刚度 为96kN/mm的橡胶垫板。不少国家高速铁路用扣件系统基本与普通线路 用扣件系统相同,但毫无例外采用高弹性的缓冲垫层。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章扣件系统(一)有砟轨道扣件有砟轨道主要采用弹条IV型、弹条V型和Fc型三种类型扣件,按轨下基础形式分为有挡肩和无挡肩扣件,如表2- 25所示。

1、弹条Ⅳ型扣件系统组成及主要技术要求(1)扣件组成①弹条Ⅳ型扣件系统由弹条、绝缘轨距块、橡胶垫板和预埋铁座等组成,如图2—30所示。

②弹条分为两种,即一般地段安装的弹条(直径为20 mm)和夹板处安装的弹条(直径为18mm)。

③绝缘轨距块分为两种,即一般地段使用的绝缘轨距块和夹板处使用绝缘轨距块,每种绝缘轨距块各有7号~13号7个规格。

(2)主要技术要求①钢轨与绝缘轨距块、绝缘轨距块与预埋铁座间缝隙之和不应大于1 mm。

②扣压力不应小于9kbJ(夹板位置弹条除外)。

③轨距调整量:8~+4 mm,通过更换不同号码的绝缘轨距块实现轨距和轨向的调整。

④高低调整:扣件不能进行高低调整,不得垫人调高垫板。

2.弹条V型扣件系统组成及主要技术要求(1)扣件组成①弹条V型扣件系统由螺旋道钉、平垫圈、弹条、轨距挡板、轨下垫板和预埋套管等组成,此外,为高低调整需要,还包括调高垫板,如图2—3l所示。

②弹条分为两种,即一般地段使用的W2型弹条(直径为14 mm)和桥上可能使用的X3型弹条(直径为13 mm)两种。

③轨下垫板分为两种,即橡胶垫板和桥上可能使用的复合垫板。

桥上需要降低线路阻力时,采用X3型弹条并配用复合垫板。

④轨距挡板分2号~8号7种规格,标准轨距时,采用4号和6号。

⑤调高垫板按厚度分为1、2、5和8 mm四种规格,放置于轨下垫板与轨枕承轨面之间。

⑥在夹板处,当在小号码轨距挡板上安装W2型弹条和x3型弹条有困难时,应安装弹条I型扣件A型弹条。

.(2)主要技术要求①弹条安装标准:弹条中部前端下颚与钢轨不宜接触,两者间隙不得大于0.5 mm,或使用扭矩扳手检测螺旋道钉扭矩时,W2型弹条为130~170 N·m,x3型弹条为80~1lO N·m.②弹条养护标准:弹条中部前端下颚与钢轨不宜接触,两者间隙不得大于1 mm,或使用扭矩扳手检测螺旋道钉扭矩时,W2型弹条为130~170 N·m,x3型弹条为80~1]O N·m。

③钢轨与轨距挡板间隙不得大于1 mm。

轨距挡板应与承轨槽挡肩密贴,间隙不得大于1 mm.④轨距调整量:一8~+4 mm,通过更换不同号码的轨距挡板实现轨距和轨向调整。

⑤高低调整量为10 mm,通过在轨下垫板和轨枕之间放人调高垫板进行调整,调高垫板不得放在轨下垫板上,放人调高垫板的总厚度不得大于lO mm,数量不得超过2块。

⑥预埋套管中应保证有一定的防护油脂,油脂性能应符合相关规定。

3.Fc型扣件系统组成及主要技术要求(1)扣件组成①Fc型扣件系统由弹条、绝缘帽、预埋底座、绝缘轨距块和橡胶垫板等组成,如图2—32所示。

②弹条分Fcl504型、Fcl502型和Fcl306型三种。

一般地段安装Fcl504型弹条(直径为15 mm、配用8494型绝缘帽),夹板处安装FCl502型弹条(直径为15 mm、不安装绝缘帽),小阻力地段安装FCl306型弹条(直径为13 mm、配用12133型绝缘帽)。

③绝缘轨距块共有lO种规格,分别为6~15 mm厚度。

(2)主要技术要求①钢轨与绝缘轨距块、绝缘轨距块与预埋铁座间缝隙之和不应大于1 mm。

②扣压力不应小于9 kN(小阻力弹条不应小于3 kN)。

③轨距调整量:一8~+8 mm,通过更换不同号码的绝缘轨距块进行轨距和轨向调整。

④高低调整:扣件不能进行高低调整,不得垫人调高垫板。

4.有砟轨道扣件伤损标准扣件出现以下不良状态或伤损,应进行修理或更换:①零部件损坏。

②预埋套管损坏。

.③有螺栓弹条(弹条V型)紧固状态弹条中肢前端离缝超过l mm。

④无螺栓弹条(弹条Ⅳ型、FC型)不能保持应有的扣压力。

⑤橡胶垫板压溃或变形(两侧压宽合计:厚度丸10 mm的橡胶垫板超过20 mm)丧失作用,橡胶垫片损坏时,应进行更换。

⑥轨距挡板严重磨损,钢轨与轨距挡板、轨距挡板与承轨槽挡肩离缝超过2 mm。

(=)无砟轨道扣件无砟轨道主要采用wJ一7型、wJ一8型、w3[)『]一l型和sFc型扣件,按无砟道床形式为有挡肩和无挡肩扣件,如表2 26所示。

1.wJ一7型扣件组成及主要技术要求。

(1)扣件组成①wJ 7型扣件由T形螺栓、螺母、平垫圈、弹条、绝缘块、铁垫板、轨下垫板、绝缘缓冲垫板、重型弹簧垫圈、平垫块、锚固螺栓和预埋套管等组成,为满足高低调整需要,还包括轨下调高垫板(或充填式垫板)、铁垫板下调高垫板,如图2 33所示。

②弹条分为两种,即w1型弹条(直径为14 mm)和x2型弹条(直径为13 mm),其中桥上采用小阻力扣件时使用X2型弹条。

+③轨下垫板分为A、B两类,A类用于兼顾货运的高速铁路(厚度为12 mm),B类用于仅运行客车高速铁路(厚度为14 mm),每类又分为橡胶垫板和桥上采用小阻力扣件时配套使用复合垫板。

(2)主要技术要求①对T形螺栓应进行定期涂油,防止螺栓锈蚀,油脂性能应符合相关规定。

②预埋套管中应保证有一定的防护油脂,油脂性能应符合相关规定。

③安装铁垫板时,轨底坡方向应朝向轨道内侧。

④弹条安装标准:弹条中部前端下颚与绝缘块不宜接触,两者间隙不得大于O.5 mm;或使用扭矩扳手检测T形螺栓扭矩时,W1型弹条为100~140 N·m,x2型弹条为70~90 N·m。

⑤弹条养护标准:弹条中部前端下颚与绝缘块不宜接触,两者间隙不得大于l mm;或使用扭矩扳手检测T形螺栓扭矩时,W1型弹条为1()(]~140 N·m,x2型弹条为70~90 N·m。

⑥锚固螺栓扭矩为300~350 N·m。

⑦钢轨与绝缘块、绝缘块与铁垫板挡肩问缝隙之和不得大于1 mm。

⑧钢轨左右位置调整量:±6 mm。

⑨高低调整量:4~+26 mm。

2.wJ 8型扣件组成及主要技术要求(1)扣件组成q)wj一8型扣件由螺旋道钉、平垫圈、弹条、绝缘轨距块、轨距挡板、轨下垫板、铁垫板、铁垫板下弹性垫板和预埋套管等组成。

为满足高低调整需要,还包括轨下微调垫板和铁垫板下调高垫板,如图2—34所示。

②弹条分两种,即W1型弹条(直径为14 ram)X2型弹条(直径为13 ram),其中桥上采用小阻力扣件时使用x2型弹条。

③轨距挡板分为两种,即一般地段用轨距挡板和夹板处用接头轨距挡板。

④铁垫板下弹性垫板分为A、B两类(厚度均为1 2.mm)。

A类弹性垫板用于兼顾货运的高速铁路,B类弹性垫板用于仅运行客车的高速铁路。

⑤螺旋道钉分为s2型和s3型两种,在扣件正常状态安装或钢轨调高量不大于15 mm 时用s2型螺旋道钉,调高量大于15 mm时用s3型螺旋道钉。

(2)主要技术要求①预埋套管中应保证有一定的防护油脂,油脂性能应符合相关规定。

②夹板处应采用接头轨距挡板和绝缘轨距块。

③弹条安装标准:弹条中部前端下颚与绝缘轨距块不宣接触,两者间隙不得大于0.5 mm 或使用扭矩扳手检测螺旋道钉扭矩时,Wl型弹条为130~170 N‘in,X2型弹条为90~120 N。

m。

④弹条养护标准:弹条中部前端下颚与绝缘轨距块不宜接触,两者间隙不得大于1 mm;或使用扭矩扳手检测螺旋道钉扭矩时,W1型弹条为130~170 N·m,X2型弹条为90~120 N。

m。

⑤轨距挡板应与承轨槽挡肩密贴,间隙不得大于1 mm;钢轨与绝缘轨距块、绝缘轨距块与铁垫板挡肩间缝隙之和不得大于l mm。

⑥钢轨左右位置调整量:±5 mm。

⑦高低调整量:4~+26 mm。

3.W300 1型扣件组成及主要技术要求(1)扣件组成①IW3∞l型扣件分为w.300 1a型和w300—lu型两种。

扣件由弹条、绝缘垫片、轨距挡板、螺栓、轨下垫板、铁垫板、弹性垫板和预埋套管等组成,为满足高低调整需要,还包括调高垫板,如图2 35所示。

②弹条分为两种,即SKI』15型弹条(直径为15 mm)和SKLBl5型弹条(直径为13 mm),其中桥上采用小阻力扣件时使用sKLBl5型弹条。

‘③标准规格螺栓(ss36 230)长度为230 mm。

为满足高低调整需要,配有长度为240 mm和250 mm的螺栓。

④标准规格轨下垫板(Zw692 6)厚度为6 mm。

为满足高低调整需要,配有厚度为2、3、4、5、7和8mm的轨下垫板。

⑤标准规格轨距挡板分为wfpl5a型挡板(适用于W300 1a型扣件)和wfpl5u型挡板(适用于w300一1u型扣件)两种。

为满足钢轨左右位置调整需要,配有wfpl5a±1(wfpl5u±1)~Wfpl5a±8(Wfpl5u±8)各16种规格。

(2)主要技术要求①预埋套管中应保证有一定的防护油脂,油脂性能应符合相关规定。

②弹条安装标准:弹条中部前端与轨距挡板前端突起部分不宜接触,两者间隙不得大于0.5 mm;或使用扭矩扳手检测螺旋道钉扭矩时,SKIJl5型弹条为210~250 N·m,SKLBl5型弹条为150~180 N·m。

一③弹条养护标准:弹条中部前端与轨距挡板前端突起部分不宜接触,两者间隙不得大于1 mm;或使用扭矩扳手检测螺旋道钉扭矩时,SKI』15型弹条为2lO~250 N·m,SKLBl5型弹条为150~180 N·m。

‘④轨距挡板应与承轨槽挡肩密贴,钢轨与轨距挡板间隙不得大于1 mm。

⑤钢轨左右位置调整量:±8 mm。

⑥高低调整量:一4~+26 mm。

4.SFC型扣件组成及主要技术要求(1)扣件组成①sFC型扣件分为直列式和错列式两种。

扣件由弹条、绝缘帽、铸铁底板、绝缘轨距挡块、橡胶垫板、锚固螺栓、贝式垫片、锯齿垫片、耦合垫板和预埋套管等组成,为满足高低调整需要,还包括位于铸铁底板和耦合垫板之间的调高垫板,如图2—36、图2 37所示。

②弹条分为Fcl504型、Fcl502型和Fcl 306型三种。

一般地段安装Fcl504型弹条(直径为15 mm、配用8494型绝缘帽);夹板处安装FCl502型弹条(直径为15 mm、不安装绝缘帽);小阻力扣件安装FCl.306型弹条(直径为13 mm、配用12133型绝缘帽)。

(2)主要技术要求①预埋套管中应保证有一定的防护油脂,油脂性能应符合相关规定。

②安装铁垫板时,轨底坡方向应朝向轨道内侧。

③弹条初装扣压力不得小于9 kN;养护过程中弹条扣压力不得小于8 kN。

④锚固螺栓扭矩为150~200 N’ITI。

⑤钢轨与绝缘轨距块、绝缘轨距块与铁垫板挡肩间缝隙之和不得大于1 mm。

⑥钢轨左右位置调整量:±6mm⑦高低调整量:30 mm。