铝箔退火炉的设计与应用

铝箔退火热处理工艺的介绍

铝箔退火热处理工艺的介绍铝箔是铝加工生产中工序较多、加工技术难度较大、厚度较薄的铝材产品。

它通常是工业纯铝加工而成。

铝箔生产涉及了从熔铸、热轧、冷轧到箔轧的所有轧制工艺和热处理工艺。

铝箔的生产水平代表了铝加工工业的先进程度和发展水平。

铝箔也是国民经济中日用民需非常关键的产品。

铝箔的质量的保证需要对铸造温度和卷毛料退火温度有比较准确适当的控制,轧制、剪切和各工序也都要仔细调整和操作,才能得到质量合格的卷毛料,制作出合格的铝箔产品。

在铝箔的热处理工序之中,退火工艺是一道比较关键的工艺过程,它的效果直接关系铝箔的产品品质。

铝箔成品退火的目的是除油和软化。

对工业纯的铝箔,软化退火温度约300℃,除油退火温度为180~200℃;对高纯铝箔这两个温度应适当降低。

退火温度还要根据厚薄和季节作适当调整。

炉膛内常为强制流动的空气,但也可以使用保护气氛,如含适量CO2、CO和H2的氮气。

炉型以箱式电阻炉为较广泛。

退火时间从几小时至几十小时,主要取决于除油效果,而除油效果则与卷材的宽度、直径、松紧度和装炉量有关。

退火炉是冶金和机械行业常用的热处理工艺设各。

一般说来,退火处理工艺是冶金和机械产品的较后处理工序,它的处理效果将直接影响产品的质量。

因此,对退火炉的基本要求就是根据退火处理工艺曲线,提供准确的升温,保温及降温操作,同时保证炉内各处的温度均匀。

在目前实际生产中,退火炉的种类很多,按燃料分有燃油炉、燃气炉、电炉等。

电炉按台数计算占80%,燃油炉和燃气炉占20。

下面分别介绍电热退火炉的特点:电炉:电炉作为一种有效的退火处理加热设各,以其控制简单、温度控制精度高、热处理后表面质量高等特点,在生产中得到广泛的应用。

目前工业应用中退火炉对炉体的导流装置进行了很好的改进,并且在炉顶安装了循环风机使炉气循环,促进对流传热的效果,因此获得快速均匀的加热效果。

现在电加热退火炉的自动化控制系统技术已经达到了很高的水平,对于温度的准确控制、工艺的检测、自动化的控制等方面相比其他炉子有很大的优势,主要体现在以下几点:1、温度精密控制:辉达工控设计的智能电炉温度控制系统采用集成温度PID调节电路、可控硅及触发电路等一体化的KY系列智能温度控制器,一体化安装,带RS485通讯功能,,分别对每控温区进行温度控制,可满足0-1300℃温度范围内0.5%的控温精度。

30t铝板退火炉原理及模糊控制应用

FH$-- = :IJ ’K@L(KM 为温控模块主要作为炉温控 制,包括模数转换、给定值与测量值比较和偏差 值模糊控制等重要的温度控制功能,它是退火炉 最重要的控制模块;模拟量输入板 BI, 4 5& Q+L 为 温度显示模块,主要作为炉温测试时接入铠装热 电偶,然后在 触 摸 屏 上 显 示,在 上 位 机 上 记 录; 人机界面采用 =+?3?@A 触摸屏 S:&7) ;变频器选用 BGG 公司 B’=-5) —)5 ;上位机使用研华工控机作 为上位机,通过以上选择很好地实现了系统和炉 温的控制。 )/ 软件 退火炉使用的控制软件 =CS:7 N-" $ ,触摸屏 S:&7) 使 用 :(KLKKM 为 控 制 软 件,工 控 机 通 过 以 /+@TKUA&))) 为操作平台,以 /+@’’ N-" & 为控制 软件,同时上位机安装 :<’ —=CS:7 -" $ V =:$ 编 程软件。

*1 空气循环系统 退火炉炉顶有两台低压大风量轴流 循环风机,它在正常运行时将炉膛空气吸 入,然后空气流过炉顶通道炉膛内壁和导 流板之间的加热器,带走加热器上的热量 回到炉膛,这样形成炉膛空气循环系统, 达到加热炉膛温度进而加热炉料的作用。 退火炉循环风机只有两种速度,一种是低 速,另一种是高速,退火炉一般运行在低 速档。 /1 导流装置 包括水平导流板和垂直导流板,达到 调节炉膛气体流 动 分 布 和 炉 温 均 匀 性 的 目的。 .1 吹洗系统 用来排除铝板、卷在加热时产生的油 烟等挥发物,吹洗风机由变频器驱动,通 过改变变频器输出转速来改变吹洗风机风 量,吹洗风机吹入的新鲜空气吸入循环风 机吸风口可以明显改善炉温均匀性。 21 负压除油系统 通过变频器控制电动机转速,将炉膛 压力抽 成 / , 0 / $ 123 达 到 提 高 除 油 效率。 31 炉门及升降压紧 炉门利用链传动结构开闭炉门密封采 用双刀双槽密封,密封圈采用硅酸铝纺织 盘根,提高了密封效果。

退火工艺

一、铝箔退火工艺操作规程1 适用范围、定义及工艺参数1.1 本规程适用于轧制箔材的分卷、分切、剪切成品、轧制卷材成品的退火。

1.2 定义为满足成品交货的机械性能和获得无油斑表面的铝箔材而进行的热处理工序。

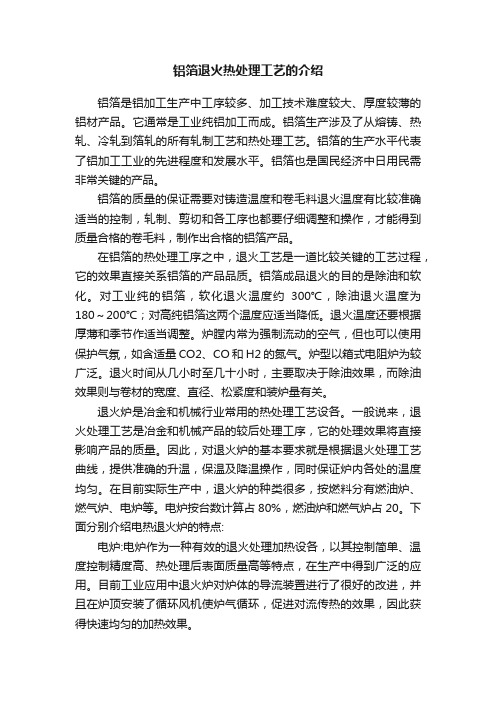

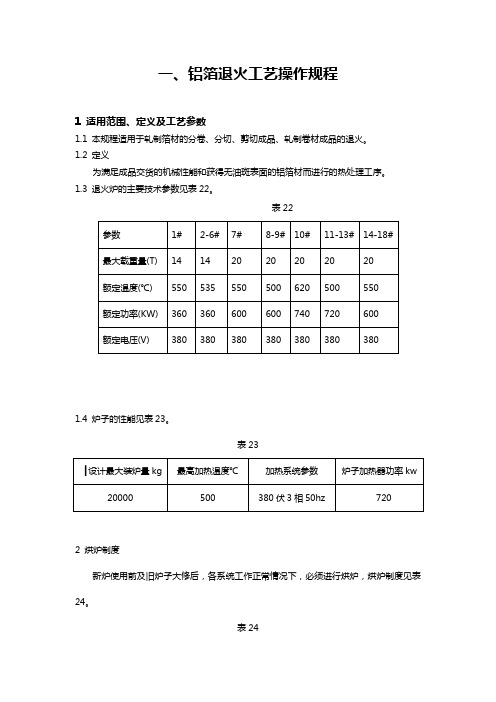

1.3 退火炉的主要技术参数见表22。

表221.4 炉子的性能见表23。

表232 烘炉制度新炉使用前及旧炉子大修后,各系统工作正常情况下,必须进行烘炉,烘炉制度见表24。

表243 操作前准备3.1 接料时按生产卡片核对退火箔卷的合金牌号、状态、批号、规格及数量,•并检查有无碰伤、划伤、串层,发现问题及时解决。

3.2 装炉前应按顺序记录好各卷的批号、合金、规格及重量,避免出炉时混料。

3.3 同炉退火的铝箔按要求放在料架或料筐上。

3.4 工件测温采用外径230mm左右,宽度300mm左右的铝卷模拟块。

工件热电偶插在该卷端部距外圆10-20mm处,深度要求20-30mm。

装炉前要采用凉透的模拟块并检查热电偶是否插紧,以及有无破损情况,确认完好时方可装炉。

要求每炉必须安放四根工件热电偶,两根备用。

3.5 开动前应仔细检查加热系统、冷却系统、保护气体发生系统以及仪表等是否正常和安全,确认正常后方可随炉升温。

3.6 每次装炉前,应将炉内以及风机口所剩铝屑及脏物清除干净,否则不能装炉。

4 炉子操作4.1 各批料的退火均为装炉后随炉升温。

4.2 成品退火加热时炉子发生故障或因停电等原因,炉料在炉子停留时间不超过1小时可以补充加热时间,如果超过1小时则应重新退火。

4.3 装炉后炉门放下时,开启上下开启装置,放下后应开动炉门压紧装置。

4.4 调整炉子定温,当温度快达到要求时,应改定温,调到要求温度下恒温,且在此温度下进行保温,并应每小时检查一次各仪表控制情况,做好记录以免仪表失灵而跑温或引起损坏,如有异常,及时找有关人员解决。

4.5 当保温达到要求时间后,开动冷却装置,使其按工艺降到要求出炉的温度后方可出炉。

4.6 出炉时应停电,启动炉门,装卸料车速度应平稳、缓慢,以防炉料因冲击而损伤。

铝箔真空退火炉及炉门开启、密封装置的改进研发

・ 1 3 1 .

铝箔真 空退 火炉及 炉 门开 启 、 密封装置 的改进 研发

杨春风 ( 哈 尔滨松江 电炉厂有 限责任公 司, 黑龙 江 哈 尔滨 1 5 0 0 7 8 ) 摘 要: 传统设计 的真 空炉炉门为旋转开启 , 占地 空间大, 炉 口密封效果不理想 , 炉 气外逸 , 降低热效率。特提 出新型炉 门开启及其密 封装 置, 炉 门开启采用横移 方式 , 炉 门压紧采用四点压 紧方式。具有 占地空间小, 密封性 能良好 , 热效率高等优点。

铝箔真空退火炉机组主要用于铝箔卷材的成 品退火 , 经真空热 l l a k - t  ̄ l 处理后的工件表面不氧化脱碳 、 变形小 、 力学性能好 。 该机组主要组 成部分有 4 . 5吨铝箔真空退火炉 、 真空系统 、 复合进 出料 车和料架 、 压缩空气系统及温度控 制系统等 。以下主要 概述 4 . 5吨铝箔真空退 火炉的结构。 此铝箔真空退火炉有效工作空间 3 0 0 0×1 2 0 0×1 2 0 0 m m,其 主 要由真空室 、 真空炉门 、 风 门、 加热室 、 换热 器 、 冷却循环 风机 及充 气 系统等组成 , 整体呈立方体形状 。 1 . 1 真空室为双层水冷夹层结构 。外壳 由碳钢板材及 型材焊接 而成 , 内壳 由不锈钢板材焊接而成 , 且 内壁 高精度抛 光处 理 , 减少放 气量及增强热反射 。 1 . 2真空炉门为双层水冷夹层结构 , 外形 为圆弧形 。 炉门内侧安 装有 加热室 门 , 用 以密封加 热室 , 此加热室 门的开关通过安 装在炉 门外侧 的气缸来控制 。 炉 门采用 2吨电动小车及 2吨从 动小 车各一 台来悬 吊, 通 过电动小 车带 动炉门左 右行 走来实现炉 门开关 。炉 门 1 - 电动 小车 2 r 从动 小 车 3 . 悬 吊架 4 琏 接件 5 . 左( 右) 旋 U型接 头 悬 吊装 置 中设有两个 行程开关 , 以实现炉 门准确定位 , 同时配有手 6 真空炉门 7 咖 热室门 8 . 气缸压g - 装置 9 . 炉口密封装置 动控制按钮 , 可点 动控制炉 门的行走 。炉 门压紧采用 四套手轮压紧 1 n 手 动压 紧装 置 1 1 . 真空 室 1 2 加 热 室 装置 。 真空炉 门与真空室之间的炉 口密封采用 真空密封胶条进行密 图 1 炉 门开启及其密封装置 图 封, 即在炉 门壳体法兰上镶有 内 、 外压 条 , 在内、 外压 条 中间设 有真 2 . 1 炉门开启 采用横移且 自行走方式。炉门开启采用横移方式 , 空密封胶条 , 该炉 口密封装置结构的特点是密封效果好 , 结构紧凑。 小车轨道平行 固定 于炉 门 口上 1 . 3 风 门由壳体 、 保温炉衬及风门传动组件等组成 , 风门的运动 炉门通过铰链连接在 自行走 小车上 , 方, 自由状 态时炉 门与 门 口之 间有一定 间隙 , 保证炉 门行走 时与炉 是通过电动机带动蜗轮蜗 杆减 速器 、 丝杠传动来 实现的。

箔材退火炉控制技术的理论与实践

( o h et u i m ar a o o a y f H L O k N a w sAl n F bi t n mpn C A C , m u ci C o

7 8 ,h a 4 1 i ) 1C n 1

A s rc : h z c e f ol n e l gfma e ee t c l o l l y t P Cc n g rt na dc nr l r cpeo a n aigf ra eae b t tT es u  ̄r o f ia n ai u c , l r a c n o s m, L o f u ai n o t p i il f n e l a l n ci r s e i o o n n u c r n

it d c di ti p p r T e e i dd sr t no teP D c nr l dtea p c f e ua n hetmp rtr nf r t nr u e n h s a e . o h d t l e c pi ae i o fh I o t a h p ma ho r g lt gt e e a eu i mi on i u o ywi t eau e h mp rtr t e

风机变 频器 、 负压风 机变 频器 、 旁冷 风机变 频器 等 。 L 02

动 , 过改 变变 频 器输 出转速 来 改变 吹洗 风机 风量 , 通 吹

洗风机吹入的新鲜空气, 吸入循环 风机吸风 口, 改善炉

温均匀性 。

负压 除油系统 : 一台电机通过变频器控制转速, 以 便将炉膛压力抽成 一 3~一1 P , k a 从而提高除油效率。 旁路冷却系统: 由旁冷风机、 热交换器 、 蝶阀组成。 当降温开始后, 阀开启, 蝶 旁冷风机将炉膛高温炉气从

铝箔连续退火炉控制系统介绍

本栏目责任编辑:梁书计算机工程应用技术铝箔连续退火炉控制系统介绍徐锦华,陈清,罗华(中机国际工程设计研究院有限责任公司,湖南长沙41000)摘要:在铝箔退火生产过程中,常使用单体立式的退火炉,不但能耗高,而且各工艺段的温度控制时滞性差,导致退火生产效率低。

该文重点介绍设计了新型连续式退火炉系统的基本构造、控制原理,简述了实际应用中涉及的全局直接补偿与全局线性补偿优化控制策略,并总结了生产实践中的优缺点,对退火炉的后续改进具有指导意义。

关键词:连续退火炉;温度控制;控制系统中图分类号:TP311文献标识码:A文章编号:1009-3044(2017)05-0216-03The Instruction of Control System of Aluminum Foil Annealing Furnace XU Jin-hua,CHEN Qing,LUO Hua(China Machinery International Engineering Design &Research Institute Co.,LTD,Changsha 41000,China)Abstract:In the process of aluminum foil annealing,the vertical annealing furnace is often used,which not only has high energy consumption,but also has poor temperature control delay,which leads to the low efficiency of annealing production.This paper focuses on the design of the basic structure,a new kind of continuous annealing furnace control system principle,the global ap-plication relates to the direct compensation and global linear compensation control strategy optimization,and summarizes the ad-vantages and disadvantages of production practice,which provides guidance for the further improvement of annealing furnace.Key words:continuous of annealing furnace;temperature control;control system1背景退火炉是铝箔生产的最后一个主要程序热处理,它作为铝箔生产的至关重要的步骤,可以优化铝箔的性能,在产品的质量和效率方面有显著的影响。

退火炉

退火炉退火炉-铝合金热处理设备的发展与关键技术1前言退火炉-随着有色金属技术的发展,铝和铝合金以它特有的优势愈来愈广泛的用于航空工业和民用建筑、医疗、食品包装等行业。

铝合金的热处理技术已发展成为热处理学科中的一个重要组成部分。

铝合金热处理包括:铝合金退火、时效、均匀化、固溶热处理等。

退火炉-随着铝合金产品的广泛应用,对铝合金热处理质量不断提出更高的要求,本文将对铝合金热处理技术的发展及关键问题进行综合分析和评述。

2铝合金的均匀化退火炉-在铝板带和铝型材生产工艺中,铸锭通过热轧、挤压可获得坯料铝卷带、铝型材。

在铸造过程中,虽然可以通过在铝液中添加微量晶粒细化剂(Al-Ti-B)达到细化铸锭晶粒的目的,但铸锭的结晶组织还是不均匀。

这是因为铝液的凝固是从结晶器的内壁开始,垂直于冷却面的方向向铝液内部扩展,所以铸造组织具有明显的方向性;随着铝凝固层的增厚,传热系数减小,内外晶核的形成和长大的不一致导致晶粒的形状、位向和大小也随之变化;凝固时金属成分造成的偏析现象,晶粒四周和晶内锰浓度的差异扩大了再结晶温度区间,降低生核率,从而容易产生粗晶;铸造时锭内部产生不同程度的缩孔和疏松组织。

退火炉-在热轧、挤压过程中,由于热加工变形与再结晶同时进行,形成了以等轴晶粒为主的再结晶组织,可使铸造的结晶组织不均匀状态得到不同程度的改善。

为了进一步改善热轧、挤压的性能,提高热加工后产品质量和档次,许多铸锭在热加工之前均在铝合金固相线下的温度570~620℃进行均匀化处理,使MnAl6相均匀析出,减小或消除晶内偏析,以达到均匀化之目的。

2.1轧制用坯锭、卷带的二次加热和均匀化生产线(1)推进式加热/均匀化炉--退火炉对于具有热轧能力的大型铝加工厂的批量生产来说,用推进式加热/均匀化炉来进行二次加热和均匀化比较合适。

根据工厂的实际情况可采用加料和卸料的全自动操作或半自动操作,铝锭加热电炉见图1。

图126t铝锭加热电炉图253t铝扁锭均热炉图335t铝棒均热炉3铝合金的固溶热处理铝合金的基本热处理形式是退火与淬火时效。

铝箔退火炉控制系统研究

北京科技大学硕士学位研究生选题报告及文献综述铝箔退火炉控制系统研究指导教师:刘鸿飞副教授单位:北京科技大学学号:s2*******作者:闫利专业名称:机械电子工程入学时间:2010年08月2011年07 月10日1课题概况 (3)1.1课题的内容 (3)1.1.1课题来源 (3)1.2.1主要研究内容 (3)1.2.课题的意义 (4)2文献综述 (5)2.1铝箔退火炉研究现状及发展水平 (5)2.1.1铝箔退火炉的分类及特点 (5)2.1.2铝箔退火炉国内外计算机控制系统的发展 (6)2.1.3国内外退火炉技术的研究应用现状 (6)2.1.4智能控制算法在温度控制中的应用发展 (8)2.2工业过程控制系统应用发展 (10)2.2.1工业过程控制系统的发展 (10)2.2.2现场总线PROFIBUS (11)2.2.3现场总线在PLC上的实现 (12)3 课题的研究工作 (13)3.1课题研究工作的内容 (13)3.1.1退火炉控制系统的硬件系统设计 (13)3.1.2加热系统设计 (16)3.1.3风机控制系统设计 (16)3.1.4温度采集系统设计 (16)3.2退火炉控制系统的软件设计 (17)3.2.1软件设计思想 (17)3.2.2软件设计内容 (17)3.2.3软件设计方法 (18)3.3课题研究工作的技术关键 (19)3.3.1退火炉温度PID模糊控制 (19)3.3.2控制系统的网络通信 (20)3.4课题研究工作的可行性 (21)3.5研究工作初步计划 (21)参考文献 (21)1课题概况1.1课题的内容1.1.1课题来源在铝箔的生产过程中,退火是其热处理工艺中最重要的工序之一。

铝箔按生产状态有软硬两种,铝箔大多数是在软化退火后使用,软化退火不仅是为了控制铝箔的力学性能,而且要消除铝箔表面的残油,获得平整光亮的表面,并能自由展开[1]。

高质量的铝箔对退火温度有很高的要求,退火炉温度高于或低于退火工艺设定温度会造成退火料性能偏软或偏硬,因此,高质量的铝箔对退火炉的温度特性及控温精度要求很高,一般需达到±3℃,以至±1℃的精确水平。

铝箔退火炉模糊控制应用

o p e d t h e f u z z y c o n t r o l r u l e t a b l e b y u s i n g Ma t l a b s o f t w a r e c o mb i n e d w i t h t e s t , a n d t h e n s e t t e d u p f u z z y q u a n t i z a t i o n f a c t o r s , a n d t h e u s e o f P L C t o a c h i e v e c o n t r o l i t .T h i s c o n t r o l h a s b e e n u s e d i n Z h o n g t u o a l u mi n i u m p r o d u c t i o n i n I n n e r Mo n g o l i a , i t h a s p r o v e d t h a t t h e f u z z y c o n t r o l n o t o n l y c a n a c h i e v e t h e e f f e c t o f d i g i t a l H D, b u t a l s o h a s h i g h ・ e r c o n t r o l p r e c i s i o n t h r o u g h r e s e a r c h e s a n d p r a c t i c e s , f u l l y r e a c h i n g t h e t e c h n i c l a a n d e c o n o mi c i n d e x o f t h e a n n e a l —

a nd de s i g ne d o f t e mp e r a t ur e c o nt r o l s y s t em b a s e d o n f u z z y p a r a me t e r s e f-t r u n i n g PI D c o n t r o l a l g o r i t hm , ha v e de v e l —

铝箔退火工艺的选择

铝箔退火工艺的选择所谓退火制度,即退火工艺参数,指的是退火过程中的加热速度,加热温度,保温时间、冷却速度等,在生产条件下,铝箔退火制度是根据退火炉的结构和生产能力、装炉量的大小和铝箔在炉内的放置方法以及对铝箔性能的要求来确定的。

1、加热速度所谓加热速度一般是指单位时间内所升高的温度,在退火工艺参数中,加热速度似乎是个不足轻重的参数,但不能很好的根据不同情况选择合适的加热速度,对产品的质量、炉子的利用率、及生产周期都有可能带来不良影响。

确定加热速度所要考虑的因素如下:(1)炉量装炉量越大,即炉料越多,则若要保持各部分温度均匀,使产品的性能均匀一致,就需要较长的均热时间,因而加热速度应相应的慢一些,反之,若装炉量少时,加热速度可适当提高。

(2)铝箔规格的大小从理论上讲铝箔的宽度越宽卷径越大热传导性越差,则加热速度就应相应的慢一些,这是因为,体积大,导热性不好的铝箔,若其加热速度太快,有可能造成铝箔中心部位与表面温度差别太大,由于热涨冷缩的原因,使得铝箔中心部位与表面的体积变化有很大差异,因而会产生很大的热应力,从而造成铝箔热鼓变形等不良后果。

(3)晶粒度快速加热易于得到细小均匀的再结晶组织,3021合金的清水箔在退火过程中极易出现晶粒不均匀现象,(局部位置晶粒十分粗大),其原因同铸锭组织中锰偏析有直接关系。

晶粒四周和晶内锰浓度的差异,扩大了再结晶温度区间,降低了生核率,从而容易产生粗晶,防止这种现象的措施之一,就是快速加热。

3021合金退火时,晶粒组织对加热速度是敏感的。

快速加热可缩小再结晶区间。

使间界和晶内同时生核,因而容易获得细小均匀的晶粒组织。

(4)缓慢的加热速度有利于防止铝箔粘连。

(5)生产效率从生产效率来考虑,加热速度应越快越好,在实际生产中,退火过程中的加热时间约占整个退火周期的1/3---1/5左右(利乐及建筑用箔除外)。

因此,加热速度对退火生产效率的影响是不可忽视的,但提高加热速度应在兼顾上述几个因素的基础上进行。