液压式万能试验机期间核查记录

压力机、万能材料试验机期间核查指导书

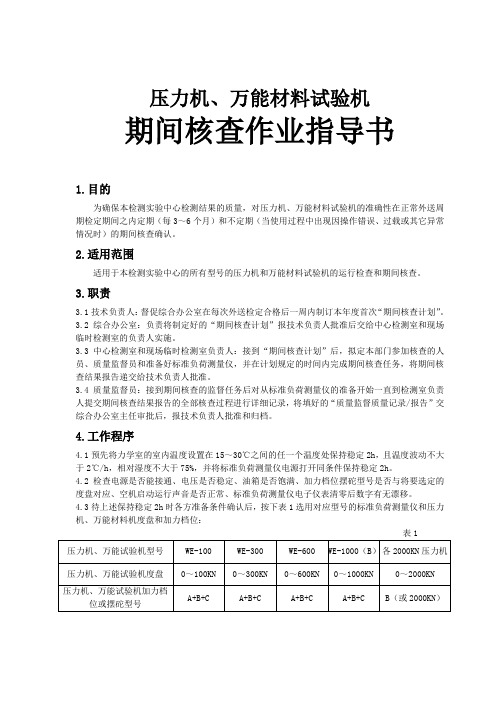

压力机、万能材料试验机期间核查作业指导书1.目的为确保本检测实验中心检测结果的质量,对压力机、万能材料试验机的准确性在正常外送周期检定期间之内定期(每3~6个月)和不定期(当使用过程中出现因操作错误、过载或其它异常情况时)的期间核查确认。

2.适用范围适用于本检测实验中心的所有型号的压力机和万能材料试验机的运行检查和期间核查。

3.职责3.1技术负责人:督促综合办公室在每次外送检定合格后一周内制订本年度首次“期间核查计划”。

3.2综合办公室:负责将制定好的“期间核查计划”报技术负责人批准后交给中心检测室和现场临时检测室的负责人实施。

3.3中心检测室和现场临时检测室负责人:接到“期间核查计划”后,拟定本部门参加核查的人员、质量监督员和准备好标准负荷测量仪,并在计划规定的时间内完成期间核查任务,将期间核查结果报告递交给技术负责人批准。

3.4质量监督员:接到期间核查的监督任务后对从标准负荷测量仪的准备开始一直到检测室负责人提交期间核查结果报告的全部核查过程进行详细记录,将填好的“质量监督质量记录/报告”交综合办公室主任审批后,报技术负责人批准和归档。

4.工作程序4.1预先将力学室的室内温度设置在15~30℃之间的任一个温度处保持稳定2h,且温度波动不大于2℃/h,相对湿度不大于75%,并将标准负荷测量仪电源打开同条件保持稳定2h。

4.2检查电源是否能接通、电压是否稳定、油箱是否饱满、加力档位摆砣型号是否与将要选定的度盘对应、空机启动运行声音是否正常、标准负荷测量仪电子仪表清零后数字有无漂移。

4.3待上述保持稳定2h时各方准备条件确认后,按下表1选用对应型号的标准负荷测量仪和压力机、万能材料机度盘和加力档位:表14.4标准负荷测量仪操作员按上表对应的被核查仪器选择,按“通道”键选择好对应通道,并置零,压力机、万能试验机操作员按上述表确认好加力档或摆砣型号和度盘,将标准负荷测量仪放置于加压承台中心位置后,启动机器空载提升承压台约1cm 后,将度盘指针调零。

液压式万能试验机期间核查记录

设备名称

规格型号

核查时间

核查人

批准人

项目名称 机器运转

核查内容 技术要求 动作平稳、音响正常

核查结果

上、下钳口

牢固下钳口座升降平稳

主动针

试验开始及结束后在零位

电路

正常,可靠接地,无短路现象;

设备水平 油路系统

水平,主体铅垂度不得大于 0.3/1000 否漏油

摆杆

在铅垂位置

拉伸钳口间最大距离 压缩面间最大距离 拉伸空间两支柱有效间距 压缩空间两拉杆有效间距 活塞上升最大速度

下钳口升降速度

600mm 355mm 420mm 250mm 40mm/min 200mm/min

表盘读数

示值误差

±1%

0-20kN 微机读数

相对误差

结论

综合结论

表盘读数 0-50kN 微机读数

相对误差 表盘读数 0-100kN 微机读数 相对误差

万能材料试验机期间核查数据和结果记录

万能材料试验机期间核查数据和结果记录

一、实验数据

1.万能材料试验机的型号:

2.万能材料试验机的加载范围:

3.实验材料的厚度:

4.实验材料的宽度:

5.实验材料的屈服应力:

6.实验材料的断裂应力:

7.实验材料的弹性模量:

8.实验材料试验的加载速率:

9.实验材料的抗压强度:

二、实验结果

1.实验材料在不同应力水平下的变形量:

2.实验材料在不同加载速率下的变形量:

3.实验材料在不同加载速率下的应力变化:

4.实验材料在不同加载速率下的应变变化:

5.实验材料的破坏曲线:

6.实验材料的断裂应力和弹性模量:

三、结论

1.实验结果表明,万能材料试验机可以准确检测出实验材料在不同加载速率下的变形量和应力变化特征。

2.实验材料的抗压强度在不同应力水平下都达到了良好的稳定性。

3.实验材料的断裂应力和弹性模量在预期范围内。

4.实验结果证明,万能材料试验机可以有效地测试实验材料的力学性能。

万能试验机及电子天平的期间核查方法

仪器设备期间核查方法测量设备在两次检定/校准之间,为保持有良好置信度的检定/校准状态,按程序文件对期间核查的要求,对通过行业协会比对试验均合格的可确认期间核查合格。

万能试验机及电子天平的期间核查按以下方法进行:一、万能试验机1.万能试验机采用实物比对法,各型号的万能试验机,按型号及量程不同,选用不同的抗拉强度钢材,且在同一根钢材上截取若干段(长度应满足相关规定,数量能应付突发事件)。

2.由检测人员与设备保管员对各仪器设备在检定后1周内进行测力试验,并由设备保管员记录试验数据,存入设备档案中,期间核查时备查。

3.期间核查时,由检测人员与设备保管员进行各型号及量程的测力试验,方法参照2进行,将测得的数据与存档的进行比对。

实测数据与存档数据有较大差异时,则重新进行仪器的检定/校准。

二、电子天平1.电子天平在检定/校准后一周内,以及在两次检定/校准周期中间,用200克的砝码对电子天平进行对比并记录,见期间核查记录表。

2.在周期中间比对数据应该比检定/校准后一周内的比对数据差异≤0.2%,确认期间核查为合格,否则应提前进行检定/校准。

3.示值为200克的电子天平核查点为100克,其余示值的电子天平的核查点均为200克。

4.电子天平期间核查方法如下:4.1 在电子天平检定/校准之后一周内,以及在两次检定/校准周期中间对电子天平进行对比并记录。

4.2接通电源,调整好天平的水平状态。

4.3按天平说明书的要求进行预热。

4.4使天平稳定地显示零位。

4.5加上200g或100g校准砝码于天平秤盘上。

4.6读取此时天平显示值,记录于仪器设备期间核查记录表上。

4.7取下砝码,此时测得的数值存入设备档案中,期间核查时备查。

4.8 在电子天平两次检定/校准中间进行期间核查时,再重复以上操作,读取核查时的值,对两者作比对。

4.9 如期间核查时测得的数值与存档数据有较大差异时,则重新进行天平的检定/校准。

实验室如何实施期间核查一、期间核查1、什么是期间核查期间核查是指对测量仪器在两次校准或检定的间隔期内进行的核查。

万能材料试验机的期间核查

Ab t a t The i po t n e a d v rou e h ds ofi e m e a e c c o q pm e t n ph ia sr c : m r a c n a i s m t o nt r dit he ks f r e ui n s i ysc l t s i n he ia n l i e e i t o c d i h s p pe . M or ov r t qu p e s i o — e tng a d c m c la a yss w r n r du e n t i a r e e , he e i m nt n c m

I t r e i t e k n Un v r a s i g M a hi e n e m d a e Ch c s o i e s lTe tn c n

W a e z ng ng Ch ng ho

( o h nI o & S elCo ,Lt ,S e i l te a c ,S a g a 0 9 0,Ch n ) Ba s a r n te . d. p ca e lBr n h S h n h i2 0 4 ia

o n,w e e c c d i t i,w hih w e e pr vi d a y c lil t a i ns o pp i a i ns f r i t r r he ke n de a l c r o de s t pia lus r to f a lc to o n e — m e a e c c n t e s op f p sc lt s i g a he ia na y i . dit he ks i h c e o hy ia e tn nd c m c la l ss Ke wo d y r s:u v r a t s i m a hi e; h r e s e t r ; i p c t s i g ni e s l e tng c n a dn s t s e s m a t e tn m a h ne ; i e m e a e c i s nt r dit c c s;phy ia e tng a d c m ia n l i he k sc lt s i n he c la a yss

02液压式压力试验机期间核查方法

02液压式压力试验机期间核查方法

一、总则:

1.1核查目的:为确保试验机在两次检定之间能够准确正常运转,制定期间核查方法。

1.2核查次数:在每个检定周期(即两次相邻检定之间)中间进行一次期间检查。

二、检查内容:

2.1检查机器的油路系统是否漏油、缺油。

2.2检查上、下夹板是否正常,运行是否自如。

2.3检查电路是否正常,有无短路、断路等现象。

2.4检查试验机的示值是否正确或微机读数的误差是否在允许范围内。

三、核查方法:

3.1油路、电路等的检查采用目测法。

3.2启动电源,关闭回油阀,打开送油阀,慢慢加压。

观察电路是否正常,以及有无漏油处。

3.3采用模拟试件,启动上、下压板,观察运行是否灵活;以及压板有无破损,是否能正常夹持试件。

3.4试验机示值的核查:

3.4.1启动试验机电源,缓慢送油,使试验机慢慢和上行走,此时调整零点,再使机器复位。

3.4.2将模拟试件置于试验机的水平座上,慢慢启动机器,直至试验机的压板接触至试件。

3.4.3读取表盘六等份时试验机读数盘的值和微机对应数值。

3.4.4更换不同量程的铊,对应不同量程,重复3.1-3.4.3的操作。

四、结果评定:

4.1设备电路应无短路、断路,油路无漏油,压板无损坏且运行自如判为合格,否则应维修。

4.2试验机读数与微机相应的数值二者误差在±1%内判为合格,否则判为不合格证,并进行及时维修,重新检定合格后方可使用。

万能材料试验机期间核查数据和结果记录复习过程

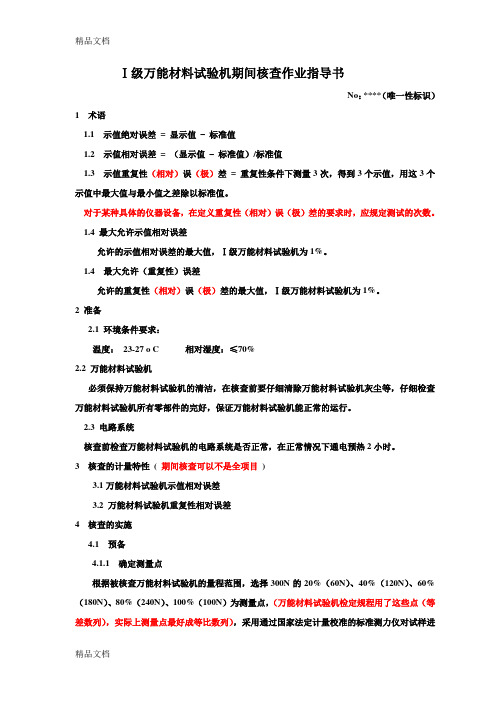

Ⅰ级万能材料试验机期间核查作业指导书No:****(唯一性标识)1 术语1.1 示值绝对误差= 显示值–标准值1.2 示值相对误差= (显示值–标准值)/标准值1.3 示值重复性(相对)误(极)差= 重复性条件下测量3次,得到3个示值,用这3个示值中最大值与最小值之差除以标准值。

对于某种具体的仪器设备,在定义重复性(相对)误(极)差的要求时,应规定测试的次数。

1.4 最大允许示值相对误差允许的示值相对误差的最大值,Ⅰ级万能材料试验机为1%。

1.4 最大允许(重复性)误差允许的重复性(相对)误(极)差的最大值,Ⅰ级万能材料试验机为1%。

2 准备2.1 环境条件要求:温度:23-27 o C 相对湿度:≤70%2.2 万能材料试验机必须保持万能材料试验机的清洁,在核查前要仔细清除万能材料试验机灰尘等,仔细检查万能材料试验机所有零部件的完好,保证万能材料试验机能正常的运行。

2.3 电路系统核查前检查万能材料试验机的电路系统是否正常,在正常情况下通电预热2小时。

3 核查的计量特性( 期间核查可以不是全项目)3.1万能材料试验机示值相对误差3.2 万能材料试验机重复性相对误差4 核查的实施4.1 预备4.1.1 确定测量点根据被核查万能材料试验机的量程范围,选择300N的20%(60N)、40%(120N)、60%(180N)、80%(240N)、100%(100N)为测量点,(万能材料试验机检定规程用了这些点(等差数列),实际上测量点最好成等比数列),采用通过国家法定计量校准的标准测力仪对试样进行测定,得到试样测试值在测量点附近即可。

4.1.2 调试万能材料试验机按照万能材料试验机操作规程将万能材料试验机调到零位;4.2 万能材料试验机示值相对误差和重复性相对误差的核查检测用万能材料试验机对与标准测力仪测试过的试样等值(经统计检验,没有发现样品不均匀的三个备份样进行测试(破坏性测试),得到三个测量值。

分别记录示值,用公式1-1100%n i i i i ik k iF F q F F F n ==⨯=∑分别计算出示值相对误差用公式 imax imini i F -F b =100%F ⨯分别计算出重复性相对误差,将示值相对误差和重复性相对误差,填入期间核查记录表。

万能材料试验机期间核查记录

试验室名称:

山东华鉴工程检测有限公司濮阳至阳新高速公路菏泽段总 监办工地试验室

设备名称

微机控制电液伺服万能试验机

管理号

第1页 共1页 LX-01

生产厂家

山东路达试验仪器有限公司

规格型号

WAW-1000B

样品名称 核查依据 要求

热轧带肋钢筋

规格型号

HRB400 C22

作业指导书--期间核查规程 HJZY/QH04/7.1

0

0

0Hale Waihona Puke 0300

0

0

平均值

0

0

0

0

误差(%)

#DIV/0!

期间核查 □各核查点测试值的平均值与初始值的差值未超过该核查点的最大允许误差值,准用; 结果评定 □有核查点测试值的平均值与初始值的差值超过该核查点的最大允许误差值,停用;

备注 核查人:

校核人:

日期:

22

380.1

环境条件

温度: ℃ 湿度: %

示值是否正确或在误差范围以内,误差在±1%以内

核查记录

期间核查初始值

期间核查测量值

试验次数 核查日期

核查日期

屈服荷载 屈服强度 极限荷载 极限强度 屈服荷载 屈服强度 极限荷载 极限强度

(kN)

(MPa)

(kN)

(MPa)

(kN)

(MPa)

(kN)

(MPa)

1

0

0

0

0

2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备名称

规格型号

核查时间

核查人

批准人

核查内容

项目名称

技术要求

核查结果

结论

机器运转

动作平稳、音响正常

上、下钳口

牢固下钳口座升降平稳

主动针

试验开始及结束后在零位

电路

正常,可靠接地,无短路现象;

设备水平

水平,主体铅垂度不得大于0.3/1000

油路系统

否漏油

摆杆

在铅垂位置

拉伸钳口间最大距离

600mm

压缩面间最大距离

355mm

拉伸空间两支柱有效间距

420mm

压缩空间两拉杆有效间距

250mm

活塞上升最大速度

40mm/min

下钳口升降速度

200mm/min

示值误差

±1%

0-20kN

表盘读数

微机读数

相对误差

0-50kN

N

表盘读数

微机读数

相对误差

综合结论