滚动轴承轴系的组合结构设计

轴承组合的类型及特点

轴承组合的类型及特点为了保证轴承能够正常工作,除了合理选择轴承类型、尺寸外,还应正确的进行轴承的组合结构设计。

即解决轴系的轴向位置固定、轴承与相关零件的配合、间隙的调整、装拆、润滑和密封等几个方面的问题。

一、不同轴承组合类型的特点及其适用场合注意事项1、内圈固定问题:1)轴肩固定:承受大的轴向力;2)轴肩和弹性挡圈:用于深沟球轴承,所受轴向力不大,且转速不高的场合;3)轴肩和轴端压板:用于高转速及承受中等大的轴向力的场合;4)轴肩和圆螺母及止推垫圈:用于承受大的轴向力的场合。

5)设计时应该注意轴肩处圆角应小于轴承内圈圆角;轴肩高度应小于轴承内圈厚度(通常应不大于轴承内圈高度的3/4,过高不便于轴承的拆卸)。

2、外圈固定问题:1)孔肩和孔用弹性挡圈:用于深沟球轴承,所受轴向力不大的场合;2)止动环嵌入轴承外圈的止动槽内;3)端盖固定:单向固定承受大的轴向力,用于转速及很大轴向力的各类轴承;4)螺纹环:转速高、轴向力大且不宜使用轴承盖紧固的场合。

5)为了拆卸方便,孔肩高度要小于轴承外圈;6)轴承组合设计时,一根轴上的两个轴承座孔,必须保证同轴度,应一次镗出:轴承尺寸不同时刻加衬筒。

二、滚动轴承轴系支点固定结构1、双支点单向固定普通工作温度(t≤70℃)的短轴(跨距L≤400mm),常采用双支点单向固定的型式。

即两端支点中的每个支点分别承受一个方向的轴向力,限制轴承一个方向的运动,两个支点合起来就限制了轴的双向移动。

轴向力不大时,可采用深沟球轴承。

轴向力较大时,可选用一对角接触球轴承或一对圆锥滚子轴承。

考虑到轴工作时因受热而伸长,在轴承盖与外圈端面之间应留出0.25~0.4mm热补偿间隙(间隙很小,结构图上不必画出),间隙或游隙的大小,常用垫片或调整螺钉调节。

2、单支点双向固定应用场合:当轴承的跨度较长或工作温度较高时,轴有较大的热膨胀伸缩量,这时应采用单支点双向固定的轴承组合结构。

结构特点:两个方向的轴向力由同一支点上的轴承承受,这个支点上的轴承应是可以承受双向轴向载荷的轴承或轴承组合,这一端称为固定端。

轴系结构组合设计

轴系结构组合设计

一. 实验目的

法。

二. 实验设备

12自备) 三. 实验内容

1容(实验题号)2型,等问题。

3 (1 (2)确定轴的支承的轴向固定方式(如:两端单向固定;一端固定,一端游

动;两端游动等);

(3)根据轴承内径和轴的转速确定轴承的润滑方式(脂润滑或油润滑); (4)选择轴承端盖形式(凸缘式、嵌入式),并考虑透盖处密封方式(毡圈、

橡胶圈、皮碗、油沟等);

(5)考虑轴上零件的定位与固定;轴承的固定、装拆、间隙调整等问题; (6)绘制轴系结构设计方案示意图。

4.根据轴系结构设计方案,从实验箱中选取合适的零件组装轴系部件。

5.根据所组装的轴系部件绘制轴系结构草图。

6.测量轴系各零部件及结构尺寸,并作好记录。

7.将所有零件放入实验箱内(要求能够盖好箱盖),交还所借工具。

1. 按结构草图及测量数据,在4# 图纸上按1:1比例绘制轴系结构装配图,标注主要的结构尺寸和配合尺寸,填写标题栏和零件明细表。

五.实验报告

每人编写实验报告一份,格式自定,内容包括:①实验目的、实验题号、已知条件;②附轴系结构装配图(4#图纸)③设计说明(说明轴系各零件定位固定、安装调整、润滑密封的方法及设计依据)。

机械设计基础-13.6滚动轴承的组合设计

第六节滚动轴承的组合设计滚动轴承的组合设计的内容包括:轴承的定位和紧固、轴承的配置设计、轴承位置的调节、轴承的润滑与密封、轴承的配合以及轴承的装拆等问题。

(一)支承部分的刚性和同心度:若座体刚度低,则滚动体受力增大,因此,应适当增加壁厚、采用加强筋,并使轴承座孔同心,减小轴的偏转。

(二)轴承的配置(轴系固定):支承部件的主要功能是对轴系回转零件起支承作用,并承受径向和轴向作用力,保证轴系部件在工作中能正常地传递轴向力以防止轴系发生轴向窜动而改变工作位置。

为满足功能要求,必须对滚动轴承支承部件进行轴向固定。

固定的目的:当轴受到外载荷作用时,使轴有正确的位置、防止轴的轴向窜动以及轴受热膨胀后将轴承卡死。

固定方法:两端固定、一端固定一端游动、两端游动。

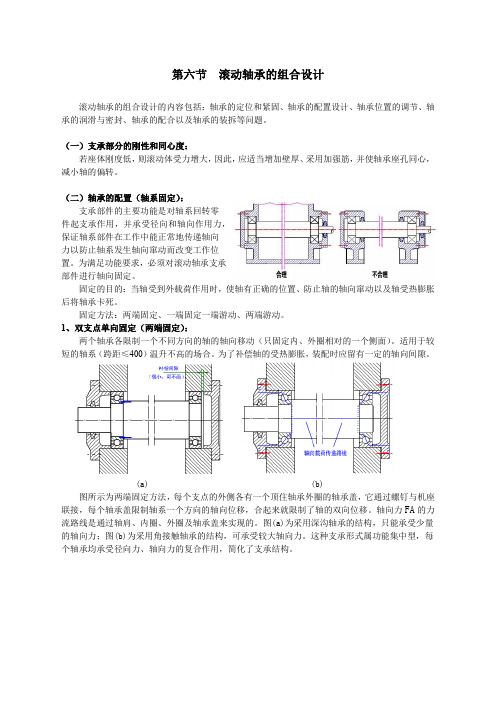

1、双支点单向固定(两端固定):两个轴承各限制一个不同方向的轴的轴向移动(只固定内、外圈相对的一个侧面)。

适用于较短的轴系(跨距≤400)温升不高的场合。

为了补偿轴的受热膨胀,装配时应留有一定的轴向间隙。

(a) (b)图所示为两端固定方法,每个支点的外侧各有一个顶住轴承外圈的轴承盖,它通过螺钉与机座联接,每个轴承盖限制轴系一个方向的轴向位移,合起来就限制了轴的双向位移。

轴向力FA的力流路线是通过轴肩、内圈、外圈及轴承盖来实现的。

图(a)为采用深沟轴承的结构,只能承受少量的轴向力;图(b)为采用角接触轴承的结构,可承受较大轴向力。

这种支承形式属功能集中型,每个轴承均承受径向力、轴向力的复合作用,简化了支承结构。

轴系部件工作时,由于功率损失会使温度升高,轴受热后伸长,从而影响轴承的正常工作。

因此支承部件结构设计时必须考虑热膨胀问题。

a、预留轴向间隙对于上图所示的两端固定结构型式,其缺陷是显而易见的。

由于两支点均被轴承盖固定,当轴受热伸长时,势必会使轴承受到附加载荷作用,影响轴承的使用寿命。

因此,两端固定型式仅适合于工作温升不高且轴较短的场合(跨距L400mm),还应在轴承外圈与轴承盖之间留出轴向间隙C,以补偿轴的受热伸长。

滚动轴承的组合结构设计应考虑的问题

中 o期 z 6

TG。2 EY 0  ̄ T - O O I“ IN N  ̄

D I 0 3 6 / . s .0 1 9 2 2 1 ,0 0 3 O :1 .9 9 ji n 10 -8 7 .0 0 2 。6 s

滚动轴承的组合 结构设计应考虑 的 问题

廉振红 ’ 王增胜 1 ,郑州职业技术学院机械 工程 系汽车教研 室 ;2 ,黄 河科技 学院机械 工程教研 室

端游 动 的 支 点 结 构 ,如 图 2 示 。 固定 所

ห้องสมุดไป่ตู้

端 由单 个轴 承或轴承组承受双 向轴向力 , 而 游动端则保证轴伸缩时能 自由游 动。为 在 机械设计基础 课程教学 中,滚 动轴承装置设计这部分内容是生产一线技 术人 员直接接触最为广泛的实际问题 。而 传统教学 中对此却不太重视 ,因此 ,把 轴 承的 固定 、装拆、调整 、润滑、密封等 实 避 免松脱 , 游动轴承 内圈应与轴作轴 向固 定( 常采 用弹性挡 圈) 用 圆柱滚子轴承作 。 游 动支点时 , 轴承外 圈要与机座作轴 向固 定, 靠滚子与套 圈间的游动来保证轴的 自

盎一 . 盘

2 滚 动轴承 的配 合

轴 承 与轴或 轴 承座 的配 合 目的是把

轴都得到轴 向定位 。

内 、外 圈牢 固地 固定 于 轴 或轴 承 座 上 , 使 之相互 不发 生有 害的 滑动 。 如配 合面 产生滑 动 ,则会 产生 不正常 的发 热和 磨 损 ,以 及因磨 损产 生粉 末进 入轴 承 内而

单 。

规 格 、牌 号的端 面应 装在 可 见部位 ,以

便将来更换。 3 2 拆 卸 . 最 简单 的办法是用錾子顶在内圈或外 圈端面上 ,用手锤在周边轻轻敲 击将轴 承 拆下 。一般 使用拉出器拆卸 ,使用时将 钩 爪 紧挂在 内圈上,螺杆顶在轴端面 ,用手 柄旋进螺杆 ,就 能把 轴承拉出 ,如 图 5c ()

滚动轴承的组合设计

图8.31 安装轴承内圈

图8.32 同时安装轴承内外圈

滚动轴承的组合设计

(2)滚动轴承的拆卸 对于不可分离型轴承,可根据具体情况使用图8.33所示方法拆卸。 为便于拆卸,与轴承配合的轴和衬套都有规定的安装尺寸,这些尺寸可由轴承标准 中查得。图8.34所示为没有按安装尺寸要求设计轴肩和轴承衬套的错误示例:图(a) 表示轴肩h过高;图(b)表示衬套孔径过小;图(c)表示轴肩圆角半径ras大于轴承 圆角半径ra。

常用的预紧方法有:①夹紧一对圆锥滚子轴承的外圈而预紧,如图8.27(a)所 示;②用弹簧预紧,可以得到稳定的预紧力,如图8.27(b)所示;③在一对轴承中 装入长度不等的套筒而预紧,这时预紧力可由两套筒的长度差控制,如图8.27(c) 所示,这种装置刚性较大;④夹紧一对磨窄了的外圈而预紧,如图8.27(d)所示, 反装时可磨窄内圈并夹紧。

3.检查轴承的完好程度

对机器进行定期维修时,应认真检查轴承的完好程度。轴瓦损坏或间隙超 过允许极限应重新修配;滚动轴承损坏、松旷应更换;润滑系统的油路应清 洗畅通。

机械设计基础

19

图8.33 滚动轴承的拆卸

图8.34 轴承装置的错误实例

滚动轴承的组合设计

8.滚动轴承的润滑和密封

(1)滚动轴承的润滑 使用滚动轴承,必须对轴承加以润滑。这是因为:①滚动体与滚道、滚动体与保持 架、保持架与内外圈之间均有滑动摩擦,润滑可以降低摩擦,减少磨损和发热量;②轴 承的摩擦发热使轴承温度升高,用油润滑时可以对轴承起冷却作用,从而降低轴承的 工作温度,延长轴承的使用寿命;③良好的润滑状态,可在滚动体与滚道间形成一层使 两者隔开的油膜,使接触压力减小,延长轴承的寿命;④轴承零件表面覆盖一层润滑 剂,可以防止表面氧化生锈。 (2)滚动轴承的密封 轴承密封的作用是:避免润滑剂的流失,防止外界灰尘、水分及其他杂物侵入轴承 。密封装置可直接设置在轴承上(称为密封轴承),也可设置在轴承的支承部位。密封 方法分为非接触式(表8.20)和接触式(表8.21)两大类。实践中可以把它们适当组 合起来使用。

滚动轴承轴系的组合结构设计方案

H a r b i n I n s t i t u t e o f T e c h n o l o g y设计说明书设计课题:滚动轴承,轴系的组合结构设计课程名称:机械学基础姓名:潘瑞学号:6090410429班级: 0936104院系:英才学院自动化设计要求:一钢制圆轴,装有两胶带轮A和B,两轮有相同的直径D=360mm,重量为P=1kN,A轮上胶带的张力是水平方向的,B轮胶带的张力是垂直方向的,它们的大小如下图所示。

设圆轴的许用应力[σ]=80MPa,轴的转速n=960r/min,带轮宽b=60mm,寿命为50000小时。

1>. 按强度条件求轴所需的最小直径2>. 选择轴承型号<按受力条件及寿命要求)3>.按双支点单向固定的方法,设计轴承与轴的组合装配结构,画出装配图<3号图纸)4>. 从装配图中拆出轴,并画出轴的零件图<3号图纸)2kN设计步骤:一、根据强度条件计算轴所需的最小直径1、先计算C、D支点处的受力从而可得D点所受轴向力从而可得D点所受轴向力2、计算弯矩,求得最小直径水平方向上:时时竖直方向上:时时时Fdx 水平方向:竖直方向:120 Nm97.5 Nm由弯矩图判断可得:C点为危险点,故可得:解得所以,最小直径为37.7mm。

二、轴材料的确定根据已知条件的[σ]=80MPa,为对称循环应力状态下的许用弯曲力,确定材料为合金钢。

以上最小直径是按弯曲扭转组合强度计算而得来的,即在[σ]=80MPa的合金钢情况下,,强度足以达到要求。

三、受力条件及寿命要求选择轴承型号由前面的受力分析可知:所要设计的轴仅受径向作用力,故优先考虑选择深沟球轴承。

分析:若选择深沟球轴承,,,,,,,,所以:根据题意经查GB/T 276-1994,选择6412型深沟球轴承,,。

带入验证:所以,,符合要求,故选择6412。

以下为深沟球轴承6412的相关参数如下表所示:/mm|d: 60四、设计轴承与轴的组合装配结构1、确定轴上零件的位置及轴上零件的固定方式首先确定将B胶带轮放在箱体内部中央,深沟球轴承对称的分布在B胶带轮两边,轴的左侧外延伸端安装A胶带轮。

轴系实验报告

实验报告实验名称:轴系结构设计与搭接一、实验目的1.了解机械传动装置中滚动轴承支承轴系结构的基本类型和应用场合。

2.根据各种不同的工作条件,初步掌握滚动轴承支承轴系结构设计的基本方法。

3.通过模块化轴系搭接实践,进一步掌握滚动轴承支承轴系结构中工艺性、标准化、轴系的润滑和密封等知识。

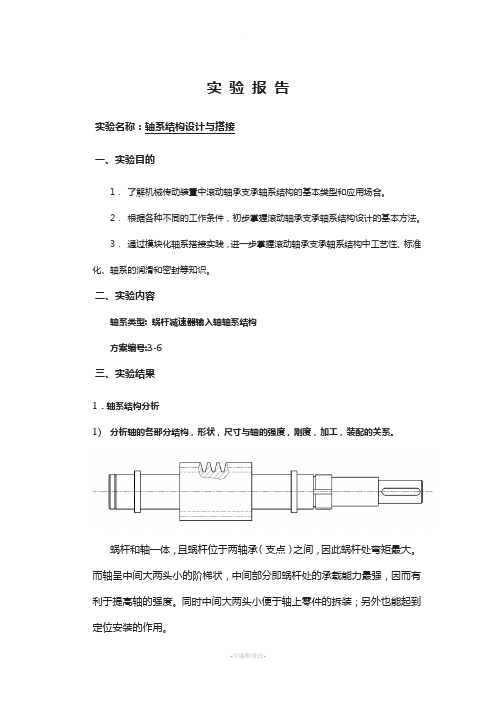

二、实验内容轴系类型:蜗杆减速器输入轴轴系结构方案编号:3-6三、实验结果1.轴系结构分析1)分析轴的各部分结构,形状,尺寸与轴的强度,刚度,加工,装配的关系。

蜗杆和轴一体,且蜗杆位于两轴承(支点)之间,因此蜗杆处弯矩最大。

而轴呈中间大两头小的阶梯状,中间部分即蜗杆处的承载能力最强,因而有利于提高轴的强度。

同时中间大两头小便于轴上零件的拆装;另外也能起到定位安装的作用。

2)分析轴上的零件的定位及固定方式。

●固定端轴承:轴承座凸肩和轴环定位;套筒、端盖固定外圈,圆螺母(止动垫圈)固定内圈;●游动端轴承:轴环定位,弹性挡圈固定内圈,外圈由孔用弹性挡圈定位,由套筒和端盖固定。

●联轴器:轴肩轴向定位,键切向定位。

3)分析轴承类型,布置和轴承的固定,调整方式。

●轴承类型:固定端轴承为深沟球轴承6026,游动端轴承为圆柱滚子轴承,内径均为30mm,外径均为62mm,宽度均为16mm;●布置:一端固定,一端游动。

游动端和固定端分别位于蜗杆两端,联轴器置于固定端外;●固定:见上文;●调整方式:调整固定端调整垫片。

4)分析轴系的装配与拆卸过程。

●装配过程:a)安装游动端孔用弹性挡圈,再装入圆柱滚子轴承外圈至其与弹性挡圈接触;b)套入游动端轴承内圈,至其与轴环接触,安装孔用弹性挡圈;c)从游动端将轴装进轴承座。

从固定端套入轴承至内圈和轴环接触,拧紧圆螺母,并用止动垫圈卡紧;d)调整轴的位置,使轴承外圈与轴承座凸肩接触;e)从固定端装入套筒;f)固定端套上调整垫片和带孔端盖,拧上螺钉;g)转动蜗杆,根据松紧程度调整调整垫片的厚度,调整完成后拧紧螺钉;h)游动端依次安装上套筒、调整垫片、端盖,并拧紧螺钉;i)安装平键和半联轴器。

滚动轴承的组合设计

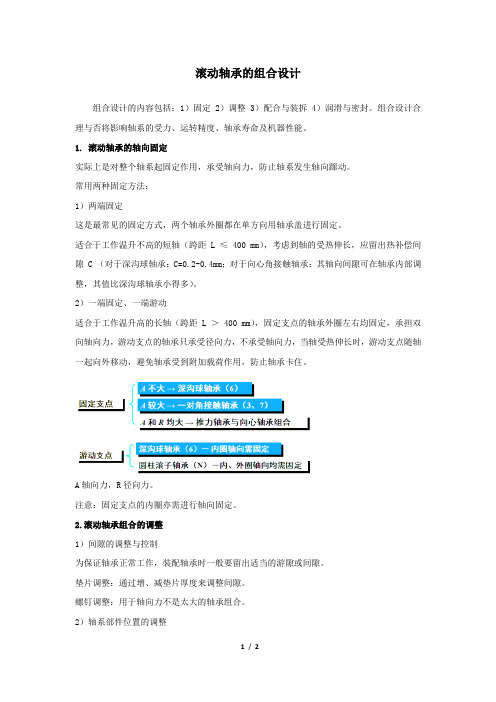

滚动轴承的组合设计组合设计的内容包括:1)固定 2)调整 3)配合与装拆 4)润滑与密封。

组合设计合理与否将影响轴系的受力、运转精度、轴承寿命及机器性能。

1.滚动轴承的轴向固定实际上是对整个轴系起固定作用,承受轴向力,防止轴系发生轴向蹿动。

常用两种固定方法:1)两端固定这是最常见的固定方式,两个轴承外圈都在单方向用轴承盖进行固定。

适合于工作温升不高的短轴(跨距 L ≤ 400 mm),考虑到轴的受热伸长,应留出热补偿间隙 C (对于深沟球轴承:C=0.2-0.4mm;对于向心角接触轴承:其轴向间隙可在轴承内部调整,其值比深沟球轴承小得多)。

2)一端固定、一端游动适合于工作温升高的长轴(跨距 L > 400 mm),固定支点的轴承外圈左右均固定,承担双向轴向力,游动支点的轴承只承受径向力,不承受轴向力,当轴受热伸长时,游动支点随轴一起向外移动,避免轴承受到附加载荷作用,防止轴承卡住。

A轴向力,R径向力。

注意:固定支点的内圈亦需进行轴向固定。

2.滚动轴承组合的调整1)间隙的调整与控制为保证轴承正常工作,装配轴承时一般要留出适当的游隙或间隙。

垫片调整:通过增、减垫片厚度来调整间隙。

螺钉调整:用于轴向力不是太大的轴承组合。

2)轴系部件位置的调整使轴上零件处于准确的工作位置(通常用垫片调整)。

3.滚动轴承的配合及装拆1)滚动轴承的配合内圈与轴颈:采用基孔制,孔的配合代号不用标注。

外圈与座孔:采用基轴制,轴的配合代号不用标注。

配合的选取原则:转动套圈、速度高、受载大、工作温度变化大——选较紧的配合(过盈);不动套圈、常拆轴承——选较松的配合(间隙)。

2)滚动轴承的装拆轴肩高度应低于内圈厚度;轴肩开槽。

4.滚动轴承的润滑及密封润滑的目的:减少摩擦磨损、冷却、吸振、防锈。

密封的目的:防尘、防水、防止润滑剂流失。

转速不高时用接触式密封;转速较高时用非接触式密封。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H a r b i n I n s t i t u t e o f T e c h n o l o g y

设计说明书

设计课题:滚动轴承,轴系的组合结构设计

课程名称:机械学基础

姓名:潘瑞

学号:

班级: 0936104

院系:英才学院自动化

设计要求:

一钢制圆轴,装有两胶带轮A和B,两轮有相同的直径D=360mm,重量为P=1kN,A轮上胶带的张力是水平方向的,B轮胶带的张力是垂直方向的,它们的大小如下图所示。

设圆轴的许用应力[σ]=80MPa,轴的转速n=960r/min,带轮宽b=60mm,寿命为50000小时。

1). 按强度条件求轴所需的最小直径

2). 选择轴承型号(按受力条件及寿命要求)

3). 按双支点单向固定的方法,设计轴承与轴的组合装配结构,画出装配图(3号图纸)

4). 从装配图中拆出轴,并画出轴的零件图(3号图纸)

设计步骤:

一、根据强度条件计算轴所需的最小直径

1、先计算C、D支点处的受力

从而可得D点所受轴向力

从而可得D点所受轴向力

2、计算弯矩,求得最小直径 水平方向上:

0120x ≤≤时 10A M F x -⋅= 1 2.5M x =

120300x <≤时 2(120)0A Cy M F x F x -⋅+⋅-= 25

5003

M x =-+

竖直方向上:

0120x ≤≤时 10A M P x +⋅= 1M x =-

120210x <≤时 2(120)A Cy M P x F x +⋅-⋅- 229

41012

M x =

- 210300x <≤时 3(120)()(120)0A Cy B B M P x F x F P x +⋅-⋅-++⋅-=

由弯矩图判断可得:C 点为危险点,故可得: 解得 223

32

323.1127037.7[]

d mm π≥+=⋅σ 所以,最小直径为37.7mm 。

二、轴材料的确定

根据已知条件的[σ]=80MPa ,为对称循环应力状态下的许用弯曲力,确定材料为合金钢。

以上最小直径是按弯曲扭转组合强度计算而得来的,即在[σ]=80MPa 的合金钢情况下,

37.3d mm ≥,强度足以达到要求。

三、受力条件及寿命要求选择轴承型号

由前面的受力分析可知:所要设计的轴仅受径向作用力,故优先考虑选择深沟球轴承。

分析:若选择深沟球轴承,0a F =, 0e =, 1X =, 0Y =,15388.4r F N =,21987.8r F N =, 1.4d f =,

所以: 根据题意

经查GB/T 276-1994,选择6412型深沟球轴承,60d mm =,109r C kN =。

带入验证:

所以,

1010[]50000h h L L ≥=,符合要求,故选择

6412。

以下为深沟球

轴承6412的相关参数如下表所示:

四、设计轴承与轴的组合装配结构

1、确定轴上零件的位置及轴上零件的固定方式

首先确定将B 胶带轮放在箱体内部中央,深沟球轴承对称的分布在B 胶带轮两边,轴的左侧外延伸端安装A 胶带轮。

具体设计为:B 胶带轮靠轴环和双螺母实现轴向的定位与固定,靠平键和过盈配合实现周向固定;两端轴承均靠轴颈和轴承套实现轴向定位,靠过盈配合实现周向固定;A 胶带轮通过轴肩、轴端挡圈、平键和过盈配合分别实现轴向定位和周向固定。

2、 确定轴的各段直径

根据前面的计算与选择,获得如下数据:

深沟球轴6412,60d mm =,min 72a d mm =,max 2.1a r mm =

左侧外伸端直径为48mm ;与透盖毡圈接触的轴直径取58mm ,在轴的外伸端做

一个轴肩,轴肩圆角半径1.6mm ;左、右两端轴承的轴直径均取为60mm ,轴肩轴肩半径2.0mm ;与双螺母接触的轴的螺纹公称直径取72mm ;中间B 胶带轮的轴直径取78mm ,轴肩圆角半径 2.0mm ;轴环直径取90mm ;右端轴承与轴环之间的轴直径取72mm ,轴肩圆角半径2.0mm 。

以上设计数据满足轴承拆装的合理性与方便性。

3、 确定轴的各段长度

根据前面的计算与选择,获得如下数据: 深沟球轴6412,35b mm = 胶带轮:60b mm =

轴的外伸端长度取58mm ,与透盖毡圈接触的轴长度取71.5mm ,左端轴承处轴长度取36mm ,螺纹段取42.5mm ,退刀槽2mm ,B 胶带轮处轴长度取58mm ,轴环长度取10mm ,右端轴承与轴环之间的轴长度取32.5mm ,右端轴承的轴取34mm 垫圈槽取4mm ,轴头6mm 。

4、键以及键槽的尺寸

A 胶带轮处,48d mm =,键尺寸为14b mm =,9h mm =,1 5.5t mm =,2 3.8t mm =。

B 胶带轮处,78d mm =,键尺寸为22b mm =,14h mm =,19.0t mm =,2 5.4t mm =。

4、 双圆螺母的尺寸

根据GB/T812-1998,确定以下参数:72D mm =,105k d mm =,12m mm =。

5、 装配图如图1所示。

五、绘制轴的零件图 轴的零件图如图2所示。

图1

图2 六、设计心得

为了完成这份设计报告,我花了将近两周的时间准备、查手册、设计、绘图,之后又经过了两三次的修改而获得了最终成果,其中光机械设计资料就下载了将近10G。

设计初稿

时,完全没有参考任何图纸,在完全独立思考的情况下,严格遵循2008版机械设计手册上的要求,完成了设计报告和图纸初样,一些细节上存在不少问题。

之后在修改作业时,花了不少时间阅读别人的图纸,从中吸取精华,也在对比中修改了不少错误。

通过这次设计,我觉得自己有很多的收获。

一是重新学习了AutoCAD软件,同时也掌握了之前不会一些东西,如设置页面及如何打印等;二是初步掌握的做机械设计的步骤与方法,养成了勤差机械设计手册的习惯,对于一些经验性的东西会阅读别人的图纸而从中获取灵感;三是为课程设计打下了良好的基础。

同时必须感谢蒋秀珍老师和刘永猛老师的帮助与指点,让我更顺利的完成了这份设计。