在橡塑并用胶种中硫化剂DB的配合

并用橡胶的共硫化

硫化剂

DM

DOTG

11.8

11.8

1.7

22

10.8

10

0.4

5.3

725

725

5.4

4.4

4.0

7.0

TMTD

12 725 725 3.8 725 3.8 2.5

由于硫化剂在各种橡胶中的溶解度不同,这就造成它们在并用橡胶中有不同的 分配系数,硫化剂于150℃在各种并用橡胶中的分配系数如下表:

并用体系

硫化体系的影响,选择了S/CZ,S/NOBS,S/DM硫化体系进行比较。从实验数据显示 出, S/CZ体系的性能最好,而S/DM体系的性能最差。

综上所述,乙丙橡胶母胶采用快速硫化体系,而天然橡胶相采用迟效性硫化体系对 共硫化有利。

(4)乙丙母胶硫化体系的进一步探讨 鉴于对共硫化理论的了解,笔者认为迟效性促进剂也可作为乙丙橡胶硫化体系的组

不同配方并用橡胶性能:

EP3

30

——

30

——

EP4

——

30

——

30

SMR 20

70

70

——

——

1#烟片胶

——

——

70

70

绍尔A型硬度

60

62

59

62

300%定伸强度 Mpa

永久变形

16

16

20

20

20

硫化曲线也表明,随着共混温度的升高,硫化曲线的扭矩下降,硫化速率变

慢,说明共硫化性变好。因此,可以认为在共混时间不变的条件下,提高共混温

度有利于提高并用橡胶的共硫化性能。

共混时间对共硫化的影响:

(3)共混时间对共硫化的影响: ①不5性m变能开in的(始、影加165响m入0i:±Znn2。O℃其和)余SA的工的条艺时件条间下件相,及同共配,混方温1不分度变钟不,后变加。Zn入为OZ和了nOS确A和定加S最入A,佳后总的不共共同混混共时时混间间时分,间别在对为热并4辊用m温橡in度胶、

谈谈配合剂从橡胶制品中的喷出

谈谈配合剂从橡胶制品中的喷出

谈谈配合剂从橡胶制 品中的喷出

吴向东 华 南理 工 大学高分子 系

配合剂从 橡胶 制品 中喷 出的现象 ,是橡胶 制 品生产 中经常碰 到 的 问题 。最近 有一 本书在 谈到 这个 问题 的时候 ,将硫 化体 系配 合剂 的喷 出、喷

蜡、喷油、喷粉、发白等都统称为喷霜,这是非 常不科 学的 ,有时 还可 能将人 引入 岐途 。如硫 化 配合的喷出、喷粉、氧化发白、以及 由喷油或低

() 5 因防老剂用量过高 ( 多为对苯二胺类) , 防老剂的喷出带动残留的硫黄和促进剂喷出。 2 、解决 喷霜 问题 的辨证 思 维 所 谓解决 喷霜 问题 的辨 证思 维,就是 先找 出 胶料和硫化橡胶喷霜的原因,根据不同的原因给

出不 同的解决方 法 。

沸点,物质蒸发引起的发 白,从外观上看都是硫 化橡 胶表 面有一层 白色的粉 未 ,如将几 种发 白的

1. 18 2 . 2’ 0 1. 0 0

1. 2 0 75 2 7_ 23

三 元 乙丙橡 胶( P E DM) 氯 丁橡  ̄ ( T型) tWR

丁基橡 胶( R I ) I

1- 2 2 >2 5

9 . 7

6 . 4 >2 5

5 . 0

5 . 3 >2 5

4 . 4

3 . 8 > 2 5

3 _ 8

氯化 丁基橡胶 (. CI Ⅱ

9 . 8

4 . 0

7 . O

25 .

第二种情况并不是硫化体系 中某种配合剂 浓度过高或总体浓度过高造成的,而是因为局部 浓度过高造成的。这种情况下多是混炼胶停放时 已发白,连续的生产过程 中也会出现硫化橡胶发 白。这种情况的解决办法是降低混炼胶的温度后 才开始加人硫黄、促进剂,并混炼均匀;或加料 时要均匀地加入,不要一次性倒进去 。有条件的 可在混炼胶停放再进行翻炼 。不必对配方进行修

橡胶多功能硫化剂PDM(HVA-2)作用原理及使用功能

橡胶多功能硫化剂PDM(HVA-2)作用原理及使用功能

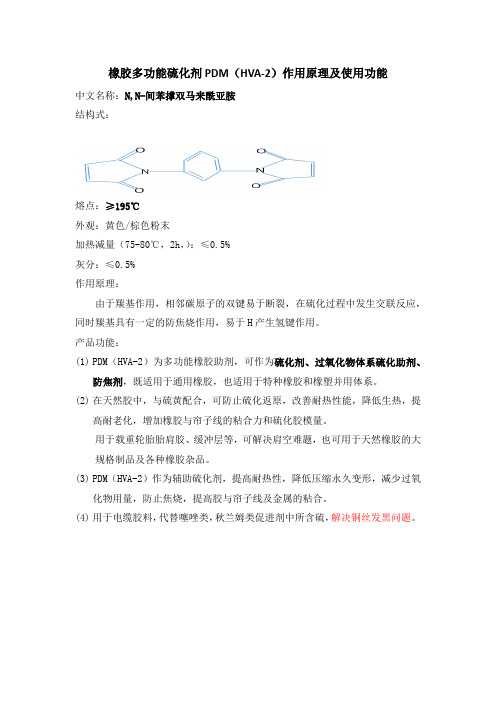

中文名称:N,N-间苯撑双马来酰亚胺

结构式:

熔点:≥195℃

外观:黄色/棕色粉末

加热减量(75-80℃,2h,):≤0.5%

灰分:≤0.5%

作用原理:

由于羰基作用,相邻碳原子的双键易于断裂,在硫化过程中发生交联反应,同时羰基具有一定的防焦烧作用,易于H产生氢键作用。

产品功能:

(1)PDM(HVA-2)为多功能橡胶助剂,可作为硫化剂、过氧化物体系硫化助剂、

防焦剂,既适用于通用橡胶,也适用于特种橡胶和橡塑并用体系。

(2)在天然胶中,与硫黄配合,可防止硫化返原,改善耐热性能,降低生热,提

高耐老化,增加橡胶与帘子线的粘合力和硫化胶模量。

用于载重轮胎胎肩胶、缓冲层等,可解决肩空难题,也可用于天然橡胶的大规格制品及各种橡胶杂品。

(3)PDM(HVA-2)作为辅助硫化剂,提高耐热性,降低压缩永久变形,减少过氧

化物用量,防止焦烧,提高胶与帘子线及金属的粘合。

(4)用于电缆胶料,代替噻唑类,秋兰姆类促进剂中所含硫,解决铜丝发黑问题。

硫化剂配比对硅橡胶泡沬材料发泡效果的影响

研究•开发咬机片封科,2017,31 (6):425耀429SILICONE MATERIAL 硫化剂配比对硅橡胶泡沬材料发泡效果的影响#许丰瑞,李刚,孙希路,马凤国鄢鄢(青岛科技大学,橡塑材料与工程教育部重点实验室,山东青岛266042)摘要:以曱基乙烯基硅橡肢为生肢,白炭黑为填料制得混炼肢,以过氧化二苯曱酰(B P O)和过氧化二异丙苯(D C P)为硫化剂,采用二次硫化工艺制备了硅橡肢泡沫材料。

考察了硫化剂B P O与D C P的配比对硅橡肢泡沫材料性能及发泡效果的影响。

结果表明,相比一次硫化工艺,二次硫化工艺能有效提高硅橡肢泡沫的力学性能并达到较好的发泡效果。

当BP O与D CP的质量比为0.8:4时,制得的硅橡肢泡沫材料泡孔相对较大,且泡孔分布较均匀、泡孔壁较薄、孔隙度高,发泡效果最佳。

关键词院硅橡肢,泡沫,发泡,硫化中图分类号:TQ333.93 文献标识码: A doi 院 10.11941/j.issn.1009 -4369.2017.06. 005与许多常规的聚合物泡沫材料相比袁硅橡胶 泡沫材料不仅具有卓越的耐热性能、良好的化学 稳定性、稳定的电性能,还具有较低的密度、良好减震、隔音、隔热及密封等功能,适用温度范 围广,因此在航空航天、交通运输、建筑材料等 领域都有较广泛的应用。

在硅橡胶中添加发泡剂、硫化剂、无机填充 剂微粉均匀混合先制得混炼胶,混炼胶再经加热 硫化、发泡,可制得热硫化硅橡胶泡沫材料。

交 联剂、发泡剂、硫化温度对硅橡胶泡沫材料的硫 化速率与发泡速率是否匹配起决定性作用[1-5]。

采用一次硫化工艺制备硅橡胶泡沫材料时,材料 存在硫化程度低、质量稳定性差、密度不易控 制、泡孔不均匀等问题,因此需进行二次硫化。

即先采用与发泡剂易匹配的过氧化二苯甲酰(B P O)进行一次预硫化,然后再采用过氧化二 异丙苯(D C P)进行二次硫化,以提高材料的硫 化程度,并制备出泡孔结构稳定的泡沫材料咱6-7]。

厚橡胶制品硫化配方设计要点

厚橡胶制品硫化配方设计要点

厚橡胶制品硫化配方设计要点主要考虑以下几个方面:

1. 橡胶材料选择:根据所需制品的特性和用途,选择合适的橡胶材料,如天然橡胶、合成橡胶或两者的混合物。

2. 硫化剂选择:根据橡胶材料的特性和要求,选择合适的硫化剂,如硫、硫化物(如硫化亚砜、硫化二乙基)、过硫酸盐等。

硫化剂的选择将直接影响硫化性能和硫化速度。

3. 加速剂和活性剂选择:加速剂和活性剂可加快硫化反应速度,促进交联反应进行。

根据橡胶材料的特性和要求,选择合适的加速剂和活性剂。

常用的加速剂有硫化酰胺、硫酚类等,活性剂如氢化二苯并噻唑等。

4. 填料和增韧剂选择:根据制品的要求和性能,选择合适的填料和增韧剂来增加制品的硬度、耐磨性、强度等。

常用的填料有炭黑、白炭黑、二氧化硅等,常用的增韧剂有醇酸树脂、聚氨酯等。

5. 抗氧剂和防老剂:为了提高橡胶制品的耐老化性能,可以添加适量的抗氧剂和防老剂。

6. 调整硫化温度和时间:硫化温度和时间将直接影响硫化反应的进行和制品的性能,根据橡胶材料的特性和要求,合理调整硫化温度和时间。

7. 混炼过程:控制混炼过程中的搅拌速度、温度和时间,确保橡胶材料、硫化剂、加速剂等充分混合,避免出现不均匀的情况。

在设计厚橡胶制品硫化配方时,应综合考虑材料特性、制品性能要求以及硫化过程的控制等因素,确保制品的质量和性能。

如何解决橡胶并用、橡塑并用硫化速率不匹配引起的硫化不相容性?

如何解决橡胶并用、橡塑并用硫化速率不匹配引起的硫化不相容性?橡胶并用、橡塑并用示例改进橡胶加工性能的例子:EPDM/酚醛树脂,提高EPDM的粘性;CR/BR,以改进CR之压延、成型性能;CR中加入少量低分子聚乙烯,降低CR的焦烧倾向;在树脂硫化的IIR中用少量CR或CSM,代替氯化亚锡,可加快硫化速度;在合成橡胶中加NR,改善合成橡胶的一般加工性能;在SBR中加5~20份PE可减少SBR胶料的收缩率。

典型橡塑并用的例子:PVC与橡胶的共混物:NBR/PVC与NBR相比,强度、阻燃性、耐磨性、耐溶剂性、耐臭氧龟裂性能均有提高,加工性能及海绵的发泡性能有明显改善;PE与橡胶共混物:PE与NR等多种橡胶掺合具有良好的效果;高苯乙烯与橡胶共混物:高苯乙烯与橡胶共混材料强度高、耐磨,加工容易,压延、压出半成品表面光滑。

EPDM/PP制作tpv热塑性弹性体。

解决硫化速率不匹配引起的硫化不相容性的办法有下列几个方法:(1)选择合适的硫化体系。

只有硫化剂溶解于橡胶时,橡胶才能硫化。

不同的橡胶、不同的交联体系中,反应能力、硫化剂溶解度不同,引起共混物中多相的硫化速度各不相同,硫化助剂在各相中的分布不均匀,经常出现两相硫化速度不同步,使两相硫化程度显著不同,使共混物硫化胶性能低劣。

在高不饱和橡胶与低不饱和橡胶并用时,必须选择在两者中溶解度相差较小的硫化体系,特别是要选择合适的促进剂,才有利于改善硫化相容性。

例如,用“硫黄/过氧化物/促进剂DM/促进剂D”复合硫化体系,可以改善NR/EPDM共混硫化胶的强度和耐老化性能。

选用树脂、多卤芳香族化合物等极性较大的化合物,也可改善硫化不相容性。

如在EPDM/BR中增加脂肪族或芳香族树脂,明显地改善了硫化胶的性能。

(2)对橡胶进行化学改性。

在EPDM与高不饱和橡胶并用时,EPDM通过卤化、磺化、羧基化、酸酐改性等方法在EPDM 中引入活性基团,改善了共混体系的相容性,提高了硫化速率,并用硫化胶的各项性能均有明显的改善。

橡胶配合剂体系介绍

补强

在橡胶中加入一种物质后,使硫化胶的 耐磨性、抗撕裂强度、拉伸强度、模量、抗 溶胀性等性能获得较大提高的行为。凡具有 这种作用的物质称为补强剂。

填充

在橡胶中加入一种物质后,能够提高橡胶 的体积,降低橡胶制品的成本,改善加工工 艺 性能,而又不明显影响橡胶制品性能的行 为。凡具有这种能力的物质称之为填充剂。

特点:是酸碱自我并用型,有噻唑类的优点,又克服了 焦烧时间短的缺点。诱导期长,硫化速度快,硫化曲 线平坦,适用于快速硫化和厚制品硫化。

我司产品:CBS-80,TBBS-80,NOBS-80

1 硫化体系

促进剂

1.2.3 二硫代氨基甲酸盐类

品种:TDEC:二乙基二硫代氨基甲酸碲 ZDMC(PZ):二甲基二硫代氨基甲酸锌 ZDEC:二乙基二硫代氨基甲酸锌 PX:乙基苯基二硫代氨基甲酸锌

我司产品:TMTD-80(二硫化四甲基秋兰姆), DTDM-80(4,4-二硫代二吗啉) DPTT-80,TBzTD-75, CV-50

1 硫化体系

硫化剂

1.1.3金属氧化物

说明:常用的是ZnO和MgO,该硫化剂制品耐高温, 但硫化速度慢。

适用胶种:CR、CSM、ECO及T等。

我司产品: MgO种:对制品耐高温性要求不高的二烯烃类橡胶。 NR、IIR、EPDM、NBR、SBR

我司产品:S-80;IS-60/G;IS-90/G;SAT-150

1 硫化体系

硫化剂

1.1.2含硫化合物

说明:含硫化合物也称为硫磺给予体,硫化时释 放游离硫,产品以单硫链为主,制品能耐高温。

适用胶种:一般用于二烯类橡胶的硫化,也可用 于IIR、EPDM等。

1 硫化体系

硫化剂

1.1.4 过氧化物

橡胶试验胶料配料、混炼操作规程

橡胶试验胶料配料、混炼操作规程1. 引言橡胶试验胶料是用于进行橡胶制品试验的材料。

为了获得准确的试验结果,需要按照一定的配料和混炼操作规程进行操作。

本文档旨在规范橡胶试验胶料的配料和混炼操作,确保试验结果的可靠性和一致性。

2. 配料要求2.1 胶料选择:根据试验需求,选择合适的橡胶品种作为胶料。

常用的橡胶品种包括天然橡胶(NR)、丁苯橡胶(BR)、丁腈橡胶(NBR)等。

2.2 辅助材料选择:根据试验要求,选择适当的辅助材料。

常用的辅助材料包括硫化剂、活化剂、加工助剂等。

根据实际需求,可以在辅助材料中添加填料、防老剂等。

2.3 配料比例:根据试验要求确定各个胶料和辅助材料的配料比例。

配料比例可以根据试验经验,也可以通过试验研究确定。

3. 混炼操作规程3.1 批量计算:根据试验需求,计算出所需要的胶料和辅助材料的混炼量。

3.2 混炼设备选择:根据试验胶料的混合方式选择合适的混炼设备。

常用的混炼设备有开炼机、密炼机等。

3.3 混炼温度控制:根据胶料和辅助材料的特性,控制混炼温度。

一般来说,混炼温度要低于橡胶的热分解温度,以避免胶料的热分解。

3.4 混炼时间控制:根据试验胶料的特性,控制混炼时间。

混炼时间过短会导致胶料未充分混合,混炼时间过长则会导致胶料过度磨损。

3.5 混炼顺序控制:根据试验要求,按照一定的顺序加入胶料和辅助材料。

一般来说,先加入胶料,再加入辅助材料,最后加入填料或防老剂。

3.6 混炼操作记录:在混炼过程中,记录混炼温度、时间、操作顺序等关键参数。

混炼操作记录可以作为参考,保证混炼操作的一致性。

4. 结论本文档规范了橡胶试验胶料的配料和混炼操作规程。

在进行橡胶试验时,按照本文档的规定操作可以确保试验结果的可靠性和一致性。

同时,混炼操作记录的准确记录也有助于对试验结果的分析和复现。

希望本文档对橡胶试验工作有所帮助。

Reference[1] 橡胶制品试验胶的混炼操作规程和配料规定,中国橡胶工业协会[2] 橡胶试验方法,中国标准出版社。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2-二丁基胺-4,6二硫醇均三嗪(硫化劑DB)

外觀:白色粉末

CAS:29529-99-5

EINECS:249-682-3

効果

使用量

効果:

作為含鹵橡膠硫化劑;橡膠與金屬粘合劑;

含鹵聚合物與二烯橡膠共交聯劑;

金屬表面有機鍍膜;

油品極壓,抗磨,熱穩定劑;

鋰電池電極材料。

優點:

極大地提高制品的耐熱性,同時具有很好的耐水性與耐油性;

能改善制品的壓變性能;

附合美國FDA,歐盟REACH;

應用于PVC制品,具有優良的耐熱性,耐水性,能大大地提高了PVC的耐熱性,且對PVC制品的壓變性有著極大的改善;特別應用于PVC/NBR橡塑合金料,本硫化劑能起著共交聯性,使其兩者并用發揮出更大的互補作用。

在氟橡膠與氯醚復合膠管中,可以作為共交聯劑,使兩者粘合與塑料的內添加熱硫化粘合劑。

DB

BZ

CTP

MgO

ACM

0.3~1.2

0.5~1.5

0~1.0

-

CO,ECO

0.3~1.0

-

0~1.0

3.0

CIIR

1.0~2.0

-

-

0.3~0.5

PVC

3.0~5.0

-

-

8.0~10

DB

DTDM

ZNO

TBAB

NBR/PVC

0.8~1.5

-

3.5

-

FKM/NBR

2.0~4.0

2

5

1.2~2.4

FKM/ECO

0.8~2.0

-

-

1.2