NMFC分解炉冷态投料法

氨分解炉胆设备工艺原理

氨分解炉胆设备工艺原理简介氨分解炉胆设备是一种通过氨气的分解来产生氢气的反应器。

氨气在高温下分解成氢气和氮气,反应的化学方程式为:2NH3 → 3H2 + N2利用这一反应可以产生大量的氢气,该过程广泛应用于电力、化工、能源等领域。

下面将介绍氨分解炉胆设备的工艺原理。

工艺原理氨分解炉胆设备主要由氨气供应系统、加热系统、反应器系统、冷却系统、氢气收集系统等组成。

其中反应器系统是实现反应过程的关键部位,其结构一般由炉胆、反应器内壳及隔板组成。

反应器结构炉胆炉胆是氨分解炉反应器系统内的主要部分,其结构设计主要考虑炉胆对氨分解反应的影响。

炉胆一般由炉胆壳体、炉胆盖、产氢口、储氢室、排放口等组成。

炉胆壳体一般采用钢板或合金钢管制成,壳体厚度一般在20mm以上,以满足炉胆的承压要求。

炉胆盖则通常采用活动式或半球型结构,以便于检修设备。

产氢口是连接氢气收集系统和炉胆的通道,其位置一般与炉胆盖相对应。

储氢室是用来暂存产生的氢气的,防止氢气过量溢出。

排放口则用来排放产生的副产品氮气和残余气体。

反应器内壳反应器内壳一般采用不锈钢材质制成,其目的是防止氨气对炉胆进行腐蚀,同时也可以提高反应的效率。

内壳外表面会铺设一层加热管,用来对反应器进行加热。

隔板隔板是反应器内壳的支撑部分,其间隔距离、数量和大小会影响反应器内气体的流场,进而影响反应炉的反应效率,因此选择适宜的隔板结构是重要的。

反应过程反应过程一般分为加热、分解两个阶段。

加热阶段在加热阶段,会在炉胆下方通入氨气,然后通过外部加热管对反应器进行加热,达到所需的反应温度,一般为800℃到1200℃之间。

分解阶段在达到反应温度后,氨气开始分解,产生氢气和氮气。

产生的氢气会从产氢口进入氢气收集系统中,而氮气和一部分残余气体则会从排放口排出。

结论氨分解炉胆设备利用氨气的分解产生大量的氢气,是一种重要的氢气生产方式。

通过适当的反应器结构设计和控制反应过程,可以获得更高的反应效率和产氢量。

材料工程技术专业《MFC分解炉》

MFCMitsubishi Fludied Calciner分解炉系列MFC分解炉是日本三菱重工和三菱矿业及水泥公司共同研制的。

第一台MFC分解炉是1971年在日本东谷水泥厂Φ×65m 多波尔预热器炉上被采用。

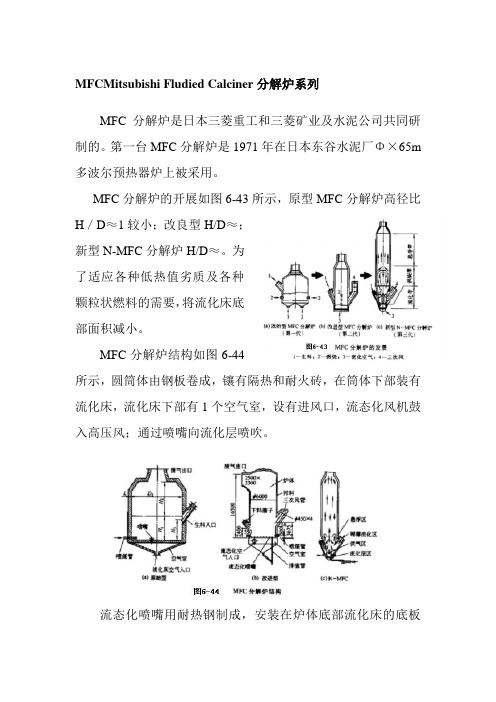

MFC分解炉的开展如图6-43所示,原型MFC分解炉高径比H/D≈1较小;改良型H/D≈;新型N-MFC分解炉H/D≈。

为了适应各种低热值劣质及各种颗粒状燃料的需要,将流化床底部面积减小。

MFC分解炉结构如图6-44所示,圆筒体由钢板卷成,镶有隔热和耐火砖,在筒体下部装有流化床,流化床下部有1个空气室,设有进风口,流态化风机鼓入高压风;通过喷嘴向流化层喷吹。

流态化喷嘴用耐热钢制成,安装在炉体底部流化床的底板上,喷嘴间距202122021。

流化床的底板及钢管用普通钢材制造,耐热钢喷嘴点焊在钢管上,底板上浇注耐火浇注料,只把喷嘴露出来。

流化床设有排渣管道,用于排除预热器及分解炉耐火材料剥落的碎块以及三次空气带来的大颗粒熟料。

1、原型MFC分解炉MFC炉工作原理:被预热的生料,从自下而上数第二级旋风筒进入分解炉内,由篦冷机抽吸的热空气一局部降温到350℃以下,经高压鼓风机及流态化喷嘴至流化床底部;大局部进入炉内流化床的上部;燃烧后的烟气由炉上部进入最低一级旋风筒,即第一级旋风筒。

燃料喂入流化床内,与生料混合并进行裂解,随后进入流化床上部的自由空间,在篦冷机来的三次空气作用下继续燃烧。

炉内过剩空气系数一般在~范围内,由炉内出来的尚未燃烧的可燃成分,经斜烟道同窑尾出来的烟气混合,在上升烟道及最低级旋风简内继续燃烧,并用于生料分解。

炉温在800~850℃之间,温差在±10℃之内,煅烧稳定,没有局部高温,不易发生黏结故障。

炉断面热负荷最高可达×106 J/m2·h。

由于流化床的鼓风压力在10~152。

由于燃料在炉内滞留时间较长,适合于使用各种低热值及颗粒状燃料。

MFC分解炉经使用后发现炉底流化床面积很大,通过流化床最低风速要控在/s以上,造成流化空气和三次空气比高于3:7,故一方面使通过的三次空气回收热量减少,造成整个分解窑系统热耗增高;另一方面由于流化床面积大,形成稳定流化层厚度很难,使炉内煅烧条件恶化。

水泥分解炉低氮燃烧过程数值模拟与优化研究

simulated actual value was 142.4 ppm. The optimization model has a good fit and can be

used for the preliminary analysis and prediction of NO concentration at the outlet of

furnace were simulated via the Fluent software. The effects of raw material angle, tertiary

air velocity and tertiary air temperature on combustion process and NO generation were

绪

论 .................................................................................................................... 1

1.1 研究背景 ................................................................................................................... 1

1.3.1 流场研究进展 .................................................................................................... 3

氨分解炉基本知识

氨分解炉基本知识1、氨分解炉工艺氨槽--过滤器--汽化器(电加热)--中间缓冲罐--减压系统(有美国进口减压阀,调节压力)--氨分解炉(氨阀--热交换器《套管》--炉胆--热交换器《套管》--水冷却器)--氨分解炉纯化。

2、分解炉是什么形状炉胆250立方是圆形梅花状炉胆,直径108不锈钢管材质是Cr25Ni20(310S 也俗称2520)直径108毫米的管子1.5米可以产10立方氨分解气,内装四川西南化工院的Z204型号镍触媒(形状圆柱体直径19*高19*内径9毫米)250立方炉胆一般装250*1.2=300公斤镍触媒 500立方纯化一般装500*1.2*2=600公斤分子筛镍触媒一般市场价格120元/公斤分子筛(进口美国UOP)45元/公斤3、镍触媒分子筛一般多久更换镍触媒一般3年以上分子筛一般2。

5年以上。

氨分解炉部分露点-10度残氨0.1%纯化后露点 -60度残氨3ppm4、炉子是几区加热250立方氨分解炉可控硅控制双区加热电阻丝是扁带材质Cr20Ni80(俗称2080)上海合金厂的电阻丝盘绕在圆形炉体四周5、炉子功率多少氨分解炉额定功率250KW 氨分解炉工作温度800-850度之间一般调在820度6、纯化怎么工作纯化我们是1和2组切换工作,工作温度常温,一般我们建议厂家24小时切换一次切换后把另一组塔再生(意思是加热,加热温度350度 8-10小时再生流量计开到总气量的10% 时间到后关闭电源和再生阀门, 500立方需要开到50立方,所以一般500立方氨分解炉实际只能用到450立方)备注:如果氨分解炉保温的时候一定要把排污阀打开。

不打开炉子里面的压力会升高。

有安全隐患,这部分你可以说我们调试人员在调试的时候会详细给你们培训。

氨分解炉的安全操作规程

氨分解炉的安全操作规程

(退火工段)

1. 氨蒸发器液氨储量小于氨蒸发器容积的50%,使液态氨充分气化后再进入热交换器。

2. 热交换器严禁结冰,必须液态氨充分气化后附带部分热量后再进入氨分解炉,以防止镍触媒中毒。

3. 氨一次进氨压力为0.3~0.5MPa(汽化器压力显示)

4. 二次近氨压力为0.05MPa左右(减压阀压力显示)

5. 纯气出口压力小于0.01MPa(纯气流量计压力显示)

6. 氨分解炉的分解温度为800℃~830℃,严禁低温分解。

7. 工作与再生的转换要求24小时转换一次,规定每天的白班早8:00进行干燥器的工作与再生的转换。

8. 干燥器的再生温度设定为300℃,早8:00开始加热,下午16:00结束加热然后吹冷待用直至下次转换。

9. 再生气体量小于5m³/h

10. 每班至少检查一次纯气质量,ph值不得大于9(正常应为ph值=7 即气体为中性状态)

11. 分解炉专职操作员为:650电退刘立刚梁喜刘奇煤气退火王子山李振华贺伟400电退李政

退火工段宣

2011年8月20日。

氨分解炉安全操作规程

氨分解炉平安操作规程

1.由液氨瓶把液氨注入蒸发器内,注意观察液面位置上下,使其保

持在规定的高度范围内。

2.氨分解炉炉温应控制在800-850度,并应随时注意炉温变化情况,

经常检查分解炉的流量、压力以及电器、仪表运转等是否正常,并半小时记录一次,核对使用氨分解气的各个热处理炉流量的大小是否正确,应保证气体的正常供给。

3.液氨输入蒸发器压力应控制在0.2-0.4Mpa,分解炉内压力控制在

0.5Mpa左右。

4.遇到临时停电或电气故障,应密切注意氨分解炉炉温,当发现炉

温下降到750度一下时,用气的退火炉应停顿使用氨分解气体〔此时可采用氢气瓶或氮气瓶的措施〕。

5.氨分解炉停炉时,应先关闭液氨,待蒸发器内液氨逐步蒸发完以

后,再关闭电闸。

6.液氨瓶、氮气瓶或是氢气瓶在使用时注意不要全部用尽,应剩余

少量气体。

7.氨分解设备的各种装置应定期检查。

8.氨分解房内如遇液氨大量溢出,操作人员必须戴上防毒面具〔注

意应先拉出去活性炭容器底部的橡胶塞〕和防护服,再进展紧急处理〔如关闭液氨瓶、堵塞漏气部位等〕。

9.操作人员如因氨气刺激而发生昏倒现象,应立即抢救并离开现场,

同时必须用清水不断洗其眼部。

10.

11.【本文档内容可以自由复制内容或自由编辑修改内容

期待你的好评和关注,我们将会做得更好】

12.

13.。

光伏硅料环节技术路线及设备梳理

光伏硅料环节技术路线及设备梳理光伏硅料环节的技术路线主要包括以下几种:

1. 改良西门子法:通过氯气和氢气反应生成三氯氢硅,然后将其与氢气反应生成多晶硅。

这种方法的优点是工艺成熟、设备简单、投资少、产量高,是目前主流的生产方法。

2. 硅烷法:通过硅烷气与氢气反应生成多晶硅。

这种方法的优点是原材料利用率高、电耗低、生产成本低,但工艺控制难度较大,设备成本较高。

3. 流化床法:通过液态硅烷在流化床中气固相反应生成多晶硅。

这种方法的优点是生产效率高、节能环保、设备成本低,但工艺控制难度较大,需要较高的技术水平。

在设备方面,光伏硅料环节的主要设备包括:

1. 改良西门子法设备:三氯氢硅合成炉、三氯氢硅精馏塔、还原炉、冷凝器、干燥器等。

2. 硅烷法设备:硅烷合成炉、硅烷精馏塔、多晶硅还原炉、冷凝器、干燥器等。

3. 流化床法设备:流化床反应器、加热器、冷凝器、干燥器等。

以上信息仅供参考,具体的技术路线和设备选择需要根据实际情况进行评估和选择。

第六章 窑外分解炉详解

2、按分解炉内气流的主要运动形式分类

旋流式、喷腾式、悬浮式及沸腾式、旋 流喷腾式。 依靠“旋风效应”、“喷腾效应”、 “悬浮效应”,“流态化效应”。

第二节,分解炉中的各种效应

一、旋风效应 旋风效应是旋风型分解炉内气流作旋回运动,使物 料滞后于气流的效应。 悬浮于气流的物料,由于旋转运动,受离心力的作 用,颗粒和质量较大的物料及气流容易达到炉边, 与炉壁碰撞失速、坠落,至缩口再被气流带起,形 成向前推动的作用,前面的气流将粉料留下,而后 面的气流又继续推向前进,总的运动趋向是还是顺 着气流,但料粉的运动速度却远远地落后气流速度, 造成物料在炉内的滞留现象,料粉愈细,滞留愈短, 料粉愈粗,滞留愈长。

1、熟料形成的工艺特点 2、回转窑对工艺要求的适应性 3、回转窑热工布局 4、窑外分解技术的产生

第二节 分解炉的结构和工艺流程

一、分解炉的结构

二、预分解窑的工艺流程

三、石川岛公司

MFC型日本三菱公司

RSP型日本小野田 KSV型日本川琦公司 FLS型丹麦史密斯 DD型日本神户制铁公司

(4)、全燃烧区(Ⅳ区)炉顶部圆筒体,主 要作用是使未燃烧的10%左右的燃料继续燃烧 并促进分解。 气体和生料通过Ⅲ区和Ⅳ区间缩口向上喷腾直 接冲击到炉顶棚,翻转向下到出口,使气料搅 拌和混合,达到完全燃烧和热交换。 DD分解炉设置气料反弹室,有利于气料产生搅 拌和混合,增加了气料在炉内的停留时间,达 到完全燃烧和改善热交换,防止炉内的偏流现 象。炉下对称的三次风管以及顶部两根出风管, 都是向炉心径向安装,有利于产生良好的喷腾 运动和降低炉内压力。 此外4个主喷嘴,从三次风管上部两侧直接喷 入三次氧气流中,点火条件好,适合劣质煤。

附录 氨分解炉操作手册

附录:AQ/FC系列液氨制氢炉/纯化装置操作指导手册1、液氨制氢炉概述氨分解总流程:液氨瓶→液氨汇流排→双回路液氨减压装置→液氨分气缸→液氨制氢炉/纯化装置→氢气分气缸→氢气氮气配比器→烧结炉高纯度的氢氮混合气是一种良好的还原性保护气体,可用于零件退火,脱碳处理及铜基、铁基粉末冶金烧结.液氨制氢炉工作原理:液氨气化后(氨气压力:<0.1MPa)在750℃—850℃情况下,经催化剂(镍催化剂)作用,分解为氢气和氮气,并吸收热量.2NH3→3H2+N2液氨制氢炉需注意的安全事项:⑴、液氨进入液氨制氢炉必须是气态的!为达到此目的,有以下3个措施:液氨储罐出口须装有减压阀,经有效减压后氨气压力小于0。

2MPa;液氨储罐和液氨制氢炉连接管路距离大于5m;液氨制氢炉设备装有汽化器,并能有效工作。

⑵、氨气是一种对人体粘膜有刺激性的化学气体,分解后的氮气是一种使人窒息的气体,氢气是一种易燃、易爆还原性极强的气体,因此,设备现场必须良好通风,5m范围内不得有明火,所有氨源处必须配置水源,作为氨泄露的应急措施.⑶、液氨制氢炉必须安全可靠接地,接地电阻<0。

5欧姆。

2、液氨制氢炉设备基本参数AQ/FC系列液氨制氢炉/纯化装置设备基本参数:工作压力:<0。

1Mpa;工作温度:800℃—850℃液氨消耗:12kg/h原料氨气:符合《液体合成氨》规定一级品要求;含水量:≤2000PPm纯化后氨分解混合气:露点:≤—10℃残氨: ≤5PPm出口压力:<0。

1Mpa;3、液氨制氢炉/纯化装置设备工作原理:AQ液氨制氢炉采用镍催化剂加热分解液氨;FC纯化装置采用专用干燥剂物理吸附混合气中水分和残氨.其工作流程如下图:AQ 液氨制氢炉为单式流程:液氨→汽化器→减压阀→热交换器→制氢炉炉胆(镍催化剂加热分解液氨)→热交换器→冷却器→分解氨其中:冷却器后设放空阀旁路,方便停炉时分解氨排放。

为实现热交换,设备配置冷却水。

水冷却流程:冷却水→冷却器进水口→冷却器→冷却器出水口→汽化器进水口→汽化器→汽化器进水口→室外(液氨瓶水池)FC纯化装置为复式流程:Ⅰ组工作,Ⅱ组再生,通过阀门操作可进行工作再生切换.FC纯化装置Ⅰ组工作流程:冷却器分解氨→Ⅰ组进工作阀→干燥器(专用干燥剂物理吸附混合气中水分和残氨)→Ⅰ组出工作阀→纯气出口阀→纯气流量计→纯化后氨分解混合气其中:纯气出口阀前设取样阀,用于检测纯化后氨分解混合气的露点及残氨含量。

分解炉

日本小野田RSP分解炉炉型结构:由预燃室SB,分解室SC和混合室MC组成;与窑联接方式:离线旁置型,SC室单独设置,MC室通过缩口与烟室联接;特点:SB:10~15%三次风进上部旋流腔,作为煤粉燃烧的外风,与煤粉混合着火,起助燃和稳火作用;SC:85~90%三次风吹送热生料,将C3喂入的热生料分散到SC室内,在旋流的作用下,SC室边壁形成防止过热引起粘料的低温保护区,中心形成高温的强化燃烧区。

SC室操作不合适,会引起局部过热导致粘结或烧坏设备。

混合室MC从SC室下端以旋转气流夹带生料进入混合室,与窑尾的喷腾窑气相混合,分解率达90%以上。

该炉对燃煤适应性较强,可烧劣质煤及无烟煤,但结构复杂,阻力较高。

天津院设计的TSD分解炉是带旁置预燃室分解炉,旁置预燃室类似于RSP的SC室,预燃室可以高温操作,低挥发份煤能较好地着火、稳燃和快速燃,大大缩短煤粉燃尽所需的时间。

该炉适合于烧低挥发份的无烟煤。

1、DD、TD、TDF属于同一类,一代更比一代好,双喷腾,脱硝。

2、RSP、TSD相似,都是由预燃室SB,分解室SC和混合室MC组成。

是唯一明焰燃烧的分解炉。

以前RSP炉的MC室设计太小了,对MC的混合作用认识不足,后来国内天津院的TSD的主炉TD比MC合理多了。

3、CSF、TWD、CDC相似。

都是涡流喷腾型。

4、NMFC、TFD都是采用流态化床。

两步到位,一般是离线型布置。

5、Prepoel和Pyroclon都是属于管道式分解炉,旋喷结构。

6、KSV与DD炉相似,但三次风入炉方式不同,一是切线,一是轴线CDC是属于涡旋喷腾(双喷腾)结合型分解炉。

有两种型式,一种是在线,适合烧烟煤,还有一种是半离线型,就是在CDC主炉旁加了一个旁置预燃炉,适合烧无烟煤。

不管怎样说,成都院的CDC炉设计还是非常合理的,物料与气体的停留时间都比较长,石灰石的分解效率还是比较高的。

CDC炉就是NSF炉的变形,把出口改成的U形管,从而解决了用低质煤时反应时间问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耐磨实用材料!!铸石

铸石管!通径 "#$%&’$(( 复合式 "夹套式 铸石板)厚度 *#%’#(( 按需加工

-!".A"

操 作 时 ! 要 注 意 以 下 几 点 #! 投 料 时 ! 后 排 风 不 可拉风过大 ! 以所投物料能悬浮为原则 " 拉风大 ! 系 统被带走的热量多 ! 窑况不稳 ! 且预热器部分风速 高 ! 煤粉停留时间短 ! 一部分未燃尽的煤粉还会被带 入上一级旋风筒内 !增加堵塞的危险 " "投料和喂煤 的顺序一定是先投料 ! 然后向 %89: 炉内喂煤 ! 以免

浙江春江集团 ! 杭州铸石厂 "

电话 ! 传真 "#$%&’()**++&,-. )**++&,,.

#$/’*,$)%’)’&$. #$/’*0),’)’&$)

地 址 ! 浙江富阳市迎宾路 **1’#*’’-$$/ 联系人 ! 顾厂长 徐科长

!""#$%&$’"

- !2 -

!"#$ 分解炉冷态投料法

方振锋 ’!魏广良 ’!王林海 !

*’$ 七里岗水泥厂 ! 河南 新密 中图分类号 !()’*!$+!!$!+ 文献标识码 !,

#2!?*" (!$ 金龙水泥股份有限公司 ! 河南 郑州

文章编号 !’""!-./**0!""#1’"-""!2-"’

#2""+! &

七里岗水泥 厂 ’ """345 烧低挥发 分 煤 生 产 线 6’7! 为尽快投运 %89: 炉 ! 直接分料投炉 ! 采取在冷态下 投运 %89: 炉的投料手段 !取得了较好的效果 " 具体 操作方法如下 # 回转窑系统检修过后 ! 烘窑升温 ! 开启流化风 机 ! 风 门置于 #"+ $ 防止 升 温 期 间 未 燃 尽 的 煤 粉 沉 积 % 结焦于流化床面 &’ 当窑尾温度 "."", !系统具备 投料条件时 ! 调整流化风 机风门 ! 置 于 /"+ ( 开 启 高 温风机 ! 转速为 ’ """;4<=> ( 调整篦冷机用风 ( 调整 :# 分 料阀 ! 向 %89: 炉内 分料 ?"+ ( 投 料 以 ?"34@ 起 步 $ 正 常 投 料 量 为 /"34@A! 窑 速 !$#;4<=>! 观 察 流 化 床 温 度有上 升趋势 ! 预热 器部分 压 力 正 常 时 B 即 向 %89: 炉内喷入煤粉 ) 由 于 投 料 初 期 !出 窑 熟 料 少 !热 焓 低 !三 次 风 温 亦低 ! 喷入的煤粉不能立即在 %89: 炉内着火 ! 但由 于预热器内部的耐火砖蓄积了热量 ! 生料经过预热 器的预热 ! 已达到或接近煤粉的燃点 " 从 :# 下来的部 分预热物料 ! 进入 %89: 炉内和煤粉在三次风及流 化风机的共同作用下 ! 强烈返混循环 ! 当煤粉达到一 定温度和浓度后 ! 进行部分燃烧和生料的部分分解 " 而物料和未燃尽的煤粉 ! 随气流通过上升管道 ! 进入 原分解炉同窑尾出来的含有过剩空气的高温烟气混 合 ! 继续 燃烧 % 分解 * 这 过 程 称 为 二 次 到 位 &! 从 而 完 成整个燃烧 + 换热和分解过程 ! 达到较高的物料分解 率 ! 来保证窑的正常煅烧 " %89: 炉内的煤粉着火时 间一般为系统投料 % 喂煤 !"<=> 以内 " 着火后 ! 流化 床温度及 %89: 炉出口温度迅速上升 ! 达到正常值 * 控制 %89: 炉出口温度 #."", ! 流化床温度 /’",

%89: 炉冷态投料法 !简单 % 快捷 ! 减少了许多操

作程序 ! 提高了 %89: 炉的投运率和系统运转率 ! 确 保了窑内热工制度的迅速建立 ! 保证了熟料的煅烧 质量 " 参考文献 !

6’7

禹小明 ! 魏广良 ! 田国全 $ 优化 %89: 分解炉结构及操作的几点措 施 6C7$ 水泥 !!""# !** &#!#-!2$

预热器部分出现爆燃 ! 严重时堵塞预热器 " #%89: 炉内喂煤应为手动操作且加煤不可过多 ! 一般是正 常喂煤量的 ’"/ ! 以防止压床 ! 影响 %89: 炉的应 用 " 煤粉喂入的原则 # 看流化风机出口压力的最高 值 ! 若此值持续上升 ! 说明喂煤多 !应减小喂煤量 " $ 刚投料时 !有一部分未燃尽的煤粉经过 :2 的收集 ! 随 物料进入窑内继续燃烧 ! 提高了窑内温度 ! 但却影响 窑内熟料的三率值 ! 使 !" %# 降低 B$ 升高 ! 操作员对 此应心中有 数 ! 控制窑内 温 度 ! 保 持 窑 速 ! 防 止 窑 内 物料烧流 !侵蚀窑衬 " 随 着 熟 料 的 出 窑 !篦 冷 机 的 开 启 !二 %三 次 风 温 逐渐提高 ! 煤粉在 %89: 炉内的燃烧也稳定起来 ! 这 样 ! 回转窑内和窑尾部分的热量互为影响 ! 热工制度 逐渐稳定 ! 一般投料 ’@ 左右 ! 调整其他参数 ! 窑系统 即可转入正常煅烧状态 "