冻干工艺开发和配方特性研究-王德潜

(整理)冻干工艺研究汇.

(整理)冻干工艺研究汇.一、冷冻干燥过程研究真空冷冻干燥是先将制品冻结到共晶点温度以下,使水分变成固态的冰,然后在适当的温度和真空度下,使冰升华为水蒸气。

再用真空系统的冷凝器(水汽凝结器)将水蒸气冷凝,从而获得干燥制品的技术。

该过程主要可分为:制品准备、预冻、一次干燥(升华干燥)、二次干燥(解吸干燥)和密封保存五个步骤。

1 产品预冻1.1 制品的玻璃化玻璃化的作用。

近年来,人们已经逐渐地认识到,凡是成功的低温保存,细胞内的水均以玻璃态的形式被固化,在胞内不出现晶态的冰。

玻璃化是指物质以非晶态形式存在的一种状态,其粘度极大,分子的能动性几乎为零,由于这种非晶体结构的扩散系数很低,故在这种结构中分子运动和分子变性反应非常微弱,不利的化学反应能够被抑制,从而提高被保存物质的稳定性。

玻璃化的获得。

在产品预冻时,只要降温速率足够快,且达到足够低的温度,大部分材料都能从液体过冷到玻璃态固体。

“足够快”的意思是在降温过程中迅速通过结晶区而不发生晶化,“足够低”指的是必须把温度降到玻璃化转变温度Tg以下。

对于具有一定初始浓度的细菌制品,其预冻过程一般通过“两步法”来完成。

第一步是以一般速率进行降温,让细胞外的溶液中产生冰,细胞内的水分通过细胞膜渗向胞外,胞内溶液的浓度逐渐提高;第二步是以较高速率进行降温,以实现胞内溶液的玻璃化。

此法又称“部分玻璃化法”。

当初始浓度为A的溶液(A点)从室温开始冷却时,随着温度的下降,溶液过冷到B点后将开始析出冰,结晶潜热的释放又使溶液局部温度升高。

溶液将沿着平衡的熔融线不断析出冰晶,冰晶周围剩余的未冻溶液随温度下降,浓度不断升高,一直下降到熔融线(Ta)与玻璃化转变曲线(Tg)的交点(D点)时,溶液中剩余的水分将不再结晶(称为不可冻水),此时的溶液达到最大冻结浓缩状,浓度较高,以非晶态的形式包围在冰晶周围,形成镶嵌着冰晶的玻璃体。

1.2降温速率与预冻温度预冻速度决定了制品体积大小、形状和成品最初晶格及其微孔的特性,其速度可控制在每分钟降温1℃左右。

冻干制剂工艺的探索

冻干制剂工艺的探索A Clinical Study on Sandostatin Combined with Vasopressin inthe Treatment of Esophageal Variceal BleedingZhu Renmin Liu Youli*Dep artment of Digstion,N anj ing General H osp ital of P L A,N anj ing210002;*X uanz hou Municip al H osp ital,X uanz hou242000Abstract The therapeutic effects of sandostatin co mbined with vasopressin on esophag eal variceal bleeding in patients w ith liver cirrhosis w ere o bser ved clinically.The r e-sults sug gested that sandostatin combined w ith vasopressin is superior to sandostatin alone in the treatm ent of esophageal variceal bleeding and is less adver se reactio n.And this therapy may be introduced to clinical practice.Key words Sandostatin Vasopressin Esophag eal variceal bleeding(收稿:1998-12-28,修回:1999-01-29)冻干制剂工艺的探索郭玺权李宁陈宁(南京振中生物工程有限公司南京210061)摘要冷冻干燥技术是医药制剂产品、保健食品的主要生产工艺。

微生态制剂冻干工艺的探讨

可能性 。此可能性有待进一步试验验证 。 参考文献

1 国家药典委员会. 中华人民共和国药典 2000 年版. 北京 :化学工业 出版社. 2000 :第二部 , 附录 75.

2 方积乾. 医药数理统计方法. 第二版. 北京 :人民卫生出版社. 1992 :

266 . 3 王长虹. 法莫替丁溶出速率及多晶型的研究概况. 中国医药工业杂

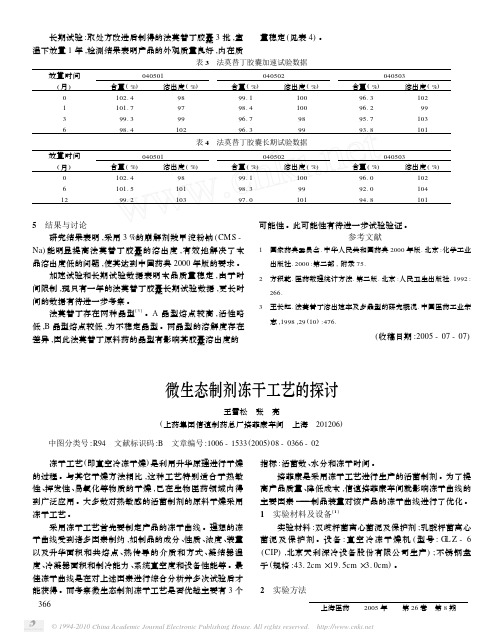

不同装量下 ,冻干后产品的水分 、活菌数与装量高度 的关系见表 1 、表 2 。

表 1 冻干后产品的水分 、双歧杆菌活菌数与装量高度的关系

装量 (ml) 装量高度 (cm ) 水分 ( %) 活菌数 ( ×1010 CFU/ g)

400

0. 484

2. 611

1. 70

500

0. 649

2. 677

400

9. 00

3. 50

25

500

5. 90

4. 19

27

600

2. 30

2. 77

40

700

3. 70

1. 72

43

4 讨论 从实验数据看 ,双歧杆菌和乳酸杆菌的冻干情况完全

不同 ,这主要是因为两者的培养基和离心菌泥完全不同 ,使 制品性状差别很大 ;同时 ,双歧杆菌和乳酸杆菌菌粉的水分 变化趋势也截然不同 ,双歧杆菌的含水量随装量的改变并 不像乳酸杆菌那样明显 ,甚至到一定装量时有随装量增大 而含水量下降的趋势 ,而乳酸杆菌的含水量则随装量增加 呈正比例变化 。实验数据显示 ,为了获得尽可能高的活菌 数和尽可能低的水分 ,双歧杆菌的最佳装量高度是 0. 76cm 左右 ,而乳酸杆菌是 0. 55cm 左右 。

1. 79

600

0. 760

冻干工艺验证报告模板1

验证文件- 1 -目录一.验证概述............................................................................................................... - 3 -1.验证对象........................................................................................................ - 3 - 2.验证目的........................................................................................................ - 3 -二.验证组织机构和职责 ......................................................................................... - 3 -1.验证领导小组 .................................................................................................. - 3 -2.验证实施小组 .................................................................................................. - 3 - 三.验证实施计划................................................................................................... - 4 -1.验证时间安排 .................................................................................................. - 4 -四.验证内容............................................................................................................... - 4 -1.概述.................................................................................................................... - 4 -2.生产工艺流程 .................................................................................................. - 5 -3.支撑材料........................................................................................................... - 6 -4.生产过程中工艺参数和工艺指标............................................................. - 10 -5.重要验证项目 ............................................................................................... - 15 -五.再验证周期........................................................................................................ - 18 -六.分析与评价........................................................................................................ - 18 -一.验证概述1.验证对象验证对象为冻干粉针剂2号车间严雷(注射用甲磺酸帕珠沙星)的制备工艺,具体见严雷(注射用甲磺酸帕珠沙星)工艺规程F-200007-02。

冻干制剂工艺研究

GMP标准。 20世纪90年代,生物药品的出现和发展迫使冻干技术向更加精致、深入

的方向发展。 近年来,冻干技术逐渐在材料学中应用,制备纳米超级细微粉也应运而

生,冻干法占得一席之地。

原理

干燥是物品的失水过程,利 用水的三相图可以说明冻干的过 程和原理。

三线: OA,OB,OC分别为水的 三态转化平衡曲线。

按保护剂功能和性质分类:

1.冻干保护剂 在冻结和干燥过程中,可以防止活性组分发生 变形的物质,如甘油、二甲亚砜(DMSO)、蔗糖等。

2.填充剂 能阻止有效组分随水蒸气一起升华逸散,并使有效 组分成形的物质,如甘露醇、乳糖、明胶等。

3.抗氧化剂 用作防止生物制品在冷冻干燥过程以及储存过程 中发生氧化变质的物质,如维生素D、维生素E、蛋白质水解 物、硫代硫酸钠等。

冻干后结构图

冷冻干燥的保护剂

在药品的冷冻干燥和储藏过程中,很多因素 (如化学成分、冻结速率、干燥固体中剩余水分、 储存环境的温度和湿度等)都会影响其中活性组分 的稳定性,甚至导致失活。大量的实验研究表明大 多数的药品和生物制品都需要添加合适的冷冻干燥 保护剂和添加剂,配制成混合液后,才能进行有效 的冷冻干燥和收藏。

4.酸碱调整剂 在冷冻干燥过程和储存过程中,能将生物制品 的pH调整到活性物质的最稳定区域的物质。如磷酸、山梨醇、 EDTA(乙二胺四乙酸二钠)等。

B.预冻是恒压降温过程。药液随温度

海参微波-冻干联合干燥工艺与机理研究的开题报告

海参微波-冻干联合干燥工艺与机理研究的开题报告【开题报告】一、研究背景及意义海参是我国海洋经济中的重要资源之一,具有丰富的营养成分及药用价值。

但传统的海参干燥方法存在很大的改进空间,如晾晒法会受天气影响、老化率高,烘干法则易使海参表面变色、营养成分流失,不利于市场开发和质量提高。

因此,海参微波-冻干联合干燥工艺近年来越来受到人们的重视。

该工艺结合了微波辐射技术和冻干技术,通过微波辐射对海参进行加热、脱水和冻干处理,能有效地保留海参的营养成分和外观质量,提高干燥效率、降低成本和能耗,具有广阔的市场应用前景。

因此,本研究旨在探究海参微波-冻干联合干燥的工艺条件、干燥温度和时间对干燥质量的影响及其干燥机理,为进一步优化该工艺提供理论依据和技术保障。

二、研究目的1、揭示海参微波-冻干联合干燥工艺的干燥机理与规律。

2、研究不同干燥条件对海参营养成分和外观品质的影响。

3、优化海参微波-冻干联合干燥工艺条件,提高干燥质量和效率。

三、研究方法1、实验设计:采用正交试验和响应面分析等方法,考察不同干燥条件下海参的质量特征和微波干燥机理,确定最佳干燥工艺条件。

2、样品制备:选取新鲜海参,经清洗、去皮、切割、脱水等处理后,采用微波辐射预处理和冻干法干燥制备干海参样品。

3、分析测定:采用理化分析、显微观察、红外光谱、电子显微镜等方法,对干燥海参的物理化学特性、微波特性、结构特征进行分析评价。

四、研究预期结果1、确定最佳的海参微波-冻干联合干燥工艺条件。

2、揭示海参微波-冻干联合干燥的干燥机理与规律。

3、提高干燥效率和干燥质量,保留海参的营养成分和外观形态,推动海参干燥技术的创新和发展。

五、研究进度目前已完成部分文献调研和实验设计,正在进行样品制备和实验测定。

预计在明年上半年完成整个研究工作,准备发表论文和申请专利。

六、参考文献1. 刘洪波. 海参营养的研究进展[J]. 水产科学, 2001, 2: 40-43.2. 魏志刚, 李华岗, 等. 海参加工关键工艺技术分析及改进[J]. 海洋技术, 2012, 2: 54-57.3. 刘文兵, 赵彦晖, 等. 微波辐射预处理对海参冻干品质的影响[J]. 食品科学, 2016, 2: 140-145.4. 赵金良, 石进, 等. 微波辐射对海参品质的影响及其机理分析[J]. 热加工工艺, 2018, 6: 53-57.。

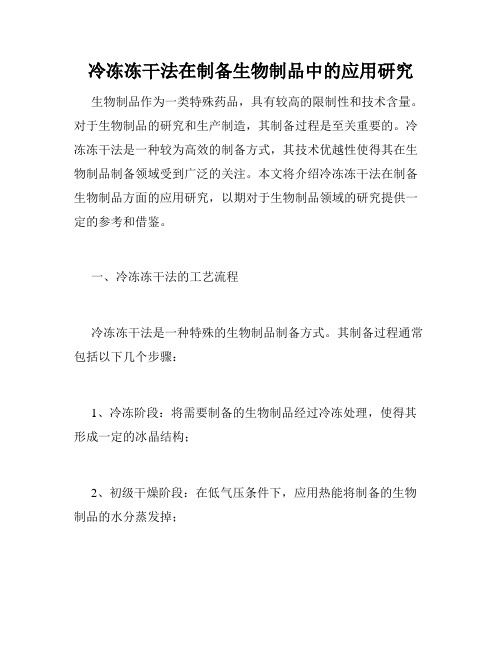

冷冻冻干法在制备生物制品中的应用研究

冷冻冻干法在制备生物制品中的应用研究生物制品作为一类特殊药品,具有较高的限制性和技术含量。

对于生物制品的研究和生产制造,其制备过程是至关重要的。

冷冻冻干法是一种较为高效的制备方式,其技术优越性使得其在生物制品制备领域受到广泛的关注。

本文将介绍冷冻冻干法在制备生物制品方面的应用研究,以期对于生物制品领域的研究提供一定的参考和借鉴。

一、冷冻冻干法的工艺流程冷冻冻干法是一种特殊的生物制品制备方式。

其制备过程通常包括以下几个步骤:1、冷冻阶段:将需要制备的生物制品经过冷冻处理,使得其形成一定的冰晶结构;2、初级干燥阶段:在低气压条件下,应用热能将制备的生物制品的水分蒸发掉;3、次级干燥阶段:在更为低气压条件下,将制备的生物制品中的水分蒸发掉;4、终极干燥阶段:再次应用热能使得制备的生物制品中多余的水分完全蒸发。

二、冷冻冻干法的优势相比于其他制备方式,冷冻冻干法具有以下几个明显的优势:1、生产效率高:冷冻冻干法能够同时制备多个不同的生物制品,且可以在相同的时间下完成制备。

2、产品纯度高:在制备过程中,冷冻冻干法可以有效地将杂质排除出去,保证产品的纯度。

3、产品质量稳定:冷冻冻干法制备的生物制品具有物理性状稳定,长时间保存后品质不会发生明显变化。

4、提高产品的活性:在制备过程中使用的热处理过程有助于保持生物制品的活性,保证产品的功效。

三、冷冻冻干法在各领域的应用1、医学领域:冷冻冻干法在医学领域的应用十分广泛,其制备的生物制品常被用于各种药品的配制和制备,如红细胞制剂、疫苗、单克隆抗体等。

2、化学领域:冷冻冻干法也被广泛应用于化学领域,其制备的生物分子在药物配制和制备、合成工艺等方面都有广泛的应用。

3、食品领域:在食品领域中,冷冻冻干法的应用主要体现在保鲜方面。

长春新区勃利商贸有限公司就是一家将冷冻干燥技术应用于食品领域的企业。

4、畜牧业:冷冻干燥技术在畜牧业中的应用广泛,可以用于各种动物的 semen、embryo 以及各种饲料草的保存。

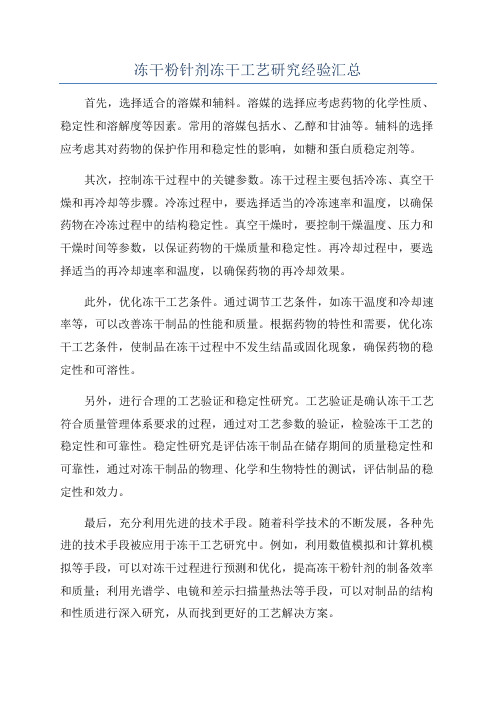

冻干粉针剂冻干工艺研究经验汇总

冻干粉针剂冻干工艺研究经验汇总首先,选择适合的溶媒和辅料。

溶媒的选择应考虑药物的化学性质、稳定性和溶解度等因素。

常用的溶媒包括水、乙醇和甘油等。

辅料的选择应考虑其对药物的保护作用和稳定性的影响,如糖和蛋白质稳定剂等。

其次,控制冻干过程中的关键参数。

冻干过程主要包括冷冻、真空干燥和再冷却等步骤。

冷冻过程中,要选择适当的冷冻速率和温度,以确保药物在冷冻过程中的结构稳定性。

真空干燥时,要控制干燥温度、压力和干燥时间等参数,以保证药物的干燥质量和稳定性。

再冷却过程中,要选择适当的再冷却速率和温度,以确保药物的再冷却效果。

此外,优化冻干工艺条件。

通过调节工艺条件,如冻干温度和冷却速率等,可以改善冻干制品的性能和质量。

根据药物的特性和需要,优化冻干工艺条件,使制品在冻干过程中不发生结晶或固化现象,确保药物的稳定性和可溶性。

另外,进行合理的工艺验证和稳定性研究。

工艺验证是确认冻干工艺符合质量管理体系要求的过程,通过对工艺参数的验证,检验冻干工艺的稳定性和可靠性。

稳定性研究是评估冻干制品在储存期间的质量稳定性和可靠性,通过对冻干制品的物理、化学和生物特性的测试,评估制品的稳定性和效力。

最后,充分利用先进的技术手段。

随着科学技术的不断发展,各种先进的技术手段被应用于冻干工艺研究中。

例如,利用数值模拟和计算机模拟等手段,可以对冻干过程进行预测和优化,提高冻干粉针剂的制备效率和质量;利用光谱学、电镜和差示扫描量热法等手段,可以对制品的结构和性质进行深入研究,从而找到更好的工艺解决方案。

总之,冻干粉针剂的冻干工艺研究是一项复杂而重要的工作。

通过选择适合的溶媒和辅料、控制关键参数、优化工艺条件、进行工艺验证和稳定性研究,并充分利用先进的技术手段,可以提高冻干粉针剂的质量和效果,满足药物的临床应用需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• Characterize the formulation. • Optimize the process based on the understanding of the formulation. • Scale-up the process and transfer the process to production. • Validate the process.

- 100.0 °C Pr o d uct Ma p pin g Ru n 4 5954D20 8K 26- 28 May 2006

The Freeze Drying Cycle

28 May 04:11 28 May 05:11 28 May 06:11 28 May 07:11 28 May 08:11 28 May 09:11 28 May 10:11 28 May 11:11 28 May 12:11 28 May 13:11 28 May 14:11 28 May 15:11 28 May 16:11 28 May 17:11 28 May 18:11 28 May 19:11 28 May 20:11 0.000 m bar 0.100 m bar 0.200 m bar

(Lenting et. al.Blood, Vol. 92 No. 11 (December 1), 1998: pp. 3983-3996

FVIII is an extremely challenging protein

•rFVIII is the largest protein made by biotech industry •Multiple modifications required for proper function •Cell Specific productivity is low •Protein is very unstable

Characterize the Formulation

Characterize the Formulation (Cont.)

Freeze-drying micrographs of formulation showing collapse and retention of structure (mag = 140x)

54D20TI11,M EASURE 54D20PI04,M EASURE

54D20TI08,M EASURE 54D20TI09,M EASURE

54D20TI18B,M EASURE

TC 9

TC 6

TC 3

TC 15

TC 18

TC 12

54D20TI17,M EASURE

TC 24

TC 21

0.300 m bar

200 100 50 20

300

-10

Pre ssure (m Torr)

Characterize the Formulation (Cont.)

water absorption/desorption curve

F ig u re1 1 .W a te ra d s o rp tio nC u rv e

Formulation Characterization Is the Key for Development, Scale-up and Validation of a Lyophilization Process

D.Q. Wang, Ph.D. Director of Innovation Management, Global CMC Global Drug Discovery – Innovation Center China

Figure 12. Protein activity for samples stored at 40 C

300

250 Protein A ctivity (Unit/m L)

200

150

100

50

0 0 1 2 3 4 5 6 7 Time (Weeks) KF=1.7% KF=2.3% KF=3.5% KF=4.8% KF=6.2% KF=16.6%

- 80.0 °C

- 60.0 °C

- 40.0 °C

- 20.0 °C

- 120.0 °C 20.0 °C 0.0 °C 26 May 16:11 26 May 17:11 26 May 18:11 26 May 19:11 26 May 20:11 26 May 21:11 26 May 22:11 26 May 23:11 27 May 00:11 27 May 01:11 27 May 02:11 27 May 03:11 27 May 04:11 27 May 05:11 27 May 06:11 27 May 07:11 27 May 08:11 27 May 09:11 27 May 10:11 27 May 11:11 27 May 12:11 27 May 13:11 27 May 14:11 27 May 15:11 27 May 16:11 27 May 17:11 27 May 18:11 27 May 19:11 27 May 20:11 27 May 21:11 27 May 22:11 27 May 23:11 28 May 00:11 28 May 01:11 28 May 02:11 28 May 03:11

0.400 m bar

0.500 m bar

0.600 m bar

0.700 m bar

0.800 m bar

0.900 m bar

1.000 m bar

Conclusion

With a thorough understanding of the formulation, we can reduce the amount of trial-and-error in cycle development. o An annealing step is necessary to crystallize a bulking component in the formulation. o Consequently, it allowed us not only to conduct the primary drying aggressively at a relatively high product temperature, but also to obtain a good cake appearance. o The characteristic of “the drier the better” for this formulation permitted us to easily optimize the secondary drying to provide uniform moisture content in the final containers.

Characterize the Formulation

• Utilize Differential Scanning Calorimetry (DSC) to determine Tg’. • Confirm results with Lyo-microscope and determine the maximum allowable product temperature during lyophilization. • Generate a water absorption/desorption curve for characterizing the secondary drying process. • Conduct moisture optimization study for developing secondary drying.

Bayer Berkeley Site

FVIII molecule

Deficiency of FVIII results in Hemophilia A. Replacement of FVIII is the treatment for Hemophilia A Therapeutically FVIII is an ideal recombinant protein, but Factor VIII biochemistry is complex

Optimize the process based on the understanding of the formulation:

• Freezing: Annealing is necessary to crystallize glycine. • Primary drying: Product temperature must be < -15 C. Drying time is a function of shelf temperature and pressure. • Secondary drying: “The drier, the better” make it easier to determine process parameters, such as shelf temperature, pressure and duration.

1 8 1 6 Moisture Content (%) 1 4 1 2 1 0 8 6 4 2 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0

R e la tiv eH u m id ity(% )

Characterize the Formulation (Cont.) Results of a Moisture Optimization Study

120 100 80 60 40 20 0 0 6 12 18 24 30 36 42 48 54

Protein #2 Protein #1 (rFVIII)