CO2、H2S存在条件下油套管管材腐蚀规律

4第四章H2S和CO2腐蚀环境和实例P1-15 09.5.21.

第四章硫化氢及二氧化碳腐蚀环境第一节腐蚀环境一、概述硫化氢、二氧化碳是石油天然气形成过程中有机质被细菌分解时产生的,是石油、天然气的伴生气。

在石油、天然气的勘探开发过程中,钻井、采油采气、集输工程使用的金属设备都始终伴随着硫化氢、二氧化碳、氧气和硫酸盐还原菌(SRB)等的腐蚀。

二、钻井钻井过程中钻井工具处于硫化氢、二氧化碳、溶解氧和导电性钻井液中,极易发生电化学腐蚀。

此时,钻具又处在拉、压、弯、扭的动态应力环境中以及受到流体流动时的冲刷和流体中固体物质的磨损,这时钻具极可能产生应力腐蚀、疲劳腐蚀、硫化物应力腐蚀开裂、点蚀、缝隙腐蚀、冲刷腐蚀、细菌腐蚀等。

油管、套管和井下工具的腐蚀统称为油气井腐蚀。

油气井腐蚀受采出流体含水量影响较大,溶解在水中的硫化氢对腐蚀起决定性作用。

因此,一般把油气井分为含硫化氢井和不含硫化氢井,含硫化氢的油气叫做酸性油气,不含硫化氢的油井叫做甜性油气。

由硫化氢造成的腐蚀叫做酸性腐蚀,由二氧化碳造成的腐蚀叫做甜腐蚀。

硫化氢、二氧化碳的腐蚀只有在油气含水时才会发生。

例如:凝析气井中冷凝区以下的油管,虽然管内压力和温度很高,但几乎不发生腐蚀,只有在井的上部、井口装置和出气管线上腐蚀表现严重。

三、采油采气石油是多相流体,钢在石油中是不腐蚀的,即石油对钢的腐蚀有缓蚀作用。

钢在不溶性的电解质溶液——烃双相系统中的腐蚀速度大大高于钢完全浸没在电解质中的腐蚀速度,当有硫化氢存在时,这一差值更大。

腐蚀一般发生在烃——电解液不混溶的相界面上,迅速受到腐蚀的设备有储存石油和石油产品的容器底部、油气管道、石油破乳装置等。

油气藏的地层水是高矿化度的盐类溶液,主要含有氯化钠、氯化钙,当其中不含硫化氢、二氧化碳或氧气时,对油气田钢质设备只有微弱腐蚀性;当地层水中存在硫化氢、二氧化碳或氧气时,水的腐蚀活性急剧增加。

流速和腐蚀速度成正比,高流速会促进腐蚀加快,而流体中含有固体微粒时,会使磨蚀急剧增加。

四、油气集输油气田集输系统指油气井采出液(气)从井口经单井管线进入计量站,再经计量支干线进入汇管,最后进入油气联合处理站,处理后的原油、天然气进入外输管道长距离外输。

抗H2S油套管基本知识

抗H2S油套管基本知识一、腐蚀机理1、油套管的腐蚀介质环境有三个显著特点:①气、水、烃、固共存的多相腐蚀介质;②高温和/或高压环境;③H2S,CO2、O2、Cl-和水是主要腐蚀介质,其中,H2S,CO2、Cl-是腐蚀剂,水是载体,Cl-是催化剂。

值得注意的是无论油井还是气井,只要油气中不含水,H2S,CO2的含量再高也不会引起腐蚀。

但是,这样的油气井几乎是不存在的。

2、硫化氢腐蚀机理硫化氢对于油井管的腐蚀包括均匀腐蚀、应力腐蚀开裂和氢脆。

其中应力腐蚀开裂对套管危害最大,氢脆主要发生在管线管。

硫化氢在水溶液中按下列步骤电离:H2S→H++HS-HS-→H++S2-阳极反应:Fe-2e →Fe2+阴极反应:2H++2e→H+H→H23、二氧化碳的腐蚀机理:在水溶液中,阳极反应为:Fe+ H2O →FeOHad+ H+ + eFeOHad→FeOH+ + eFeOH+ + H+ →Fe2+ + H2O阴极反应分两种情况:(1)非催化的氢离子阴极还原反应:CO 2so l+ H2O →H2CO 3so lH2CO 3so l→H+so l+ HCO 3-H+ sol→H+adH+ad+ e→H adH ad+ H+ad+ e→H2ad2H ad→H2adH2ad→H2so lH ad→H ab(2)表面吸附CO 2ad的氢离子催化还原反应:CO 2so l→CO 2adCO 2ad+ H2O →H2CO 3adH2CO3ad+ e→H ad+ HCO 3ad-H2CO 3ad→H ad+ + HCO3ad-H+ad+ e→H adHCO3ad- + H+so l→H2CO3adH ad+ H+ad+ e→H2ad2H ad→H2adH2ad→H2so lH ad→H ab式中: ad, sol, ab 分别为吸附, 溶液和吸收, H ad表示吸附在钢铁表面的氢原子, H ab表示渗入钢铁内即钢铁所吸收的氢原子, H+so l表示溶液介质体系中的H+ 。

H2S、CO2的腐蚀机理

H2S、CO2的腐蚀机理H2S 环境中⾦属抗硫化物应⼒开裂和应⼒腐蚀开裂的室内试验NACE Standard TM0177‐2005Item No.212121总则2试剂及试验溶液3测试试样及材料性能5⾼温/压⼒条件下试验6试验⽅法A‐NACE标准拉伸试验7试验⽅法B‐NACE标准弯曲试验8试验⽅法C‐NACE标准C‐环试验1、总则1.1本标准涵盖了在含H2S的低pH值⽔溶液中,遭受拉伸应⼒的⾦属材料抗开裂失效的试验。

碳钢和低合⾦钢通常在室温下测试EC抗⼒,在这个温度条件下,它们的SSC敏感性是较⾼的。

对于其它类型的合⾦来说,EC敏感性和温度的关系更加复杂。

1.2本标准描述了试剂、检测样品和所⽤设备,讨论了基本材料和测试试样的性能,接着说明了试验步骤。

本标准介绍了4种试验⽅法:试验⽅法A-NACE标准拉伸试验试验⽅法B-NACE标准弯曲试验试验⽅法C-NACE标准C-环试验试验⽅法D-NACE标准双悬臂梁(DCB)试验本标准的第1⾄5部分给出了⽤于4种试验⽅法总的评论。

第6⾄19部分说明了每⼀种试样的试验⽅法。

表明了检测每种样品所需要的检测⽅法。

在每⼀种试验⽅法开始描述之前,给出有助于判定该试验⽅法适⽤性的总的指导⽅针(6-9 部分)。

实验结果报告也被讨论到。

1、总则1.3可在温度和压⼒下对⾦属进⾏抗EC试验,温度和压⼒可以是室温的(⼤⽓条件的),或⾼温压⼒条件的。

1.4 该标准可被⽤作接受或拒绝试验,来保证产品达到EC 抗⼒的某种最低⽔平,这由API说明5CT,ISO11960指定,或由使⽤者或购买者指定。

为了研究或提供信息的⽬的,该标准可提供产品EC抗⼒的定量测量。

试验⽅法A 在720⼩时内,最⾼⾮失效应⼒。

试验⽅法B 在720⼩时内,对50%失效概率,统计基础上的临界应⼒因⼦(SC)。

试验⽅法C 在720⼩时内,最⾼⾮失效应⼒。

试验⽅法D 对有效试验来说,重复测试试样的平均KISSC (SSC门槛应⼒强度系数)。

CO2腐蚀环境下油套管防腐技术

CO2腐蚀环境下油套管防腐技术摘要:CO2气体溶于水中形成碳酸后引起电化学腐蚀,如不及时采取有效措施,将导致油套管的严重破坏甚至油井报废。

CO2对油、套管的腐蚀是油田开发的一个亟待解决的重要课题。

本文研究了CO2对油管的腐蚀机理、特征及影响因素,并提出了使用耐蚀合金管材、涂镀层管材、注入缓蚀剂、阴极保护和使用普通碳钢等五类防腐技术,可有效延缓气体对油套管的腐蚀、预防套管漏失的发生。

关键词:CO2腐蚀电化学腐蚀影响因素防腐蚀技术1、CO2的腐蚀机理CO2对金属的腐蚀主要表现为电化学腐蚀,即CO2溶解于水生成碳酸后引起的电化学腐蚀,其化学反应式主要为:CO2+H2O H2CO3;Fe+ H2CO3 FeCO3+H2;水中溶解了CO2使pH值降低,呈酸性,碳酸对钢材发生极化腐蚀。

随着碳酸的增多,溶液酸性增加,加快了钢铁的腐蚀速度。

CO2对碳钢的腐蚀为管内腐蚀,表现为3种腐蚀形式:均匀腐蚀、冲刷腐蚀和坑蚀,其产物为FeCO3和Fe3CO4。

在一定条件下,水汽凝结在管面形成水膜,CO2溶解并吸附在管面,使金属发生均匀的极化腐蚀。

管柱内的高速气流冲刷带走腐蚀物,使得金属表面不断裸露,腐蚀加速。

腐蚀产物FeCO3和Fe3CO4在金属表面形成保护膜,但这种膜生成的很不均匀,易破损,出现典型的坑点腐蚀,蚀坑常为半球形深坑。

CO2生产井的腐蚀部位主要集中在管串的上部位置及内壁,这是因为井筒的中上部位压力低、井温低,凝析水易产出,与CO2作用生成腐蚀介质H2CO3的浓度高,随着气体流动,酸液以液滴形式附着在管内壁上形成局部的严重蚀坑蚀洞,造成了油套管的腐蚀现象。

2、影响因素2.1CO2分压在影响CO2腐蚀速率的各个因素中,CO2分压起着决定性的作用,它直接影响CO2在腐蚀介质中的溶解度和溶液的酸度,即溶液的酸度和腐蚀速度皆随CO2分压的增大而增加。

在气井中,当CO2的分压大于0.2MPa时,将发生腐蚀,分压小于0.021MPa时,腐蚀可以忽略不计。

温度对油管钢CO2H2S腐蚀速率的影响

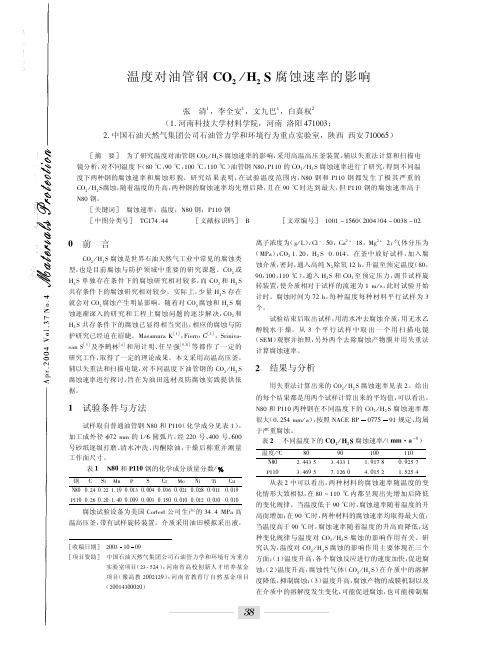

所以发生的是典型的均匀腐蚀, 因而腐蚀速率相对较低; %&&" 钢表面的腐蚀产物膜各处对腐蚀介质的阻隔作用大 不一样且差别很大, 所以发生的是台地状腐蚀和坑蚀, 局部 腐蚀的特征比较明显, 因而腐蚀速率相对较高。试样去膜 后的宏观形貌观察与以上分析基本吻合, 这又从另一个方 面为两种材料腐蚀速率的差异提供了一个有力的证据。

温度对油管钢 !"# $ %# & 腐蚀速率的影响

张! 清" ,李全安" ,文九巴" ,白真权# ( "$ 河南科技大学材料学院,河南 洛阳 %&"’’( ; #$ 中国石油天然气集团公司石油管力学和环境行为重点实验室,陕西 西安 &"’’)* )

[ 摘! 要] ! 为了研究温度对油管钢 +,# - .# / 腐蚀速率的影响, 采用高温高压釜装置, 辅以失重法计算和扫描电 2’ 1 , "’’ 1 , ""’ 1 ) 油管钢 30’ , 4""’ 的 +,# - .# / 腐蚀速率进行了研究, 得到不同温 镜分析, 对不同温度下 ( 0’ 1 , 度下两种钢的腐蚀速率和腐蚀形貌。研究结果表明, 在试验温度范围内, 30’ 钢和 4""’ 钢都发生了极其严重的 +,# - .# /腐蚀, 随着温度的升高, 两种钢的腐蚀速率均先增后降, 且在 2’ 1 时达到最大, 但 4""’ 钢的腐蚀速率高于 30’ 钢。 [ 关键词] ! 腐蚀速率;温度;30’ 钢;4""’ 钢 ! 56"&%$ %%! ! ! ! [ 文献标识码] ! 7! [ 中图分类号] [ 文章编号] ! "’’" 8 "*)’ ( #’’% ) ’% 8 ’’(0 8 ’# 离子浓度为 ( H - I) : +J 8 *’ ,+:# K "0 ,9H# K # ; 气体分压为 ( 94:) : +,# "$ #’ ,.# / ’$ ’"% 。在釜中放好试样, 加入腐 蚀介质, 密封, 通入高纯 3# 除氧 "# L, 升温至预定温度 ( 0’ , 2’ , "’’ , ""’ 1 ) , 通入 .# / 和 +,# 至预定压力, 调节试样旋 转装置, 使介质相对于试样的流速为 " < - ;, 此时试验开始 计时。腐蚀时间为 &# L, 每种温度每种材料平行试样为 ( 个。 试验结束后取出试样, 用清水冲去腐蚀介质, 用无水乙 醇脱水 干 燥。从 ( 个 平 行 试 样 中 取 出 一 个 用 扫 描 电 镜 ( /M9) 观察并拍照, 另外两个去除腐蚀产物膜并用失重法 计算腐蚀速率。

油气开发中的二氧化碳腐蚀问题及抗腐蚀措施研究

油气开发中的二氧化碳腐蚀问题及抗腐蚀措施研究摘要:为了最大限度保护油气开发中的管材,减少腐蚀问题发生,工作人员要根据二氧化碳的腐蚀特点,合理检测和调节pH值,并注意对设备施行防腐措施,减少腐蚀问题的发生几率,让油气开发的效益得到充分保证。

本文主要分析油气开发中的二氧化碳腐蚀问题及抗腐蚀措施研究。

关键词:二氧化碳;油气开发;腐蚀机理;影响因素;抗腐蚀思路引言近些年,国内能源市场扩大,对油气田开发的力度提高,二氧化碳腐蚀现象也更加频繁。

在油气开发中,二氧化碳腐蚀时常出现,要彻底避免的可能性过低,其原因在于二氧化碳是石油和天然气开发中容易生产的常见气体,在溶于水之后,二氧化碳会表现出对金属材料的强腐蚀性,且在pH值一致的情况,其总酸度要超过盐酸。

所以在油气开发中,二氧化碳的腐蚀危害尤为突出,油气开发项目的管理人员也要重视这一问题,注意二氧化碳腐蚀带来的严重后果,并及时加以控制和预防,避免二氧化碳腐蚀造成的油井寿命降低,最大程度保护油气开发的效益成果。

1、二氧化碳腐蚀分析二氧化碳腐蚀主要是由于地层中的二氧化碳溶于水后对部分金属管材有极强的腐蚀性,从而引起材料的破坏,腐蚀程度取决于多种因素:温度、二氧化碳分压、压力、流速、天然气含水量、氯离子等影响。

二氧化碳的腐蚀机理十分复杂,本文着重分析三个影响二氧化碳腐蚀的因素:(1)温度。

在不同温度情况下,二氧化碳对钢铁的腐蚀情况也不同,主要分以下几种情况:①温度低于60℃,腐蚀产物膜为碳酸亚铁,产物较软,附着力差,金属表面光滑,主要发生均匀腐蚀;②60~110℃,铁表面可生成具有一定保护性的腐蚀产物膜,局部比较突出;③110~150℃,均匀腐蚀速率高,局部腐蚀也很严重,腐蚀产物是厚而松的碳酸亚铁结晶。

该气田主流物的温度范围在20~93℃,井口温度在55℃左右,地面流程温度在20~55℃,主要发生均匀腐蚀,井下易发生局部腐蚀。

(2)二氧化碳分压。

油气田工业中二氧化碳分压的腐蚀判断经验规律如下:当二氧化碳分压低于0.021MPa时,不发生腐蚀;当二氧化碳分压介于0.021~0.21MPa时,腐蚀可能发生;当二氧化碳分压超过0.21MPa,发生严重腐蚀。

CO2凝析气藏气井油套管腐蚀原因分析及常用钢材腐蚀性评价

第!"卷 第#期$%%&年&月中国海上油气C H I N A O F F S H O R EO I L A ND G A SV o l .!" N o .#J u n .$%%&*中国石油化工股份公司$%%#年度油气田开发重大先导项目“草舍油田E t 油藏利用C O $提高采收率先导试验(项目编号:P %#%’$)”部分研究成果。

第一作者简介:吴志良,男,高级工程师,!’"&年毕业于中国地质大学,现在中石化华东分公司采油厂从事科研和生产管理工作。

地址:江苏省泰州市南通路!(’’号采油厂(邮编:$$*#%%)。

电话:%*$#)&&&+$!*。

C O 2凝析气藏气井油套管腐蚀原因分析及常用钢材腐蚀性评价*吴志良 钱卫明 钟辉高 顾文忠 吴壮坤(中石化华东分公司)摘 要 对黄桥C O $凝析气藏气井油套管腐蚀特征及原因进行了分析,并选择N ("%、#C r 和’C r 等#种油套管常用钢材进行了C O $腐蚀室内动态评价试验。

试验结果表明:N ("%钢材腐蚀十分严重,#C r 钢材腐蚀较严重,’C r 钢材腐蚀较轻。

建议C O $凝析气藏气井油套管采用’C r 管材,若采用N ("%、#C r 管材,必须采取防腐措施。

试验结果对黄桥C O $凝析气田完井管材的选择具有指导意义,对其他C O $气田开发也具有借鉴意义。

关键词 C O $凝析气藏 油套管 腐蚀 原因分析 动态评价 我国拥有丰富的天然C O $资源,迄今已在松辽盆地、渤海湾盆地、苏北盆地等发现了多个C O $气藏(田)或含气构造[!]。

!’"#年在苏北-南黄海盆地南部黄桥背斜带上钻探苏!+(井发现的黄桥C O $气田(为C O $凝析气藏),现已探明地质储量达$&!-("4!%"m #,为国内最大的C O $气田[$]。

CO2腐蚀套管规律及机理研究

CO2腐蚀套管规律及机理研究摘要:采用理论和实验相结合的方法,分析和研究了主要影响CO2腐蚀速率的影响因素和影响规律,总结出了二氧化碳对油气井管材的腐蚀机理;提出了具体合理的防护措施,初步形成了一套系统较为完整的理论体系,为油气田防腐提供了理论及实验依据。

关键词:CO2腐蚀电化学套管一.前言国内有相当多的油气构造富含CO2。

华北油田古潜山构造伴生气中CO2平均含量最高,为20%,其中留路地区最高可达42%;胜利油田气田气中CO2含量为12%;南海涯13-1区块气田气中CO2含量也达10%;四川气田川东石炭系构造中CO2含量为1%~4.5%,CO2分压达0.41~0.97Mpa【1】。

国内外研究表明在高温高压条件下CO2对套管存在严重的腐蚀问题。

研究CO2对油气井管材的腐蚀机理、规律及防护措施,对于延长各个油气田中油气井的生产寿命、提高生产效率以及有效推广CO2混相驱油技术的增产措施等都具有重要意义。

二.CO2的腐蚀机理不同的温度、不同的分压及不同材质的管材,CO2对其产生的腐蚀情况也不相同。

温度不同,铁和碳钢的CO2腐蚀大致有三种情况:①60℃以下时,钢铁表面存在少量软而附着力小的FeCO3腐蚀产物膜,金属表面光滑,易于发生均匀腐蚀;②100℃附近,腐蚀产物层厚而松,易于发生严重的均匀腐蚀和局部腐蚀(深孔);③150℃以上时,腐蚀产物是细致、紧密、附着力强、具有保护性质的FeCO3和Fe3O4膜,能够降低金属的腐蚀速度。

而介质中的CO2分压对钢的腐蚀形态有显著的影响:当CO2分压低于0.438×10-1MPa时,易于发生的均匀腐蚀;当CO2分压在0.438×10-1MPa~2.07×10-1MPa之间时,则可能发生不同程度的小孔腐蚀;当CO2分压大于2.07×10-1MPa时,发生严重的局部腐蚀【2】。

一般来说,钢质油套管处于流动的含有CO2水介质中都会发生腐蚀现象。

抗co2和h2s腐蚀的检测标准

抗CO2和H2S腐蚀的检测标准1. 介绍随着工业化的发展,石油、化工、天然气等行业对设备和管道的腐蚀性环境要求越来越高。

其中,CO2和H2S腐蚀是常见的一种腐蚀类型,对设备和管道的安全性和寿命造成了严重的威胁。

针对CO2和H2S腐蚀的检测标准显得尤为重要。

2. CO2和H2S腐蚀的特点CO2和H2S是常见的腐蚀性气体,在工业生产过程中经常会遇到。

它们与水、油、金属等材料接触后,会引起腐蚀现象,降低设备和管道的使用寿命,甚至造成设备失效和安全事故。

3. 检测标准的必要性CO2和H2S腐蚀的检测标准对于保障设备和管道的安全性至关重要。

只有通过科学、负责的检测标准,才能够及时发现腐蚀问题,及时制定有效的防护措施,保障设备和管道的长期稳定运行。

4. 美国标准美国相关行业协会和标准化组织对CO2和H2S腐蚀的检测标准进行了详细的规定和说明,其中包括NACE标准、API标准、ASME标准等。

这些标准从腐蚀机理、腐蚀评价、防护措施等方面进行了详尽的规定,为企业提供了科学的检测和防护依据。

5. 欧洲标准欧洲各国也对CO2和H2S腐蚀的检测标准进行了规定,其标准体系更加健全,同时也注重对环境的保护和节能减排。

欧洲标准对腐蚀预测、材料选择、防护工艺等方面进行了详细的规定,为企业提供了更加全面的科学依据。

6. 我国标准随着我国石油、化工、天然气等行业的不断发展,对CO2和H2S腐蚀的检测标准也越来越重视。

我国标准化组织和相关行业协会制定了一系列相关标准,包括GB标准、SY标准、HG标准等。

这些标准中囊括了从腐蚀机理、检测方法、防护措施等方面的详尽规定,为企业提供了本土化的科学依据。

7. 完善标准体系的重要性CO2和H2S腐蚀的检测标准对于工业生产的安全和稳定具有重要的意义。

通过不断完善标准体系,可以提高对腐蚀环境的认识,指导企业科学地开展防护工作,降低腐蚀带来的风险,推动行业的健康发展。

8. 结语CO2和H2S腐蚀的检测标准是工业生产中的重要环节,对于保障设备和管道的安全性和寿命具有重要的意义。

油气管道内腐蚀风险介绍之一:CO2腐蚀

油气管道内腐蚀风险介绍之一:CO2腐蚀一、概述CO2腐蚀是油气田最常见的腐蚀形式之一,当CO2溶于水或原油时,会具有很强腐蚀性,从而对集输管线和井下油套管产生严重的腐蚀。

因此,CO2腐蚀已成为油气田腐蚀与防护面对的重要问题。

二、CO2腐蚀的危害1、均匀腐蚀CO2形成全面腐蚀时,材料主要以均匀腐蚀为主。

一是温度在60℃以下,钢铁材料表面存在少量软而附着力小的FeCO3腐蚀产物膜,金属表面光滑,以均匀腐蚀为主;二是CO2分压低于0.483×10-1MPa时,易发生均匀腐蚀。

2、局部腐蚀局部腐蚀是相对于均匀腐蚀而言的, CO2引起的局部腐蚀有如下形式:✦点蚀:腐蚀区出现凹孔且四周光滑;✦蜂窝状腐蚀:腐蚀区有多个点蚀孔分布;✦台地侵蚀:会出现较大面积的凹台,底部平整,周边垂直凹底;✦流动诱发局部腐蚀:由台地侵蚀发展而来,流动会诱使台地侵蚀区形成凹沟,平行于物流方向的刀线槽沟。

三、CO2腐蚀的机理1、均匀腐蚀机理CO2溶于水形成H2CO3,并与Fe反应造成Fe的腐蚀。

其中阳极过程为铁失去电子变成铁离子的过程。

多数观点认为在腐蚀反应中,阴极反应控制腐蚀速率,目前对CO2腐蚀阴极反应主要有两种观点:其一认为是非催化氢离子阴极还原反应;其二认为发生了氢离子催化还原反应,还原反应主要以H+和HCO3-为主;本质上这两种都是CO2溶解后形成的HCO3-电离出H+的还原过程。

总的腐蚀反应如图:2、局部腐蚀机理CO2局部腐蚀往往表现为局部穿孔及破损。

研究认为,有如下四种局部腐蚀诱发机制:✦台地腐蚀机制:局部腐蚀先发生在小点,小点发展成小孔并连片。

当腐蚀介质覆盖小孔导致腐蚀产物膜破裂,形成台地腐蚀。

疏松的腐蚀产物形成物质传输通道后,也会加剧局部台地腐蚀。

✦流动诱导机制:腐蚀产物膜粗糙表面引起微湍流,剪切应力使得腐蚀产物膜局部变薄并出现孔洞,孔所对应的极低处变成了小阳极,产生局部腐蚀。

✦内应力致裂机制:当腐蚀产物膜的厚度增大到一定值后,膜内应力过大而导致膜的破裂,形成电偶腐蚀效应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.贾若胜坨油田套管损坏的地质因素分析[学位论文]2007

3.王敏神经网络方法在套损预测中的应用研究[学位论文]2007

4.许莉长庆油田套损井长效隔水采油工艺技术研究[学位论文]2010

5.魏辉荣L360钢在H2S/CO2体系中的腐蚀规律研究[学位论文]2011

6.李强Cr13钢在饱和CO2/H2S介质中的腐蚀与防护研究[学位论文]2011

7.汪清卿.周立芳车辆动态称重系统综述[会议论文]-2005

8.宋爱娟.闫冬梅基于DSP的动态称重系统的设计[会议论文]-2003

9.金岩松大庆油田杏1-3区丙北块成片套损影响因素及防治技术研究[学位论文]2003

10.李琼玮油田环境下真空渗氮油套管防腐性能研究及应用评价[学位论文]2004

引用本文格式:商敬超CO2、H2S存在条件下油套管管材腐蚀规律[学位论文]硕士 2011

CO2、H2S存在条件下油套管管材腐蚀规律

作者:商敬超

学位授予单位:中国石油大学(华东)

1.刘家森SARS冠2005