牡丹籽油工艺流程

牡丹籽油生产方法比较

牡丹籽油生产方法比较牡丹籽油是一种珍贵的植物油,它是从牡丹花的种子中提取而来。

牡丹籽油具有丰富的营养成分和多种保健功效,被广泛应用于护肤、护发、保健品等领域。

本文将介绍牡丹籽油的生产方法,并对比不同的生产方法。

牡丹籽油主要通过冷压和溶剂提取两种方法来生产。

1.冷压法生产牡丹籽油:冷压法是最常见的牡丹籽油生产方法之一、该方法是通过将牡丹籽压榨而得到油脂。

具体的生产过程如下:(1)清洗:将牡丹籽浸泡在清水中,去除杂质,并用水冲洗多次。

(2)烘干:将清洗后的牡丹籽晾晒或用低温热风干燥。

(3)研磨:将烘干后的牡丹籽研磨成细粉末。

(4)榨油:将细粉末放入冷榨机中,通过高速旋转的压榨螺杆将油脂从牡丹籽中挤出。

(5)过滤:将榨出的牡丹籽油通过过滤网去除残留渣滓。

(6)储存:将经过过滤的牡丹籽油储存在密封的容器中,避免暴露在阳光下。

冷压法是一种物理方法,可以最大限度地保留牡丹籽油中的营养成分和活性物质,例如维生素E和亚油酸等。

由于这种方法不需要使用化学溶剂,所以生产的牡丹籽油较为纯净,没有残留溶剂的可能。

2.溶剂提取法生产牡丹籽油:溶剂提取法是另一种常用的牡丹籽油生产方法。

该方法利用有机溶剂(如正己烷)来提取牡丹籽中的油脂。

具体的生产过程如下:(1)清洗:与冷压法相同,将牡丹籽浸泡在清水中去除杂质。

(2)烘干:与冷压法相同,将清洗后的牡丹籽晾晒或烘干。

(3)粉碎:将烘干后的牡丹籽研磨成细粉末。

(4)浸出:将细粉末与溶剂混合,并在适当的温度下进行浸泡,使油脂溶于有机溶剂中。

(5)过滤:将浸出液通过滤纸或过滤器去除固体杂质。

(6)蒸发:利用蒸发装置将溶剂从浸出液中蒸发掉,留下牡丹籽油。

(7)去溶剂:通过蒸发和加热的方式,将残留在牡丹籽油中的溶剂去除掉。

溶剂提取法可以提高油脂的产量,但也对油脂中的营养成分有一定损失。

此外,由于使用了有机溶剂,所以提取得到的牡丹籽油中可能会有溶剂残留物。

综上所述,冷压法和溶剂提取法是两种常用的牡丹籽油生产方法。

牡丹籽油超临界二氧化碳萃取工艺

牡丹籽油超临界二氧化碳萃取工艺在当下的生活中,我们越来越关注身体健康和美容保养,也开始更加关注食品和护肤品的原料和制作工艺。

牡丹籽油作为一种珍贵的植物油,其超临界二氧化碳萃取工艺备受关注。

在本文中,我们将深入探讨牡丹籽油超临界二氧化碳萃取工艺,带您了解这一工艺的深度和广度。

1. 超临界二氧化碳萃取工艺的基本原理超临界二氧化碳萃取是一种以超临界二氧化碳为萃取剂的特殊工艺,其利用二氧化碳在一定温度和压力下具有液态和气态之间的特性,能够实现对不同成分的分离和提取。

这种工艺在食品和化妆品行业有着广泛的应用,可以提取植物中的活性成分,保留其天然的营养和活性物质。

2. 牡丹籽油的营养价值和功效牡丹籽油是一种珍贵的植物油,其富含多种有益成分,如亚油酸、亚麻酸、花青素等,具有抗氧化、抗衰老、滋润肌肤、促进血液循环等功效。

而牡丹籽油的超临界二氧化碳萃取工艺能够有效提取这些珍贵成分,保留其天然的活性和营养价值。

3. 牡丹籽油超临界二氧化碳萃取工艺的优势相比传统的化学溶剂萃取工艺,超临界二氧化碳萃取工艺具有许多优势。

它是一种无毒、无害的萃取方法,不会在产品中残留有害物质;它能够在较低的温度下进行萃取,避免了高温对活性成分的破坏;超临界二氧化碳萃取还能够实现对不同成分的选择性提取,保留植物原料中的优质成分。

4. 个人观点和理解对于我来说,牡丹籽油超临界二氧化碳萃取工艺代表了一种新型、绿色、环保的萃取方法。

在追求美丽和健康的更需要关注产品的原料和制作工艺,选择那些能够真正保留植物活性成分的产品。

牡丹籽油通过超临界二氧化碳萃取工艺所提炼的油品,能够更好地发挥其抗氧化、滋润肌肤等功效,为我们的生活带来更多的健康和美丽。

总结回顾通过本文的探讨,我们深入了解了牡丹籽油超临界二氧化碳萃取工艺的深度和广度。

我们了解了其萃取的基本原理、牡丹籽油的营养价值和功效、超临界二氧化碳萃取工艺的优势,以及作者的个人观点和理解。

牡丹籽油超临界二氧化碳萃取工艺,不仅提供了一种新型的萃取方法,更为我们带来了更多的健康和美丽。

牡丹籽油萃取

牡丹籽油萃取

牡丹籽油加工流程如下介绍:

1.将毛油在炼油锅中首先进行脱胶工艺处理以及中和处理;

2.皂分离状态下停止一切搅拌动作,排除皂脚,对剩余油料继续水洗并进行吸附脱色;

3.脱色后的油通过泵以恒定的流量泵入析气器中,被泵入油--油热交换器,与从脱臭塔出来的热油进行热交换,不断加热至290℃;

4.板式段脱臭和热脱色;

5.脱酸脱臭后的油从组合式脱臭塔中排出,泵入热交换器与待脱臭油进行热交换,再进入冷却器,被水冷却,冷却后油温不高于70℃,最后通过精滤器,进行保险过滤,再存入成品油储存罐;

6.脱臭处理后,对一些蜡含量超标的油料进一步脱蜡,脂含量超高的也做同样处理。

牡丹籽油提取方法,你知道几种?一起了解一下

牡丹籽油提取⽅法,你知道⼏种?⼀起了解⼀下牡丹籽油的集中提取⽅法你知道哪些?今天⼩编就给⼤家普及⼀下牡丹籽油的集中提取⽅法。

1、压榨法榨油机是⽐较常⽤的榨油设备,尤其是⾼含油料采⽤较多。

其⼯艺路线:牡丹籽→除杂→千燥→分级⼀剥売⼀将仁→(⾊选)→调质→除铁→压榨→过滤→脱胶→脱酸→⽔洗→脱⾊→脱臭→灌装优点:⼀次性投资低;⼯艺简单缺点:饼粕中残油过⾼≥6%、造成油品的浪费、⽣产成本增⾼;螺旋榨油机易产⽣⾼温、造成饼粕蛋⽩变性利⽤率降低,且易产⽣苯并芘致癌物质2、低温萃取法该⼯艺⽅法已成功地应⽤于⾊素(叶黄素、辣椒红⾊素)、贵重油料(葡萄籽油、⼩麦胚芽油、核桃油等)、微藻油(DHA、ARA等)的萃取,能很好地保护其有效成分及活性物质不被破坏,蛋⽩不变性2.1、不脱壳(提油)⼯艺牡丹籽→除杂→⼲燥→破碎→软化→压⽚→烘⼲→低温萃取→⽑油→过滤→脱胶→脱酸→⽔洗→脱⾊→脱臭→灌装优点:出油率⾼、粕中残油≤1.5%,⼯艺简单缺点:粕中有売杂,不好充分开发利⽤;对⼚房建设有要求。

2.2、脱壳(提油粕综合利⽤)⼯艺牡丹籽→除杂→⼲燥→剥売→(⾊选)→压⽚→烘⼲→低温萃取→⽑油→过滤→脱胶→脱酸→⽔洗→脱⾊→脱臭→灌装优点:出油率⾼、油的⾊泽浅、粕中残油≤1.5%;饼粕可以开发利⽤。

缺点:没有压榨油;对⼚房建设有要求。

2.3压榨+低温萃取⼯艺牡丹籽→除杂→⼲燥→剥売→(⾊选)→调质→压榨⼀低温萃取→⽑油→过滤→脱胶→脱酸→⽔洗→脱⾊→脱臭→灌装优点:出油率⾼、油的⾊泽浅、粕中残油≤1.5%;饼粕可以开发利⽤。

缺点:对⼚房建设有要求;投资额⽐压榨法⼤。

3、牡丹籽油精炼该⼯艺技术有间歇式、连续式两种,都是在密闭系统内进⾏的、有氮⽓保护,不与空⽓接触,防⽌油品氧化,提⾼油的品质。

⼯艺路线:⽑油→过→脱胶→脱酸→⽔洗→脱⾊→脱臭→灌装优点:油品质量较好、货架期长;缺点:⽐敞⼝、不充氮⽓的设备投资略⾼。

4、超临界CO2萃取法该⼯艺技术⽐较成熟、在⾟⾹料、贵重油料提取中较多使⽤。

亚临界低温萃取牡丹籽油的新方法

亚临界低温提取牡丹籽油的新方法王金顺w66168@( 河南省亚临界生物技术有限公司,河南安阳455000)牡丹籽含油量20% ~25%,牡丹籽油含有大量的不饱和脂肪酸,主要以亚麻酸、油酸和亚油酸为主,含量90以上%。

牡丹籽油脂肪酸组成较为合理,是一种优良的功能性食用油脂。

牡丹籽油提取方法有传统的压榨法、浸出法、亚临界低温萃取法和二氧化碳超临界萃取法。

压榨法出油率较低,杂质含量高,且在挤压过程中形成高温,破坏了油中不饱和脂肪酸; 普通的有机溶剂提取法所生产的产品中有溶剂残留。

采用超临界CO2萃取技术生产牡丹籽油,尽管使用了无毒、无味的CO2作为提取剂,可实现牡丹籽和油的分离,又没有溶剂残留,易达到卫生标准,但是该工艺操作压力较高( 25 ~30 MPa) ,设备一次性投资大,生产成本高。

河南省亚临界生物技术公司董事长祁鲲先生发明的国际领先的亚临界低温萃取技术提取牡丹籽油,弥补了以上生产工艺的不足。

亚临界( 主要溶剂为丁烷、丙烷) 萃取技术,是食品加工业新的一项萃取技术,具有溶剂沸点低,常温常压下气态,容易挥发的特点。

用亚临界萃取牡丹籽油就是利用其特性,从原料中萃取、分离葡萄籽油。

根据多年的生产经验,现将低温萃取牡丹籽油的工艺介绍给大家,供参考。

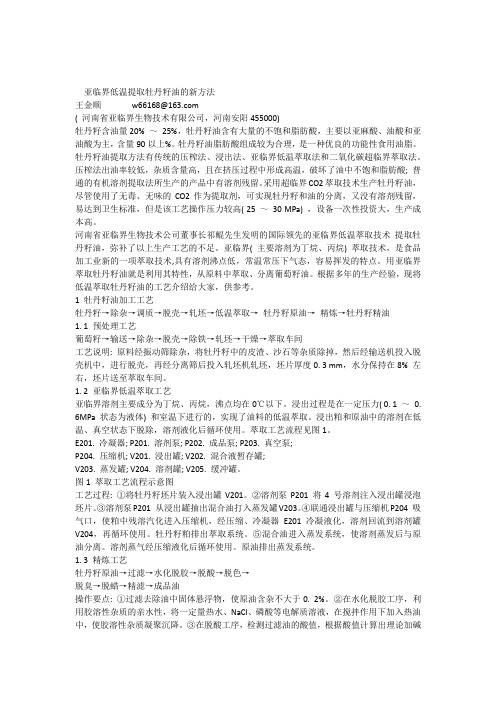

1 牡丹籽油加工工艺牡丹籽→除杂→调质→脱壳→轧坯→低温萃取→牡丹籽原油→精炼→牡丹籽精油1. 1 预处理工艺葡萄籽→输送→除杂→脱壳→除铁→轧坯→干燥→萃取车间工艺说明: 原料经振动筛除杂,将牡丹籽中的皮渣、沙石等杂质除掉,然后经输送机投入脱壳机中,进行脱壳,再经分离筛后投入轧坯机轧坯,坯片厚度0. 3 mm,水分保持在8% 左右,坯片送至萃取车间。

1. 2 亚临界低温萃取工艺亚临界溶剂主要成分为丁烷、丙烷,沸点均在0℃以下。

浸出过程是在一定压力( 0. 1 ~0. 6MPa 状态为液体) 和室温下进行的,实现了油料的低温萃取。

浸出粕和原油中的溶剂在低温、真空状态下脱除,溶剂液化后循环使用。

牡丹籽油加工技术

“油用 牡丹 ”概念 。

损 ,原料必 须进 行榨 前预 处理 。根

研 究 结 果 表 明 ,采 用 压 榨 法 据 牡 丹籽颗 粒大 小 、含杂量 多 少 ,

制取 牡丹 籽油 效果最 好 。压榨 法制 结 合 清理指 标 ,选择 和调 整振 动筛

油 ,又分 为人 力土榨 、水 压机 榨 、 的工 作参数 ;根 据种 籽颗粒 大小 ,

毫 米 ,遍 数2次/分 ,榨 轴转 速38~ 真空 ,利用真 空 将油 吸入 脱臭 锅 ,

4S匿 /分 o

当油 温 升 至 l00℃时 , 即开启 直 接

4.油 脂精 炼

蒸气 ,使 锅 中油 充分 翻动 ,继 续升

油脂 从原料 中压 榨 出来 ,除主 温到 190 ̄C,在 该温度 下脱 臭 3小 时

螺旋榨 油 机机榨 。螺 旋榨 油机 具有 含 水 量 、 剥 壳 指 标 和 仁 壳 分 离 指

加 工处理 量大 、生 产连 续 、劳动 强 标 ,调 整剥 壳机 和分 离筛 的技 术参

度小 、出油率 高等 优点 ,靠物 理 的 数 ,并使其达到联动同步进行 。

压力 ,将 油脂 从原 料 中挤 压 出来 ,

拌 3O分 钟 ,静止 6小 时 ,待 油

要 技术 参数有 :产量 1.5N /天 ,料 温 降到70℃时 ,泵人 过滤 机 ,除去

流1.1千克/分 ,入 榨水6%~8%,人 脱色剂 ,得脱色油 。

榨 温度 120~125℃ ,饼厚 1.5~2.0

(4)蒸 馏 脱 臭 。 将脱 臭 锅抽

要 含有 油脂 外 ,尚有 各 种杂 质 ,如 后 ,关 闭直接 蒸 气 ,停 止 加温 ,开

泥 沙 、饼渣 等 固体 物质 ;磷 脂 、蛋 启冷 却 阀 门,当油 温 降至70℃时 ,

牡丹籽油生产工艺

牡丹籽油生产工艺

牡丹籽油是从牡丹籽中提取的一种植物油,具有丰富的营养价值和药用价值。

下面介绍一下牡丹籽油的生产工艺。

牡丹籽油的生产工艺主要包括清洗、烘干、压榨、提取和精炼等步骤。

首先是清洗和烘干。

将采摘回来的牡丹籽用清水进行清洗,去除表面的杂质。

然后将清洗后的牡丹籽进行烘干,以消除水分,防止腐败发酵。

接下来是压榨。

将烘干后的牡丹籽放入榨油机中进行压榨。

通过高压力和高温的作用下,将牡丹籽中的油分离出来。

榨出的牡丹籽油含有较多的杂质和植物蛋白,需要进行提取和精炼步骤。

提取是将榨出的牡丹籽油中的杂质和蛋白质进行分离。

一般采用有机溶剂提取的方法。

将榨出的牡丹籽油溶解在有机溶剂中,通过振荡或搅拌,使溶剂与杂质、蛋白质等物质发生物理化学作用,将其分离出来。

提取后的牡丹籽油含有少量溶剂和杂质,需要进行精炼。

精炼的工艺主要有脱水、脱臭和脱色。

通过加热蒸馏等方法,将溶剂和杂质蒸发掉,使牡丹籽油变得纯净。

同时,还可以使用活性炭等物质对牡丹籽油中的色素进行吸附,使其颜色更加透明。

最后,经过以上几个步骤,牡丹籽油就生产完成了。

生产的牡

丹籽油是一种高质量、纯净的植物油,富含不饱和脂肪酸、天然维生素和多种矿物质,具有抗氧化、滋润保湿、促进血液循环等功效。

综上所述,牡丹籽油的生产工艺主要包括清洗、烘干、压榨、提取和精炼等步骤。

通过科学的工艺流程和技术手段,可以生产出高品质的牡丹籽油,满足人们对健康食用油和药用油的需求。

牡丹籽油制取工艺

牡丹籽油制取工艺牡丹籽油是一种珍贵的植物油,具有丰富的营养成分和独特的药用价值。

牡丹籽油含有大量的不饱和脂肪酸、维生素E、亚油酸、亚麻酸等,对健美皮肤、抗衰老、保护心脑血管等方面都有重要作用。

本文将介绍牡丹籽油的制取工艺。

牡丹籽油的制取主要分为以下几个步骤:原料清洗、初次榨取、二次榨取、沉淀、脱水、过滤、脱臭、灌装等。

首先,对牡丹籽进行原料清洗。

将采摘回来的牡丹籽进行筛选,去除杂质和不完整的籽粒。

然后将牡丹籽放入清水中浸泡,以去除表面的污垢和杂质。

接下来是初次榨取。

将清洗干净的牡丹籽放入压榨机中进行初次榨取。

榨取时要控制好温度和压力,避免过高的温度和压力对油品造成损害。

初次榨取得到的牡丹籽油称为生牡丹籽油,颜色浅黄,营养成分较为丰富。

然后是二次榨取。

将初次榨取后的牡丹籽残渣再次进行榨取,得到的牡丹籽油称为二榨油。

二榨油中的营养成分相对较低,颜色较深,但仍然具有一定的营养价值。

接下来是沉淀和脱水。

将榨取得到的牡丹籽油放置一段时间,待其明显分离出沉淀物后将其分离。

然后利用脱水设备去除油中的水分,以提高牡丹籽油的纯度和稳定性。

然后是过滤。

将脱水后的牡丹籽油通过滤网或滤纸进行过滤,去除残留的杂质和固态沉淀物,保证产品的纯净度。

接下来是脱臭。

常见的脱臭方法有蒸馏法和物理吸附法。

蒸馏法利用牡丹籽油的挥发性,通过不同的温度将油中的异味成分挥发掉。

物理吸附法则通过将牡丹籽油通入吸附剂中,吸附掉油中的异味物质。

最后是灌装。

经过脱臭后的牡丹籽油可以进行灌装,以不同的规格进行包装,并进行质量检验,确保产品的质量和安全。

牡丹籽油精炼设备工艺流程

帝日赧轍郑怖溶日HIMf 设鬲有司\邑2# 备 HcnQRi rrach :ne^ V >WA z^hnnacti cam ™ 牡丹籽油精炼设备工艺流程郑州宏日机械设备有限公司专业从事各种植物油、动物油制油设 备,精油和色素提取设备的生产制造, 对各类油脂设备加工具有丰富 的经验,今天宏日机械为大家详细介绍牡丹籽油精炼设备工艺流程!(1)精炼工艺流程1、粗炼牡丹籽油精炼工艺流程操作要点:过滤除杂操作要求同前述工艺。

碱化操作温度为 9C 左右,碱液浓度为15° B 0,添加量占油量的1.36%左右,AI2 (SO4 3 (水溶液浓度为14%-24%,添加量占油量的0.25%〜0.5%,碱化反 应时间为70min 左右,脱蜡分离温度为16~18C ,其余操作参阅前述 工艺。

『宿日tn 轍郑怖启日》IHH 殳冨有眼公司邑HorgRi rratfwTffy ,'曲1* zzti nna ch com 2、精制牡丹籽油工艺流程过谑毛牡丹油—f 拎却 *碱化一f 分离一f 洗涤一f 脱水审一Ugg® I r*-Ai (soj怪遽琵I—料赴_ f混合一-油鹹比配__混台反应_ "脱皂_-EH黒饴脱負~—过滤~—眠附JH色*—于燥一—脱水i—洗涤〜一豳I__ I__ _ t _ Ig±]止丹电拉油操作要点:操作条件:过滤毛油含杂不大于0.2 %,碱液浓度18〜22° B0,超量碱添加量为理论碱量的10%〜25%,有时还先添加油量的0.05 %〜0.20 %的磷酸(浓度为85%),脱皂温度70〜82C, 洗涤温度95C左右,软水添加量为油量的10%〜20%。

连续真空干燥脱水,温度90〜95C,操作绝对压力为2.5〜4.0 kPa。

吸附脱色温度为105〜100C,操作绝对压力为2.5〜4.0 kPa,脱色温度下的操作时间为30 min左右,活性白土添加量为油量的1 %〜4%。

牡丹籽油工艺流程

牡丹籽油制取工艺一、种籽清理除杂:种籽在收获、晾晒、包装、运输、贮藏中,难免会混进沙石、泥土、茎叶和其他杂物。

除杂提高油的品质和出油率,减轻设备磨损、提高产量和降低能耗。

除杂采用振动筛,除杂后种籽含杂率<0.05%。

二、种籽剥壳及仁壳分离:种籽剥壳在于提高出油率,减少油分损失,提高油质和饼粕质量,充分发挥制油设备的生产能力,减少设备的磨损和维修费用,降低生产用电力消耗,并有利于皮壳的综合利用。

经过验证,我厂配备的脱壳机脱壳率在95%以上,仁中含壳率<5%,壳中含仁<0.5%,水份要求10—12%。

霉变籽仁清除:种籽在收获、晾晒、存放期间,难免因天气和存放不当致使一些种籽发霉变质,清除霉变籽仁,以提高油的品质。

牡丹籽仁是自然白色,只有剥壳后才能看出变质籽仁。

变质籽仁只能用人工去拣,拣净率要求≥99%。

三、压榨制油:制油采用低温冷榨榨油机,高温会破坏到牡丹籽油不饱和脂肪酸和亚麻酸的含量,榨油全过程不涉及任何化学添加剂,确保油品安全、卫生、无污染,天然营养不受破坏。

(备注:烘炒之前先对牡丹籽进行破碎,以利于烘炒和增加出油率)四、牡丹籽油的精炼工艺:牡丹籽油精炼采用物理和化学相结合的方法,(10吨以上精炼设备可以做到纯物理精炼)其精炼采用高级食用油精炼设备精炼。

牡丹籽油脱胶:毛油中的胶性杂质,以磷为主。

磷脂等胶状物的存在,不仅降低油的品质,而且在碱炼脱酸工序中能促使油脂与碱液之间产生过渡的乳化作用,增加皂角的分离难度,加重中性油的损失,因此应先行去除干净。

水化脱胶,在搅拌下升温至60℃,加入油中含磷量的4—5倍的沸水,水温略高于油温。

必要时,水中溶入油重0.2%—0.3%的食盐可提高水化效果。

加水操作是水化最重要的阶段,要认真控制加水量,水与油的温度,搅拌及加水的速度等。

水化时要经常用勺子在锅内取样观察,视情况灵活掌握加水量及加水速度。

加水完毕,当胶粒开始聚集,即开始慢速搅拌,并升温至75℃,当液面呈明显油路时,即停止搅拌,静置3—4小时,冬季4—5小时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

牡丹籽油制取工艺

一、种籽清理除杂:

种籽在收获、晾晒、包装、运输、贮藏中,难免会混进沙石、泥土、茎叶和其他杂物。

除杂提高油的品质和出油率,减轻设备磨损、提高产量和降低能耗。

除杂采用振动筛,除杂后种籽含杂率<0.05%。

二、种籽剥壳及仁壳分离:

种籽剥壳在于提高出油率,减少油分损失,提高油质和饼粕质量,充分发挥制油设备的生产能力,减少设备的磨损和维修费用,降低生产用电力消耗,并有利于皮壳的综合利用。

经过验证,我厂配备的脱壳机脱壳率在95%以上,仁中含壳率<5%,壳中含仁<0.5%,水份要求10—12%。

霉变籽仁清除:种籽在收获、晾晒、存放期间,难免因天气和存放不当致使一些种籽发霉变质,清除霉变籽仁,以提高油的品质。

牡丹籽仁是自然白色,只有剥壳后才能看出变质籽仁。

变质籽仁只能用人工去拣,拣净率要求≥99%。

三、压榨制油:制油采用低温冷榨榨油机,高温会破坏到牡丹籽油不饱和脂肪酸和亚麻酸的含量,榨油全过程不涉及任何化学添加剂,确保油品安全、卫生、无污染,天然营养不受破坏。

(备注:烘炒之前先对牡丹籽进行破碎,以利于烘炒和增加出油率)

四、牡丹籽油的精炼工艺:牡丹籽油精炼采用物理和化学相结合的方法,(10吨以上精炼设备可以做到纯物理精炼)其精炼采用高级食用油精炼

设备精炼。

牡丹籽油脱胶:毛油中的胶性杂质,以磷为主。

磷脂等胶状物的存在,不仅降低油的品质,而且在碱炼脱酸工序中能促使油脂与碱液之间产生过渡的乳化作用,增加皂角的分离难度,加重中性油的损失,因此应先行去除干净。

水化脱胶,在搅拌下升温至60℃,加入油中含磷量的4—5倍的沸水,水温略高于油温。

必要时,水中溶入油重0.2%—0.3%的食盐可提高水化效果。

加水操作是水化最重要的阶段,要认真控制加水量,水与油的温度,搅拌及加水的速度等。

水化时要经常用勺子在锅内取样观察,视情况灵活掌握加水量及加水速度。

加水完毕,当胶粒开始聚集,即开始慢速搅拌,并升温至75℃,当液面呈明显油路时,即停止搅拌,静置3—4小时,冬季4—5小时。

直至水化油脚与油脂分离合格,放出油脚,得脱胶油进入下一程序。

牡丹籽油含磷脂较低,在生产中不必单独进行脱胶,可与脱酸程序一并举行。

牡丹籽油脱酸:油脂脱酸主要是除去毛油中的游离脂肪酸,以及油中的少量胶质、色素和微量金属物质。

脱酸操作是直接影响油脂精炼得油率和品质的重要因素之一。

工业生产上应用最广泛的是碱炼脱酸法。

将清毛油泵入锅内,搅拌均匀,使油温升至60℃。

同时进行快速搅拌,转速为60转/分,将计量好的碱液均匀喷洒入油中,继续快速搅拌,使其与油充分混合。

而后改为慢速搅拌,转速为30转/分。

同时将温度升至75℃,至油与皂粒呈明显分离、

易于沉淀时,停止鼓气,让皂粒沉降,静置3小时,然后用稍高于油温的热水进行洗涤,以除尽油中残存的皂粒等杂质。

当油温降至60℃开始过滤,进入下一程序。

牡丹籽油脱色:油质的色泽和其他一些杂质,要经过脱色才能达到产品质量标准。

同时为脱臭、精炼提供更有利条件。

脱色要达到产品最终要求色泽指标;去除相关色素及数量金属;进一步去除油脂中残存的微量皂角,磷脂等胶质类杂质及某些异味物质;除去多环芳烃和残留农药;降低油质过氧化值。

采用活性白土作脱色剂,必要时可添加适量活性炭。

脱色油脂从贮油罐借助真空作用被吸入脱色锅内,在真空下加热至90℃,油中的空气和水分随之被脱去。

再吸入液态脱色吸附剂(用量根据脱色所达到的色泽标准,一般在油重的1—5%之间),在真空充分搅拌条件下(真空为绝对压力8千帕),油与剂接触约30分钟后,冷却至70℃,用泵送入过滤机中,除去脱色剂,得到脱色油。

牡丹籽油脱臭:油质脱臭的目的,在于除去油中引起异味的物质,及易于挥发的其他物质,改善油的气味和色泽,提高油质的稳定性。

油脂特有的气味、脱色中产生的异味,油脂氧化产生的蛤臭味等。

在脱臭阶段,要求将这些不受人们喜爱的异味,在真空高温直接喷入蒸气蒸馏除去。

首先开启节气喷射真空泵的蒸气阀门和冷却水阀门,将脱臭锅抽真空,当真空度达到一定时,开进油阀,利用真空将脱色油吸入脱臭锅,再开启导热油阀门,将锅内温度升至190℃,升温达到100℃时,即开启直接蒸气,使锅中油充分翻动。

喷直接蒸气约3小时,整个脱臭过程中的真空,必须保持残压0.13—0.8千帕,直接喷射量约为加工油脂重量的5%—15%。

脱臭时间到达前30分钟,关闭导热油升温系统。

油脱臭完成后,关闭直接蒸气,开启冷却冷门,油冷却70℃以下,最后关真空泵,破真空,泵出脱臭清油。