基于PLC的混凝土搅拌站控制系统设计

基于PLC技术的混凝土搅拌站控制系统设计

基于PLC技术的混凝土搅拌站控制系统设计摘要:随着PLC技术的不断发展,它的软件编程、硬件配置、通信连接以及模拟控制等都取得了长足的进步,使得混凝土搅拌站电气控制系统的设计和应用更加先进,已经成为现代生产过程中的重要发展趋势。

因此,本文将重点介绍基于PLC技术的混凝土搅拌站控制系统设计策略,以期为有关从业者提供有价值的参考。

关键词:PLC技术;混凝土搅拌站;控制系统设计引言:采用上位机和下位机控制系统的搅拌站控制系统,已经取得显著的效果,它们能够有效地满足搅拌站的生产要求,但也存在一些挑战,例如,其可扩展性有限,建设成本增加,以及通信能力的不稳定。

随着PLC技术的飞速进步,它以其低廉的价格、高效的运行以及极大的灵活性,已经被普遍应用于多个行业。

因此,本文旨在探索以PLC技术为基础的混凝土搅拌站控制系统的设计。

一、混凝土搅拌站控制系统分析通过结合工控机+PLC+触摸屏技术,能够更加有效地控制混凝土搅拌站,满足不同的生产要求,并且能够提供准确的指令,使得整个生产过程更加高效、精准。

PLC是一种高级的自动控制设备,它能够精确地调节和监测搅拌站的运行状态,通过模拟量模块的运算,实现对各个环节的自动调节,确保整个系统的高效运行。

此外,触摸屏监控器也为用户提供便捷的人机交互体验,确保搅拌站的运行稳定,同时也大大降低操作的复杂度。

二、混凝土搅拌站的生产流程在混凝土搅拌站的运行中,搅拌、配送和输送是三个关键步骤,它们共同构成一个完整的生产系统。

首先,根据设定的配比,把各种尺寸的沙子、石粒等投入到骨料秤上;其次,根据需要,把水和外加剂分别装入水箱和外加剂箱,以确保施工质量。

通过使用螺旋机和四只拉力传感器悬挂的皮带秤,能够精确地测量水泥和砂石骨料的含量。

当皮带秤接收到骨料车的下限位信号时,它会自动启动,并将这些物质投放到料车内,达到精确测量的目的。

皮带秤延迟三秒钟后,骨料车朝上移动,上位机发出冲击,使得料车门被打开,随即,在搅拌罐内加入外加剂、水泥、砂石料以及适量的清水,并且按照规定的时间进行搅拌,完成混凝土的搅拌[1]。

基于PLC在混凝土搅拌站中的应用设计 (2)

基于PLC在混凝土搅拌站中的应用设计心基于PLC在混凝土搅拌站中的应用设计一、控制目的根据混凝土搅拌站控制系统的要求,设计一控制系统,该系统应保证安全、可靠运行的情况,实现计算机自动监控。

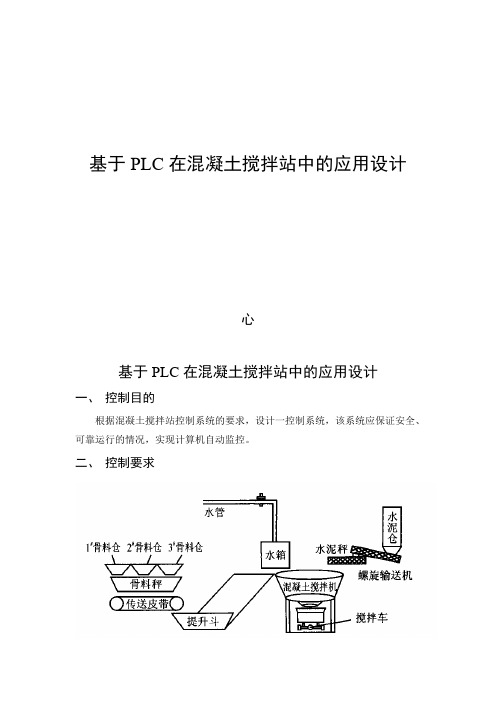

二、控制要求图1 混凝土搅拌站的工艺流程图(1) 配料开始,先打开1#骨料仓的阀门,将物料放入其下的骨料秤中,通过传感器采集到称重信号送往配料控制器,待达到配方设定值后向PLC发出信号关闭1#骨料仓,开始2#骨料仓的配料,过程同上。

(2)待所有骨料全部按配方配好开启骨料秤阀门,物料落入其下的传送皮带上,送入提升斗中,卸料完成后PLC发出信号,关闭骨料秤阀门;同时提升斗上升至搅拌机入料口处停止,并打开放料阀门放料至搅拌机中。

(3)接到启动信号水泥仓阀门也同时打开,水泥通过螺旋输送机送到水泥秤,当到达配方设定值后开启水泥秤阀门,放料至搅拌机中;同时,水管阀门也打开往水箱中放水,至配方设定值后开启水箱阀门,往搅拌机中加水。

(4)整个过程中搅拌机一直处于搅拌状态,待所有物料投入搅拌机开始计时,到达配方设定的搅拌时间后开启搅拌机放料阀门,将成品混凝土放入其下的搅拌车中。

三、总体方案设计(1).混凝土搅拌站的控制要求分析,采用PLC控制原理,设计出总体控制原理图,画出硬件电路图。

(2).西门子编程语言LAD、FBD或STL 编制控制程序,完成其控制要求。

(3).利用InTouch组态监控界面,实现控制过程的动态监控。

(4).控制系统实现自动控制。

图2 混凝土搅拌站总体方案设计四、硬件设计根据控制要求,主控设备选用PLC,它具有强大的数据处理功能,同时也可作为开关量的输入、输出控制。

并且其输入、输出具有光电隔离,抗干扰性能较强,同时可以扩展多个特殊模块。

输出采用继电器隔离,通过继电器控制电机的接触器,控制电机的启动和停止。

人机界面的操作,选用触摸屏,具有良好的人机界面和简单的界面编辑功能。

硬件电路图如图3、4所示:混凝土搅拌机提升斗传送皮带螺旋输送机仓阀门仓阀门仓阀门阀门阀门阀门阀门门阀门图3 混凝土搅拌站硬件电路主电路图1L NLQ1.7Q0.5Q0.4Q0.3Q0.2Q0.1Q0.0Q1.6Q1.5Q1.4Q1.3Q1.2Q1.1Q1.02L Q0.7Q0.6MI0.3I0.2I0.1I0.01M LS7---200 PLCSB1SB2SB3SB4SB0FU23FU22L NKA1KA2KA3KA4KA5KA6KA7KA8KA9KA10KA11KA12KA13KA14KA15KA10KA11KA12KA13KA14FR1FR2FR4FR3FR4KM1KM2KM3KM5KM424V图4 混凝土搅拌站PLC S7-200硬件电路图五、 软件设计PLC 程序编写:采用梯形图(LAD )来完成混凝土搅拌站运行的程序。

基于PLC的自动搅拌系统设计

电气控制课程设计专业:班级:姓名:学号:指导教师:基于S7—300PLC的多罐体液体自动混合搅拌系统1 控制要求采用PLC设计一个三个罐体的液体自动混合搅拌系统,具体要求如下:储液罐1为一个5L储液罐,其分别有两个进液阀A和B,一个出液阀C(均为电磁阀,下同)。

罐体上有三个传感器,分别为低液位传感器L,中液位传感器I,高液位传感器H。

启动系统之前,容器是空的,各阀门关闭,传感器H=I=L=OFF,搅拌电动机M0=OFF。

首先,按下启动按钮,自动打开阀门A使液体A流入。

当液面到达传感器I的位置时,关闭阀门A,同时打开阀门B使液体B流入。

当液面到达传感器H位置时,关闭阀门B,同时启动搅拌电动机搅拌1分钟。

搅拌完毕后,打开放液阀门C。

当液面低于传感器L的位置时,再继续放液10秒后关闭放液阀门C.随后再将阀门A打开,如此循环下去.若停止后罐内依旧存在液体,可利用出液阀C手动按钮将液体排出。

当启动按钮按下时,同时低速启动搅拌机M0。

当进液阀B打开时,切除电动机所串入电阻,使其正常运行.当电磁阀C打开时,再时搅拌机M0低速运行,若不按下停止按钮,使系统循环进行。

在工作中如果按下停止按钮,搅拌机M0不立即停止工作,只有当前混合操作处理完毕,才停止工作,即停在初始状态。

当初始状态下,按下停止按钮,搅拌机M0将进行反接制动,最终利用速度继电器,将反接制动切除。

储液罐2为一个3L储液罐,其分别有两个进液阀D和E,一个出液阀F。

罐体上有两个传感器分别为低液位传感器N和高液位传感器K。

当储液罐1的电磁阀B打开时,同时打开储液罐2的进液阀D和E.延迟10秒后,启动搅拌机M1进行搅拌1分钟,当罐内液面到达高液位传感器K时,自动关闭进液阀D和E。

搅拌时间到后,打开岀液阀F。

当液面低于低液位传感器N时,延迟5秒,之后同时关闭搅拌机M1和岀液阀F。

储液罐3为一个10L储液罐,罐体上有一个高液位传感器P,当由储液罐1和储液罐2放出的液体液面达到传感器P的液面高度时,启动搅拌机M2同时延迟20秒打开岀液阀G,放液3分钟到储液塔中,时间到后自动关断搅拌机M2和出液阀G。

基于PLC的混凝土搅拌站电气控制系统设计

– 68 –工装设计·基于PLC 的混凝土搅拌站电气控制系统设计doi:10.16648/ki.1005-2917.2019.03.059基于PLC 的混凝土搅拌站电气控制系统设计林资奋(厦门市公路养护绿化设施维护中心,福建 厦门 361001)摘要:在PLC 技术日益发展的今天,软件编程、硬件配置、通讯联网功能与模拟量控制等方面获得了显著进步,也为工业自动化控制添加了生命与活力。

基于PLC 的混凝土搅拌站电气控制系统设计与应用,变成现代生产过程里自动化的主要发展趋势,而本文则对该系统的软硬件设计要点进行总结,力求能为相关人员提供理论参考。

关键词:PLC ;混凝土搅拌站;电气控制系统设计一、 前言现代经济的发展带动了建筑业的发展,过去所采取的由工地自动进行混凝土生产的模式已经被自动控制混凝土搅拌站替代[1]。

而混凝土搅拌站控制系统属于一套开展混凝土生产的自动化电子配料、控制装置,可根据所给的配方,能完成各部分物料投料、称量、出料等的自动控制[2]。

又因PLC 的可靠性强、编程简便、功能完善,能够实现混凝土搅拌站常规控制系统不足的弥补,若和工控机结合,通过上位机展开管理,下位机PLC 给予监控,使整个过程均实现自动化生产控制,增强配料精准度,实现产品质量与产量的提升,在成本控制中有积极意义,故而加强PLC+工控机结合的混凝土搅拌站电气控制系统设计研究很有必要。

二、 设计方案确定此次设计里的混凝土搅拌站侧控系统是由上位工控机监控管理部分、下位机PLC 现场控制部分与单片机称重系统计量构成,经PLC 通讯单元实现和计算机通讯,由计算机直接获得PLC 内部数据区数据,从而对程序执行情况进行监控。

三、 搅拌站控制系统硬件设计(一) 下位机硬件设计1. PLC 机型选择 本次设计选择三菱FX2N 系列PLC ,FX2N 系列可编程控制器输入继电器主要应用的是八进制编码,基本单元输入继电器最大范围是X0–X7总共64点,扩展后则变成X0–X267有184点。

基于PLC混凝土搅拌机电气控制系统设计-土木工程

基于PLC混凝土搅拌机电气控制系统设计摘要混凝土搅拌机是一种将水泥、砂石、水等混合搅拌制成混凝土的机械设备,混凝土被广泛的应用于各种工程项目中。

随着社会经济的不断发展,国家对基础设施建设的投资也越来越多,混凝土的需求量也越来越大,所以设计一个高稳定、高效率的混凝土搅拌机至关重要。

混凝土搅拌机是由搅拌、称量、运输、贮料和控制五个系统组成,其中控制系统是搅拌机最重要的一个系统。

本文主要设计了以PLC为核心的混凝土搅拌机的控制系统。

首先本文研究了课题的背景,讨论了国内外发展的状况,接着分析了方案的设计,完成了各种硬件的选型和接线,确定了PLC的型号,完成了程序和组态的设计,使用仿真软件进行了程序调试,最后对文章进行了总结和分析,提出了一些自己的不足之处和今后需改进的地方。

关键词:混凝土搅拌机 PLC 控制系统Design of Electrical Control System for Concrete Mixer Based on PLCAbstractConcrete mixer is a kind of mechanical equipment which mixes cement, sand and water to make concrete. Concrete is widely used in various engineering projects. With the continuous development of social economy, more and more investment is made in infrastructure construction, and the demand for concrete is increasing. Therefore, it is very important to design a concrete mixer with high stability and efficiency. Concrete mixer is composed of five systems: mixing, weighing, transportation, storage and control. The control system is the most important system of concrete mixer.This paper mainly designs the control system of concrete mixer with PLC as the core. Firstly, this paper puts forward the background of the topic, discusses the development situation at home and abroad, then analyzes the design of the scheme, completes the selection and wiring of various hardware, determines the model of PLC, completes the design of the program and configuration, and uses The simulation software was debugged by the program. Finally, the article was summarized and analyzed, and some shortcomings and some areas for improvement in the future were proposed.Key Words: Concrete Mixer; PLC ;Control System目录1. 绪论 (1)1.1 课题背景和意义 (1)1.2 国内外发展趋势 (1)1.3 本论文的主要工作 (2)2. 混凝土搅拌机的概述 (3)2.1 混凝土搅拌机的组成 (3)2.2 混凝土搅拌机的工作原理 (4)2.3 混凝土搅拌机的工艺流程 (4)2.4 混凝土搅拌机的总体方案设计 (5)2.5 本章小结 (6)3. 控制系统的硬件设计 (7)3.1 可编程逻辑控制器 (7)3.1.1 PlC的介绍 (7)3.1.2 可编程逻辑控制器的选型 (8)3.1.3 PLC的硬件设计 (12)3.2 其他硬件设计 (13)3.2.1 搅拌电机和传送带电机 (13)3.2.2 传感器设计 (15)3.2.3 指示灯 (16)3.3 主要元器件清单 (17)3.4 本章小结 (17)4. 控制系统的软件设计 (18)4.1 程序流程图设计 (18)4.2 程序设计 (19)4.2.1 启停程序 (19)4.2.2 传送带启停程序 (19)4.2.3 配方选择程序 (19)4.2.4 运输机启停程序 (20)4.2.5 放料门开关程序 (20)4.2.6 清空程序 (21)4.2.7 信号指示灯程序 (21)4.2.8 模拟量处理 (22)4.3 本章小结 (22)5. 组态设计 (23)5.1 组态王介绍 (23)5.2 组态王设计 (23)5.2.1 数据词典 (23)5.2.2 登录画面 (24)5.2.3 主画面 (25)5.2.4 控制画面 (25)5.2.5 监视画面 (26)5.2.6 实时曲线画面 (26)5.3 本章小结 (27)6. 仿真调试 (28)6.1 程序调试 (28)6.2 组态王调试 (31)6.3 本章小结 (33)7. 论文总结和展望 (34)参考文献 (35)附录 (36)附录一混凝土搅拌机程序 (36)附录二模拟量转换程序 (51)附录三接线图 (53)1.绪论1.1 课题背景和意义混凝土是当今最普及的基建材料之一。

基于PLC的混凝土搅拌站控制系统设计

PLC plus touch

and display instrument is proposed in this paper.According

structure of

to

the requirement,the software and hardware and designed.

At first,the background paper

论文成果归广东工业大学所有。

申请学位论文与资料若有不实之处,本人承担一切相关责任,特此声明。

指导教师签字:

论文作者签字:

周秀善

z卯窘年多月么日

第一章绪论

第一章绪论

1.1选题背景及意义

混凝土搅拌站最初是以单机的形式出现,各工地自拌自用,随着基础设施建 设大规模的开展,商品混凝土的销售逐渐增大。随着计算机技术和测控技术的发 展,高可靠、高自动化的自动控制系统便成了混凝土搅拌站的发展方向。 在混凝土搅拌站自动控制系统中,系统的稳定性、数据采集处理的精确性直 接影响到混凝土的质量。而在市场竞争日趋激烈的今天,搅拌站自动控制系统的 性价比也与企业的生存紧密的联系在一起。因此,研究一种低成本、高可靠性的 新型搅拌站自动控制系统,具有极为广阔的市场前景。 混凝土搅拌站包括贮料、配料、物料称量、搅拌及卸料等过程,是一个受多 环节制约的复杂系统,物料的配比和称重精度等因素都直接影响混凝土的质量。 由于PLC运算速度高、指令丰富、功能强大、可靠性高、使用方便、编程灵活及 抗干扰能力强等特点,如今成为工业控制领域的主要控制设备,始终处于工业自 动化控制领域的主战场,为各种各样的自动化控制设备提供了安全可靠和比较完 善的控制应用;但由于其本身不具备人机交互功能,在工艺参数较多,需要人机 交互时,使用具有触摸操作功能的触摸屏是一种很好的选择,通过触摸屏和PLC 结合使用,可以在触摸屏中直接设定目标值与实际值进行比较,并可实时监控到 系统实际值的大小,实现报警等功能;配料控制器性能可靠、性价比高,可方便 地利用通信接口扩展成计算机控制系统。综上所述,本系统采用“PLC+触摸屏+ 显示仪表"这样一种控制方式的搅拌站系统有着重要的意义,适应当今技术发展

基于PLC的搅拌器控制系统设计

基于PLC的搅拌器控制系统设计摘要随着PLC等许多处理器的发展,自动控制模式的电动机的数量越来越多。

传统的控制方式因技术手段落后、生产效率低等弊端已不能适应企业生产的需要。

本文主要介绍采用西门子PLC实现对液体搅拌系统进行自动控制。

基于PLC构成的用于两种液体自动混合、自动搅拌和自动放料系统的控制目标、硬件组成、软件设计及系统功能,能模拟显示液体搅拌系统的全部工作过程。

系统硬件主要由S7-300可编程控制器、电磁阀、泵以及液位变送器等组成,编程软件采用采用西门子编程软件STEP7。

系统通过液位变送器将采集到的现场液位高度传送给西门子PLC,并由PLC对现场数据逻辑处理后,发出相应的控制指令,完成系统的自动控制。

最后,系统使用RS-232接口与上位机相连实现PLC与计算机的通讯。

系统不仅自动化程度高,灵活性强, 还具有在线修改功能,可满足不同的生产工艺要求。

关键字:PLC,液体搅拌系统,液位变送器,电磁阀DESIGN OF INDUSTRIAL MIXING PROCESS CONTROLSYSTEM BASED ON PLCABSTRACTWith the development of PLC, there are more and more automatic control electromotor. The traditional way of controlling can not meet the needs of enterprise production for its in low efficiency and low productivity. This paper introduces the rational application of SIEMENS PLC in the automatic control system of liquid mixer. PLC-based liquid composition for the two auto-mixing, automatic mixing and automatic discharge system, control objectives, hardware components, software design and system capabilities of liquid mixing system simulation show that all the work process.The System hardware is mainly formed by the S7-300 programmable logic controller, electromagnetic valve, pump and liquid location sensor, programming software using Siemens STEP7. The System through the liquid location sensor collected level information to Siemens PLC and then the PLC deal with on-site data, and sending corresponding control command to complete the system of automatic control. At last system is realized the communication between PLC and the upper computer by using the connection of RS-232.This system not only has high automation level and great mobility but also can alter the parameter on line, it can use in kinds of liquid location control systems.Key words: PLC,liquid mixing system,liquid location sensor,electromagnetic valve目录1. 绪论 -------------------------------------------------------------------------------------------------- 11.1 液体搅拌系统的简介 ---------------------------------------------------------------------- 11.2 液体搅拌系统组成 ------------------------------------------------------------------------- 21.3 PLC在液体搅拌系统中的应用----------------------------------------------------------- 22. 可编程控制器 -------------------------------------------------------------------------------------- 42.1 可编程控制器的发展 ---------------------------------------------------------------------- 42.1.1 PLC技术发展概况 ------------------------------------------------------------------ 52.1.2 可编程控制器在我国的发展 ----------------------------------------------------- 62.2 PLC的分类----------------------------------------------------------------------------------- 72.3 PLC的工作原理----------------------------------------------------------------------------- 82.4 可编程控制器实现控制的要点 --------------------------------------------------------- 102.4.1 可编程控制器基本特点----------------------------------------------------------- 112.5 PLC的主要技术指标及抗干扰分析 --------------------------------------------------- 132.5.1 干扰源及干扰一般分类----------------------------------------------------------- 142.5.2 PLC控制系统中电磁干扰的主要来源----------------------------------------- 142.5.3 PLC控制系统工程应用的抗干扰设计----------------------------------------- 172.5.4 主要抗干扰措施-------------------------------------------------------------------- 172.6 西门子S7-300可编程控制器简述----------------------------------------------------- 182.7 SIMATIC S7-300系列PLC系统基本构成 ------------------------------------------- 182.7.1 SIMATIC S7-300的组成 ---------------------------------------------------------- 192.7.2 S7-300的扩展能力 ----------------------------------------------------------------- 202.7.3 S7-300模块地址的确定----------------------------------------------------------- 202.8 S7—300式PLC的CPU简介 ---------------------------------------------------------- 21 3.控制系统硬件设计 ------------------------------------------------------------------------------ 243.1 系统工业流程 ------------------------------------------------------------------------------ 243.2 液位变送器的选择 ------------------------------------------------------------------------ 243.3 电磁阀的介绍 ------------------------------------------------------------------------------ 253.3.1 电磁阀的分类及特点-------------------------------------------------------------- 253.3.2 电磁阀的选择----------------------------------------------------------------------- 263.4 接触器及选用 ------------------------------------------------------------------------------ 273.4.1 接触器的分类和结构-------------------------------------------------------------- 283.4.2 接触器的工作原理及选用-------------------------------------------------------- 283.5 中间继电器 --------------------------------------------------------------------------------- 293.6 PLC选型------------------------------------------------------------------------------------- 303.7 系统主电路工作原理 --------------------------------------------------------------------- 313.8 系统控制电路工作原理 ------------------------------------------------------------------ 32 4.控制系统软件设计 ------------------------------------------------------------------------------ 344.1 PLC编程软件STEP7 --------------------------------------------------------------------- 344.2 PLC控制流程------------------------------------------------------------------------------- 354.3 系统的程序设计 --------------------------------------------------------------------------- 35 结论 ----------------------------------------------------------------------------------------------------- 43 致谢 ----------------------------------------------------------------------------------------------------- 44 参考文献----------------------------------------------------------------------------------------------- 451. 绪论1.1液体搅拌系统的简介目前,我国的液体搅拌系统大部分采用传统的继电器进行控制,这种方法耗能大,浪费大,搅拌效果不好,给工厂浪费很多资金,同时对噪声污染也很严重。

基于PLC的搅拌机控制系统的设计

基于PLC的搅拌机控制系统的设计搅拌机是一种常见的工业设备,它用于混合和搅拌各种物料,包括粉末、液体、颗粒等。

传统的搅拌机控制系统通常采用传感器和继电器进行控制,但这种方式存在一些问题,例如控制精度低、响应时间长、可靠性差等。

为了提高搅拌机的控制性能和可靠性,我们可以采用基于PLC的控制系统。

PLC是可编程逻辑控制器的缩写,它是一种专用的计算机控制设备,具有高速、高可靠性、易于编程和配置的特点。

基于PLC的控制系统可以通过将传感器和执行器与PLC连接,实现对搅拌机的精确控制。

搅拌机控制系统的设计需要以下几个步骤:1.确定控制需求:根据搅拌机的工作要求,确定需要控制的参数,例如转速、时间、温度等。

2.选择传感器和执行器:根据控制需求选择合适的传感器和执行器。

例如,可以使用旋转编码器或霍尔传感器测量搅拌机的转速,使用温度传感器测量搅拌机的温度。

3.设计控制逻辑:根据控制需求和传感器的反馈信号,设计PLC的控制逻辑。

例如,可以使用PID控制算法来控制搅拌机的转速,根据传感器测量的实际转速和设定值,调整搅拌机的驱动器。

4.编程PLC:根据设计的控制逻辑,使用PLC编程软件编写PLC程序。

PLC程序主要包括输入输出的配置、控制逻辑的实现和报警功能的设置。

6.性能优化:根据测试结果和用户反馈,对控制系统进行性能优化。

例如,可以调整PID控制算法的参数,优化控制精度和响应时间。

1.高可靠性:PLC具有高可靠性和抗干扰能力,能够稳定地工作在恶劣的工业环境下。

2.高精度控制:PLC的计算和控制速度快,能够实现对搅拌机的高精度控制,提高产品质量。

3.易于配置和扩展:PLC具有模块化的设计,可以根据需求进行灵活配置和扩展。

4.易于维护和诊断:PLC的编程和配置工具友好易用,能够快速诊断和修复故障。

总结:基于PLC的搅拌机控制系统能够提高搅拌机的控制性能和可靠性,增加生产效率和产品质量。

设计和实施这样的控制系统需要仔细考虑搅拌机的工作要求、选择合适的传感器和执行器、设计控制逻辑、编程PLC、调试和测试,并进行性能优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC的混凝土搅拌站控制系统设计

【摘要】在整个控制系统中,实现的功能是判断沙料、石料、水泥的重量是

否符合要求,接着就是判断水的重量。

对于这个问题,在硬件选择方面选择了重

量传感器和水流量传感器来解决这个问题。

对于西门子S7-200 CPU226控制的混凝土搅拌站的设计创意,最突出的地方

是可以根据客户的要求选择混凝土所需总重量以及混凝土所需各材料的比例。

然

后在程序内部实现数据的转换,从而使得传送带运送所需材料的重量,达到各条

件下所需的混凝土。

【关键词】混凝土搅拌站PLC配料精度

1基于PLC的混凝土搅拌站控制系统设计

1.1混凝土搅拌站控制系统的选择

控制系统被看作是搅拌站的核心,主要按照预定的混凝土配比控制搅拌站完

成运转。

早期由于混凝土搅拌站的称量系统通常使用杠杆秤来进行称重,所以控

制系统采用的控制方式是继电器加接触器。

随着传感器技术及电子技术的发展,

称量系统采用了高精度电位器,于是便出现了穿孔卡形式的控制系统。

目前搅拌

站的控制系统一般为计算机控制主要,这样不仅能够更好地完成测量任务,还能

够大大提升测量的准确性。

混凝土搅拌站控制系统的主要目的是保证配料系统,

搅拌系统能够正常稳定的工作,从而完成各种物料的精确配比,控制混凝土的出

机温度。

混凝土搅拌站控制系统的选择主要考虑以下因素:

混凝土生产工艺和质量要求:需要根据实际需求选择对应的控制系统,确保

能够满足混凝土生产过程的要求。

设备配置水平:市面上常见的品牌有上海思伟等,根据整套设备的配置高低,可以选用不同标准的搅拌站控制系统,应根据实际设备配置水平进行选择。

精度要求:控制系统配备有精准的配料机设备,可以同时控制几条独立配料线,每条配料线上可按用户要求设置称重点。

应选择精度满足混凝土生产的要求

的控制系统。

目前计算机控制的方式有多种形式,大概有物料仪和工控机组合、工控机控制、物料仪和可编程控制器组合、单片机和工控机组合这四种。

考虑到工地环境的恶劣,很显然单片机结构与PLC结构控制方式较为适合工

地现场的恶劣环境[14]。

单片机具有结构简单、紧凑合理和成本较低等优点。

但是因为该系统生产规模相对较小,以至于元器件采购质量、线路板小批量定做质量

和手工焊接质量无法得到可靠保证,再加上没有老化实验,硬件设计并非为最佳

方案等原因使得其控制系统稳定性差,经常会出现原因不明的故障,而且在控制

和显示方面的编程量比较大,与其它的系统的兼容性也比较差。

但是PLC控制具

有可靠性高、功能完备、产品标准化、开发性不断增强以及编程简单直观等优点,可以效弥补单片机控制在可靠性方面的不足。

2基于PLC的凝土搅拌站控制系统硬件设计方案

2.1控制系统主要硬件介绍

2.1.1PLC选型

在PLC选型方面,基于I/O点数的考虑,选择的是S7-200 CPU226,S7-200 CPU226有18个输入,12个输出,共计40点I/O。

还根据模拟输入量配置模拟量

输入模块EM231。

S7-200PLC是一款性能稳定、功能强大、易于使用和维护的微

型可编程逻辑控制器,已经广泛应用于各种自动化控制系统中。

S7-200易于维护,S7-200所具备的高电磁兼容性和强抗振动抗冲击性更使其具有很强的工业环境适

应性。

S7-200系列PLC还具有模块点数密度高,结构紧凑,性价比高,性能优越

装卸方便等优点。

2.1.2重量传感器

基于混凝土搅拌站对称重方面的要求,在选择重量传感器上选择的是中航电

测H3-C3传感器。

混凝土重量传感器可以与PLC等控制系统集成,实现对混凝土

配比、生产进度等方面的自动化调节。

2.1.3水流量传感器

在选择水流量传感器上,选择了分体式电磁流量计。

分体式电磁流量计的测

量范围0~9999m³/h,它的精度等级在±0.5%,使用的供电电源是AC220V(默

认),DC24V。

其中它的输出类型是4-20mA电流输出,脉冲频率输出。

工作温度

在橡胶内衬≤80℃,四氟内衬≤120℃。

它的工作压力是1.0Mpa,1.6Mpa,

2.5Mpa,4.0Mpa等。

所使用的电极材料为316L不锈钢,钽,钛,HB,铂铱合金。

其中放水等级为IP67防护等级,可定做IP38放水等级。

2.2PLC I/O变量的设置和分配

选择合适的PLC型号及I/O点数,根据具体需求选取特殊功能模块。

I/O分

配表如表2-1所示。

表2-1 I/O分配表

输

2.3硬件接线设计

根据I/O分配表画出混凝土搅拌站控制系统的硬件接线图如图3-6所示。

硬件接线图中 Q0.0为沙料传送

带、 Q0.1为石料传送

带、 Q0.2为石料传送

带、 Q0.3为水开闭

阀、 Q0.4为漏斗放料

阀、 Q0.5为卸料开闭阀、Q0.6为搅拌机工作、

Q0.7为报警指示

灯、 I0.0为启动按钮、 I0.1为停止按钮、I0.2为急

停、 I0.3为复

位、 I0.4为沙料过载、I0.5为石料过载、I0.6为水泥过载、 I0.7为搅拌机过载。

3 程序设计和仿真

3.1放料放水

当辅助继电器M1.3的常开被置位后,Q0.4输出信号,漏斗放料阀接触器得电开始放料。

同时计时器T40开始计时,计时100s。

当计时器T40计时时间到后,计时器T40常开得电,置位辅助继电器M1.4.同时复位辅助继电器M1.3。

当辅助继电器M1.4的常开得电后,Q0.3输出信号,水开闭阀接触器得电,开始放水。

3.2搅拌

当辅助继电器M1.5的常开被置位后,Q0.6输出信号,搅拌轴工作接触器得电,开始搅拌。

同时T41计时器开始计时,计时100s。

当计时器T41计时时间到后,计时器T41常开得电,置位辅助继电器M1.6,同时复位辅助继电器M1.5。

3.3卸料

当辅助继电器M1.6的常开被置位后,Q0.5输出信号,卸料开闭阀接触器得电,开始卸料。

同时计时器T42开始计时,计时100s。

当计时器T42计时时间到后,计时器T42常开得电,复位辅助继电器M1.6。

3.4复位

当按下停止按钮是,I0.1得到信号接通,复位从辅助继电器M1.0到辅助继电器M1.6,使其所有触点恢复到原始状态。

3.4仿真

混凝土搅拌站控制系统使用仿真软件进行了仿真运行。

从仿真结果来看,系

统运行稳定,符合设计预期。

5 结论

本设计的控制系统采用S7-200 CPU226,通过重量传感器和水流传感器对于

沙料、石料、水泥、水的准确称重以此来提高配料精度。

在PLC编程上,主要的

功能就是判断各材料的重量是否符合要求。

对于S7-200 CPU226控制的混凝土搅

拌站的设计创意,最突出的地方是可以根据客户的要求选择混凝土所需总重量以

及混凝土所需各材料的比例。

然后在程序内部实现数据的转换,从而使得传送带

运送所需材料的重量,达到各条件下所需的混凝土,从一定程度上实现各行所需,体现出设计的多样性以及实用性。

参考文献

[1]邢自厚.混凝土搅拌站螺旋输送电机故障智能诊断研究[D].华北水利水电

大学,2020(12):88-90.

[2]周飞.郫县某新型智能化环保型骨料及混凝土一体化生产系统设计与示范

[D].西南科技学,2020(13):36-37.

[3]高志龙.混凝土搅拌站配料称量精度研究[D].华北水利水电大

学,2020(15):67-69.

[4]韩传法.浅谈模块式混凝土搅拌站设计[J].中国新技术新产

品,2019(23):115-116.

[5]信华章,张辉.HLS240混凝土搅拌楼概述[J].建筑机械,2019(01):79-82.

[6]陈海建.基于软PLC的混凝土搅拌站控制系统设计方案[J].建筑机械

化,2018,39(12):28-30.

[7]林资奋.基于PLC的混凝土搅拌站电气控制系统设计[J].装备维修技

术,2019(03):68.

1。