盘形凸轮轮廓设计计算说明书

凸轮设计说明书

凸轮设计说明书1、设计相关数据自己插入图片2、设计内容由数据可知该凸轮机构符合二次多项式运动推程前半阶段φϵ[0,37.5],则带入公式ψ=2ψmaxϕ2φ2,计算求得:φ1=2×15752×152=1.2φ2=2×15752×302=4.8ψϕ=2×152×302=7.5推程后半阶段φϵ[37.5,75],带入公式ψ=ψmax−2ψmaxϕ2(ϕ−φ)2,计算求得:ψ3=15−2×15752(75−45)2=10.2ψ4=15−2×15752(75−60)2=13.8ψ5=15−2×15752(75−75)2=15远休止时,ψ=15回程前半段φϵ[85,117.5],带入公式ψ=2ψmaxϕ′2φ2,计算求得:ψ6=15−2×15652132=13.8ψ7=15−2×15652262=10.2ψ8=15−2×1565232.52=7.5回程后半阶段φϵ[117.5,150],计算求得:ψ9=2×15652(65−39)2=4.8ψ10=2×15652(65−52)2=1.2ψ11=2×15652(65−65)2=0近休止时,ψ=0从而得到从动件的运动曲线图图1 运动曲线图取μ=1mm/mm,用反转法方向旋转机架,结合凸轮机构运动曲线图,得到凸轮的理论轮廓曲线如下图2此外,从强度要求考虑,为了保证从动件运动不失真,并且有足够的运动接触强度r r≤0.8ρmin。

图2 凸轮理论理论轮廓曲线图设计凸轮轮廓:首先对整个转轴分度,根据推程角=75°,可平分成5份15°,回程角=65°,可平分成5份13°,然后根据转轴的分度点,做L O9D的长130mm,与基圆相交于点D,再根据从动件的位移曲线图,对O9D旋转一定的角位移,旋转后的D点相连可得到理论的廓线。

第4.3节(盘形凸轮廓线的设计)

第三节 盘形凸轮廓线的设计当根据工作要求和结构条件选定了凸轮机构的类型、从动件的运动规律和凸轮的基圆半径(其确定将在下节中介绍)等结构参数后,就可以设计凸轮的轮廓曲线。

凸轮廓线的设计方法有图解法和解析法,其设计原理基本相同。

本节先简要介绍图解法,后重点介绍解析法设计凸轮廓线。

一、凸轮廓线设计的基本原理图4-13 反转法设计凸轮廓线基本原理图4-13所示为一尖顶对心盘形凸轮机构,设凸轮以等角速度ω逆时针转动,推动从动件2在导路中上、下往复移动。

当从动件处于最低位置时,凸轮轮廓曲线与从动件在A 点接触,当凸轮转过1ϕ角时,凸轮的向径A A 0将转到A A '0位置,而凸轮轮廓将转到图中虚线所示的位置。

从动件尖端从最低位置A 上升至B ',上升的位移为B A S '=1,这是从动件的运动位移。

若设凸轮不动,从动件及其运动的导路一起绕A 0点以等角速度-ω转过1ϕ角,从动件将随导路一起以角速度-ω转动,同时又在导路中作相对导路的移动,如图中的虚线位置,此时从动件向上移动的位移为B A 1。

而且,11S B A B A ='=,即在上述两种情况下,从动件移动的距离不变。

由于从动件尖端在运动过程中始终与凸轮轮廓曲线保持接触,所以从动件尖端的运动轨迹即为凸轮轮廓。

设计凸轮廓线时,可由从动件运动位移先定出一系列的B 点,将其连接成光滑曲线,即为凸轮廓线。

由于这种方法是假设凸轮固定不动而使从动件连同导路一起反转,故称为反转法。

对其它类型的凸轮机构,也可利用反转法进行分析和凸轮廓线设计。

二、图解法设计凸轮廓线1. 移动从动件盘形凸轮廓线的设计(1)尖端从动件 图4-14a 所示为一偏置移动尖端从动件盘形凸轮机构。

设已知凸轮的基圆半径为b r ,从动件导路偏于凸轮轴心A 0的左侧,偏距为e ,凸轮以等角速度ω顺时针方向转动。

从动件的位移曲线如图4-14b 所示,试设计凸轮的轮廓曲线。

图4-14 尖端从动件盘形凸轮廓线设计依据反转法原理,具体设计步骤如下。

26-2偏心直动推杆盘形凸轮机构与凸轮轮廓2014.2.5

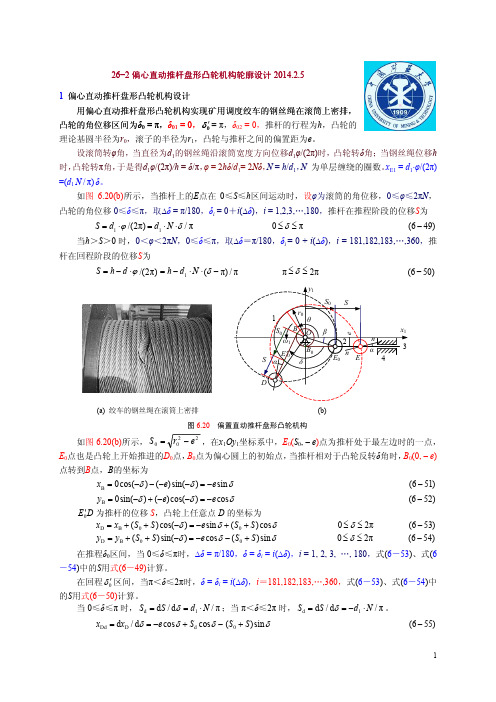

W26−2偏心直动推杆盘形凸轮机构轮廓设计2014.2.51 偏心直动推杆盘形凸轮机构设计用偏心直动推杆盘形凸轮机构实现矿用调度绞车的钢丝绳在滚筒上密排,凸轮的角位移区间为δ0 = π,0δδ01 = 0,′= π,δ02 = 0,推杆的行程为h ,凸轮的理论基圆半径为r 0,滚子的半径为r 1,凸轮与推杆之间的偏置距为e 。

设滚筒转φ角,当直径为d 1的钢丝绳沿滚筒宽度方向位移d 1φ/(2π)时,凸轮转δ角;当钢丝绳位移h 时,凸轮转π角,于是得d 1φ/(2π)/h = δ/π,φ = 2h δ/d 1= 2N δ,N = h /d 1,N 为单层缠绕的圈数。

x E1 = d 1·φ/(2π) =(d 1 N / π) δ。

如图6.20(b)所示,当推杆上的E 点在0≤S ≤h 区间运动时,设φ为滚筒的角位移,0≤φ≤2πN ,凸轮的角位移0≤δ≤π,取∆δ = π/180,δi = 0+i (∆δ),i = 1,2,3,…,180,推杆在推程阶段的位移S 为)496(π0π/)π2/(11−≤≤⋅⋅=⋅= δδϕN d d S 当h >S >0时,0<φ<2πN ,0≤δ≤π,取∆δ=π/180,δi = 0 + i (∆δ),i = 181,182,183,…,360,推杆在回程阶段的位移S 为)506(π2ππ/)π()π2/(1−≤≤−⋅⋅−=⋅−= δδϕN d h d h S图6.20 偏置直动推杆盘形凸轮机构(a) 绞车的钢丝绳在滚筒上密排如图6.20(b)所示,2200e r S −=,在x 1Oy 1坐标系中,E 0(S 0, – e )点为推杆处于最左边时的一点,E 0点也是凸轮上开始推进的D 0点,B 0点为偏心圆上的初始点,当推杆相对于凸轮反转δ角时,B 0(0, – e )点转到B 点,B 的坐标为)516(sin )sin()()cos(0B −−=−−−−= δδδe e x )526(cos )cos()()sin(0B −−=−−+−= δδδe e y D E 0′为推杆的位移S ,凸轮上任意点D 的坐标为 )536(π20cos )(sin )cos()(00B D −≤≤++−=−++= δδδδS S e S S x x )546(π20sin )(cos )sin()(00B D −≤≤+−−=−++= δδδδS S e S S y y 在推程δ0区间,当0≤δ≤π时,∆δ = π/180,δ = δi = i (∆δ),i = 1, 2, 3, …, 180,式(6-53)、式(6-54)中的S 用式(6-49)计算。

凸轮设计说明书

凸轮设计说明书一、概述凸轮是机械传动系统中常用的元件,它通过不规则的形状来控制运动部件的运动轨迹和工作节奏。

凸轮设计的合理与否直接影响到机器的运行效率和性能稳定性。

本文将详细介绍凸轮的设计原理以及相关计算方法,旨在帮助工程师在机械设计中获得更好的凸轮性能。

二、凸轮的基本原理1. 运动行程要求:首先需要确定被控运动部件(如气门、活塞等)的运动行程要求,包括最大行程、最小行程以及行程的速度变化等。

这将直接影响凸轮的设计参数。

2. 运动类型选择:凸轮的设计需根据运动部件的性质选择合适的运动类型,如简谐运动或非简谐运动。

简谐运动是指在行程内运动部件速度恒定或变化规律简单等特点;非简谐运动则是指速度变化复杂或不规律的运动。

根据运动类型的选择,设计凸轮的形状和旋转角度。

3. 凸轮参数计算:根据凸轮的设计需求以及所需运动部件的行程要求,可以通过计算得到凸轮的几何参数。

这些参数包括凸轮半径、凸轮高度、凸轮底部半径等。

根据这些参数,可以绘制凸轮的剖面图,进一步验证设计的可行性。

三、凸轮的设计流程1. 确定运动要求:根据机械系统的运动要求确定被控运动部件的运动方式和行程要求。

2. 选择运动类型:根据运动要求和运动部件的性质选择合适的运动类型。

3. 计算凸轮参数:根据运动要求和所选择的运动类型,计算凸轮的几何参数。

4. 绘制凸轮图:根据计算得到的凸轮参数,利用CAD软件绘制凸轮的剖面图。

5. 验证设计:通过模拟分析或物理实验验证凸轮设计的合理性和可行性,如果需要,可以对设计进行修正和调整。

四、凸轮设计注意事项1. 凸轮的形状应尽可能简单,以便于加工和装配。

2. 凸轮的表面应经过精密处理,以减小摩擦阻力并延长使用寿命。

3. 凸轮的安装位置应合理,以保证凸轮与运动部件的配合精度。

4. 在设计凸轮时应充分考虑材料的强度和耐磨性,以满足长时间的高速运动。

五、结论凸轮的设计是机械传动系统中的重要环节,合理的凸轮设计能够提高机器的工作效率和性能稳定性。

盘形凸轮轮廓设计说明书

《机械设计基础》实践设计计算说明书题目:盘形凸轮轮廓设计《机械设计基础》设计实践任务书设计题目:盘形凸轮轮廓设计设计原始数据及要求:用图解法设计偏置滚子直动从动件盘形凸轮轮廓。

原始数据及要求如下表。

注:推杆运动规律(推程、回程)①——等速运动规律③——余弦加速度运动规律目录1、设计过程1.1取比例尺并做基圆 (4)1.2作反转运动,量取、、、,等分、 (4)1.3计算推杆的预期位移 (4)1.4确定理论廓线上的点 (4)1.5绘制理论轮廓线 (4)1.6绘制实际轮廓线 (4)2、参考文献1、设计过程1.1取比例尺并做基圆取长度比例,以作凸轮基圆,并凸轮基圆的圆心为圆心,以作偏心圆。

φ、sφ、0'φ、s'φ,等分0φ、sφ1.2作反转运动,量取0在基圆上由最高点出发,沿逆时针方向依次取量、、、,并将推程运动脚分成七等分,回程运动角分成六等分。

连接基圆上得各等分点与凸轮基圆的圆心,形成放射线组(1)。

过这些放射线与基圆的交点作偏心圆的切线,得到另一组放射线(2)。

1.3计算推杆的预期位移(1)余弦加速度推程时,有:1.4确定理论廓线上的点从推杆与偏心圆的切点开始量取相应位移,并以s为半径,以基圆的圆心为圆心画圆弧,与放射线组(2)中对应的线分别相交,得到一系列的点。

1.5绘制理论轮廓线连接得到的各点,形成理论轮廓线。

1.6绘制实际轮廓线以理论轮廓线上的各点为圆心,以画圆,得到一系列的滚子圆,这些圆的内包络线即为凸轮的实际轮廓线。

2、参考文献2.1宋宝玉,王瑜,张锋.机械设计基础[M].哈尔滨:哈尔滨工业大学出版社,2010:64-682.2王瑜.《机械设计基础》设计实践指导书[M].哈尔滨:哈尔滨工业大学出版社,2003:3-5。

凸轮轮基本尺寸的设计说明书

第四节凸轮机构根本尺寸的设计在设计凸轮的轮廓曲线时,不仅要保证从动件能够按给定要XX 现预期的运动规律,还应该保证凸轮机构具有合理的构造尺寸和良好的运动、力学性能。

对于基圆半径、偏距和滚子半径等根本尺寸,在进展凸轮轮廓曲线的设计之前都是事先给定的。

如果这些根本参数选择不当,就会存在凸轮机构的构造是否合理、运动是否失真以及受力状况是否良好等问题。

因此,本节主要讨论有关凸轮机构根本尺寸的设计问题,为正确、合理选择这些根本参数提供一定的理论依据。

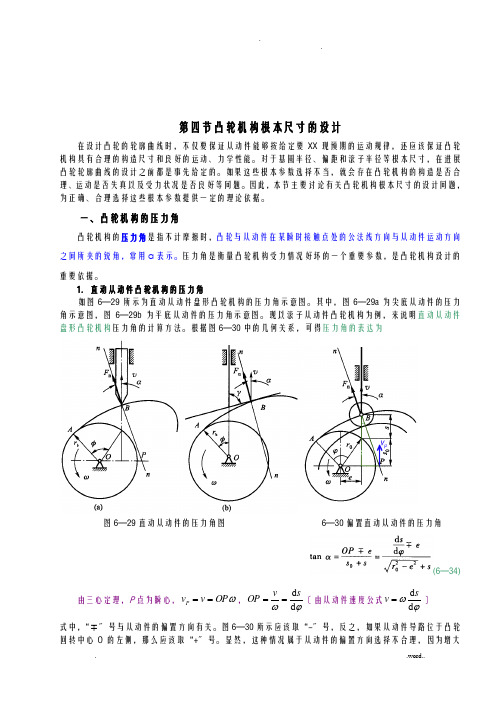

一、凸轮机构的压力角凸轮机构的压力角是指不计摩擦时,凸轮与从动件在某瞬时接触点处的公法线方向与从动件运动方向之间所夹的锐角,常用α表示。

压力角是衡量凸轮机构受力情况好坏的一个重要参数,是凸轮机构设计的重要依据。

1.直动从动件凸轮机构的压力角如图6—29所示为直动从动件盘形凸轮机构的压力角示意图。

其中,图6—29a 为尖底从动件的压力角示意图,图6—29b 为平底从动件的压力角示意图。

现以滚子从动件凸轮机构为例,来说明直动从动件盘形凸轮机构压力角的计算方法。

根据图6—30中的几何关系,可得压力角的表达为图6—29直动从动件的压力角图 6—30偏置直动从动件的压力角(6—34)由三心定理,P 点为瞬心,ωOP v v P ==,ϕωd d s vOP ==〔由从动件速度公式ϕωd d s v =〕 式中,“ 〞号与从动件的偏置方向有关。

图6—30所示应该取“-〞号,反之,如果从动件导路位于凸轮回转中心O 的左侧,那么应该取“+〞号。

显然,这种情况属于从动件的偏置方向选择不合理,因为增大了凸轮机构的压力角,降低了机械效率,甚至可能会导致凸轮机构发生自锁。

因此,正确选择从动件的偏置方向有利于减小机构的压力角。

此外,压力角还与凸轮的基圆半径和偏距等有关。

(当v 、ω、s 一定时,假设凸轮基圆半径增大,那么压力角α将减小,但机构尺寸随之增大;假设凸轮基圆半径减小,压力角α将增大,机构的受力情况变差。

凸轮轮廓曲线的设计

2)过辅助圆上B0点作该辅助圆的切线,该切线即为 从动件导路中心线的位置线。该位置线与基圆相交于 A0点,点A0即是从动件的初始位置,如图7-15(a)。

3)连接O A0。从O A0开始,沿(-ω)方向在基圆 上依次量取凸轮各转角δ0、δs、δ’0、δ’s,再将 推程角δ0、回程角δ’0分成与位移线图相同的等份, 得到A1、A2、A3、…等各点。

(7-6)

3.压力角与传力性能

在设计凸轮机构时,应使最大压力角αmax不超过某 一许用值[α],即

αmax≤[α]

(7-7)

工程上,一般推程阶段许用压力角[α]的推荐值分别为

移动从动件 [α]=30°~40°

摆动从动件 [α]=40°~50°

机械设计基础

Machine Design Foundation

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

图7-13对心滚子移动从动件盘形凸轮轮廓的绘制

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

图7-14平底从动件盘形凸轮轮廓的绘制

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

4.基圆半径 rb的确定

在选取基圆半径时,应综合考虑下述几个方面:

(1)在保证αmax≤[α]的前提下,应尽可能选用较 小的基圆半径,以满足结构紧凑的要求。

(2)为了满足凸轮结构及制造的要求,基圆半径rb 必须大于凸轮轴的半径rs,即rb> rs。

(3)为了避免从动件运动失真,必须使凸轮实际轮 廓曲线的最小曲率半径ρ’min大于零,通常规定ρ’min> 1~5 mm 。

凸轮机构设计说明书

a=sqrt(x^2+y^2);

x1(k+k5)=(s0+s5)*cos(theta5)-e*sin(theta5);

x2(k+k5)=x1(k+k5)-b*y/a;

y1(k+k5)=(s0+s5)*sin(theta5)+e*cos(theta5);

y2(k+k5)=y1(k+k5)+b*x/a;

a2=-440*4*w^2/(pi^2);

tan3=pi/2:pi/200:pi*21/18;

s3=110;

v3=0;

a3=0;

tan4=pi/18*21:pi/200:29*pi/18;

s4=55*(1+cos(9/4*(tan4-17*pi/18)));

v4=-9*w*110/8*sin(9/4*(tan4-17/18*pi));

y =cos(theta3)*(s0 + 110) - e*sin(theta3);

a=sqrt(x^2+y^2);

s3=110;

x1(k+k3)=(s0+s3)*cos(theta3)-e*sin(theta3);

x2(k+k3)=x1(k+k3)-b*y/a;

y1(k+k3)=(s0+s3)*sin(theta3)+e*cos(theta3);

Harbin Institute of Technology

凸轮机构设计设计说明书

课程名称:机械原理

设计题目:齿轮机构设计

院系:

班级:

设计者:

学号:

指导教师:

哈尔滨工业大学

图解法设计盘形凸轮轮廓

压力角↑, 有效分力↓, 有害分力↑,

Ff↑, 当压力角α 大到一定程度时,

Ff Fr FN

t v

n

机构卡死。

平面机构的组成

3、许用压力角

Ff nα

直动从动件: 推程[α] ≤ 30°~ 40° 摆动从动件: 推程[α] ≤ 40°~ 50°

回程:[α] ≤ 70°~ 80°

F

Fr

t

v

Ft

凸轮机构运动中,压力角是变化。

③将基圆分成与位移相对应的若干 等分。

④量取各个位移段,沿径向确定位置点。

⑤将位置点连接为光滑的曲线。

δ

900

图解法设计盘形凸轮轮廓

三、压力角及许用值

1、压力角α:接触点作

用力与从动件速度方向所夹

Fr Ff

的锐角。

nα F

Fr F cos 有效分力

Ft

Ft F sin 有害分力 t

2、自锁

CONTENTS

目

2 图解法设计盘形凸轮轮廓

录

图解法设计盘形凸轮轮廓

1.尖顶对心直动盘形凸轮

s

已知:基圆半径rb=50mm,推杆运 动规律,凸轮逆时针方向转动。

h=50mm

设计:凸轮廓线 解:作图步骤:

0

120 600

900

①定比例尺 1=1:1000,作推杆的位

移线图 ,将其坐标分成若干等分。

②按比例尺 1定基圆及初始位置 。

凸轮机构

图解法设计盘形凸轮轮廓

1 盘形凸轮轮廓设计的基本原理

CONTENTS

目

2 图解法设计盘形凸轮轮廓

录

盘形凸轮轮廓设计的基本原理

1、“反转法”原理

-

凸轮设计说明书

摘要1 绪论2 数控编程中的加工工艺分析及设计2.1凸轮加工工数控铣床加工工艺过程一般是:先通过分析零件图样,明确工件适合在数控铣削的加工内容、加工要求,然后以此为出发点确定零件在数控铣削的加工工艺和过程顺序。

接着确定数控加工的工艺装备,如:确定何种类型、规格、技术参数的机床;考虑工件如何装夹及装夹方案的拟定;选择适合加工的表面、结构特征和技术要求的刀具并进行调试,明确和细化工步的具体内容,包括对走刀路线、位移量和切削参数等的确定。

数控铣床加工工艺过程如图2.1所示。

图2.1 数控铣床加工工艺过程2.1.1分析零件图图5.1所示为槽形凸轮零件,在铣削加工前,该零件是一个经过加工的圆盘,圆盘直径为280mm φ,带有两个基准孔35mm φ及12mm φ。

35mm φ及12mm φ两个定位孔。

5.1 零件图(1)分析零件的尺寸标注该零件凸轮轮廓由HA 、BC 、DE 、FG 和直线AB 、HG 以及过渡圆弧CD 、EF 所组成。

组成轮廓的各几何元素关系清楚,条件充分,所需要基点坐标容易求得。

凸轮内外轮廓面对X 面有垂直度要求。

该零件的材料为HT200,切削工艺性较好。

(2)分析凸轮加工的质量要求(1)表面间的平行度和垂直度,为了保证配合能够紧密贴和。

所以工件应该装的平稳。

(2)表面粗糙度和精度等记,一般表面精度为IT6以上。

表面粗糙度<0.1高精度的表面。

(3)孔和槽的精度,垂直度,粗糙度。

最终精度可达IT6-IT10。

粗糙度1.6-0.4mm。

垂直度要求高。

(4)其他部分达到尺寸要求即可。

加工的关键问题是如何保证平面凸轮零件的尺寸、形状、位置精度和表面粗糙度。

2.2加工方法选择及加工方案确定2.2.1机床的合理选用机床的种类繁多,不同类型的数控铣床其使用范围也有一定的局限性,只有在一定的工作条件下加工一定的工件才能达到最佳的效果。

因此,确定要选择的铣床之前,应首先明确加工的对象、内容和要求。

1考虑的是零件的外形尺寸和重量,使其在机床的允许范围以内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《机械设计基础》

设计实践设计计算说明书

题目:盘形凸轮轮廓设计

学院:航天学院

班号:0818201班

学号:1081820101

姓名:宋春林

日期:2010年9月26日

《机械设计基础》设计实践任务书

题目:盘形凸轮轮廓设计设计原始数据及要求:

凸轮角速度ω方向:顺时针基圆半径:40mm

偏距:8mm

滚子半径:10mm

推杆运动规律:

目录

设计过程 (1)

1取比例尺并作基圆 (1)

2作反转运动,量取ϕ0、ϕs、ϕ0′、ϕs′,,等分ϕ0、ϕ0′ (1)

3计算推杆的预期位移 (1)

4确定理论轮廓线上的点 (1)

5绘制理论轮廓线 (2)

6绘制实际轮廓线 (3)

参考文献: (4)

设计过程

1取比例尺并作基圆

取比例尺为1:1,在图纸上选一个合适的位置作为凸轮回转中心,并以之为圆心,40mm 为半径绘出凸轮基圆。

2作反转运动,量取ϕ0、ϕs、ϕ0′、ϕs′,,等分ϕ0、ϕ0′

在基圆上由起始点位置1出发,沿着−ω1回转方向依次量取ϕ0=150°、ϕs=30°、ϕ0′=120°、ϕs′=60°,并将推程运动角ϕ0五等分,回程运动角ϕ0′六等分。

作出各等分线。

1

3计算推杆的预期位移

=30φ/150°(φ=0°~150°)

①等速推程时s=hφ

ϕ0

计算结果见下表:

②等速回程时s=h−hφ

ϕ0′

计算结果见下表

以凸轮回转中心为圆心,8mm长为半径作偏距圆,找到各等分线与偏距圆的交点。

过

这些交点分别作偏距圆的切线,这些切线与基圆相交后按照以上两表延长出相应的距离。

其端点就是理论轮廓线上的点。

5绘制理论轮廓线

将上面的确定的理论轮廓线上的各点用一条光滑曲线连起来,就可以得到理论轮廓线。

6绘制实际轮廓线

以理论轮廓线上的一系列点为圆心,以滚子半径10mm为半径,画一系列圆,做出这些圆的内包络线,便是实际轮廓线。

参考文献:

宋宝玉,王瑜,张锋主编.机械设计基础(M).哈尔滨:哈尔滨工业大学出版社,2010.。