SMD元件焊接试验作业指导书

电子元器件焊接作业指导书

电子元器件焊接作业指导书电子元件焊接作业指导书作业准备:1 焊接条件1.1被焊件端子必须具备可焊性。

1.2被焊金属表面保持清洁。

1.3具有适当的焊接温度280~350摄氏度。

1.4具有合适的焊接时间(3秒中),反复焊接次数不得超过三次,要求一次成形。

2 焊点的基本要求2.1具有良好的导电性。

2.2焊点上的焊料要适当。

2.3具有良好的机械强度。

2.4焊点光泽、亮度、颜色有一定要求。

要求:有特殊的光泽和良好颜色;在光泽和高度及颜色上不应有凹凸不平和明暗等明显的缺陷。

2.5焊点不应有拉尖、缺锡、锡珠等现象。

2.6焊点上不应有污物,要求干净。

2.7焊接要求一次成形。

2.8焊盘不要翘曲、脱落。

3应避免常见的焊点缺陷如:拉尖、桥连、虚焊、针孔、结晶松散等。

4操作者应认真填写工位记录。

5操作者将工作台擦试干净,将被焊件、烙铁、焊锡丝、烙铁架等准备好,摆放在工作台上,并接通烙铁的电源。

6将溶锡的烙铁头放在吸水海绵或松香上擦拭,以除去烙铁头上的氧化物,然后再在烙铁头上加锡,使其处在待焊状态。

7操作者根据相应的(样品)和(PCB板元件布局图)将要焊接的元器件摆放在工作台上。

8操作者戴上腕连带和手指套准备工作,以防腐蚀器件。

作业方法:1操作者按接插原则:先小后大、先轻后重、先低后高、先里后外将元器插入PCB板相应的焊盘孔内,将PCB板放入托盘转入焊接工序。

2将烙铁头放在被焊件的焊盘上,使焊点温度升高(有利于焊接)。

如果烙铁头上有锡,则会使烙铁头上温度很快传递到焊接点上。

3用焊锡丝接触到焊接处,熔化适量的焊料。

焊锡丝应从烙铁头侧面加入,而不是直接加在烙铁头上。

4从焊锡丝开始熔化数3秒后,先移开焊锡丝,再移开电烙铁。

5焊点冷却后,用斜口钳子将元器件的管脚剪掉,剪去管脚的长度依(结构图)的要求而定。

注事事项:1移开烙铁头的时间、方向和速度,决定着焊接点的焊接质量,正确的方法是先慢后快,烙铁头移开沿45°角方向移动,及时清理烙铁头。

焊接检验作业指导书

焊接检验作业指导书1.目的为焊接人员作业和自检,以及检验员检验提供检验规则及检验方法,指导其正确生产、检验,从而稳定产品质量。

对本作业指导书未规定的要求,应在图纸和相关工艺资料中规定。

2.适用范围本指导书适用于混合气(二氧化碳+氩气)保护焊的焊接操作和检验。

3.焊前准备焊接工件的合格与否决定于焊接的三要素:合格的焊接材料,一流的焊接设备和优秀的操作人员。

3.1焊接材料3.1.1焊接前,应将焊接位置的毛刺、飞边、尖角等打磨干净。

3.1.2焊接前,应将焊接面的水、锈、油污及其它杂质清除干净。

3.1.3根据焊接母材选择与之相适应的焊丝。

3.2焊接设备3.2.1焊接设备应该有接地装置,并可靠接地。

3.2.2焊接设备应处于正常工作状态,安全可靠,各仪表显示正常。

3.2.3供气系统应处于正常工作状态,必须使用符合国家标准或相关行业标准的气体。

并根据焊接母材调整二氧化碳比例到合适范围。

3.3焊接人员3.3.1焊接主管必须具备专业的理论知识和熟练的实际操作能力。

3.3.2焊接主管必须能够熟练操作焊接设备,对设备的一般性故障能够进行排查和维修,并承担设备的维护和保养工作。

3.3.3焊接主管必须读懂图纸及焊接工艺,能够明确焊接工艺中所规定的焊接要求。

3.3.4焊接主管必须熟悉常见的焊接缺陷及其产生原因,并在实际生产中予以避免。

(常见焊接缺陷见附件一)3.3.5 焊工经过焊接主管培训,并经焊接主管考核合格后,方可担任指定项目的焊接工作。

3.3.6 焊工作为焊接生产的直接执行者,经主管培训后,必须掌握3.3.1~3.3.4中的相关技能,具备判定焊接件是否合格的能力。

并对所焊接的产品质量负责。

4.焊接生产正式的焊接生产过程中,焊接工装、夹具的可靠,焊接设备的正确使用以及焊接过程中对工件的检验是保证焊接产品质量的主要因素。

4.1工装、夹具4.4.1焊接工装必须保证各零件的正确装配,各零件的相对位置必须符合图纸及相关焊接工艺等技术文件的要求,重要位置可留出焊缝收缩余量或制定预变形工艺。

SMD焊接指南

去焊丝 (注意: 在材料清单里去焊丝(soder-wick)是正确德拼写, that is the name brand) 有助于你清除旧焊盘上 的焊锡, 清除焊接点过量的焊锡, 清除焊锡桥. 材料清单里的是 5 英尺一卷, 你也可购买长一点的 (如 25 feet). 推 荐的小去焊丝对通孔安装器件不是太好, 但对于 SMD 器件,它加热起来非常快一点点焊膏就有助于

其他器件

有许多许多其他的小的 2 脚 SAD 器件. 如二极管, 电感, LED, 等等. 最简单的方法是查看该器件的数据表. 其中许 多使用同电阻一样的封装编号. 这里是一些通用的指南, 首先要查看该器件的数据表:

• LED's 用两个绿色的标记来表示阴极 • 二极管常常像钽电容那样用一个条带来表示阳极. 要小心,对于通孔安装二极管,这个条带常常表示阴极.为

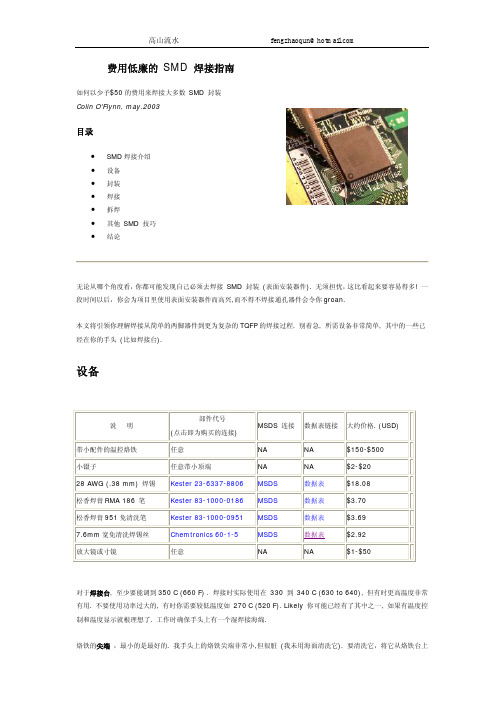

本文将引领你理解焊接从简单的两脚器件到更为复杂的 TQFP 的焊接过程. 别着急, 所需设备非常简单, 其中的一些已 经在你的手头 (比如焊接台).

设备

说明

带小配件的温控烙铁 小镊子 28 AWG (.38 mm) 焊锡 松香焊膏 RMA 186 笔 松香焊膏 951 免清洗笔 7.6mm 宽免清洗焊锡丝 放大镜或寸镜

焊接实验指导书

焊接实验指导书一、实验目的本实验旨在通过实际操作,使学生掌握焊接的基本原理、操作方法和安全注意事项,培养学生的焊接技能和团队合作能力。

二、实验器材和材料1. 焊接机:使用直流手持电弧焊接机。

2. 焊接电极:选择合适的焊接电极材料和规格,如E6013电极。

3. 工件:准备焊接的金属工件,如钢板或者铝合金板。

4. 辅助工具:钳子、锤子、钳子等。

三、实验步骤1. 实验前准备:a. 检查焊接机的工作状态,确保电源和接地线连接正确。

b. 准备焊接电极,并检查其表面是否有损坏。

c. 清洁工件表面,确保无油污和杂质。

2. 焊接准备:a. 根据工件的材料和厚度,选择合适的焊接电流和电极直径。

b. 调整焊接机的电流和电极长度,确保适合焊接工件。

c. 确保焊接区域通风良好,避免有害气体的积聚。

3. 焊接操作:a. 将焊接电极插入焊接机电极夹持器中,确保紧固坚固。

b. 将焊接电极的电弧点在工件上,形成电弧。

c. 保持适当的焊接电流和电弧长度,保持稳定的手持姿式。

d. 通过连续挪移焊接电极和工件,使电弧在焊接区域形成均匀的焊缝。

e. 焊接完成后,及时切断电流,将焊接电极从工件上移开。

4. 焊接质量检查:a. 检查焊缝的外观,确保焊缝均匀、连续、无裂纹温和孔。

b. 使用金属尺或者卡尺测量焊缝的尺寸和几何形状,确保符合要求。

c. 使用金属锤轻敲焊缝,检查焊缝的坚固性和质量。

四、实验安全注意事项1. 焊接操作时,应佩戴防护眼镜、焊接手套和防护服,避免火花和紫外线对眼睛和皮肤的伤害。

2. 焊接操作时,应注意周围环境的通风情况,避免有害气体的吸入。

3. 焊接机和电源线应保持良好的绝缘状态,避免触电事故的发生。

4. 焊接操作时,应保持焊接区域周围的工作区域清洁,避免杂物引起意外伤害。

5. 焊接完成后,应及时切断电流,避免焊接机长期处于工作状态。

五、实验结果记录与分析1. 记录焊接工件的材料、厚度、焊接电流和电极直径等参数。

2. 记录焊接操作过程中的注意事项和问题。

SMD焊线推拉力测试作业指导书

有残金OK

4.显微镜下观查现状以上现象为有残金且残金在 20%PAD以上判定OK

动作 描述

作

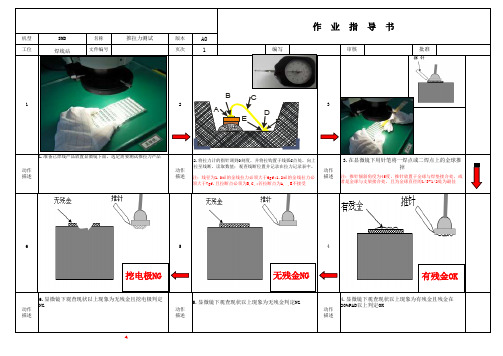

机型 工位

业

指

审核

导

书

批准

SMD 焊线站

名称 文件编号

推拉力测试

版本 页次

A0 1

编写

B

1 2

C

3

A

E

D

F

1.准备已焊线产品放置显微镜下面,选定需要测试推拉力产品

动作 描并将拉钩置于线弧C点处,向上 拉至线断,读取数值;观查线断位置并记录在拉力记录表中。 注:线径为1.0㏕的金线拉力必须大于6gf;1.2㏕的金线拉力必 须大于7gf.且拉断点必须为B,C,;若拉断点为A, ,E不接受

3.在显微镜下用针笔将一焊点或二焊点上的金球推掉

动作 描述

注:推针倾斜角度为45度,推针放置于金球与焊垫接合处,或 者是金球与支架接合处,且为金球直径的1/3-1/2处为最佳

6

5

4

挖电极NG

6.显微镜下观查现状以上现象为无残金且挖电极判定 NG

无残金NG

5.显微镜下观查现状以上现象为无残金判定NG

动作 描述 动作 描述

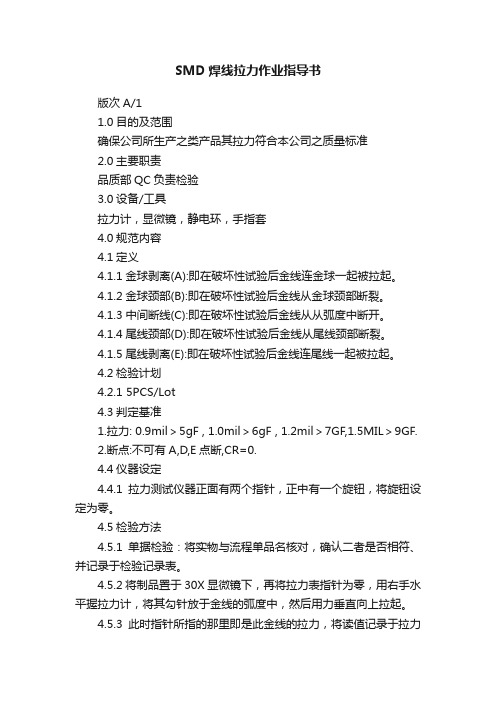

SMD焊线拉力作业指导书

SMD焊线拉力作业指导书版次A/11.0目的及范围确保公司所生产之类产品其拉力符合本公司之质量标准2.0主要职责品质部QC负责检验3.0设备/工具拉力计,显微镜,静电环,手指套4.0规范内容4.1定义4.1.1金球剥离(A):即在破坏性试验后金线连金球一起被拉起。

4.1.2金球颈部(B):即在破坏性试验后金线从金球颈部断裂。

4.1.3中间断线(C):即在破坏性试验后金线从从弧度中断开。

4.1.4尾线颈部(D):即在破坏性试验后金线从尾线颈部断裂。

4.1.5尾线剥离(E):即在破坏性试验后金线连尾线一起被拉起。

4.2检验计划4.2.1 5PCS/Lot4.3判定基准1.拉力: 0.9mil>5gF , 1.0mil>6gF , 1.2mil>7GF,1.5MIL>9GF.2.断点:不可有A,D,E点断,CR=0.4.4仪器设定4.4.1拉力测试仪器正面有两个指针,正中有一个旋钮,将旋钮设定为零。

4.5检验方法4.5.1单据检验:将实物与流程单品名核对,确认二者是否相符、并记录于检验记录表。

4.5.2将制品置于30X显微镜下,再将拉力表指针为零,用右手水平握拉力计,将其勾针放于金线的弧度中,然后用力垂直向上拉起。

4.5.3此时指针所指的那里即是此金线的拉力,将读值记录于拉力记录表。

4.5.4观查其拉力破坏现象并记录。

4.5.5依具拉力值与破坏现象判定其允收或拒收或为重大异常。

4.6用固焊推拉力机测试晶片推力方法,具体参考《固焊推拉力机使用作业指导书》。

5.0记录5.1 《焊线站自主检查表》版次A/0《焊线制程检验记录表》 6.0流程图项目OK权责单位生产部品管部生产部使用表单《焊线制程检验记录表》《焊线站自主检查表》《异常分析处理报告》批准:审核:编制:胡涛待测样品拉力测试流下一站NG。

【最新2018】smd作业指导书-优秀word范文 (3页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==smd作业指导书篇一:SMD印刷作业指导书德信诚培训网SMD印刷作业指导书1 适用范围本标准适用于生产部所有印刷检查作业。

2 锡膏工艺2.1 一般电阻电容及三极管等组件德信诚培训网2.2 SOP、QFP印刷2.3 焊锡膏的具体用量通过判断实际焊接状态确定。

3 红胶工艺3.1 电阻电容类及小型三极管篇二:SMD防潮柜使用作业指导书SMD防潮柜使用作业指导书一、适用范围:本公司使用的防潮柜二、原材料、设备及作业机台:半成品、晶片(所有未固之晶片) 、防潮柜三、内容:1. 防潮柜的使用及操作事项:1.1. 第一次使用,请先将湿度调整旋钮顺时针方向旋到底或控湿按钮调至最低湿,空柜运行24小时后,湿度降至45%以下,方可将物品放置入柜内。

1.2. 湿度调整旋钮/微电脑控制按钮可将湿度在20%~70%范围内调整,超低湿型可在低于15%的范围内调整,以下为各相对湿度所指范围:低湿:相对湿度35%以下中湿:相对湿度35%~50%之间高湿:相对湿度 50%以上1.3. 放入物品时,请注意切勿紧靠控湿主机,且排湿孔须注意不要被细小物品卡住,给控湿主机留下一定的控湿操作空间,以避免控湿主机无效。

1.4. 欲将低湿状态调整为高湿状态,只须将门打开一段时间,待柜内湿度回升后,关门即可启用。

1.5. 控湿主机工作时,电源指示灯(Power)应会永保明亮,若不亮,应立即通知维修单位处理。

1.6. 关机,只需拔下电源插头即可,此时“Power”指示灯熄灭,表明已正常关机。

2. 防潮柜湿度,温度设定值的具体说明:2.1.通上电源,“Power”电源指示灯亮2.2.显示屏所显示的数字即为防潮柜柜体内此刻的相对湿度值,请按下调整按钮,直到此数字达到你所要求的数值为止。

2.3.手指离开按钮2秒钟后,数字恢复为柜体内此时的实际相对湿度值,此数字将随着柜内的湿度的变化而逐渐发生变化,直至达到你所设定的湿度。

焊接检验作业指导书

焊缝检验作业指导书1.0 目的本焊缝检验作业指导书明确了熔化焊的外观接收检验标准及技术要求。

2.0 范围本焊接检验作业指导书适用于公司所生产的焊接产品。

3.0 参考文件ISO 3834 金属材料熔化焊的质量要求EN473 无损检测人员资质及要求ISO 5817 钢,镍,钛及其合金的溶化焊接头-缺陷质量分级ISO10042 铝及铝合金的弧焊接头-缺欠质量分级ISO17637 溶化焊接头的外观检验ZPS1007175—51015 无损检测等级ZPS1007535—31452 无损检测报告样本ZPS1009603—51015 无损检测人员质资及技术要求4.0 4.14.24.3人员要求无损检测人员应取得EN473或ISO9712的相关资质。

无损检测人员应符合SWP的ZPS1009603—51015。

检测结果需由拥有VT-2资质的人员确认。

5.0 设备和仪器5.1 十倍放大镜、焊缝尺.游标卡尺.反光镜、内窥镜、与手电筒等。

5.2 应确保检测工具每年得到校准,并贴有校准标志。

6.0 检验时间6.2 铝结构的焊缝VT检验必须等到工件冷却到室温后方可进行。

6.3 钢结构的接受等级参见表17.0 程序7.1 焊缝等级; D,C,B,三级适用于ISO5817,或 ISO10042,亦与SWP的质量标准EC1,EC2,EC3,EC4等级相对应,见附表1,7.2 焊接技术要求72.1 所有焊接面在焊接前应清理毛刺和清洁,清理过的溶化面和相邻表面是清洁的,无氧化物,油污,毛刺和划痕。

7.2.2 7.2.3 所有需要连接的材料必须按照焊接前要求及相关流程的要求进行清理。

清理后的零件表面应无油,锈及污物与毛刺,并应加强保护以防二次污染。

按照图纸或工作指令,检验焊接工装的正确性和焊接件的正确装配。

7.2.4* 焊接接头配合面的间隙不应超过0.5倍的壁厚或1.5mm,两者中取小值,错边不应超过0.5倍的壁厚。

7.2.5 检查时可以使用十倍放大镜、反光镜、内窥镜、与手电筒,这些用品不必标定。

SMT回流焊作业指导书(2024)

引言概述:随着电子产品的快速发展,SMT(SurfaceMountTechnology,表面贴装技术)回流焊成为了主流的焊接工艺。

为了保证焊接质量和生产效率,制定一份SMT回流焊作业指导书是必要的。

本文将详细介绍SMT回流焊作业的相关内容,包括焊接参数设置、元件选型和布局、焊接工艺流程、设备操作和维护、质量控制等五个大点,旨在提供一份全面且专业的指导,帮助操作人员正确进行SMT回流焊作业,提高生产效率和产品质量。

正文内容:一、焊接参数设置1.1温度曲线设计:根据焊接元件的特性和要求,设计适当的温度曲线,包括预热区、焊接区和冷却区,确保焊接质量。

1.2回流炉温度设定:根据焊接工艺要求设定回流炉温度,包括预热温度、焊接温度和冷却温度,确保元件的正确焊接和熔化。

1.3过渡区设置:确定预热区和焊接区之间的过渡区,控制电子元件的热冲击。

二、元件选型和布局2.1元件选型:根据焊接要求和产品设计要求,选择合适的电子元件,包括表面贴装元件(SMD)和插件元件。

2.2元件布局:根据元件的尺寸、散热要求和信号传输要求,合理安排元件在PCB(PrintedCircuitBoard,印刷电路板)上的布局,防止热点和信号干扰。

三、焊接工艺流程3.1PCB准备:清洁PCB表面,确保焊接区域无尘、无油污,并检查PCB的电气连接和机械连接是否良好。

3.2胶水和焊膏涂布:根据焊接要求,在PCB上涂布胶水和焊膏,确保元件能够正确粘贴和焊接。

3.3元件贴装:使用自动贴装机将电子元件精确地贴到PCB 上,确保位置准确和固定可靠。

3.4回流焊:将贴装好的PCB放入回流炉中进行焊接,根据设定的温度曲线加热和冷却,完成焊接过程。

3.5清洁和检查:在焊接完成后,清洁焊接区域,检查焊接质量和元件的安装效果。

四、设备操作和维护4.1回流炉操作:熟悉回流炉的操作面板和控制参数,保证回流炉的正常运行。

4.2设备维护:定期清洁回流炉内部和外部的油污和灰尘,检查并更换磨损的零部件,保证设备的可靠性和稳定性。

SMT通用SOP作业书

通用作业指导书明细(SMT站)通用作业指导书明细(SMT站)通用作业指导书明细(SMT站)作 业 指 导 书红胶使用记录表 通用作业指导书,图示仅供参考!设 备/治 工 具作 业 指 导 书锡膏使用记录表.通用作业指导书,图示仅供参考!设 备/治 工 具作 业 指 导 书检查PCB 的绿油是否良好,不能有铜箔裸露. 检查PCB 是否印字不清、断字、切割移位等不良。

作业示意图作 业 指 导 书PCB 的板号PCB 的版本号PCB 的耐温等级燃烧等级首件经IPQC确认OK后,方可进入生产.DRAWN BY CHECK BY东莞立德电子有限公司TANG XIA CHINA产品类型工作项次S005F2.网板张力测试依“钢网张力测试作业指导书”作业。

3.选择与PCB定位孔径相符之网印机定位针,把定位针固定在夹板上,再检验定位针是否与PCB定位孔相应,OK后锁调整OK后,第一次必须网印2则必须清洗网板后再做调整。

拿取PCB时只可垂直拿取,不可带有拖的动作路板,检查是否有印字不清、断字、切割移位等不良后式网印(按自动开关),设置好刮刀的刮印次数10.在印刷每片PCB时应注意刮刀中间是否有红胶,片板及时将刮刀两旁的红胶刮到中间,11. 网板清洗依“钢网清洗作业指导书”进行作业。

网印机参数设定表机器型号刮刀速度刮刀压力气压值HS-3040TP-SMT 2~6档0.15~0.3MPa 0.15~0.3MPa0.46~0.54MPa0.46~0.54MPa东莞立德电子有限公司DONG GUAN LEADER ELE.INC MANUFACTURER DRAWN BY图CHECK BY审查宋亚茹作业指导书依SMT料站表核对料盘上料號规格是否与盘内实物一致;更換站位是否與機器提示站位一致。

依“上料作業流程”作業。

根据物料表,将所需料盘装入料枪中。

根据机器报警站位与SMT料站表,经OK的料站位装入机器指定換料位置。

5.换料时,应填写好换料核对表,并交与CHECK OK后,方可生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 1 頁 共1頁

試驗名稱

SMD焊接試驗

文件編號

版次

A0

1.目的﹕

確定非密封固態表面焊接設計水準( SMDs )﹐檢驗樣品在回流焊機或者修理的操作期間的可靠性。

2.范圍﹕

應用於本公司所有的固態表面焊接設計( SMDs )中。

3.權責﹕

可靠性部門負責可靠性項目的具體執行。

4.參考文件﹕《電工電子產品環境試驗國家標准匯編》。

6.10若產品在檢驗中失效﹐應立即會同委托人員及生技﹑生產有關人員共同參與分析﹐并協助生技提出改進建議。

6.11試驗后的樣品交由原委托單位處理。

6.12試驗報告原版由可靠性單位統一存檔管理。

7.注意事項﹕

7.1試驗過程中操作人員﹐注意高溫危險﹔

7.2儀器操作按《設備操作說明書》執行﹔

核准

審核

制作

日期

6.5.5委托位若有其他要求﹐在《可靠性試驗委托單》中注明﹔

6.6 在每次進行試驗前應測試回流焊機的溫度曲線是否符合要求。

6.7試驗結束后﹐由委托單位對試驗后的樣品進行外觀檢驗。并把試驗結果告之可靠性單位。

6.8 可靠性部門根據試驗的結果﹐提出試驗報告。

6.9 初期測定與最終測定﹐依技朮規范檢查外觀。

6.5試驗條件﹕

6.5.1參考《電工電子產品環境試驗國家標准匯編》﹔

6.5.2預熱最低溫度﹕150℃預熱最高溫度﹕200℃﹐預熱時間﹕60-180秒﹔

6.5.3維持溫度﹕217℃﹐維持時間﹕60-150秒﹐最高溫度﹕245℃±5℃﹐時間﹕20-40秒﹔

6.5.4從25℃到最高溫度時間﹕8分鐘max,平均升溫速率﹕3℃/秒max﹔

5.所用試驗工具﹕回流焊機。

6.內容﹕

6.1委托單位填寫一式二聯《可靠性試驗委托單 》﹐經部門經理及可靠性部門經理核准后﹐一聯會知可靠性單位﹐一聯留底。

6.2試驗樣品數﹕

6.2.1按產品技朮條件規定﹔

6.2.2按客戶要求﹔

6.2.3與委托單位協商﹔

6.3 委托單位將樣品送可靠性單位審核。

6.4 樣品檢驗審核合格后﹐由可靠性單位實施試驗作業。