5why要注意的内容

5Why五何分析法

5Why分析法——关键

5Why分析法——意义

现象(可感觉,可衡量)

问题表象

表面问题

一次因(近因)

直接原因

潜在原因

N次因(根因)

中间原因

根本原因

5Why分析法——优点 业务需求

1、对已确定的问题 根源做清晰的沟通 2、对缺乏的能力作 出说明以便发现问 题 3、重视潜在的系统 性问题

格式易懂

1、5Why图表会把 因果路径简单地呈 现出来 2、因果会被概括成 摘要而不需要技术 细节

——阿可夫

5Why应用步骤: 千万别忽视第一步: 要向有关人员清晰陈述所发生的问题和相关信息,做到让 所有相关人员都了解要分析问题是什么,即使是不熟悉该类 问题的人员。

如果不想这样! 千万别忘记第一步

5Why应用步骤:第一部分把握现状

第一步:识别问题

在过程的第一步,你可以意识到问题可能是大的、含糊的或是复杂的, 你有一些信息,但没有详细事实。

5Why应用步骤:第三部分

第八步:采取明确的措施来处理问题

跟踪并核实结果。 问:

•解决方案有效吗?

•我如何确认? •使用5Why分析法检查清单

5Why分析法检查清单:

□ 把握现状 ____提取问题 ____澄清问题 ____遏止问题 ____想找原因要点(PoC) ____把握问题趋势 □ 原因调查 ____识别/确认直接原因 ____问 5 个为什么以识别根本原因 ____问 5 个为什么以查找为什么问题没有发现并流出到顾客处 ____问 5 个为什么以想找为什么系统会允许问题发生 □ 问题纠正 ____实施纠正措施,至少,实施临时措施 □ 预防 ____杜绝根本原因 ____吸取接受的教训

解决方法 (一劳永逸)

5Why分析法

5WHY分析法的理解及注意事项(1)要朝着解决问题的方向进行分析(2)不要只从自身之外的方面找原因(3)要找可控的因素在注意了以上三个方面之后,我们来看看成功的5WHY分析法是如何进行的?在进行5-Why分析前,必须要身处现场,亲自动手,真正去发现事物所呈现出来的现实,并且依据固有的技术理论去探究事件的应有状态,制定规范和标准。

可见任何的改善都离不开现场的依托,脱离了现场的改善注定会误入歧途。

“5个Why分析”由来5个Why分析又称5问法,最初由丰田公司提出并在丰田公司广泛采用,因此也被成为丰田5问法。

5个Why报告在日系企业利用的很多,其首创是丰田公司大野奈一,来源一次新闻发布会,有人问,丰田公司汽车质量证明会这么好?他回答说:我碰到问题至少要问5个为什么。

大野奈一总是爱在车间走来走去,停下来向工人发问。

他反复的就一个问题,问“为什么”,直到回答令他满意,被他问到的人也心里明白为止--这就是后来著名的“五个为什么”。

5问法的关键所在为:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺腾摸瓜,穿越不同的抽象层面,直至找出原有问题的根本原因。

为什么丢失一个国家◆why1为什么丢失一个国家——因为打败了一场战争◆why2为什么打败这场战争——因为比敌人少了一位士兵◆why3为什么少了一位士兵——因为这位士兵没有马骑无法参战◆why4为什么没马无法参战——因为这位士兵的马的马掌掉了◆why5为什么马掌会掉——因为铁匠在钉马掌的时候少钉了一根,然后马掌脱落了◆why6为什么少钉一根钉子……一个错误使用5why的案例:一个人摔了一跤◆5why的分析不是随意进行的,必须是朝解决问题的方向进行分析,如果脱离了这个方向,5why就可能会走上死胡同。

列如:一个人摔了一跤,分析原因:1.为什么摔跤?——因为地面滑2.为什么地面滑?——因为地面有水3.为什么有水?——因为喝水水洒了4.为什么水洒了?——因为纸水杯掉地了5.为什么纸水杯掉地了?——因为没有杯托6.为什么没有杯托?——因为总务小妹休息了没拿出来7.为什么总务小妹休息了?——因为总务小妹感冒了8.为什么总务小妹感冒了?◆如果按照这样的方法进行分析的话,你会发现离主题越来越远,要想分析出真正的原因,几乎是不可能的了,到头来只能是无头案。

五个为什么的七个要点

五个为什么的七个要点5Why是精益的开门⼯具!“5WHY”推进细致分析问题,形成⼀定的倒逼机制,促进了精益⼯具的形成以及精益改善的深⼊开展。

⼤野耐⼀曾明确表述,他之所以取得⼀定的精益成就,⾸先得益于问“5个为什么”。

⼀、了解5Why⼀个经典的5个为什么案例是这样的,这个案例有助于理解“什么是5个为什么”。

1)问:为什么机器停了?---发现:因为超负荷保险丝断了。

2)问:为什么超负荷了呢?---发现:因为轴承部分的润滑不够。

3)问:为什么润滑不够?---发现:因为润滑泵吸不上油来。

4)问:为什么吸不上油来呢?---发现:因为油泵轴磨损松动了。

5)问:为什么磨损了呢?---发现:因为没有安装过滤器混进了铁屑。

问5个为什么的好处在于:1)形成⼀定的倒逼机制。

⽐如换模时间是三⼩时,为什么不是半⼩时呢?这样的“为什么询问”常可以引导⼈们思考改进的⽅法。

2)从根本原因着⼿建⽴改善措施。

不经5个为什么的探索,⼈们常只能发现表层原因,根据表层原因制定的措施并不能有效阻⽌问题的再次发⽣。

3)形成根源解决问题的⽂化。

⼀个企业多⽤“五个为什么”探究问题,可形成根源解决问题的⽂化,问题解决的深度与有效性远超竞争对⼿,从⽽赢得竞争先机。

⼆、七个要点在实施“5WHY”中,我们也听到⼀些抱怨,⽐如:“明明知道原因,还⾮要问5个为什么,这不是没事找事吗?”“谁懂5Why,如何⽤5Why关闭审核不符合项?发明这东西的⼈是哲学家还是精神病?”为解答困惑,也为了更有效“实施5WHY”,这⾥梳理出了“5个为什么的七个要点”,供参考:①遵循现场主义。

即到现场去,判定现物,依据现实做出思考。

②厘清问题,即⽤5W2H将问题描述清楚。

如果不先厘清问题,那么⼈们不是想追究问题的原因,⽽是更加好奇到底发⽣了什么?③依照原理、原则进⾏发问,不要跳跃,符合逻辑。

所谓原理,常指“如⼀台设备是按什么原理进⾏⼯作的”。

所谓原则,常指“如⼀台设备满⾜什么样的条件才会正常⼯作”。

解决问题的5Why分析法

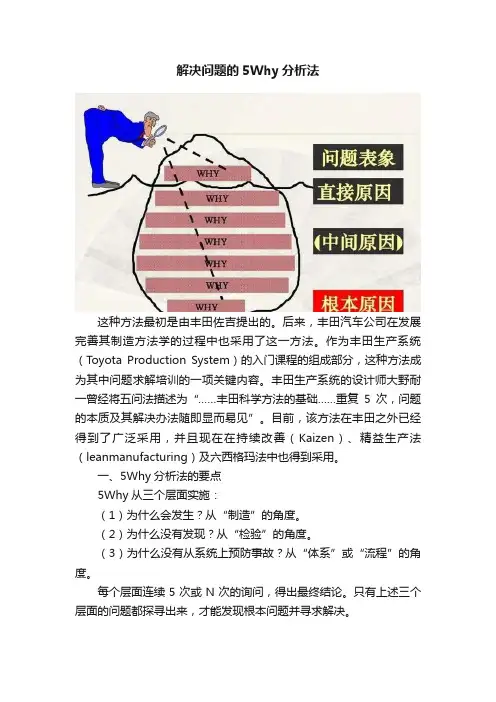

解决问题的5Why分析法这种方法最初是由丰田佐吉提出的。

后来,丰田汽车公司在发展完善其制造方法学的过程中也采用了这一方法。

作为丰田生产系统(Toyota Production System)的入门课程的组成部分,这种方法成为其中问题求解培训的一项关键内容。

丰田生产系统的设计师大野耐一曾经将五问法描述为“……丰田科学方法的基础……重复5次,问题的本质及其解决办法随即显而易见”。

目前,该方法在丰田之外已经得到了广泛采用,并且现在在持续改善(Kaizen)、精益生产法(leanmanufacturing)及六西格玛法中也得到采用。

一、5Why分析法的要点5Why从三个层面实施:(1)为什么会发生?从“制造”的角度。

(2)为什么没有发现?从“检验”的角度。

(3)为什么没有从系统上预防事故?从“体系”或“流程”的角度。

每个层面连续5次或N次的询问,得出最终结论。

只有上述三个层面的问题都探寻出来,才能发现根本问题并寻求解决。

二、5Why分析法的步骤第一部分:把握现状。

步骤1:识别问题你开始了解一个可能、模糊或复杂的问题。

你掌握一些信息,但一定没有掌握详细事实。

这个步骤,要问“我知道什么”。

步骤2:澄清问题接下来的步骤是澄清问题。

为得到更清楚的理解,要问“实际发生了什么”“应该发生什么”。

步骤3:分解问题在这一步,如果必要,需要向相关人员调查,将问题分解为小的、独立的元素。

要问“关于这个问题我还知道什么”“还有其他子问题吗”。

步骤4:查找原因要点(Po C)现在,焦点集中在查找问题原因的实际要点上。

你需要追溯来了解第一手的原因要点。

要问“我需要去哪里”“我需要看什么”“谁可能掌握有关问题的信息”。

步骤5:把握问题的倾向要把握问题的倾向,要问“谁”“哪个”“什么时间”“多少频次”“多大量”。

在问为什么之前,问这些问题很重要。

第二部分:原因调查。

步骤6:识别并确认异常现象的直接原因如果原因是可见的,验证它;如果原因是不可见的,考虑潜在原因并核实最可能的原因。

5Why分析法简介及事故分析要求详解

三、5Why分析法解决问题的基本步骤

2、第二部分: 原因调查(续)

★步骤8:采取明确的措施来处理问题 使用临时措施来去除异常现象直到根本原因能够被处理掉。问: 临时措施会遏止问题直到永久解决措施能被实施吗? 实施纠正措施来处理根本原因以防止再发生。问: 纠正措施会防止问题发生吗? 跟踪并核实结果。问: 解决方案有效吗? 我如何确认? 为什么一为什么分析法检查清单 为确认你已经按照问题解决模型操作,当你完成问题解决过程时,使 用这个检查清单。

三、5Why分析法解决问题的基本步骤

2、第二部分: 原因调查(续)

★步骤7:使用“5个为什么”调查方法来建立一个通向根本原因的原因/效果关系链。 问:处理直接原因会防止再发生吗? 如果不能,我能发现下一级原因吗? 如果不能,我怀疑什么是下一级原因呢? 我怎么才能核实和确认下一级有原因呢? 处理这一级原因会防止再发生吗? 如果不能,继续问“为什么”直到找到根本原因。在必须处理以防止再发生的原因处停止, 问: 我已经找到问题的根本原因了吗? 我能通过处理这个原因来防止再发生吗? 这个原因能通过以事实为依据的原因/效果关系链与问题联系起来吗? 这个链通过了“因此”检验了吗? 如果我再问“为什么”会进入另一个问题吗? 确认你已经使用“5个为什么”调查方法来回答这些问题。 为什么我们有了这个问题? 为什么问题会到达顾客处? 为什么我们的系统允许问题发生?

三、5Why分析法解决问题的基本步骤5Why分析法& 鱼骨图的结合 应用

13

四、 5Why分析法询问与回答技巧

通常情况下,在询问为什么的时候,因为是发散性思维,很难把握询 问和回答者的在受控范围内。

比如:这个工件为什么尺寸不合格?因为装夹松动; 为什么装夹松动?因为操作工没装好; 为什么操作工没装好?因为操作工技能不足; 为什么技能不足?因为人事没有考评 类似这样的情况,在5Why分析中,经常发现。 所以,我们在利用5Why进行根本原因分析时,一定要把握好一些基 本原则: 1)回答的理由是受控的; 2)询问和回答是在限定的一定的流程范围内; 3)从回答的结果中,我们能够找到行动的方向。

5Why必须覆盖的四个层面

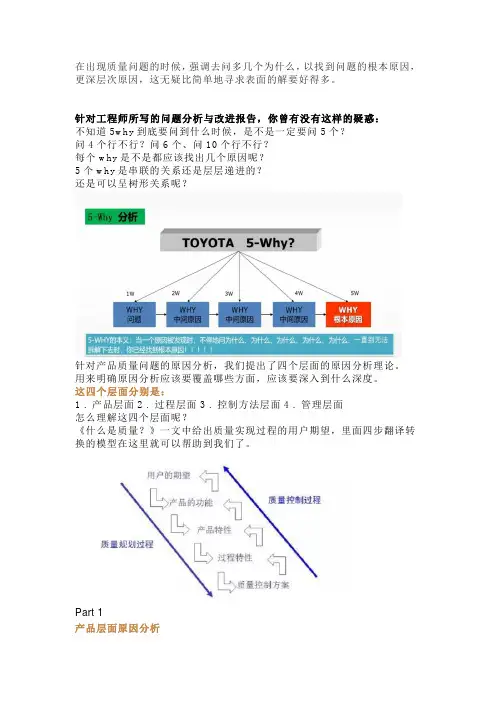

在出现质量问题的时候,强调去问多几个为什么,以找到问题的根本原因,更深层次原因,这无疑比简单地寻求表面的解要好得多。

针对工程师所写的问题分析与改进报告,你曾有没有这样的疑惑:不知道5why到底要问到什么时候,是不是一定要问5个?问4个行不行?问6个、问10个行不行?每个why是不是都应该找出几个原因呢?5个why是串联的关系还是层层递进的?还是可以呈树形关系呢?针对产品质量问题的原因分析,我们提出了四个层面的原因分析理论。

用来明确原因分析应该要覆盖哪些方面,应该要深入到什么深度。

这四个层面分别是:1 . 产品层面2 . 过程层面3 . 控制方法层面4 . 管理层面怎么理解这四个层面呢?《什么是质量?》一文中给出质量实现过程的用户期望,里面四步翻译转换的模型在这里就可以帮助到我们了。

Part 1产品层面原因分析客户的期望,是由产品功能来满足的。

面向产品最终用户的功能,是由产品下级系统的功能、子系统的功能来满足的。

层层向下,作为最底层的功能组件的功能,是由各个零部件的产品特性。

例如长度、距离、位置、硬度、粗糙度、圆度、材料疲劳强度、电阻、电压、焊接强度,等等,具体的产品特性来实现的。

如果产品功能要求是函数Y,保证功能的相关产品特性就是自变量X,可以有函数关系式y=f(x1,x2,x3,x4...)。

大写的X、Y代表多个变量组成的向量,或者变量组。

小写的x,y代表具体的单个变量。

从产品的功能障碍出发,即y不符合要求。

找到是哪个相关产品特性x所带来的影响,这个层面的原因分析,就叫做质量问题的产品层面原因分析。

例如:①某个零件密封螺纹处漏水,漏水是因为密封性功能要求出现障碍。

其产品层面的原因是密封螺纹孔和螺柱的压型不匹配。

②缸体油道泄露,泄露是功能障碍,其产品层面原因是铸造油道孔壁有疏松。

③某发动机异响,其产品层面原因是凸轮轴基圆上有加工振纹,导致滚子摇臂在运行时产生振动。

所以说产品层面的原因分析,要从产品功能障碍出发,到具体零部件上具体产品特性。

你不是真的会用5Why分析法99%的人都会犯这些错误

你不是真的会用5-Why分析法,99%的人都会犯这些错误!5-Why分析法,又称“五问”法,也就是我们中国人常说的打破沙锅问到底,首创于丰田公司的大野耐一。

5-Why方法的逻辑非常简单,如下图所示。

然而,在实际使用中,大家往往都会犯各种不同的错误,下面来为大家一一列举,相信您看完后,对5-Why分析法的使用会更加有效。

错误一:将5-Why分析法等同于5 Whys(也就是连问5个为什么),凑也要凑5个为什么解读:5-Why是一种分析方法,通过不断提问为什么前一个事件会发生,来找到问题发生的根源,不一定就是5个Why,可能是1个Why就够了,也可能是连问10个都没有办法找到根源。

错误二:只问为什么会发生问题(Why happen),而不问为什么问题会流出(Why escape)解读:客户(包括内部与外部客户)不仅仅关心为什么会有问题发生,而且也非常关注为什么你自身的控制流程无法防止问题流出。

*做得更细致的人还可能会问:为什么我的质量管理体系没有防止这个问题的发生错误三:用主观推测(推论)代替客观事实来描述问题/分析问题错误地描述问题:例子:刚才还在使用的手机,现在找不到了,如何描述这个问题?错误的描述:手机掉了——推测手机之所以找不到是因为掉了,没有事实支撑正确的描述:手机现在不在一直放手机的口袋里——客观事实错误地分析问题:例子:生产现场发现钻孔位置偏移- 为什么钻孔偏移?- 因为对位不准(推测)错误的分析:工程师没有第一时间去现场分析,而是基于个人的判断与推测事实可能是图纸错误,对位再准确也会偏移。

解读:坚持“三现原则”,现实(亲自去了解客观事实)、现场(亲自到问题发生现场分析问题)和现物(亲自查看实物)错误四:每一个为什么永远只有一个原因与之对应,而实际上一个问题之所以发生往往是多个原因的共同结果解读:若问题有一个以上的原因,则应该找到每个原因的根源。

错误五:没有找到问题的根本原因就停止,或者不知道什么时候该停解读:5-Why分析法应该一直不断地往下问,直到找到一个最成熟、最具解决问题的杠杆效应的根本性原因。

精益生产管理咨询师谈5why分析法

精益生产管理咨询师谈5why分析法

当前国内许多企业都使用5why分析法对质量问题进行分析,也制定了各式各样的纠正预防措施,用来防止同一问题再次发生,但却发现未取得预期的效果,其关键原因在于分析的过程中并没有找到问题的根本原因,而造成此现象的一大原因是没有正确使用5why分析法。

通过长期实践和持续改进,本文精益生产管理咨询师归纳了5why 分析法的10个原则。

第一,“现象” 及“为什么”的主语只有1个,使用“XX做了XX”的简洁的句子来表达。

第二,在分析完所有的“为什么”之后,反过来阅读分析结果,确认论点是否合乎道理,是否出现思维跳跃。

第三,必须持有这样的观点,即这项“为什么”如果不发生的话,前一项“为什么”是否真的不会发生。

另外,必须列举出所有并列关系的因素。

第四,在找到与防止再发生对策相关的因素之前,必须一直往下进行“为什么”分析。

第五,要特别注意避开牵强的“为什么”,否则将会偏离分析方向。

第六,避开对人心理方面的主观原因进行追究。

第七,要用词精确,避免使用“不好”、“不够”、“不到位”等类似的词语。

第八,在同一个原因里不能同时描述原因和结果。

第九,对于作为标准的东西以及事物也应使用“为什么”进行推究。

第十,认真地验证现场以及实物,应把焦点放在致使该现象产生的内容上,并依据发生的原理/原则(或者是不会导致该现象产生的原理/原则)来进行分析。

5why十准则

5why十准则一、引言1.背景介绍在生活和工作中,我们总会遇到各种问题。

面对这些问题,如何找到根本原因并迅速解决,成为了关键所在。

5WHY分析法作为一种问题解决方法,以其简洁、实用的特点在各个领域得到了广泛应用。

2.5WHY分析法简介5WHY分析法是一种通过连续提问来挖掘问题根本原因的方法。

它起源于20世纪50年代的福特汽车公司,现已成为全球企业广泛采用的问题解决工具。

二、5WHY分析法具体步骤1.问题发生时,提出第一个为什么(Why):为什么会出现这个问题?2.对第一个为什么进行深入分析,提出第二个为什么(Why):为什么第一个为什么的原因会导致这个问题?3.继续深入分析第二个为什么,提出第三个为什么(Why):为什么第二个为什么的原因会继续导致问题?4.深入分析第三个为什么,提出第四个为什么(Why):为什么第三个为什么的原因仍然会导致问题?5.对第四个为什么进行深入分析,提出第五个为什么(Why):为什么第四个为什么的原因还会导致问题?6.总结五个为什么的答案,找出根本原因,并提出针对性的解决措施。

三、5WHY分析法的优点与应用场景1.优点a.发现问题根本原因:5WHY分析法可以帮助我们深入挖掘问题背后的根本原因,从而更有针对性地解决问题。

b.提高问题解决效率:通过连续提问,可以迅速找到问题关键,提高问题解决的效率。

c.促进团队沟通与协作:5WHY分析法要求团队成员共同参与,有利于加强团队间的沟通与协作。

2.应用场景a.生产过程中出现的问题:如设备故障、生产效率低下等。

b.产品质量问题:如产品瑕疵、功能失效等。

c.设备故障排查:如设备停机、能耗过高等。

四、实施5WHY分析法的注意事项1.保持提问过程的连续性:确保每个为什么之间有逻辑关联,避免跳跃式提问。

2.深入挖掘每个为什么的内涵:对每个为什么进行深入分析,找出背后的真实原因。

3.避免表面性问题导致的误导:不要被问题表面的现象所迷惑,要挖掘问题的本质。

5why具体指什么指哪五个

5why具体指什么指哪五个

5why具体没有特别的五个它是大概的意思

一、五why(又称,五个为什么、五问)分析法:

对一个问题点连续以5个“为什么”来自问,以追究其根本原因。

二、两种方法:

①从应有的状态入手;

②从原理原则入手分析;

三、七个要点:

①现象和为什么的描述尽量简短;

②“为什么”解析完了之后,一定要从最后的“为什么”的部分开始以追溯的形式解决,确认理论是否正确;

③从4M的角度思考,一个现象的要因是否列举完全。

相反的,也可以思考“如果这个要因不发生,前面的现象会不会发生”,并以这种方式确认;

④持续问“为什么”直到出现能引出再发措施的原因;

⑤只列出认为是异常的事项;

⑥原因追究要避免人的心理层面,应该追究硬件方面或管理机制方面的原因;

⑦不使用“很差”“不充分”“不足”等词语,要用明确而具体的词语来表现;

四、十条实施法则:

①“现象”或“为什么”的主语为1个,以“XX 发生了 XX”的方式简短描述;

②刚开始的“为什么”聚焦在能直接诱发现象产生的部分,之后以发生(或诱发)的原理为基础展开;

③“为什么”分析之后,要逆向解读分析结果,确认理论是否正确,或论点是否有跳跃的地方;

④要多问如果该原则不发生,前面的“为什么”真的不会发生么吗?另外并列关系的要因不要遗漏;

⑤要注意不自然的“为什么”;

⑥使用大家都能理解的具体的语言描述;

⑦对于作为对比基准的物品或事项也要追究“为什么”;

⑧避免对人的心理层面的原因追究;

⑨持续“为什么”分析,直到出现可以导出防止再发措施的要因为止;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5why要注意的内容

5 Why分析是一种常用的问题解决方法,可以帮助我们深入了解问题的根本原因。

在进行5 Why分析时,我们需要注意以下几个方面。

一、问题的准确定义

在进行5 Why分析之前,首先需要明确问题是什么。

问题的准确定义有助于我们更好地聚焦于问题的根本原因,避免偏离主题。

例如,如果我们要分析一台机器频繁故障的原因,问题的准确定义应该是“机器为什么频繁故障”,而不是“机器故障了”。

二、正确的问题提问

在进行5 Why分析时,我们需要提出一系列连贯且合理的问题。

每个问题都应该能够引导我们更深入地了解问题的本质。

要注意不要问重复的问题,这样会浪费时间并陷入无限循环。

此外,我们还要避免提问过于宽泛或过于具体的问题,以免影响分析的效果。

三、逐步深入

5 Why分析的核心思想是通过不断追问“为什么”来揭示问题的根本原因。

在进行分析时,我们需要一步步深入,逐级追问。

每个问题都应该是前一个问题的答案,这样才能确保问题的连贯性和逻辑性。

需要注意的是,每个问题的答案都应该是具体的原因,而不是简单的断言或推测。

四、寻找核心原因

在进行5 Why分析时,我们需要寻找问题的核心原因。

这些核心原因通常是导致问题发生的关键因素,解决它们将有助于避免类似问题的再次发生。

因此,在进行5 Why分析时,我们需要注意不要陷入表面原因,而要一直追问,直到找到核心原因为止。

五、综合分析结果

在进行5 Why分析时,我们通常会得到一系列问题的答案。

为了更好地理解问题的根本原因,我们需要对这些答案进行综合分析。

这可以包括对答案进行分类、整理和归纳,以便更好地理解问题的本质。

综合分析结果能够帮助我们找到解决问题的关键措施,并制定相应的改进计划。

总结起来,进行5 Why分析时,我们需要注意问题的准确定义,正确的问题提问,逐步深入,寻找核心原因,并对分析结果进行综合分析。

只有这样,我们才能真正找到问题的根本原因,并采取有效的措施进行改进。

通过不断实践和总结,我们可以更好地运用5 Why分析方法,提高问题解决能力,推动工作的持续改进。