基于EXCITE软件模拟的发动机漏气量改进研究

607_EXCITE PR在活塞设计优化中的应用_渤海活塞_熊培友

[Abstract] Basing on the failure problems of piston top land and cylinder bore we establish the dynamic model of the piston component and study the piston secondary motion in this paper. Then by comparing different piston pin offset,different profile of piston skirt and crown,we get an optimized design,and successfully solve the failure of piston and cylinder. Keywords: piston dynamics;second motion;pin offset;piston profile;optimizing Software: AVL EXCITE Piston&Rings

将硬度塞安装完成后的活塞装入发动机磨合 30 分钟后进入额定工况运行 2 小时,停机 后拆下硬度塞用电子显微硬度计测试硬度塞的硬度值,根据 HV-T 标准曲线可以得到各测试 点的在该工况下的温度值,如图 5 所示。

图 5 活塞表面温度分布图

从实验结果来看,不同缸的同一测点温度略有差异,但总体一致性较好。用此温度测试 数据作为活塞温度场有限元计算的约束条件,通过拟合计算直到各测温点的温度与实测温度 相吻合,这样就可以得到准确的活塞温度场和热变形如图 6、7 所示。

最大爆发压力 额定转速 额定功率

10-运用Excite TimingDriver进行配气机构分析_江铃汽车苗瑞刚等

运用Excite Timing Driver进行配气机构分析苗瑞刚¹叶慧飞²(1.江铃汽车股份有限公司发动机开发部,南昌,330001 2.浙江大学车辆工程研究所,杭州,310027)摘要:本文运用Excite Timing Driver软件,对某柴油机配气机构的动力学和运动学特性给出了详细的分析方法和结果评价,并且对原凸轮型线存在的问题进行了优化,重新拟合了加速度曲线,改善了原气门升程曲线存在的问题,取得了很好的效果。

关键词:配气机构、动力学、运动学、凸轮型线优化主要软件:A VL Excite Timing Driver1 前言配气机构一般包括凸轮轴、挺柱、推杆、摇臂、气门、气门弹簧以及气门锁夹等零件,完整的配气机构还要包括发动机前端皮带、曲轴正时皮带轮、凸轮轴正时皮带轮、油泵正时皮带轮。

数字化仿真分析主要从以下方面进行2 配气机构动力学模型的建立及计算结果配气机构动力学计算是根据作用在弹性系统中各构件上的力的平衡关系,来考虑系统中的阻尼,间隙,脱离,落座等各种因素。

对整个配气机构的动力学特性进行评价。

2.1模型部件及参数部件刚度(N/m) 阻尼比 质量(kg) 挺柱(包含一半推杆) 7.68e7 0.03 0.1108 推杆(一半的推杆) 9.26e7 0.01 0.0475 摇臂(转换到凸轮一侧) 4.7e8 0.03 0.050525 阀杆 1.8e8 0.01 0.038033 阀面 1.6e8 0.02 0.070912 弹簧4.2e40.0050.06528表1 所需部件及参数建立的计算模型左图所示。

除了以上基本部件外,在建模过程中好要加入润滑控制单元、凸轮型线输入单元、相位控制单元、当量凸轮轴单元、轴承模拟单元及转速激励单元。

计算分时从800rpm 开始每隔400转计算一个工况。

2.2计算的主要结果P r e s s u r e a t C a m (P a )equiv. cam angle(deg)V e l o c i t y (m /s)equiv. cam angle(deg)图1凸轮与挺柱的接触应力 图2 各转速下气门的运动速度曲线由图2在各个转速下的气门运动速度曲线及图1典型转速下的凸轮与挺柱的接触应力曲线可知,原凸轮型线在缓冲段与上升段的过度段以及下降段的后半程,速度曲线波动较大,从而造成凸轮与挺柱的基础应力过大以及配气机构的振动加剧,使用寿命下降。

104_AVL Excite Designer软件在发动机概念设计中的应用_三一重工_朱可

AVL Excite Designer软件在发动机概念设计中的应用朱可(三一重工股份有限公司发动机项目部,湖南长沙)摘要:CAE仿真在发动机概念设计中扮演非常重要的角色,是评价和优化发动机设计的重要工具。

本文利用A VL公司的Excite Designer软件对一款正在开发的直列六缸发动机曲轴轴系进行模拟仿真,从液力轴承、一维扭转振动、曲轴圆角处安全系数等方面评估曲轴设计,为设计部门提供重要参考。

关键词:发动机;曲轴;轴承;扭振;强度主要软件:AVL Excite Designer1.前言作为国内重工企业的龙头,研发设计具有自主品牌的发动机是企业发展的重要战略。

概念设计处于发动机设计的前期阶段,是发动机从研发到生产过程中举足轻重的一环,对发动机设计具有指导性作用,决定着发动机的整体布局及后续设计的方向。

曲轴是发动机中最重要的部件之一,承受着周期性变化的气体压力、往复惯性力和离心力以及它们产生的转矩和弯矩的共同作用,在上述周期性载荷的作用下,会引起扭转振动和弯曲振动而产生附加应力。

此外,转速和负荷经常变化,可能导致轴颈处不易形成良好的油膜。

因此,对曲轴的设计提出了很高的要求,也是发动机设计中的重点和难点之一。

本文应用Excite Designer软件对概念设计阶段的曲轴进行一维仿真,分析内容包括Bearing、Torsion和Strength三部分,快速了解曲轴轴系多方面性能,评估曲轴设计中的关键指标,为设计部门提供重要参考。

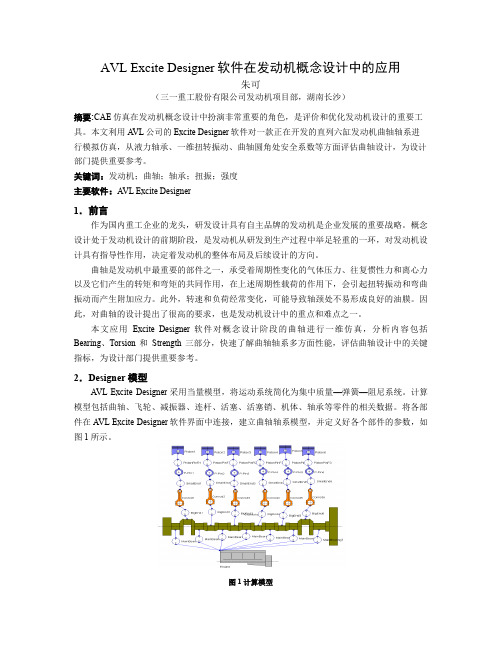

2.Designer模型A VL Excite Designer采用当量模型,将运动系统简化为集中质量—弹簧—阻尼系统。

计算模型包括曲轴、飞轮、减振器、连杆、活塞、活塞销、机体、轴承等零件的相关数据。

将各部件在A VL Excite Designer软件界面中连接,建立曲轴轴系模型,并定义好各个部件的参数,如图1所示。

图1 计算模型其中,连杆使用Conrod Modeler定义,曲轴使用Autoshaft进行识别,并根据设计在Shaft Modeler界面定义好各种参数。

运用EXCITEDesigner对某发动机扭振进行分析

运用EXCITE Designer 对某发动机对某发动机扭振扭振扭振进行进行进行分析分析傅红良(上海柴油机股份有限公司 上海市军工路2636号)摘 要:运用EXCITE Designer 对某发动机曲轴扭振进行模拟分析,并与试验进行比对。

关键词关键词::内燃机,扭转振动,计算和试验 主要软件主要软件::A VL EXCITE Designer1. 前言发动机曲轴的扭振对发动机的使用性能和工作可靠性有不良的影响,当发动机达到某一转速时,加在曲轴上的周期变化的扭振与曲轴本身的扭转振动频率相同时,可能会产生扭转共振,曲轴扭转变形将大大超过正常值。

因此设计时如何避免发动机在工作范围产生明显的扭转振动和降低扭振的发生是发动机设计时必须考虑的问题。

A VL Excite Designer 软件是专门针对发动机初期设计时,对发动机轴系进行轴承分析、扭振分析和曲轴强度分析的有效软件,同时也可对现有机型进行校核和设计改进。

本文运用该软件对某发动机的扭振进行模拟分析并与试验对比,分析该机型扭振特征。

2. EXCITE Designer 模型根据发动机结构进行建模,模型都为简化模型,模型包括:活塞、活塞销、连杆、曲轴、整机模块,其中曲轴模型分解成连杆轴颈,主轴颈,各曲柄臂,平衡重,同时还附加了飞轮、减振器和定时齿轮,见图1。

EXCITE Designer 建立模型时采用的是扭振当量系统:集中质量-弹簧-阻尼系统。

并作相应的简化和假设。

图1发动机EXCITE Designer 模型其他输入参数:结构参数由图纸得到,在不同转速下的气缸压力曲线见图2。

3. 计算与结果3.1扭振系统模态和固有频率,见图3,其中一阶固有频率为106.8Hz 。

3.2自由端扭振振幅,对于六缸机而言,主要关注主谐次的扭振3、3.5、4.5、6,各谐次振幅随转速的变化情况见图4;在不同转速下扭振振幅随曲轴转角的变化情况见图5,可以看到扭振振幅稍大。

基于CFD的大学生方程式赛车发动机进气系统设计优化

基于CFD的大学生方程式赛车发动机进气系统设计优化章东徽;代雪萍;张明;陈文;柏宇星;臧利国【期刊名称】《机电工程技术》【年(卷),期】2024(53)5【摘要】基于大学生方程式汽车大赛规则,为大学生方程式赛车赛用发动机春风650设计全新的进气系统。

基于CFD方法,针对6000转高转速工况下发动机进气系统进行研究。

采用ANSYS Fluent对进气系统进行瞬态三维流场仿真,时间步长设置为0.0005 s。

湍流模型选择为realizable k-ε湍流模型,Velocity-inlet速度设置为15 m/s,压力为标准大气压;pressure-outlet采用expression设置压力波动函数,进气压力曲线由实际测量得出并拟合为正弦函数。

对仿真结果进行后处理,主要对出口质量流量曲线、进气道内速度矢量分布图和压力云图进行分析研究。

通过流场分布得到如下结果:气流在进气系统内呈现出旋转的趋势,弯曲的管道中易形成螺旋气流。

进气系统中的压力波动周期循环,且稳压腔内部压力梯度较小。

设计的进气系统有效提升了进气量,改善了安装限流阀后发动机的性能,能够提升发动机在比赛工况下的工作性能,为FSAE进气系统设计提供了理论指导。

【总页数】4页(P82-85)【作者】章东徽;代雪萍;张明;陈文;柏宇星;臧利国【作者单位】南京工程学院汽车与轨道交通学院【正文语种】中文【中图分类】TH122【相关文献】1.基于CFD分析的某发动机进气歧管结构优化2.基于STAR-CCM+发动机进气歧管CFD分析及优化3.大学生方程式赛车的发动机可变进气技术研究4.基于CFD 方法分析优化天然气发动机进气均匀性因版权原因,仅展示原文概要,查看原文内容请购买。

506_EXCITE PR软件在发动机开发中的应用_长安汽车_李凤琴等

EXCITE PR软件在发动机开发中的应用李凤琴蓝军杨金才(重庆长安汽车股份有限公司动力研究院,重庆渝北区双枫桥空港大道589号)[摘要]通过应用A VL EXCITE Piston & Rings软件对某款新研发的发动机活塞组件进行动力学分析并提出评价意见。

关键词:活塞动力学窜气润滑油消耗主要软件:A VL EXCITE Piston & RingsApplication of A VL EXCITE PR in Power train DevelopmentLI Fengqin,Lan Jun,Y ang JincaiPowertrain R&D Institute of Chongqing Changan Automobile Co. Ltd,Chongqing[Abstract]Analyze and assess the dynamic performance of the piston and rings using A VL EXCITE Piston & Rings.Keywords: Piston;Dynamics;Blow-By;Oil ConsumptionSoftware: AVL EXCITE Piston Rings1. 前言活塞是发动机主要运动件之一,它的主要功用是承受燃烧气体压力,并将此力通过活塞销传给连杆以推动曲轴旋转。

活塞裙部在气缸内起着导向、承受侧推力和传热等作用。

间隙过大,活塞敲缸,导致噪声和振动加剧;间隙过小,活塞拉缸,还有可能被气缸卡住。

因此,气缸与活塞之间在任何工况下都应保持均匀的、适宜的间隙。

活塞环则承担了活塞与气缸壁间的密封和润滑的任务,同时也将热量从活塞传给缸壁。

本文对某款新开发的发动机活塞组件进行数值仿真分析,通过建立BOOST热力模型分析了该发动机的工作过程,通过建立活塞的三维有限元模型,对其进行温度场、热变形以及热态裙部刚度分析,再应用A VL EXCITE Piston & Rings 软件,进行活塞组件动力学仿真,并提出评价意见。

503_EXCITE在某发动机气缸套设计上的应用_玉柴_蓝宇翔

EXCITE 在某发动机气缸套设计上的应用蓝宇翔 黄第云(广西玉柴股司工程研究院,广西玉林市天桥西路88号)摘 要:通过A VL EXCITE Piston & Ring 软件,进行某发动机活塞环运动的仿真计算,得出活塞对气缸套的侧推力,作为气缸套强度计算的一个边界条件进行强度计算。

关键词:气缸套;强度主要软件:A VL EXCITE Piston and Ring1. 前言某发动机是我公司新开发的机型,气缸套是 全新设计,为了验证其强度是否符合设计要求, 需要通过有限元进行计算分析,气缸套受到活塞 侧推力通过AVL EXCITE Piston & Ring 软件进行 动力学计算。

2. 计算模型2.1 计算模型计算模型包括气缸套、活塞、气环、括油环及 油环,如图1: 2.2 模型参数 略 2.3 边界条件发动机缸内压力如图2:3. 计算结果3.1 每缸窜气量通过活塞动力学计算,得到活塞对缸套的侧推力如图7所示,在TS 侧为正,ATS 侧为负,根据对气缸套强度影响,取最大爆压(曲轴转角7度)、最大侧推力(曲轴转角22度)、活塞运动到缸套下部时的129度以及在下止点处位置进行计算分析,对应数据如表1:图3 活塞对缸套侧推力图1 计算模型图2 缸内压力表1 活塞对气缸套侧推力关键位置3.2气缸套强度计算结果把3.1计算的结果,作为边界之一输入到机体、缸盖耦合计算模型,通过Abaqus 求解,得出图4~7气缸套应力云图(300×):可以看出,应力最大位置处于气缸套 止推面过渡圆角处,此处过渡圆角为R1, 在曲轴转角为129度时,安全系数最低, 仅为0.95,强度不足,把圆角加大到 R1.5后,安全系数提高到满足了设计要 求。

图8为圆角为R1和R1.5时局部应 力云图比较。

4. 分析结果经过试验验证,气缸套没有出现故障,说明计算是有效的。

ATS图4 曲轴转角7度图5 下止点图6 曲轴转角22度TS图7 曲轴转角129度图8 曲轴转角129度两种圆角应力云图(300×)R1R1.55. 结语A VL EXCITE Piston & Ring动力计算的应用,可以方便地为相关零件强度计算提供必要的边界条件。

发动机箱体中缝漏气原因分析及改善报告1 (NXPowerLite)

三、措施的试验及验证

1、箱体吊耳处高度差测定

LYM吊耳处下沉前高度差测定

吊耳处左箱体变更前高度测定 0.06 0.05

高度差

0.04 0.03 0.02 0.01 0 1 2 3 4 5 6 7 8 测量点数 9 10 11 12 13 系列1

吊耳处右箱体变更前高度测定 0 -0.02

高度差

对10台中缝漏气原因调查统计分析

序号 1 2 3 4 问题点 扭矩不足 磕碰 修毛刺 左右箱混装 数量(台) 5 6 3 3 返修后试 漏

10台LYM箱体中缝漏气原因统计分析

扭矩不足, 5, 36% 扭矩不足 磕碰 修毛刺 左右箱混装 磕碰, 6, 43%

混装, 3, 18%

毛刺, 3, 18%

二、改善措施

1、对已加工老毛坯箱体采用砂纸进行砂磨 2、对已装整车发动机进行加压点检 3、对箱体吊耳处高点下沉 0.03mm 4、对箱体结合面合箱后用0.03mm塞尺检查 5、更换新模具毛坯 6、更换新刀具

7、对发动机装配线增加漏气喷水 检查 8、增加发动机定扭矩扳手检查 9、对发动机箱体结合面用干净白布除油 10、增加压装发动机摆放台车,延长硅 胶固化时间 11、增加粗加工盘铣刀盘 12、采用快干胶进行试验

测量点数

LYM吊耳处下沉后高度差测定

LYM 4S9左箱体1,2,3 0.03 0.02 0.01 0 -0.01 -0.02 -0.03 -0.04 测量点数 1 2 3 4 5 6 7 8 9 10 11 12 13 左箱体1号 左箱体2号 左箱体3号

高度差

吊耳下沉后生试500台有5台漏气,不合格率为1%

人为因素影响

1、表面除油不彻底 2、扭矩紧固顺序不统一,随意性大 3、中班漏气比例偏高,统计都集中在 同一个班

基于AVL-Excite Timing Drive对发动机配气凸轮型线的改进设计

基于AVL-Excite Timing Drive对发动机配气凸轮型线的改

进设计

陈安柱;许志鹏

【期刊名称】《科技通报》

【年(卷),期】2017(33)8

【摘要】配气凸轮型线是发动机的重要参数之一,其设计是否合理直接影响着发动机的动力、油耗、排放、噪声以及工作稳定性和可靠性。

凸轮型线改进设计的任务就是寻找一组更好的凸轮设计参数,使得改进后的凸轮各项性能得到改善,配气机构运行稳定可靠。

【总页数】5页(P225-229)

【关键词】凸轮型线;改进设计;设计参数

【作者】陈安柱;许志鹏

【作者单位】盐城工业职业技术学院汽车工程学院

【正文语种】中文

【中图分类】U464

【相关文献】

1.天然气发动机配气凸轮型线的改进设计 [J], 郑清平;张玲玲;张盼盼;黎明;王瑾

2.基于MATLAB汽车发动机配气凸轮的型线设计与接触应力分析 [J], 陈晨;王自勤;田丰果;陈家兑;徐玉梁

3.基于AVL EXCITE Timing Drive的发动机配气正时分析前处理自动化开发 [J],

余伟;余彪;曹江怀

4.基于AVL EXCITE Timing Drive的发动机配气正时分析前处理自动化开发 [J], 余伟;余彪;曹江怀

5.基于AVL-Excite Timing Drive对发动机配气机构运动学和动力学分析与改进[J], 陈安柱;许志鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车发动机漏气量分析及限值研究

882021 NO.4汽车与新动力汽车发动机漏气量分析及限值研究邓 君 王延亮 李伟军(上海汽车集团股份有限公司技术中心,上海 200125)摘要:漏气量是发动机的主要性能参数之一,对发动机性能㊁排放㊁还有零部件可靠性有着重要影响㊂无论是增压还是自然吸气发动机,来自燃烧室经由缸体㊁活塞㊁活塞环间隙的窜气是发动机漏气量的主要组成部分㊂分析了增压和非增压发动机漏气量的构成及影响因素㊂对于增压发动机,来自增压器进入曲轴箱的窜气量占比较大,不可以忽视㊂在对比了3种发动机漏气量限值定义方法后,综合分析并推荐1种定义合理漏气量限值的方法,即应满足国家标准‘汽车发动机可靠性试验方法“(G B /T19055 2003)的限值要求,同时参考内燃机研发咨询公司的推荐值,进行横向对标,最终制定1个合理限值㊂在不影响发动机性能㊁燃油耗和排放的情况下,允许耐久试验过程后的漏气量适当上升㊂关键词:发动机;漏气量;性能;燃油耗;限值0 前言现代汽车发动机的发展应满足高性能㊁高热效率㊁低油耗㊁低排放等指标㊂漏气量作为发动机关键性能指标参数之一,越来越受到业内研发人员的关注㊂发动机漏气量对发动机性能和排放㊁还有零部件可靠性均有重要影响㊂过多的漏气量会导致发动机缸内燃烧压力降低,影响发动机性能,增加燃油消耗;破坏活塞㊁活塞环与缸孔间的润滑油膜,导致活塞环㊁缸孔间的摩擦磨损加剧;过量高温燃烧混合气还容易造成机油老化,缩短机油使用寿命;过量窜气会使得曲轴箱压力升高,过量油气甚至机油进入油气分离器后,容易导致油气分离器分离效率降低,增加污染物排放;曲轴箱压力升高还可能导致曲轴前后油封㊁密封面结合处发生机油渗漏等不良后果[1-4]㊂因此,控制发动机漏气量十分重要㊂减少漏气量虽然对发动机有益,但如果过于追求非常低的漏气量,则需要通过增大气环弹力,增加缸孔壁厚,增强缸孔刚性等措施来实现,导致发动机摩擦功增大,燃油耗增加,热效率降低㊂所以,定义合理的发动机漏气量限值,成为业内研发人员重点研究的课题㊂1 发动机漏气量构成发动机漏气量一般指的是曲轴箱窜气量㊂由于检测发动机漏气量都是从油气分离器接流量计进行测量,而油气分离器分离的油气主要来自曲轴箱窜气㊂图1为发动机漏气量的构成占比㊂对增压机型而言,发动机漏气量主要由3部分构成:(1)来自燃烧室并经由缸体㊁活塞㊁活塞环间隙(通道1)的窜气;(2)来自燃烧室经由气门㊁气门座圈间隙(通道2)的窜气;(3)来自增压器压气机端或涡轮端的气体通过增压器密封环(通道3)进入曲轴箱的窜气㊂来自燃烧室并经由缸体㊁活塞㊁活塞环间隙的窜气是发动机漏气的主要组成部分,占了总漏气量的60%~70%㊂这个通道的漏气原理如图2所示㊂影响这一通道漏气量的主要因素有:活塞环的结构(尤其是气环的外圆面造型㊁闭口间隙㊁外口倒角,以及外圆面耐磨镀层),活塞环的切向弹力,活塞环跟活塞环槽的配合间隙(侧隙㊁背隙),还有缸孔的变形(主要是4阶变形),活塞的结构等[4-5]㊂图1 发动机漏气量构成892021 NO.4汽车与新动力燃烧室经由气门㊁气门座圈间隙的窜气量一般比较少,大约占总漏气量的5%㊂这个通道的漏气量可以通过观察气门跟气门座圈的贴合程度,或者对缸盖总成进行气密性试验来判断漏气是否正常㊂图2 缸体㊁活塞㊁活塞环间通道的窜气来自增压器压气机端或涡轮端的气体通过增压器密封环进入曲轴箱,这部分窜气容易被忽略㊂但实际上,通过增压器这一通道(通道3)进入曲轴箱的窜气量并不少,大约可以占到总漏气量的20%~30%㊂图3为增压器窜气的原理图㊂某2.0T 柴油机发动机有低功率和高功率2个版本㊂低功率版发动机配置单级增压器,高功率版发动机配置双级增压器㊂低功率版发动机的漏气量限值为60.0L /m i n ,高功率版发动机的漏气量限值为80.0L /m i n ㊂通过断开发动机和增压器连接的进油管路,改为外接增压器润滑油路,可以测得单级增压器的漏气量为15.2L /m i n,双级增压器的漏气量为22.5L /m i n ,漏气量占比分别为25.3%和28.1%[6]㊂图3 增压器窜气原理图对自然吸气发动机而言,因为没有增压器,漏气量主要由前两部分构成(通道1和通道2)㊂其中,来自燃烧室经由缸体㊁活塞㊁活塞环间隙(通道1)的窜气漏气量占比高达95%㊂在发动机开发过程中,难免会出现漏气量超标的问题㊂虽然缸体㊁活塞㊁活塞环之间的窜气量较大㊂但在研发过程中,研发人员应当将相关因素都排查清楚后再进行开发㊂2 发动机漏气量限值研究漏气量是发动机的主要性能参数之一,对发动机性能和排放有着重要影响,在发动机定性试验及质量评测中都要对其进行考核㊂在进行发动机开发时,对于合理漏气量限值的定义十分重要㊂关于漏气量限值的定义,综合来看主要有下面几个方面㊂2.1 12倍排量规定在‘汽车发动机定型试验规程“(J B N 3745-1984)6.7.12中规定,在台架可靠性试验中,对全速全负荷试验时的活塞最大漏气量进行评定(4行程发动机每分钟不超过排量的12倍 )[7-9]㊂这个标准简称为 12倍排量 标准[8]㊂该规定仅考虑了排量这个唯一影响因素,显然不够完善[7]㊂ 12倍排量 规定发布于1984年,与当时国内内燃机行业的实际水平相符[7-8]㊂当时,转速在3500r /m i n 以下的国产自然吸气车用柴油机是主流设计,最大漏气量都能满足 12倍排量 规定,实际最大漏气量在10倍排量左右;而转速大于3500r /m i n 的车用柴油机及增压柴油机在国内则很少,因而在当时是合适的㊂随着内燃机技术的快速发展,高性能㊁高转速㊁小排量㊁高增压发动机得到了广泛应用,12倍排量这一规定很难达到,于是后来被废止了[7-8]㊂2.2 现行法规漏气量限值要求随着‘汽车发动机可靠性试验方法“(G B /T 19055 2003)法规的发布,国家标准重新定义了发动机漏气量的限值,即4行程发动机在全负荷时的最大发动机漏气量不得超过规定限值[10]㊂此限值与额定转速全负荷进气量(标准状态下的理论吸气量)相关联,规定最大漏气量不能超过全负荷进气量的0.6%㊂全负荷进气量与发动机排量㊁额定转速㊁额定转速全负荷时的增压压比成正比,与进气歧管内进气温度成反比㊂具体计算公式详见该标准的附录A.4部分[10]㊂该标准适用于所有的行程发动机,与燃烧方式(点燃或压燃)㊁燃料类别(汽油㊁柴油㊁天然气㊁液化石油气㊁醇类燃料等)㊁增压或非增压(即自然吸气)方式均无关㊂2.3推荐限值某内燃机研发咨询公司推荐的发动机漏气量限值与全负荷进气量相关联,区别在于系数不同㊂其定义如下:(1)增压发动机定义额定工况全负荷进气量的0.9%为发动机漏气量限值;(2)自然吸气发动机定义额定工况全负荷进气量的0.7%为发动机漏气量限值㊂同时,考虑到油气分离器的分离效率和发动机的使用寿命,该公司建议将标准漏气量限值的1.5倍作为判定发动机漏气量是否合格的标准㊂2.4发动机漏气量限值比较表1为4款不同排量㊁不同性能参数的发动机根据国家标准‘汽车发动机可靠性试验方法“(G B/T 19055 2003)和上述内燃机研发咨询公司的限值定义计算的限值数据㊂图4为4款发动机漏气量与限值的比较㊂从图4可以看出,这4款高性能㊁高爆压发动机的漏气量限值随着排量的降低而降低,但并非线性关系㊂其次,国家标准G B/T19055 2003的限值总体而言比该公司的限值略严格㊂排量较大的发动机,两者差距较大;排量较小的发动机,两者一致性较好㊂表1发动机漏气量限值比较项目排量/L额定转速/(r㊃m i n-1)增压压比中冷后进气温度/K 国家标准漏气量限值/(L㊃m i n-1)咨询公司限值/(L㊃m i n-1)机型11.98653002.831882.974.4机型21.49055002.831864.556.8机型31.33256002.831858.758.7机型41.00055002.831843.345.0一般来说,耐久试验后的发动机漏气量有不同程度的上升,可能存在个别发动机复试漏气量会超过国家标准限值的情况㊂但是,如果在整个试验过程中燃油耗没有发生异常,发动机性能复测满足要求,这种情况应该可以被接受㊂经过长时间的耐久试验,发动机零部件将不可避免会产生磨损㊁变形等问题,漏气量小幅上升是必然现象㊂3结论漏气量是发动机的主要性能参数之一,对发动机性能㊁排放㊁还有零部件可靠性有着重要影响㊂无论是增压发动机还是自然吸气发动机,来自燃烧室经由缸体㊁活塞㊁活塞环间隙的窜气是发动机漏气量的主要组成部分㊂对于增压发动机,来自增压器进入曲轴箱的窜气量占比较大,不可以被忽略㊂图4发动机漏气量与限值比较为了满足现代发动机高性能㊁高热效率㊁低油耗㊁低排放的目标要求,发动机开发之初应定义1个合理的漏气量限值㊂发动机漏气量限值首先应满足国家标准G B/T19055 2003的限值要求,参考咨询公司的推荐值,进行横向对标,从而制定合理的漏气量限值㊂由于零部件的制造偏差始终存在,发动机个体的漏气量具有差异㊂同时,发动机在全生命周期内零部件的磨损㊁变形等因素也会导致漏气量上升㊂在不影响发动机性能㊁燃油耗和排放的情况下,可以适当允许耐久试验过程后的漏气量上升㊂通过大量的试验验证,研发人员在油气分离器设计时,可以按照漏气量限值的1.2~1.5倍作为设计输入㊂该设计可以覆盖因零部件个体差异导致的发动机个体的漏气量差异,以及长时间耐久试验后漏气量会小幅上升等变量因素,确保油气分离效率,满足排放要求㊂参考文献[1]程勉宏,龚鹏,等.减少发动机活塞漏气量的试验研究[J].汽车实用技术,2019,302(23):153-155.[2]李超,董朵,等.缸孔变形的分析及设计改进[J].内燃机与动力装置,2019(2).[3]熊培友,高渤,刘涛,等.基于E X C I T E软件模拟的发动机漏气量改进研究[J].内燃机与动力装置,2015(03):25-28.[4]高尉尉,王奇峰,等.活塞结构参数对汽油机漏气量的影响[J].内燃机与动力装置,2020,37(4):5.[5]胡九见,王星.浅析发动机漏气量影响因素[J].内燃机与配件, 2014(010):42-43.[6]李继德.某柴油机涡轮增压器窜气量的研究[J].汽车与新动力, 2018,1(05):88-91.[7]周玉,戴松高.柴油机活塞漏气量分析及其限值的确定[J].内燃机,2000(02):12-15.[8]崔仁卫,罗南春,胡波.车用柴油机活塞漏气量试验及其限值的分析[J].车用发动机,1999(003):7-11.[9]J B N3745-1984汽车发动定型试验规程[S].北京:中国标准出版社,1984.[10]G B/T19055 2003汽车发动机可靠性试验方法[S].中国标准出版社,2003.90汽车与新动力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涛 , 王 亮

5 6 6 0 2 ; 2 . 山东胜利钢管有限公 司, 山东 淄博 ( 1 . 山东滨州渤海活塞股份有限公 司, 山东 滨州 2

2 5 5 0 8 2 )

摘要 : 本 文针 对 某发动 机 漏气 量超标 的 情 况 , 借助 E x c i t e软件 对 活塞 环组件 进行 动 力 学分 析, 通过 建 立分析 模 型、 确 定边 界 条件 、 对 比分析 不 同设 计等 , 确 定 了最 终优 化 方 案 , 降低 了漏 气量 , 达到 了优 化 目的 , 并通过 发 动机试 验 验证 了分 析 结果 的准确 性 , 得 出相 应 结论 。 关 键词 : 活 塞环 组 ; 动 力学分 析 ; 漏 气量 ; 优 化

密封 是依 靠 活塞 、 活 塞 环 和气 缸 套 之 间 的配 合 来 完 成的, 如果 三 者之 间 的 配 合 不理 想 或 其 它 原 因影 响 其工 作状 态 , 则会 造 成 大 量 的高 温 、 高 压 燃气 下 窜 ,

G L I D E动力学仿真软件 , 针对某轿车用汽油机漏气

量 大 的 问题 , 通 过建立 活塞 动力 学分 析模 型 , 施 加适

合的边界条件等, 模拟该汽油机活塞组件 的运动 , 计 算发动机漏气量 , 并与发动机性能实验相 比对 , 依据

分 析结 果对 活塞 及 活 塞 环 的结 构 进 行 优 化 , 降低 发

动 机 的漏气 量 。

1 漏气 量影响 因素

mo d e l i n g a n d r e a s o n a b l e b o u n da r y c o n d i t i o n s a n d c o mp ra a t i v e a n a l y s i s . An o p t i mi z e d pl a n i s ma d e t o r e d u c e b l o w —b y.En g i n e e d t h a t t h e a n a l y s i s r e s u l t s re a c o r r e c t . Ke y Wo r ds : Pi s t o n Ri ng As s e mb l y;Dy n a mi c An a l y s i s ;Bl o w —by;Op t i mi z a t i o n

第 2 期 2 0 1 5 年6 月

内燃 内燃机与动力装 机与动力装 置 置 I . C . E& &P o w e r p l a n t

V 0 1 . 3 2 No . 3

J u n . 2 0 1 5

【 模拟计算 】

基于 E X C I T E软件 模 拟 的 发 动机 漏 气 量改 进 研 究

t h i s p a p e r g i v e s d y n a mi t i c a n a l y s i s t o t h e p i s t o n in r g a s s e mb l y,b a s i n g o n E x c i t e s o f t w a r e t h r o u g h

2 . S h a n d o n g S h e n g l i S t e e l P i p e C o . , L t d . , 2 5 5 0 8 2, C h i n a )

Abs t r a c t : F o r t h i s p r o b l e m t h a t t h e b l o w —b y o f a e n g i n e e x c e e ds t h e s t a n d a r d r e q u i r e me n t ,

XI ONG Pe i—y o u ,GAO Bo ,L I U Ta o ,W ANG Li a n g

( 1 . S h a n D o n g B i n Z h o u B o H a i P i s t o n C o . , L t d , B i n Z h o u 2 5 6 6 0 2 , C h i n a ;

引 言

随着发动机负荷和输 出功率的不断提高、 排放 法规 的日趋严格 , 人们对发动机性能要求也越来越 苛刻。发动机漏气量作 为发动机 的关键性能之一 , 降低 漏气 量一 直是 发 动机行 业 最为重 视 和不 断加 强 研 究 的课 题 。在发 动 机 的燃 烧 系 统 中 , 缸 内燃 气 的

1 . 1 密封机 理及 漏气 通 道

活塞 环 、 活 塞 和缸 套 三 者之 间通 过合 理 的配合

冲刷气缸壁 , 破坏承载油膜 , 使活塞温度升高而异常

膨胀 , 从 而导致拉缸 、 环胶结、 卡滞 等事故发生 ; 另

外, 高温燃气还会使 曲轴箱 中的机油温度升高 , 粘度

下降, 性 能恶 化 , 以 至 于影 响到 发 动 机 的正 常工 作 。 防止 发动 机 窜 气 的 根 本 办 法 是 尽 可 能 减 小 漏 气 通 道, 增大 漏 气 阻 力 。本 文 借 助 奥 地 利 A V L公 司 的

中图分 类号 : T K 4 0 2 文献 标志 码 : A 文 章编 号 : 1 6 7 3— 6 3 9 7 ( 2 0 1 5 ) 0 3— 0 0 2 5— 0 4

I mpr o v e me n t Re s e a r c h o n Eng i n e Bl o w— — b y ba s i n g o n Gl i de S i mu l a t i o n