带传动及一级圆柱齿轮减速器

带式输送机V带传动及一级直齿圆柱齿轮减速器的设计

目 录

内蒙古化工职业学院毕业设计(论文、专题实验报告)用纸

第 1 章、减速器的概述 ……………………………………………………… 1

1.1 减速器的主要型式及其特性 …………………………………………… 1 1.2 减速器结构 ……………………………………………………………… 2 1.3 减速器润滑 ……………………………………………………………… 4

当传动比在 8 以下时,可采用单级圆柱齿轮减速器。大于 8 时,最好选用二 级(i=8—40)和二级以上(i>40)的减速器。单级减速器的传动比如果过大,则其 外廓尺寸将很大。二级和二级以上圆柱齿轮减速器的传动布置形式有展开式、分 流式和同轴式等数种。展开式最简单,但由于齿轮两侧的轴承不是对称布置,因 而将使载荷沿齿宽分布不均匀,且使两边的轴承受力不等。为此,在设计这种减 速器时应注意:⑴、轴的刚度宜取大些;⑵、转矩应从离齿轮远的轴端输入,以 减轻载荷沿齿宽分布的不均匀;⑶、采用斜齿轮布置,而且受载大的低速级又正 好位于两轴承中间,所以载荷沿齿宽的分布情况显然比展开好。这种减速器的高 速级齿轮常采用斜齿,一侧为左旋,另一侧为右旋,轴向力能互相抵消。为了使 左右两对斜齿轮能自动调整以便传递相等的载荷, 其中较轻的龆轮轴在轴向应能 作小量游动。同轴式减速器输入轴和输出轴位于同一轴线上,故箱体长度较短。 但这种减速器的轴向尺寸较大。 圆柱齿轮减速器在所有减速器中应用最广。它传递功率的范围可从很小至 40 000kW,圆周速度也可从很低至 60m/s 一 70m/s,甚至高达 150m/s。传动功 率很大的减速器最好采用双驱动式或中心驱动式。 这两种布置方式可由两对齿轮 副分担载荷,有利于改善受力状况和降低传动尺寸。设计双驱动式或中心驱动式

第 8 章、联轴器的选择 ………………………………………………………28 第 9 章、减速器附件的选择 …………………………………………………29 第 10 章、 润滑与密封 …………………………………………………………30

机械基础课程设计一级直齿圆柱齿轮减速器

机械基础课程设计说明书设计题目:一级直齿圆柱齿轮减速器班级学号学生:指导老师:完成日期:所在单位:设计任务书1、题目设计用于带式输送机的机械传动装置——一级直齿圆柱齿轮减速器。

2、参考方案(1)V带传动和一级闭式齿轮传动(2)一级闭式齿轮传动和链传动(3)两级齿轮传动3、原始数据4、其他原始条件(1)工作情况:两班制,输送机连续单向运转,载荷较平稳。

(2)使用期限:5年。

(3)动力来源:三相交流(220V/380V)电源。

(4)允许误差:允许输送带速度误差5%±。

5、设计任务(1)设计图。

一级直齿(或斜齿)圆柱齿轮减速器装配图一,要求有主、俯、侧三个视图,图幅A1,比例1:1(当齿轮副的啮合中心距110a≤时)或1:1.5(当齿轮副的啮合中心距110a>时)。

(2)设计计算说明书一份(16开论文纸,约20页,8000字)。

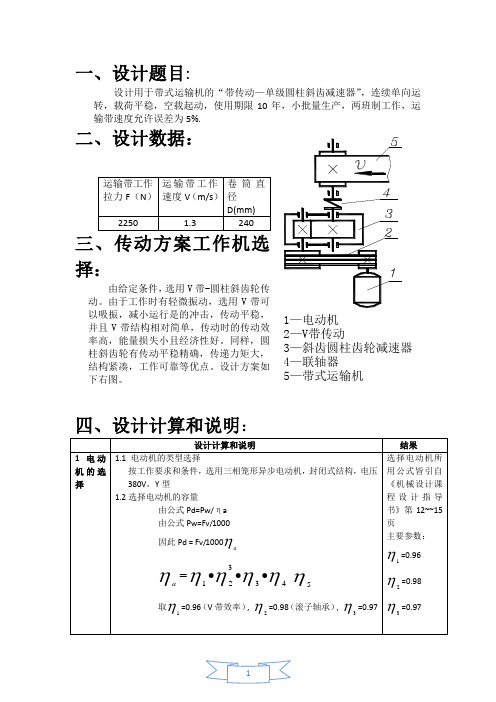

目录一传动装置的总体设计 (3)二传动零件的设计 (7)三齿轮传动的设计计算 (9)四轴的计算 (11)五、箱体尺寸及附件的设计 (24)六装配图 (28)设计容:一、传动装置的总体设计1、确定传动方案本次设计选用的带式输送机的机械传动装置方案为V带传动和一级闭式齿轮传动,其传动装置见下图。

2,选择电动机(1) 选择电动机的类型按工作要求及工作条件选用三相异步电动机,封闭自扇冷式结构,电压380V ,Y 系列。

(2) 选择电动机的额定功率① 带式输送机的性能参数选用表1的第 6组数据,即:表一工作机所需功率为:kW sm N Fv w 44.51000/7.132001000P =⨯==②从电动机到工作机的传动总效率为:212345ηηηηηη=其中1η、2η、3η、4η、5η分别为V 带传动、齿轮传动、滚动轴承、弹性套柱销联轴器和滚筒的效率,查取《机械基础》P 459的附录3 选取1η=0.95 、2η=0.97(8级精度)、3η=0.99(球轴承)、4η=0.995、5η=0.96 故22123450.950.970.990.9950.960.8609664143520.862ηηηηηη==⨯⨯⨯⨯=≈ ③ 电动机所需功率为kW sm N Fv d 33.6852.0*1000/7.1*32001000P ===η 又因为电动机的额定功d ed P P ≥(3) 确定电动机的转速 传动滚筒轴工作转速:min r/2.814007.1100060v 100060=⨯⨯=⨯⨯=ππD n 滚筒查《机械基础》P 459附录3, V 带常用传动比为i 1=2~4,圆柱齿轮传动一级减速器常用传动比围为i 2=3~5(8级精度)。

机械设计课程设计 (带传动—单级圆柱斜齿减速器)

一、设计题目:四、设计计算和说明:2确定传动装置的总的传动比和分配传动比(齿轮传递效率),4η=0.96(卷筒效率),5η=0.99(凸轮连轴器)aη= 0.96*30.98*0.97*0.99*0.96=0.83所以dP=1000aFVη=2250 1.310000.83⨯⨯=3.5kw确定电动机转速卷筒轴工作转速为:n=601000VD⨯Ω=6010001.3240⨯Ω⨯=103.45 minr取传动比:V带的传动比为'1i=2—4,一级圆柱斜齿传动比为'2i=3—6,所以总的传动比'ai=6—24,故电动机转速的可选范围为:'dn='ai⨯n=(6—24) ⨯103.45=621~2483minr最符合这一条件的电机为Y112M—4该电机的主要参数为:电机选用Y112M—4(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0).安装尺寸如下:电动机选好后试计算传动装置的总传动比,并分配各级传动比。

电动机型号Y112M—4,满载转速1440minr2.1 总传动比:有式ai=mmn=1440103.45=4.64分配传动比因为0ai i i=•式中i,i分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步选0i=3,则一级4η=0.965η=0.990.83aη=3.5dP kw=n=103.45minr'dn=621~2483minr电动机选用Y112M—4传动装置的总的传动比和分配传动比所用公式皆引自《机械设计课程设计指导书》第18~~22页主要参数:3 V带传动装置:2.2.4各轴的输入转矩:dT=9550dmnP=23.21NM1T=d T0i01η=23.21*3*0.96=66.85NM2121266.85*4.64*0.98*0.97294.86N miT Tη=••==•卷筒轴输入3224294.86*0.98*0.99286.07N mT Tηη=••==•2.2.5各轴的输出转矩:'112'222'33266.85*0.9865.513294.86*0.98288.96286.07*0.98280.35N mN mN mT TT TT Tηηη=•==•=•==•=•==•运行和动力参数计算结果整理于下表:已知原动机为Y112M—4型(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0)电动机到I轴的传动比为3.0。

一级减速器计算过程及计算说明

计算过程及计算说明一、传动方案拟定第三组:设计单级圆柱齿轮减速器和一级带传动(1)工作条件:使用年限10年,工作为两班工作制,载荷平稳,环境清洁。

(2)原始数据:滚筒圆周力F=1300N;带速V=1.4m/s;滚筒直径D=250mm。

二、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带×η润滑轴系×η联轴器×η齿轮×η滚筒×η两对轴承=0.96×0.97×0.98×0.97×0.96×0.99×0.99=0.834(2)电机所需的工作功率:P工作=FV/1000η总=1300×1.4/1000×0.834=2.18kw3、确定电动机转速:计算滚筒工作转速:n筒=60×1000V/πD=60×1000×1.4/π×250=107.00r/min按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~5。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~20。

故电动机转速的可选范围为n’d=I’a×n筒=(6~24)×107.00=642~2140r/min符合这一范围的同步转速有750、1000、和1500r/min。

方案电动机型号额定功率电动机转速(r/min) 堵转转距/kw 同步转速满载转速额定功率1 Y132S-8 2.2 750 710 2.02 Y112M-6 2.2 1000 940 2.03 Y100L1-4 2.2 1500 1420 2.2根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P10页第一表。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。

带式输送机传动装置中的一级圆柱齿轮减速器

带式输送机传动装置中的一级圆柱齿轮减速器介绍带式输送机传动装置是一种常用的工业设备,用于将物料从一个位置输送到另一个位置。

其中关键的传动装置是一级圆柱齿轮减速器,它通过减速驱动带式输送机的运动。

本文将介绍一级圆柱齿轮减速器的结构、工作原理和应用场景。

一级圆柱齿轮减速器的结构一级圆柱齿轮减速器由输入轴、输出轴和一组圆柱齿轮组成。

输入轴连接到外部动力源,输出轴连接到带式输送机。

圆柱齿轮通过齿轮啮合实现转动传递。

一级圆柱齿轮减速器通常由多个齿轮组成,其中传动比由齿轮的齿数决定。

一般来说,输入轴上的齿轮称为主动轮,输出轴上的齿轮称为从动轮。

圆柱齿轮通常采用硬质合金材料制成,以提高耐磨和传动效率。

一级圆柱齿轮减速器的工作原理一级圆柱齿轮减速器的工作原理基于齿轮的齿数差异。

当输入轴上的主动轮转动时,它会通过齿轮的啮合将转动传递给输出轴上的从动轮。

由于从动轮的齿数较小,所以输出轴上的转速会比输入轴上的转速降低,从而实现减速效果。

一级圆柱齿轮减速器的传动比可以根据齿轮的齿数计算出来。

传动比等于主动轮的齿数除以从动轮的齿数。

传动比越大,减速效果越明显。

通过合理设计齿轮的齿数,可以实现不同的传动比,以适应不同的工作需求。

一级圆柱齿轮减速器的应用场景一级圆柱齿轮减速器广泛应用于各种场景的带式输送机中。

带式输送机可以用于输送各种物料,例如煤炭、矿石、粮食等。

一级圆柱齿轮减速器能够提供稳定的传动效果,确保带式输送机的正常运行。

在煤矿行业,一级圆柱齿轮减速器被广泛应用于煤炭输送系统中。

煤炭从采矿区域通过带式输送机运输到处理厂或储存区域。

一级圆柱齿轮减速器能够提供足够的转矩和稳定的传动比,以应对长距离输送和重负荷的工作环境。

在粮食加工行业,一级圆柱齿轮减速器可以用于输送谷物、饲料等物料。

它能够将物料从一处输送到另一处,并保持适当的速度和流量。

一级圆柱齿轮减速器的优点是传动效率高、运行平稳、噪音低,非常适合粮食加工行业的需求。

机械设计基础课程设计一级圆柱齿轮减速器

机械设计基础课程设计计算说明书设计题目:一级圆柱齿轮减速器学院:材料学院班级:冶金0901学号:1109090105设计者:夏裕翔指导教师:姜勇日期:2021年7月目录一.设计任务书 (3)二.传动系统方案的拟定 (3)三.电动机的选择 (3)四.传动比的分派 (4)五.传动系统的运动和动力参数计算 (5)六.传动零件的设计计算 (6)七.减速器轴的设计 (11)八.轴承的选择与校核 (18)九.键的选择与校核 (19)十.联轴器的选择 (22)十一.减速器润滑方式,润滑剂及密封装置 (22)十二.箱体结构的设计 (23)十三.参考文献 (26)计算及说明 结果一、设计任务书一、设计任务设计带式输送机的传动系统,采纳带传动和一级圆柱齿轮减速器。

2、原始数据输送带轴所需扭矩 τ=1050Nm 输送带工作速度 ν=/s输送带滚筒直径 d =380mm 减速器设计寿命为8年(两班制),大修期限四年。

3、工作条件两班制工作,空载起动载荷平稳,常温下持续(单向)运转,工作环境多尘;三相交流电源,电压为380/220V 。

二、传动系统方案的拟定带式输送机传动系统方案如下图:(画方案图)带式输送机由电动机驱动。

电动机1将动力传到带传动2,再由带传动传入 一级减速器3,再经联轴器4将动力传至输送机滚筒5,带动输送带6工作 。

传动系统中采纳带传动及一级圆柱齿轮减速器,采纳直齿圆柱齿轮传动。

三、电动机的选择按设计要求及工作条件选用Y 系列三相异步电动机,卧式封锁结构,电压 380V 。

一、电动机的功率依照已知条件由计算得知工作机所需有效效率KW FvP w 42.410008.038.0105021000=⨯⨯==设:η1—联轴器效率=0.97; η2— η3— η4— η5—由电动机至运输带的传动总效率为8588.096.099.096.099.097.03534321=⨯⨯⨯⨯==ηηηηηη工作机所需电动机总功率 KW P w5.158588.042.4P r ===η由表所列Y 系列三相异步电动机技术数据中能够确信,知足Pm ≥Pr 条件的 电动机额定功率Pm 应取为KW计算及说明 结果二、电动机转速的选择依照已知条件由计算得知输送机滚筒的工作转速min /23.4038014.38.0100060100060r d v n w=⨯⨯⨯=⨯=π额定功率相同的同类型电动机,能够有几种转速供选择,如三相异步电动机就有四种经常使用的同步转速,即min /3000r 、min /1500r 、min /1000r 、 min /750r 。

一级直齿圆柱齿轮减速器课程设计

一级直齿圆柱齿轮减速器课程设计

以下是一级直齿圆柱齿轮减速器的课程设计,包括装配图和零件图。

设计任务是设计带式输送机传动装置中的一级圆柱齿轮减速器,工作条件为使用年限 10 年,每年按 300 天计算,两班制工作,载

荷平稳,滚筒圆周力 F=1.7KN,带速 V=1.4ms,滚筒直径 D=220mm。

一、传动方案拟定

1. 设计要求:根据已知工作要求和条件,选用 Y 系列三相异步电动机,电动机类型和结构型式的选择按已知的工作要求和条件进行。

2. 确定电动机的功率和转速:根据滚筒轴的工作转速

Nw=601000V,计算得到电动机的额定功率 Pd=3KW,额定转速

N=1420r/min。

3. 合理分配各级传动比:根据总传动比 i 总=11.68,取 i 带

=3,分配各级传动比:i 齿=11.68,i 总=3*11.68=39.36,i 带=3-1=2。

二、电动机选择及装配图

1. 电动机选择:选用 Y100L2-4 型电动机,其主要性能:额定

功率:3KW,满载转速 1420r/min,额定转矩 2.2N·m。

带式输送机传动装置中的一级圆柱齿轮减速器设计说明书

设计说明书带式输送机传动装置中的一级圆柱齿轮减速器目录一.设计要求 (3)1.工作条件 (4)2.工作要求 (4)二.设计计算说明 (4)1.电动机的选择及运动参数的计算 (4)1.1电动机功率计算 (4)1.2电动机转速计算 (5)1.3选择电动机 (5)2.计算传动装置的总传动比和各级传动比的分配 (6)2.1 计算总传动比 (6)2.2 分配各级传动比 (6)3.计算传动装置的运动和动力参数 (6)3.1 各轴转速计算 (6)3.2 各轴输入功率和输出功率 (7)3.3 各轴输入转矩和输出转矩 (7)4.V带的传动设计 (8)4.1 选择V带型号 (8)4.2 大小带轮基准直径的计算 (8)4.3 验算带速v (8)4.4 基准长度和中心距的计算 (9)4.5 验算小带轮包角 (9)4.6 V带根数z计算 (9)4.7 作用在带轮轴上的压力 (10)4.8 带轮结构设计 (10)5.齿轮传动的设计 (11)5.1 选定齿轮类型、材料和确定许用应力 (11)5.2 按齿面接触强度计算分度圆直径和中心距 (11)5.3 验算轮齿弯曲强度 (12)5.4 齿轮的圆周速度计算和验算精度 (12)5.5 齿轮的结构设计 (13)6.轴的设计 (14)6.1 主动轴的设计 (14)6.2 从动轴的设计 (17)7.滚动轴承的选择和校核 (20)7.1 主动轴轴承的选择和校核计算 (20)7.2 从动轴轴承的选择和校核计算 (20)8.键的选择计算和校核 (21)8.1 主动轴上键连接的设计和校核计算 (21)8.2 从动轴上键连接的设计和校核计算 (21)9.联轴器的选择 (22)10.减速器的润滑 (22)10.1 齿轮的润滑 (22)10.2 轴承的润滑 (23)11.减速箱箱体结构及尺寸 (23)三.绘制装配图和零件图 (25)四.总结 (25)五.参考文献资料 (26)一.设计要求按下列的运动简图、工作条件和原始数据,设计一个带式输送机的传动装置。

一级圆柱齿轮减速器

一级圆柱齿轮减速器一级圆柱齿轮减速器是一种常见的机械传动装置,用于将高速旋转的输入轴传递给输出轴并降低速度。

它由多个圆柱形齿轮和轴承组成,具有紧凑结构和高效性能。

本文将介绍一级圆柱齿轮减速器的工作原理、结构特点以及应用范围。

一、工作原理一级圆柱齿轮减速器的工作原理基于齿轮啮合传动。

当输入轴转动时,通过齿轮的啮合作用,将输入轴的旋转速度和扭矩传递给输出轴。

齿轮的大小和齿数决定了传递的速比,从而实现减速的目的。

二、结构特点1. 齿轮组成:一级圆柱齿轮减速器通常由输入齿轮、输出齿轮和中间齿轮组成。

输入齿轮与输入轴相连,输出齿轮与输出轴相连,而中间齿轮则连接输入齿轮和输出齿轮,起到传递动力的作用。

2. 齿轮材质:为了提高一级圆柱齿轮减速器的传动效率和使用寿命,齿轮通常采用高强度的合金钢材料,经过热处理和精密加工而成。

3. 轴承支撑:为了确保齿轮的平稳运转,一级圆柱齿轮减速器采用了耐磨的轴承来支撑输入轴和输出轴,并降低摩擦和磨损。

4. 轴向间隙:为了减小装配误差和齿轮传动中的振动和噪声,一级圆柱齿轮减速器在齿轮的设计中设置了适当的轴向间隙,保证齿轮的啮合稳定。

三、应用范围一级圆柱齿轮减速器广泛应用于各种机械传动系统中,特别适用于转速较高、扭矩较大的情况。

以下是一些常见的应用领域:1. 机械制造:一级圆柱齿轮减速器可用于机床、冶金设备、印刷机械、纺织机械等领域,实现传动和减速功能。

2. 输送机械:在物料输送系统和输送带机械中,一级圆柱齿轮减速器可用于传递动力和控制输送速度。

3. 工程机械:一级圆柱齿轮减速器广泛应用于挖掘机、装载机、推土机等工程机械设备中,提供扭矩输出和传动动力。

4. 石油化工:在石油、化工等领域,一级圆柱齿轮减速器可用于泵、压缩机等设备的传动和控制。

总结:一级圆柱齿轮减速器是一种常见且重要的传动装置,其结构特点和工作原理决定了其在各种机械系统中的广泛应用。

通过降低输入轴的速度,一级圆柱齿轮减速器能够提供更多的扭矩输出,并满足不同使用场景的需求。

带式输送机传动装置中的一级齿轮减速器[1]

第二章传动装置的总体设计2.1选择电动机.2.1.0拟定传动方案1.满足工作机性能要求的传动方案,可以由不同传动机构类型以不同的组合形式和布置顺序构成。

合理的方案应保证工作可靠,并结构简单,尺寸紧凑,加工方便,成本低廉,传动效率高和使用维护便利。

如图a和b所示为面粉螺旋输送机的两种传动方案;以上两种不同类型传动机构的外廊相对比。

因此选图a传动装置比较合适,此传动采用普通v带传动和单级圆柱齿轮减速器。

其传动装置如图a所示去2确定减速器结构类型和零部件类型选择减速器传动级速,确定传动件布置形式,初选轴承类型,决定减速器机体结构,选择联轴器类型2.1.1选择电动机的类型和结构形式电动机分交流电动机和支流电动机两种。

由于支流电动机需要直流电源,结构叫复杂,价格较高,维护比较不便,因此无特殊要求不宜采用。

生产单位一般用三相交流电源,因此,如特殊要求都应选择交流电动机。

交流电动机有异步电动机和同步电动机两类。

异步电动机有笼型和铙线型两面三刀种,其中以普通笼型异步电机应用最多。

其结构简单,工作可靠,价格低廉,维护方便,适用于不宜燃,不宜爆,无腐蚀性气体和无特殊要求的机械上。

根据不同防护要求,电动机结构还有启式,防护式,封闭式和防爆式区别。

电动机的额定电压一般为380V。

电动机类型根据电源种类(交流或直流)。

由于此传动装置是工作在传动平稳,载荷均匀,运动方向不变转速高工作时间长的环境下,因此选择Y系列三相鼠笼式交流异步电动机。

Abstract2.1.2选择电动机的容量因电动机的容量选得合适与否,对电动机的工作和经济性都有影响。

容量小于工作要求。

就不能保证工作的正常工作,或使电动机长期过载而过早损坏,容量过大则电动机价格高,能力又不能充分利用,由于经常不满载运行,效率和功率因数都较低,增加电能消耗,造成很大浪费。

电动机的容量主要根据电动机选择时的发热条件来决定。

电动机的发热与其运动状态有关。

又由于此传动是在载荷额定下长期连续运行的情况下工作效率Pd’,即Pcd>Pd’电动机在工作时就不会过热。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

b) 计算水平面弯矩MH并画出水平面弯矩图; c ) 计算垂直面弯矩MV并画出垂直面弯矩图; d) 计算合成弯矩 M M H 2 MV 2 ,画出合成弯矩图; e ) 计算轴的转矩 T(T=9.55 × 106P/n),画出转矩图; f ) 计算当量弯矩。根据第三强度理论,当量弯矩

结果

计算及说明

结果

三、电动机的选择

按设计要求及工作条件选用Y系列三相异步电动机,卧式封 闭结构,电压380V。

1、电动机的功率

根据已知条件由计算得知工作机所需有效功率

Pw

Fv 1000

5000 1.5 1000

7.5KW

Pw=7.5KW

设:η1-联轴器效率=0.97(表1-7); η2-闭式圆柱齿轮传动效率=0.99 η3-V带传动效率=0.96 η4-一对轴承效率=0.99 η5-输送机滚筒效率=0.96 由电动机至运输带的传动总效率为

③ 齿轮齿数的选择:不发生根切;在满足强度条件的要求下z1应尽可 能取大,以增大ε,提高传动平稳,减少加工量;齿数互为质数。

④ 齿宽系数:见教材P196 ⑤ 齿宽:为保证齿轮安装后能全齿捏合,小齿轮的齿宽比大齿轮的齿

宽大5~8mm; ⑥ 模数:标准值,工程上要求传递动力的齿轮模数m≥1.5mm。 ⑦ 齿轮的参数:齿轮计算中的参数有m、z、α、a、d、da、df、ha*、

T2

9550

nP22(或=T1iη112)9550 8.384 277.14

288.91

N m

Ⅲ轴(减速器低速轴):

Ⅳ轴(输送机滚筒轴):

n3

n2 i2

277.14 3.83

72.36

r / min

P3 P2 η 23 8.384 0.99 0.99=8.217 kW

T3

9550

P3(或= n3

T2i2η

23)

9550

8.217 72.36

1084.47

N m

n4 n3 72.36 r / min

P4 P3 η 34 8.217 0.99 0.97=7.891 kW

T4

9550

nP44(或=T3η

34)

9550

7.891 72.36

1041.45

N m

将计算结果和传动比及传动效率汇总如表1-1 表1-1 传动系统的运动和动力参数

1、绘制轴的布置简图和初定跨距:

由减速器传动零件的设计计算得齿轮传动中心距、齿轮结构参数。选定比 例尺,按中心距a和齿轮几何尺寸画出2根轴线和齿轮轮廓,并参考同 类型减速器结构画出轴(图册P216、218、219)、轴承及减速器箱 体内壁和轴承座孔。(手册P176、177图15-4)

l 考虑齿轮与箱体内壁沿轴向不发生干涉,计入尺寸k(≥δ-箱座壁 厚);

0.9603

六、传动零件的设计计算

传动装置中除减速器外还有其他传动时,通常先设计减速器外部的传动 零件。

1、V带传动 已知条件:原动机种类和所需的传递的功率(或转矩)、转速、传动比、

工作条件和尺寸限制等。

设计计算主要内容:确定带的种类、选择带的型号、选择小带轮直径、 大带轮直径、中心距、带的长度、带的根数、初拉力F0和作用在轴 上的载荷FQ。

零件自重(忽略);支承反力(未知)。 l 由力或力矩平衡条件求出支承反力并作出轴的弯矩图、转矩图及当量

弯矩图。 l 齿轮传动中啮合力的方向与齿轮的转向、旋向及其为主动件还是从动

件有关,在力分析时需先根据工作机给定的运动方向确定各轮转向, 然后结合其旋向及主动还是从动判定啮合力的方向,最后按要求计算 啮合力的大小。 l 圆周力、径向力、轴向力均影响支承反力,作轴的简力图时,要分清 各自所在的平面,以区别这些力是矢量和还是代数和。

Ⅰ轴(电动机轴):

Ⅱ轴(减速器高速轴):

n1 nm 970 r / min P1 Pd (m) 8.733 kW

T1

9550

P1 n1

9550 8.733 970

85.98

N m

n2

n1 i1

970 3.5

277.14

r / min

P2 P1 η 12 8.733 0.96=8.384 kW

画出齿轮啮合图

七、减速器轴的设计

轴的长度和支承位置尚未确定,无法按弯扭合成强度条件完成转轴的初步 计算,为此先绘制减速器轴的布置简图,初定支承跨距,根据所受传 动零件载荷的大小、方向和作用点求出轴 的支承反力,作出轴的弯 矩图和转矩图,再按弯扭合成强度条件初步计算轴的直径,最后进行 轴的结构设计和强度校核。

电动机

轴号 Ⅰ轴

带传动 Ⅱ轴

圆柱齿轮传动 Ⅲ轴

转速

970

n(r/min)

277.14

72.36

功率P (kw)

8.733

8.384

8.217

转矩T (Nm)

85.98

288.91

1084.47

传动比I

3.5

3.85

工作机 Ⅳ轴 72.36 7.891 1041.45 1

传动效率

0.96

η

0.9801

nw

60 1000v d

60 1000 1.5 3.14 400

71.66

r / min

额定功率相同的同类型电动机,可以有几种转速供选择,如三相异步电 动机就有四种常用的同步转速,即3000r/min、1500r/min、1000r/min、 750r/min。(电动机空载时才可能达到同步转速,负载时的转速都低 于同步转速)。电动机的转速高,极对数少(相应的电动机定子绕组 的极对数为2、4、6、8),尺寸和质量小,价格也便宜,但会使传动 装置的传动比加大,结构尺寸偏大,成本也会变高,若选用低转速的 电动机则相反。一般来说,如无特殊要求,通常选用同步转速为 1500r/min或1000r/min的电动机。

4、轴的初步计算:(按扭转强度计算)

d

3

T

0.2

T

3

9.55 106 P

0.2 T n

C3

P n

当按上式初算轴径后,如果在轴的相应截面处开有一个键槽,则应将该直径加

大3%;如同一截面处有两个键槽,直径加大7% 。当该直径处装有标准件,则 应按标准件与轴的装配尺寸圆整。

5、按弯扭合成强度计算 a) 画出轴的计算简图,并求出水平面内和垂直面内的支承反力。对传动

受力不均及轴伸出段过长;

⑤ 带轮直径确定后,要验算带传动的实际传动比和大带轮转速,以此 修正减速器传动比和输入转矩。

不用设计带轮结构

2、减速器内部传动零件的设计计算 已知条件:所需传递的功率(或转矩)、转速、传动比、工作条件和尺

寸限制等。

设计内容:选择材料,分析失效形式,确定设计准则,确定齿轮传动的 参数(中心距、齿数、模数和齿宽等)、齿轮的其他几何尺寸和结 构。

设计计算时应注意的问题:

① 注意检查带轮尺寸与传动装置外廓尺寸的相互关系的协调,如小带 轮外圆半径是否大于电动机的中心高,大带轮半径是否过大造成带 轮与机器底座相干涉;

② 注意带轮轴孔尺寸与电动机轴或减速器输入轴尺寸是否相适应;

③ 小带轮的带速应满足5m/s≤v1≤25m/s; ④ 带的根数应控制在Z≤(4~5)根以下,避免带的根数过多致使带的

7、键联接和联轴器的选择 l 轴上零件齿轮及联轴器的周相固定,一般采用过盈配合加

普通平键联接。平键的剖面尺寸(键宽b×键高h)按轴径 d由标准中查取,键长L由轮毂长度L’决定,一般取L=L’- (5~10)mm,且L≤(1.6~1.8)d,再根据键的标准长度 系列取定。

特点,设计中存在的问题)

14. 参考文献(编号[ ] 编者姓名.书名.出版单位所在地: 出版单位,出版年份)

设计计算说明书的书写格式示例

计算及说明

一、设计任务书

1、设计任务

设计带式输送机的传动系统,采用带传动和一级圆柱出论 减速器

2、原始数据

输送带有效拉力 F=5000N 输送带工作速度 v=1.5m/s 输送带滚筒直径 d=400mm 减速器设计寿命为8年(两班制),大修期限4年

e

M W

M 2 T 2

0.1d 3

1b

d

3

M

0.1 1b

式中α是根据转矩性质而定的应力校正系数。

6、滚动轴承的选择

轴承的内径尺寸可根据轴颈直径选定,轴承类型对直齿一般选深沟球轴 承,轴承的型号应通过寿命计算最后确定。轴承的预期寿命取减速器 大修期限。轴承是利用齿轮旋转时溅起的稀油进行润滑,应设计输油 沟将飞溅到内壁上的油经导油槽流入轴承;当浸油齿轮的圆周速度 v≤2m/s时,应采用润滑脂润滑轴承,为避免可能溅起的稀油冲掉润滑 脂,可在轴承内侧加装挡油盘。

四、传动比的分配 带式输送机传动系统的总传动比

i n m 970 13 .536 n w 71 .66

由传动系统方案,分配各级传动比:i i1带 i2齿=3.534 3.83=13.536

五、传动系统的运动和动力参数计算

传动装置从电动机到工作机有三轴,分别为Ⅰ、Ⅱ、Ⅲ、Ⅳ轴,传动系统各轴 的转速、功率和转矩计算如下:

l 为保证滚动轴承完全放入箱体轴承座孔内,计入尺寸c,当轴承采用 油润滑时,可取c=3~5mm,采用脂润滑时,可取c=10~15mm

l 初取轴承宽度n=15~30mm,n1、n2分别表示1轴、2轴所用滚动轴承 宽度;

l b表示减速器低速级大齿轮宽度,则小齿轮宽度为b+(5~10)mm

由此,初步取定轴及轴上零件的相互位置,求得2根轴的支承跨距为:

选用同步转速为1000r/min的电动机,对应于额定功率Pm为11kW的电动 机型号应为Y160M-6型。有关技术数据及相应算得的总传动比: 电动机型号:Y160M-6;额定功率:11kW;同步转速:1000r/min; 满载转速:970r/min;总传动比:13.536; 电动机中心高H=160mm, 轴伸出部分用于装联轴器段的直径和长度分别为D=42mm和 E=110mm。