波峰焊制程参数

波峰焊参数设置

波峰焊参数设置一、前言波峰焊是一种常见的电子元器件焊接技术,其优点包括焊接速度快、焊接质量好等。

在进行波峰焊时,合理的参数设置是保证焊接质量的关键因素之一。

本文将详细介绍波峰焊参数设置的相关知识,帮助读者更好地掌握波峰焊技术。

二、波峰焊参数设置1. 温度温度是影响波峰焊质量的重要因素之一。

过高或过低的温度都会导致不良的焊接效果。

一般来说,温度应该根据不同元器件和PCB板材料进行调整。

对于大型元器件和厚板材,需要较高的温度才能融化钎料并实现良好的连接;而对于小型元器件和薄板材,则需要较低的温度以避免烧毁元器件或PCB板。

2. 波形波形是指在波峰焊中使用的钎料形状。

不同类型的钎料有不同形状,如圆形、方形等。

选择合适的钎料形状可以提高连接强度和稳定性。

此外,波形的高度和宽度也会影响焊接效果。

波形过高或过低都可能导致焊接不良,因此需要根据实际情况进行调整。

3. 预热预热是指在进行波峰焊之前,将PCB板加热至一定温度。

预热可以提高钎料的流动性和表面张力,从而使焊接更加牢固。

预热的时间和温度应该根据实际情况进行调整。

通常情况下,预热时间为1-2分钟,温度为100-150摄氏度。

4. 焊接速度焊接速度是指PCB板通过波峰焊设备的速度。

过快或过慢的速度都可能导致不良的焊接效果。

一般来说,较慢的速度可以提高连接强度和稳定性;而较快的速度可以提高生产效率。

因此需要根据实际情况进行调整。

5. 气氛气氛是指在波峰焊中使用的气体环境。

不同类型的元器件需要不同类型的气体环境才能实现良好连接。

例如,在连接铜制元器件时,需要使用氮气环境以避免铜的氧化;而在连接铁制元器件时,则需要使用氧化铁环境以提高连接强度。

6. 钎料钎料是指在波峰焊中使用的焊接材料。

不同类型的元器件需要不同类型的钎料才能实现良好连接。

例如,在连接铜制元器件时,需要使用含银钎料以提高连接强度;而在连接铁制元器件时,则需要使用含锡钎料以提高焊接效果。

三、总结波峰焊参数设置是保证焊接质量的关键因素之一。

波峰焊参数设置与调制

预热温度过高

助焊剂没有到达焊接区,已经挥发完毕,管脚没有助焊剂保护受高温氧化

预热温度过低

助焊剂活性差,管脚的氧化物没有被充分去除,过波峰造成连锡

电阻排等多引脚器件横向过波峰

是由焊锡的吸附与拖拉作用造成

缺陷名称

形成原因

机理分析

备注

元件面上锡不良

锡面水位太低

毛细吸附作用不强,影响透锡

当使用波峰焊治具时,波峰高度的调节:

图4波峰高度的调节

(焊接时间过短升高波峰高度;焊接时间过长降低波峰高度)

锡炉的温度一般情况下为265℃

根据PCB板的特点来制定

3工艺调制

3.1输入、输出项

输入:波峰焊工艺初始设定参数,试制产品板

输出:调制、优化后的工艺参数(记录),辅助工装

3.2工艺调制流程图

3.3工艺调制流程图说明:

焊锡与焊盘附着不牢靠

锡炉锡渣太多

焊点焊锡质量不好

焊点有裂纹

锡炉温度偏低

焊点质量不好

锡炉锡渣太多

B-PCB板面缺陷成因及其及理分析

缺陷名称

形成原因

机理分析

备注

锡珠

锡炉锡渣太多

杂质脏物滞留在PCB上

PCB板表面阻焊层处理不良

阻焊层附着特性不佳

铜片脱落

PCB板表面加工工艺不良

PCB制造工艺不良

缺陷名称

形成原因

过板速度快,挥发性物质来不及充分挥发

PCB板受潮

焊点欠光亮

锡炉温度偏低

焊点无法充分润湿,外观质量受影响

锡炉锡渣太多

焊点如蜘蛛网散开

锡炉锡渣太多

杂质影响上锡质量

PCB表面的阻焊层处理不好

波峰焊工艺参数

波峰焊的主要工艺参数发布时间:2012-8-10 19:53:22 访问次数:3291为了更深入地了解波峰焊工艺,首先来了解波峰焊的主要工艺参数。

1)润湿时间润湿时间指焊点与焊料相接触后润湿开始昀时间,该时间仅在理论上存在,实际上无法计量。

2)停留时间PCB上某一个焊点从接触波峰面到离开波峰面时的时间即停留时间,也称为焊接时间。

停留时间的计算公式为停留时间=波峰宽/速度通常停留时间不能太短,否则焊盘将达不到必要的润湿温度,一般停留时间控制在2~3s之内。

3)预热温度预热温度是指PCB与波峰面接触前所达到的温度,PCB焊接面的温度应根据焊接的产锗特性来确定。

4)焊接温度焊接温度是非常重要的焊接参数,通常高于焊料熔点(183℃)50~60℃,大多数情况是指焊锡锅的温度。

适当的焊料温度可保证焊料有较好的流动性,焊接温度在波峰焊机启动后应定期定时检查,尤其是焊接缺陷增多时,更应该首先检查焊锡锅的温度。

实际运行时,所焊接的PCB焊点温度要低于锡焊锅温度,这是PCB吸热的结果。

5)波峰高度波峰高度是指波峰焊接中PCB的吃锡深度,其数值通常控制在PCB板厚的1/2~2/3之间,过深会导致熔融焊料流到PCB的表面,出现“桥连”。

此外PCB浸入焊料越深,其阻挡焊料流作用越明显,再加上元件引脚的作用,就会扰乱焊料的流动速度分布,不能保证PCB与焊料流的相对零速运动。

对幅面过大和超重的PCB,通常用增加挡锡条或在波峰焊机的锡锅上架设钢丝的办法来解决。

6)传送倾角波峰机在安装时除了使机器水平放置外,还应调节传送装置的倾角,高档波峰机的倾斜甬通常控制在3。

~7。

之间。

通过倾斜角的调节,可以实现调控PCB与波峰面的焊接时间,适当的倾角有利于液态焊料与PCB更快地剥离,返回锡锅中。

7)热风刀热风刀是20世纪90年代出现的新技术。

所谓热风刀,是SMA刚离开焊接波峰后,在MA的下方放置一个窄长的带开口的“腔体”,腔体的开口处能吹出500~525℃的高压气流,犹如刀状,故称为热风刀。

波峰焊的主要工艺参数及对工艺参数的调整

焊接时间=焊点与波峰的接触长度/传输速度

焊点与波峰的接触长度可以用一块带有刻度的耐高温玻璃测试板走一次波峰进行测量。

传输速度是影响产量的因素。在保证焊接质量的前提下,通过合理的综合调整各工艺参数,可以实现尽可能的提高产量的目的。

PCB类型

元器件

预热温度(℃)

中面板

纯THC或THC与SMD混装

90—100

双面板

纯THC

90—110

双面板

THC与SMD

100—110

多层板

纯THC

110—125

多层板

THC与SMD混装

110一130

波峰温度一般为250 ±5℃(必须测量打上来的实际波峰温度)。由于热量是温度和时间的函数,在一定温度下焊点和元件受热的热量随时间的增加而增加。波峰焊的焊接时间通过调整传送带的速度来控制,传送带的速度要根据不同型号波峰焊机的长度、预热温度、焊接温度等因素统筹考虑进行调整。以每个焊点,接触波峰的时间来表示焊接时间,—般焊接时间为3-4秒钟。

四、印制板爬坡角度和波峰高度

印制板爬坡角度为3—7℃。是通过调整波峰焊机传 输装置的倾斜角度来实现的。

适当的爬坡角度有利于排除残留在焊点和元件周 围由焊剂产生的气体,当THC与SMD混装时,由于通孔比较少,应适当加大印制板爬坡角度。通过调节倾斜角度还可以调整PCB与波峰的接触时间,倾斜角度越大,每个焊点接触波峰的时间越短,焊接时间就短;倾斜角度越小,每个焊点接触波峰的时间越长,焊接时间就长。适当加大印制板爬坡角度还有利于焊点与焊料波的剥离。当焊点离开波峰时,如果焊点与焊料波的剥离速度太慢,容易造成桥接。适当的波峰高度使焊料波对焊点增加压力和流速有利于焊料润湿金属表面、流入小孔,波峰高度一般控制在印制板厚度的2/3处。

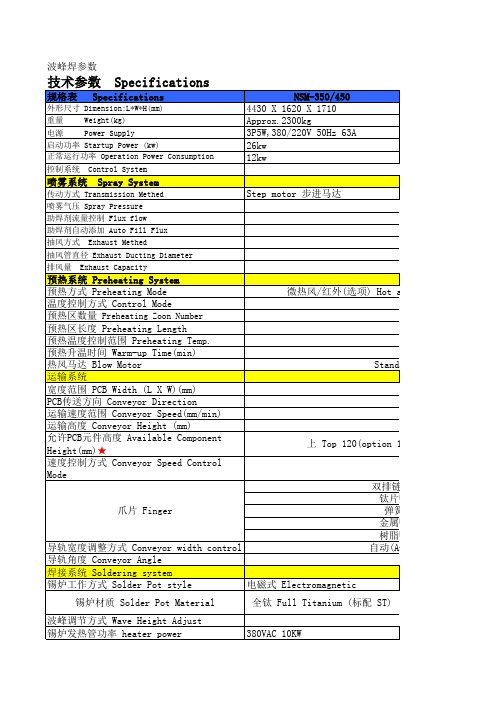

波峰焊参数

MS-350/450

KK-350

4430 X 1620 X 1710

4430 X 1620 X 1710

Approx.2300kg

Approx.2000kg

3P5W,380/220V 50/60Hz 63A 3P5W,380/220V 50/60Hz 63A

26kw

22.5kw

12kw

12kw

电脑(computer)+PLC

预热方式 Preheating Mode

微热风/红外(选项) Hot air/IR tube is optio

温度控制方式 Control Mode

PID

预热区数量 Preheating Zoon Number

预热区长度 Preheating Length

18

预热温度控制范围 Preheating Temp.

Room Tempe

预热升温时间 Warm-up Time(min)

Approx.15min

热风马达 Blow Motor

Standard

运输系统

宽度范围 PCB Width (L X W)(mm)

Min:80x60;

PCB传送方向 Conveyor Direction

左到右 (L→R) ST

运输速度范围 Conveyor Speed(mm/min)

上 Top 120/下 Bottom 15

变频器闭环无级调速 Closed loop

双排链快换双钩爪(标配) Quick-change finger(standard)

钛片鸭嘴爪(选配) Titanium duck jaw finger(option)

弹簧鸭嘴爪(选配) Spring duck jaw finger(option)

波峰焊设备操作程序、工艺参数、焊接质量及日常保养

波峰焊机操作程序

启动 波峰 焊机

1.检查机器性能记录是否正常5.开启发泡器

2.接通总电源6.开启冷却风机

3.开启锡槽加热器7.开启传送链

4.开启预热器8.开启锡泵电机,将波峰焊由零升至工艺值

关闭 波峰 焊机

1.将波峰调至零,关闭锡泵电机5.关闭预热器

2.关闭传送链6.关闭锡槽加热器

锡槽清洁

每H清洁1次

链爪清洁

每周2次

发泡装置

每日清洁1次

预热器

每周清洁1次

第一波峰

喷锡孔经常进行清洁(通孔)

焊机清洗

每二个月进行一次

注:锡面高度:在不开波峰情况下,以锡面不溢出锡槽为准,达不到时需补锡。

电子车间

20XX. 3

第二波峰焊 传送速度

发泡密度

第一波峰

第二波峰

100〜130cm/min

100〜120cm/min

细发泡

9〜10mm

7〜8mm

预热升温时间

预热温度(S面)

预热器温度

焊接温度(温度计)

锡炉恒温时间

约60min

90-110℃

80〜150℃

250℃±10℃

约90min

压锡深度

发泡高度

锡面图度

牵引角

剪脚高度

3/4板厚

3.关闭冷却风机7.关闭总电源

4.关闭发泡器

波峰焊接工艺参数

波峰焊机

无锡华邦全自动波峰焊锡机

焊料

高抗氧化焊锡条(ZHLSn63PBAA)

换锡标准铜含量超过0.3%或试用期超过Байду номын сангаас个月

助焊剂

型号

波峰焊参数设定标准

波峰焊参数设定标准波峰焊是一种常用的电弧焊接技术,也被称为电渣焊。

它通过产生一系列的电弧波峰来完成焊接过程,具有高效、高质量和高可靠性的特点。

在波峰焊的参数设定中,有几个关键因素需要考虑,包括焊接电流、焊接电压、焊接速度和焊接时间等。

焊接电流是决定焊接过程中熔化金属的主要参数之一。

合适的焊接电流可以保证焊接强度和质量,同时避免出现焊接缺陷。

一般来说,焊接电流应根据焊接材料的种类和厚度来设定。

对于较薄的材料,适宜选择较小的焊接电流,而较厚的材料则需要较大的焊接电流。

焊接电压是控制焊接过程中电弧稳定性的重要参数。

合适的焊接电压可以保证电弧的稳定燃烧,避免产生飞溅和焊接缺陷。

一般来说,焊接电压应根据焊接电流来设定。

当焊接电流较小时,适宜选择较低的焊接电压,而焊接电流较大时则需要较高的焊接电压。

焊接速度是控制焊接过程中熔化金属流动的重要参数。

合适的焊接速度可以保证焊接焊缝的形状和质量,避免产生焊接缺陷。

一般来说,焊接速度应根据焊接材料和厚度来设定。

对于较薄的材料,适宜选择较快的焊接速度,而较厚的材料则需要较慢的焊接速度。

焊接时间是控制焊接过程中熔化金属凝固的重要参数。

合适的焊接时间可以保证焊接焊缝的完整性和质量,避免产生焊接缺陷。

一般来说,焊接时间应根据焊接材料和焊接速度来设定。

对于较薄的材料和较快的焊接速度,适宜选择较短的焊接时间,而较厚的材料和较慢的焊接速度则需要较长的焊接时间。

总结起来,波峰焊的参数设定标准包括焊接电流、焊接电压、焊接速度和焊接时间等。

合理设定这些参数可以保证焊接过程的稳定性和焊接质量,提高焊接效率和生产效益。

在实际操作中,需要根据具体的焊接要求和材料特性来选择合适的参数设定。

同时,还需要通过实验和实践来不断优化和调整参数,以达到最佳的焊接效果。

波峰焊制程规范

波峰焊制程规范1.生产前设备机器的设置:1.1.调整传送PCBA的轨道宽度,保证波峰焊链爪在运送PCBA时安全并不至于导致PCBA板或托盘弯曲1.2.检查阻焊剂是否足够,不足则添加足够的助焊剂1.3.检查锡槽锡量是否足够,不足则添加适量的锡棒1.4.技术人员参照《波峰焊参数设定表》调整波峰焊参数,同时要有足够的时间使预热及锡槽温度达到参数设定值1.5.有特殊要求的产品和客户指定的作业,需要根据对应的SAP进行作业2.生产程序:2.1.完成生产前设备设置后才可以开始生产,具体流程为:基板载入基板感应延时触发喷助焊剂结束喷助焊剂预热加热波峰焊接冷却基板流出2.2.更具SIP要求是否使用产品对应的波峰焊托盘装载PCBA过波峰焊,波峰焊托盘治具有生产到工装室领取2.3.生产当线组长待技术员将波峰焊参数调整好后,确认没有问题后,开始试过1PCS产品,确认焊锡性是否良好,如有问题反映给当线工程师调机处理,如无问题,则可正常开线。

2.4.正常生产后,技术人员应随时观察产品焊接品质,并且需要观察辅料是否需要添加。

2.5.波峰焊预热温度界限应该设定为设定温度±10℃,当预热温度超出设定值界限时,设备要能报警提示,应立即通知工程师查看是否有设备异常,出现设备异常则需要停线处理,带处理完成后,重新测温,温度达到制程要求后方可继续生产。

2.6.波峰焊锡槽温度界限应该控制在设定温度±5℃,当锡槽温度超出设定值界限时,设备要能报警提示,应立即通知工程师查看是否有设备异常,出现设备异常则需要停线处理,带处理完成后,重新测温,温度达到制程要求后方可继续生产。

2.7.有特殊要求的产品或客户指定的作业,需要根据对应的SOP进行操作。

3.锡成分检验3.1.对于锡槽中锡合金成分,每隔半年从锡槽中取样检测一次,其中合金锡成分比例控制在60%~65%,合金铅成分比例控制在35%~40%之间。

3.2.由于波峰焊长期的使用,锡槽内的锡中各种金属杂质会越来越多,故:对各条波峰焊线锡槽内的锡样成分,每隔半年取样送相关部门进行成分分析测试,各杂质金属含量需要控制在如下范围之内:3.3主要合金比例或杂质合金比例超过控制范围,则要立即停线通知相关技术部门处理。

波峰焊参数配置评估

150

22

D

试验分析

焊接不良率 的等值线图

焊接时间*焊接温度 4 6.5 120 3 5.5 90 4.5 2 240 255 270 150 120 5.5 90 4.5 2 3 4 2 3 4 20 2 3 4 4.5 5.5 40 90 240 255 270 240 255 270 150 120 轨道仰角*焊接时间 6.5 预热温度*焊接时间 60 助焊剂流量*焊接时间 20 240 40 轨道仰角*焊接温度 150 预热温度*焊接温度 60

插件

喷雾

预热

Wave soldering process

热补偿

产出

制冷

波2

波1

详细流程分析请见附件:wave soldering process chart

11

D

Input

助焊剂类型

M

类型

C U U X X

A

I

输出

C

Type

C

Output&defect

助焊剂类型

输入

预热方式 预热温度 补偿温度

隔离风刀压力

09年波峰焊工艺参数优化DOE

From: IE May.-30-09

1

Catalog

Page 3 ~Page 6

Page 7 ~ห้องสมุดไป่ตู้age 10

Page 11~Page 14

Page 15 ~Page 30

Page 31 ~Page 32

2

D

波峰焊接的重要性

无铅波峰焊接,是PCBA电子组装 至关重要的环节,焊接工艺的优 劣,直接影响着PCBA产品的品质 和生产效率。 波峰焊接的焊接工艺,集中体 现于焊接设备(锡炉)的各种 工艺参数的设定。

波峰焊全参数设置与调制2

1.范围和简介1.1范围:本规范规定了常规波峰焊工艺的调制过程.1.2简介:本规范对常规波峰焊的工艺调制过程进行了定义,基本的顺序是先根据单板的设计和生产资料确定设备的基本参数,然后根据温度曲线的测量结果对基本参数进行修正,在根据统计的试制缺陷信息完成最后的工艺参数调制,形成最终的生产操作指令。

2.参数设置:2.1.设置流程:图1波峰焊参数设置流程图2.2参数设置流程说明:2.2.1预热温度参数的设置:根据单板生产资料信息,确定设备初始温度设定如下:预热温度参数设置PCB结构预热温度1 预热温度2单面板100~120 150170c双面板120~140 170190c2.2.2链数的设置:依据本公司的设备特点与PCB的特点设定:表2链数的设置单面板 1.0~1.5meter/minute双面板0.5~1.0meter/minute2.2.3波峰参数的设置:波峰参数包括:单/双波峰的使用,波峰马达转数的设置:当加工的单板为THT混装板时,采用单波峰(第二波峰即平滑波)进行加工;如下图所示:第一波第二波图2单面板波峰焊加工当要进行焊接的为双面SMT混装板,采用双波峰进行加工;朋装元器件SMD器件.」JI第二波图3双面板波峰焊加工波峰高度设置通过设置波峰马达转速来控制,调整波峰马达转速,使得实际波峰和印制板刚接触时,波峰高度达到PCB板厚度的1/3~1/2,此时波峰马达转速就是合适的设置。

当使用波峰焊治具时,波峰高度的调节:图4波峰高度的调节(焊接时间过短升高波峰高度;焊接时间过长降低波峰高度)2.3.6设定锡温:锡炉的温度一般情况下为265℃2.3.7FLUX流量设定:根据PCB板的特点来制定3工艺调制3.1输入、输出项输入:波峰焊工艺初始设定参数,试制产品板输出:调制、优化后的工艺参数(记录),辅助工装3.2工艺调制流程图3.3工艺调制流程图说明:开始.A-确定过板方向1.进行波峰焊接的单板一般情况下进板方向与所加工单板的长边平行,如下图所示:一般情况下的过波峰方向►2.拼板过波峰方向与拼板方向平行;如下图所示:拼板过波峰方向►3.BOTTOM面布有设置偷锡焊盘的IC过波峰焊时,方向如下图所示:■m in■m in过波峰方向3.4.板上布有多排多列穿孔器件时,应该使进板方向与多排多列穿孔器件的长边方向平行如下图所示:3.5.PCB上有不同方向排布的插针时,应对进板方向进行一定的倾斜,角度在5~45度之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基本參數 焊錫面實際預熱溫度 零件面實際預熱溫度 焊錫面預熱升溫斜率 零件面預熱升溫斜率 焊錫面,零件面降温斜率

焊接溫度 焊接時間 SMT零件受熱溫度

表 : 8.5-1 允收范圍 100--145℃ 80--110℃ <2-3℃/sec <2-3℃/sec <2-3℃/sec 230--255℃ 3—5sec <160℃

綜述 ,根據 AMBD 事業處 波峰焊 所用Flux :Alpha RF800基 本特性 值 , 并結 合客戶 在該段 的制程

將所 涉及的 基本參 數對應 的合理 驗收范

注釋 說明如 下:

1> . 焊平貼 板背的 選點方

項目 1 2 3 4 5 6 7 8

8.3 從 為了防 止板子 變形和 避免零 件熱沖 擊 , 以及 尋求一 個良好 的晶體 結構 (grain

定義 了以下 几個參 預熱段

升溫斜 率﹕ topside 降<溫2-段3℃ 冷卻斜 率: bottomsi de < 2-3 8.4 從為了 防止 SMT零 件二次 被動受 熱溫度 太高 , 要 求: SMT Peak

的零件 為主,因 為這些 SMT零件 實際受 熱溫度 有可能 4>. PTH 零件腳 表面最 高溫度 也是要 考慮的 一個參 數,因為 經常正 是PCB板 異, 造 成零件 腳潛在 的少錫 等上錫 5>. 當出 現以下 情況分 別處理 :

a). PCB孔為 一般設 計,零件 腳上錫 以>75% 為允收 標准; 如 圖示:

b). PCB為大 銅铂設 計,零件 腳以上 錫>50% 為允收 標准,如 圖示:

焊錫 特性及 波峰焊 曲線數 據表 明:PTH 零件腳 上表面 溫度 > 183℃為 基本允 6>. Flux 在预热 段的的 预热时 间:一 般来说, 至少保 证30 秒,而 以不超 过90秒

PTH 孔 大銅箔

RF800 Flux , 以 保证

8. 波峰 焊制程 要求及 基本參 數驗收

考慮 到波峰 焊所用 的原料 ﹕Flux, Solder

8.1 從 達到Flux 活化溫 度要求 , 定義以 下几個

預熱溫 度段﹕ 零件面 (topside ) 80-110 ℃

焊接面 (bottom side) 100- 145℃ 8.2 從 焊接效 果及板 子所能 承受的 最高溫 度 , 定義 以下几 焊接時 間﹕3- 焊接溫 度范圍 ﹕230- 255℃

Bottom side超过 80-85℃ ( 注:

thermoco uple焊接 在PTH零 件腳上 ) 的预热 间大于 45秒为 合適范 围. (暫供

圖1 推 薦波峰 焊曲線

收范圍 -145℃ 110℃ ℃/sec ℃/sec ℃/sec -255℃

—5sec 60℃

thermoco uple焊接 在PTH零 件腳上 , 則以實 際預熱 溫度超 過80℃ 為推薦 2>. .零件 面實際 預熱溫 度允收 范圍是 在 thermoco uple焊在 PCB / SMT /PTH Compone 的大銅 箔上所 3>. 如 果設計 為有 central bar的 wave pallet 時,SMT 關鍵零 件如 度有可 能不足 100℃是 正常的, 所以考 虑SMT其 他零件 受热温 度应以 未有