模具加工工艺卡汇编范例

模具零件加工工艺卡范例

7 数控铣

8 组立 9 线切割

工艺员:

以下模座上基准校正:按NC程序加工 精铣成形靣 同件号207、208-道折卸(包括件号203、204) 分别以件号207、208上A、B靣校正 割成刃口形孔

日 期:

校 核:

日 期:

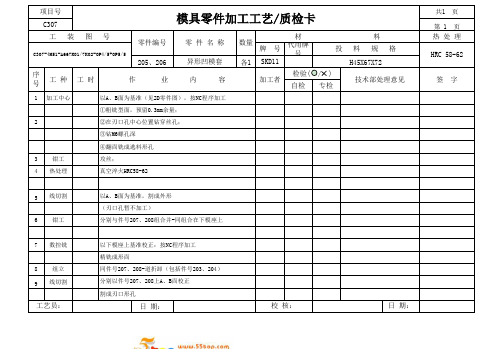

项目号 C307

模具零件加工工艺/质检卡

工装图号

零件编号

C307-4M51-A667K01/7K02-OP4/5+OP5/5

205、206

序 号

工种

工时

作

业

零件名称

异形凹模套

内

容数量Βιβλιοθήκη 各1牌号 SKD11加工者

材 代用牌

号

检验( 自检

投

/) 专检

料 料规格 H45X67X72

技术部处理意见

1 加工中心

以A、B面为基准(见2D零件图),按NC程序加工

①粗铣型面,预留0.3mm余量;

2

②在刃口孔中心位置钻穿丝孔;

③钻M6螺孔深

④翻靣铣成逃料形孔

3 钳工

攻丝;

4 热处理

真空淬火HRC58-62

共1 页 第1 页 热处理 HRC 58-62

签字

5 线切割 6 钳工

以A、B面为基准,割成外形 (刃口孔暂不加工) 分别与件号207、208组合并-同组合在下模座上

注塑模具工艺卡(6页)

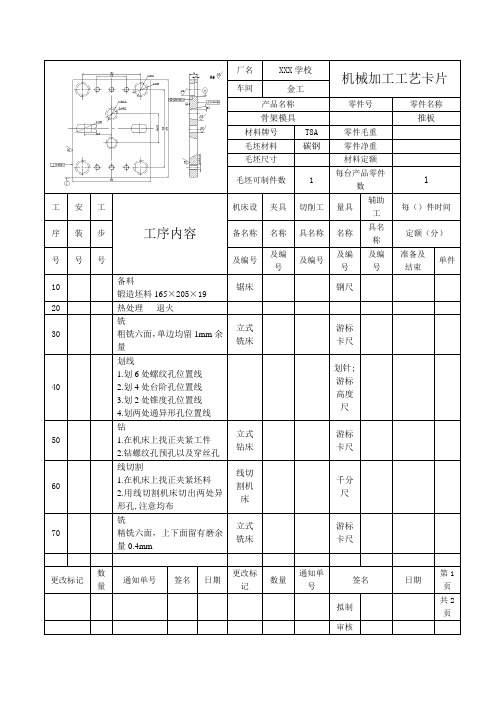

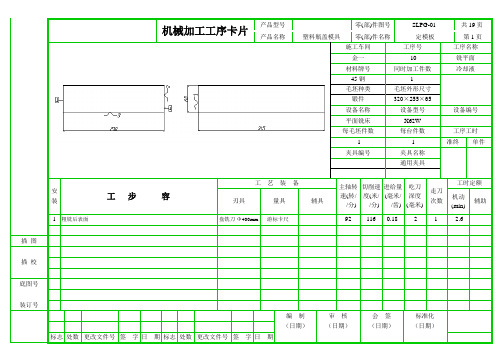

机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具推板材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料165×205×19锯床钢尺20 热处理退火30 铣粗铣六面,单边均留1mm余量立式铣床游标卡尺40 划线1.划6处螺纹孔位置线2.划4处台阶孔位置线3.划2处锥度孔位置线4.划两处通异形孔位置线划针;游标高度尺50 钻1.在机床上找正夹紧工件2.钻螺纹孔预孔以及穿丝孔立式钻床游标卡尺60 线切割1.在机床上找正夹紧坯料2.用线切割机床切出两处异形孔,注意均布线切割机床千分尺70 铣精铣六面,上下面留有磨余量0.4mm立式铣床游标卡尺更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共2页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具推板材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件80 钳工1.钻扩铰两处锥度孔2.钻扩铰四处台阶孔立式钻床塞规90 钳工攻6-M10螺纹孔螺纹攻丝机床螺纹塞规100 磨磨上下两面.达粗糙度要求平面磨床千分尺110 钳工钳工修毛刺及锐边倒钝手工120 检验130 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第 2页拟制共 2页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具型芯材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料¢28×58锯床钢尺20 热处理退火30 粗车粗车大端面及外圆卧式车床游标卡尺40 半精车半精车小端面及各处外圆,并留有0.5mm磨量,其它达图示要求卧式车床游标卡尺50 热处理淬火HRC大于5560 磨磨达图示尺寸要求平面磨床千分尺70 检验80 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具斜导柱材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料¢23×75锯床钢尺20 热处理退火30 粗车粗车大端面及外圆卧式车床游标卡尺40 半精车半精车小端面及各处外圆,并留有0.5mm磨量,其它达图示要求卧式车床游标卡尺50 铣铣两面,保证尺寸12.8mm立式铣床游标卡尺60 热处理淬火HRC大于5570 磨磨达图示尺寸要求平面磨床千分尺80 线切割线切割保证22.5度线切割角度尺90 检验100 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具动模底板材料牌号45# 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料165×205×37锯床钢尺20 热处理退火30 划线1.划2-¢6通孔位置线2.划4-¢6通孔位置线3.划4-¢13通孔位置线划针;游标高度尺40 铣半精铣六面,注意上下面留有余量.其它各面达图示要求立式铣床游标卡尺50 钻1.钻2-¢6通孔2.钻4-¢6通孔3.钻4-¢13通孔立式钻床游标卡尺60 磨磨上下面达表面粗糙度要求平面磨床千分尺70 钳工去毛刺80 检验90 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具推杆固定板材料牌号45# 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料99×205×17锯床钢尺20 铣粗铣半精铣六面,达图示要求立式铣床游标卡尺30 划线1.划4处螺纹孔位置线2.划4处台阶孔位置线立式铣床游标卡尺40 钻1.钻4-M6螺纹底孔2.钻4-¢6通孔3.钻4-¢13台阶孔立式钻床游标卡尺螺纹神魂塞规50 检验60 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核。

型腔,型芯,凸模,凹模工艺卡片

磨削

磨光上、下两平面,厚度达到35mm

8

精修

保证型腔与中间板间隙均匀,配做销钉孔

9

钳工

装配(保证合理、均匀间隙值)

型芯的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):Φ36×80mm

2

热处理

退火,硬度达到180~220HBS

3

车削

打对顶尖孔,车阶梯外圆至Φ34mm,Φ30mm,Φ27.5mm,长度至74mm

6

热处理

淬火与回火,检查硬度,表面硬度达到58~62HRC

7

磨平面

磨光上、下两平面,达到厚度54.7mm

8

磨削

成型磨削,按一定的磨削程序磨削凸模的外形

9

精修

凸模外形与凹模配间隙

10

钳工

将凸模压入固定板一起平磨

落料凹模的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):129×129×32mm

2

热处理

4

磨削

磨削外圆至Φ32.55mm,Φ28.55mm,Φ26.5mm

5

钳工

加工顶杆孔Φ10

6

热处理

淬火与回火,检查硬度,表面硬度要求达到58~62HBS

7

钳工

磨削外圆至Φ32.5mm,Φ28.5mm,Φ26mm(用仿形铣铣出外形),至要求抛光至Ra0.8um

8

检验

同轴度达到Φ0.02mm

9

钳工

装配(将型芯压入固定板后一起磨平)

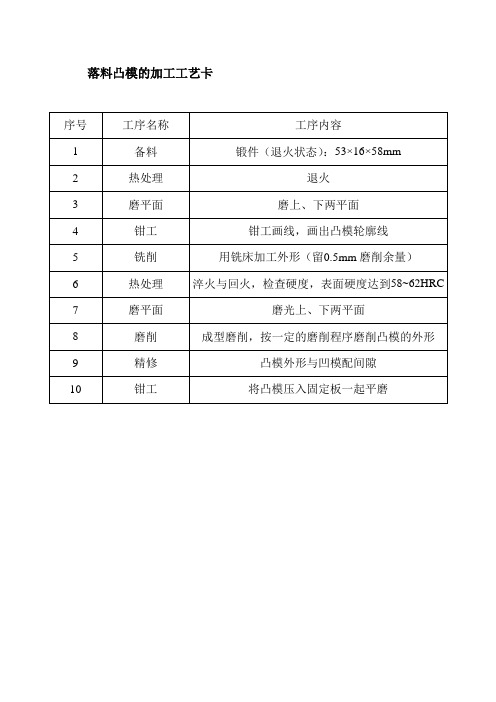

落料凸模的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):53×16×58mm

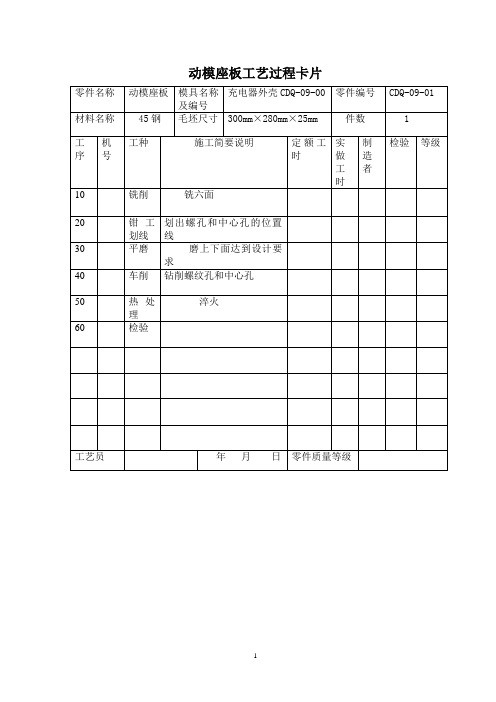

注塑模具相关零件加工工艺过程卡片

实做工时

制造者

检验

等级

10

铣削

铣六面

20

平磨

磨上下面

30

钳工划线

划出型槽的轮廓线和各孔的位置线

40

铣削

铣型槽

50

钳工加工

钻螺纹孔和螺杆孔,攻螺纹

60

磨削

磨型槽及上下面达到设计要求

70

检验

工艺员

年月日

零件质量等级

定模座板工艺过程卡片

零件名称

定பைடு நூலகம்座板

模具名称及编号

充电器外壳

零件编号

CDQ-09-04

30

钳工划线

划出ø16螺孔中心线

40

钻削

钻削螺纹孔

50

钳工划线

划出ø8螺孔中心线

60

钻削

钻削螺纹孔

70

热处理

淬火

80

检验

工艺员

年月日

零件质量等级

型芯板工艺过程卡片

零件名称

型芯板

模具名称及编号

充电器外壳

零件编号

CDQ-09-15

材料名称

45钢

毛坯尺寸

300mm×280mm×70mm

件数

1

工序

机号

工种

施工简要说明

施工简要说明

定额工时

实做工时

制造者

检验

等级

10

铣削

铣六面

20

平磨

磨上下面

30

钳工划线

划出型槽的轮廓线和各孔的位置线

40

铣削

铣型槽

50

电火花

电火花加工精密部位

60

钳工加工

钻螺纹孔和螺杆孔,攻螺纹

模具零件加工工序卡片(全集,超实用标准化)

机械加工工序卡片产品型号零(部)件图号SLPG-01 共19页产品名称塑料瓶盖模具零(部)件名称定模板第1页施工车间工序号工序名称金一 10 铣平面材料牌号同时加工件数冷却液45钢 1毛坯种类毛坯外形尺寸锻件320×255×65设备名称设备型号设备编号平面铣床X62W每毛坯件数每台件数工序工时1 1 准终单件夹具编号夹具名称通用夹具安装工步容工艺装备主轴转速(转//分)切削速度(米//分)进给量(毫米//齿)吃刀深度(毫米)走刀次数工时定额刃具量具辅具机动(min)辅助1粗铣后表面盘铣刀Φ400mm 游标卡尺921160.18 2 1 2.6描图描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号SLPG-01 共19页产品名称塑料瓶盖模具零(部)件名称定模板第2页施工车间工序号工序名称金一 20 铣平面材料牌号同时加工件数冷却液45钢 1毛坯种类毛坯外形尺寸锻件320×255×65设备名称设备型号设备编号平面铣床X62W每毛坯件数每台件数工序工时1 1 准终单件夹具编号夹具名称通用夹具安装工步容工艺装备主轴转速(转//分)切削速度(米//分)进给量(毫米//齿)吃刀深度(毫米)走刀次数工时定额刃具量具辅具机动(min)辅助1粗铣前表面盘铣刀Φ400mm 游标卡尺921160.18 2 1 2.6 2粗铣四周侧面盘铣刀Φ100mm4911540.182 1 0.9描图描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号SLPG-01 共19页产品名称塑料瓶盖模具零(部)件名称定模板第3页施工车间工序号工序名称金一30 铣平面材料牌号同时加工件数冷却液45 1毛坯种类毛坯外形尺寸锻件320×255×65设备名称设备型号设备编号数控铣床每毛坯件数每台件数工序工时1 1 准终单件夹具编号夹具名称通用夹具安装号工步容工艺装备主轴转速(转//分)切削速度(米//分)进给量(毫米//齿)吃刀深度(毫米)走刀次数工时定额刃具量具辅具机动(min)辅助1 精铣前表面立铣刀2 精铣型腔及槽至图样指状铣刀描图描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第4页车间工序号工序名称材料牌号金一40 钻孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/转吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1钻6×Ф20的通孔Ф20钻头0~300/0.02143245 0.3 4.9 1 0.35描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第5页车间工序号工序名称材料牌号金一50 钻孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 钻两侧2×Ф10孔Ф10钻头0~300/0.02143245 0.3 4.9 1 0.35描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号 SLPG-01 共19页产品名称塑料瓶盖模具零件名称定模板第6页车间工序号工序名称材料牌号金一60 扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 钻4×Ф28的通孔Ф28钻头游标卡尺1432 45 0.3 10 1 0.24 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第7页车间工序号工序名称材料牌号金一70 扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 扩4×Ф20孔的端部至4×Ф28深25Φ28扩孔刀游标卡尺573.25 36 0.12 10 1 0.24 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01 共19页产品名称塑料瓶盖模具零件名称定模板第8页车间工序号工序名称材料牌号金一80 扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 扩8×Ф28孔的端部至4×Ф32深6Φ32扩刀游标卡尺610.25 36 0.12 10 1 0.24 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第 9 页车间工序号工序名称材料牌号金一90 攻丝45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 攻Ф32.8孔至20mm深Ф32丝锥游标卡尺95.52 5 1.538 1 0.61 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第12页车间工序号工序名称材料牌号金一120 特种加工45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 电脉冲加工型腔精密尺寸千分尺描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第13页车间工序号工序名称材料牌号金一130 磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 磨后表面砂轮千分尺描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期车间工序号工序名称材料牌号金一140 磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 磨型腔面砂轮千分尺描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期车间工序号工序名称材料牌号金一100 珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 镗45×45孔镗刀0~300/0.0295.52 5 1.538 1 0.61描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期金一150 珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 磨浇口套的孔砂轮0~300/0.02描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期金一160 珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 型腔精整描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期。

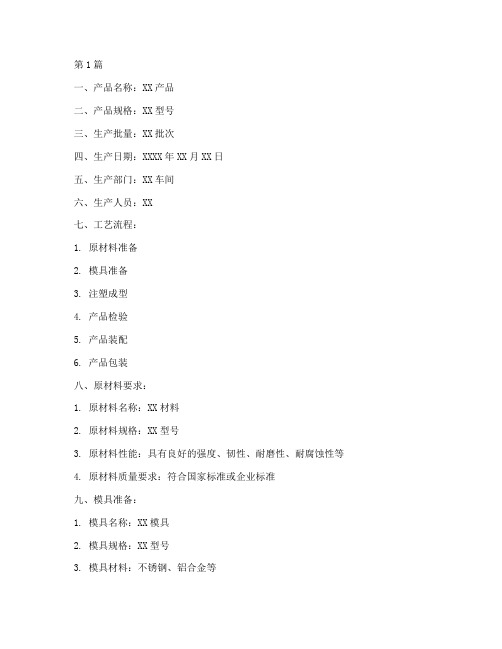

生产工艺卡(3篇)

第1篇一、产品名称:XX产品二、产品规格:XX型号三、生产批量:XX批次四、生产日期:XXXX年XX月XX日五、生产部门:XX车间六、生产人员:XX七、工艺流程:1. 原材料准备2. 模具准备3. 注塑成型4. 产品检验5. 产品装配6. 产品包装八、原材料要求:1. 原材料名称:XX材料2. 原材料规格:XX型号3. 原材料性能:具有良好的强度、韧性、耐磨性、耐腐蚀性等4. 原材料质量要求:符合国家标准或企业标准九、模具准备:1. 模具名称:XX模具2. 模具规格:XX型号3. 模具材料:不锈钢、铝合金等4. 模具质量要求:无砂眼、裂纹、变形等缺陷十、注塑成型:1. 注塑机型号:XX型号2. 注塑温度:XX℃3. 注塑压力:XXMPa4. 注塑时间:XX秒5. 注塑速度:XXmm/s6. 注塑注意事项:a. 模具预热至设定温度b. 严格按照工艺参数进行注塑c. 注意注塑过程中的压力、温度、时间等参数的调整d. 注塑完成后,待产品冷却至室温十一、产品检验:1. 检验项目:外观、尺寸、性能等2. 检验标准:符合国家标准或企业标准3. 检验方法:a. 外观检验:目测、触摸、量具测量等b. 尺寸检验:卡尺、千分尺等c. 性能检验:拉伸试验机、冲击试验机等十二、产品装配:1. 装配件名称:XX部件2. 装配件规格:XX型号3. 装配顺序:先装配内部零件,再装配外部零件4. 装配方法:手工装配、机械装配等5. 装配注意事项:a. 严格按照装配图纸进行装配b. 注意装配过程中的对位、紧固等操作c. 避免装配过程中产生划痕、变形等缺陷十三、产品包装:1. 包装材料:纸箱、气泡袋、胶带等2. 包装规格:XX型号3. 包装方法:将产品放入纸箱,用气泡袋填充,封箱,贴上标签4. 包装注意事项:a. 包装过程中注意轻拿轻放,避免产品损坏b. 标签信息准确,包括产品名称、规格、生产日期、批次等c. 包装牢固,确保产品在运输过程中不受损坏十四、生产过程中应注意的问题:1. 原材料质量:确保原材料符合要求,避免因原材料质量导致产品不合格2. 模具质量:定期检查模具,发现异常及时处理3. 注塑成型:严格按照工艺参数进行注塑,避免产品出现变形、气泡等缺陷4. 产品检验:严格进行产品检验,确保产品合格率5. 产品装配:注意装配过程中的对位、紧固等操作,避免产品出现装配缺陷6. 产品包装:确保包装牢固,防止产品在运输过程中损坏十五、生产过程中异常处理:1. 原材料异常:发现原材料质量问题时,及时与供应商沟通,确保原材料质量2. 模具异常:发现模具异常时,立即停止生产,修复或更换模具3. 注塑成型异常:发现产品出现变形、气泡等缺陷时,调整注塑参数,重新注塑4. 产品检验异常:发现产品不合格时,及时通知相关部门,查找原因,进行处理5. 产品装配异常:发现装配过程中出现缺陷时,及时修正,确保产品合格6. 产品包装异常:发现包装过程中出现问题时,及时调整包装方法,确保产品安全运输本生产工艺卡适用于XX产品生产过程中的各个环节,各部门应严格按照本工艺卡执行,确保产品质量。

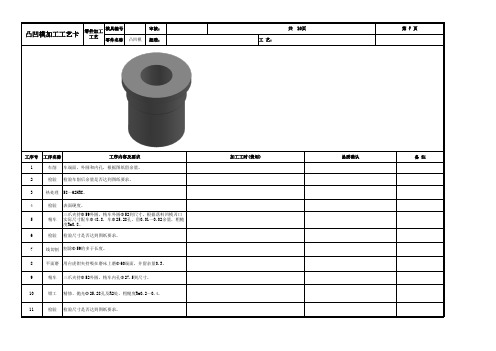

凸凹模加工工艺卡片

零件加工 模具编:

共 10页

第7页

工序号 工序名称

工序内容及要求

1

车削 车端面,外圆和内孔,根据图纸留余量。

2

检验 检验车削后余量是否达到图纸要求。

3

热处理 58~62HRC。

4

检验 表面硬度。

三爪夹持Φ 59外圆,精车外圆Φ 52到尺寸,根据落料凹模刃口

11

检验 检验尺寸是否达到图纸要求。

加工工时(费用)

品质确认

备注

5

精车 实际尺寸配车Φ 48.8,车Φ 25.28孔,留0.01~0.02余量,粗糙

度Ra0.8。

6

检验 检验尺寸是否达到图纸要求。

7

线切割 割除Φ 59的多于长度。

8

平面磨 用台虎钳夹持吸在磨床上磨Φ 60端面,并留余量0.3。

9

精车 三爪夹持Φ 52外圆,精车内孔Φ 27.5到尺寸。

10

钳工 精修、抛光Φ 25.28孔及R2处,粗糙度Ra0.2~0.4。

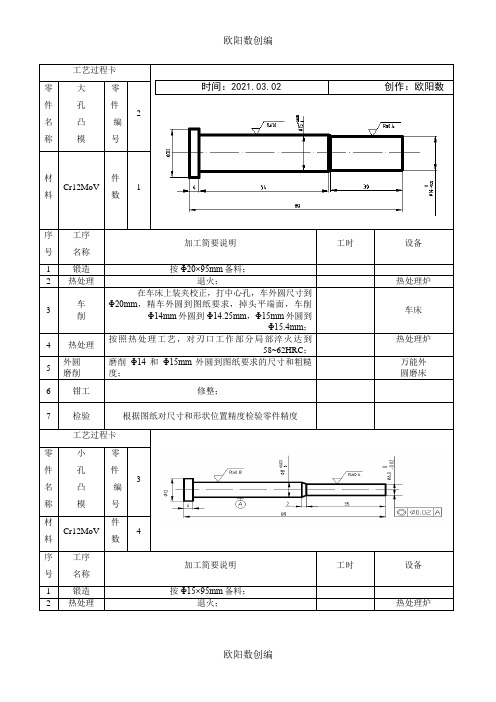

模具设计与制造工艺卡片之欧阳数创编

工艺过程卡时间:2021.03.02 创作:欧阳数零件名称大孔凸模零件编号2材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ20×95mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,车外圆尺寸到Φ20mm,精车外圆到图纸要求,掉头平端面,车削Φ14mm外圆到Φ14.25mm,Φ15mm外圆到Φ15.4mm;车床4热处理按照热处理工艺,对刃口工作部分局部淬火达到58~62HRC;热处理炉5外圆磨削磨削Φ14和Φ15mm外圆到图纸要求的尺寸和粗糙度;万能外圆磨床6钳工修整;7检验根据图纸对尺寸和形状位置精度检验零件精度3车削粗车外圆至Φ12.26mm,精车Φ12mm至尺寸要求。

两端允许打中心孔。

车削Φ6mm到尺寸Φ6.1mm,车削Φ8mm外圆,留有单边0.2mm余量,车削端面,到尺寸要求;车床4热处理按照热处理工艺,对刃口工作部分局部淬火达到58~62HRC;热处理炉5外圆磨削磨削Φ6mm和Φ8mm外圆到图纸要求的尺寸和粗糙度;万能外圆磨床6钳工修整;7检验根据图纸对尺寸和形状位置精度检验工艺过程卡零件名称挡料销零件编号4材料T8A件数2序号工序名称加工简要说明工时设备1锻造按Φ16×20mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,车削端面,车Φ12mm和Φ6mm外圆,留单边0.2mm余量并倒角,车削2×0.2mm的槽至尺寸要求;车床4热处理按热处理工艺,局部淬火达到43~48HRC;热处理炉5外圆磨削磨削Φ12mm、Φ6mm和Φ12mm下端面,到图纸要求的尺寸和表面粗糙度;万能外圆磨床6钳工修整工艺过程卡零件名称导套零件编号5材料20钢件数2序号工序名称加工简要说明工时设备1锻造按Φ55×105mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,粗精车Φ46mm外圆到尺寸,并倒圆角,车削端面到尺寸,车削Φ38mm外圆,留单边0.2mm磨削余量,车削Φ28mm的内孔并且留有单边0.2mm的磨削余量;车床4热处理按热处理工艺,局部淬火达到58~62HRC;热处理炉5外圆磨削磨削Φ38mm外圆和Φ28mm内孔,到图纸要求的尺寸和表面粗糙度;万能外圆磨床6钳工修整工艺过程卡零件名称导柱零件编号6材料20钢件数2序号工序名称加工简要说明工时设备1锻造按Φ35×175mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,车Φ28mm外圆,留单边0.2mm余量并倒角,车削端面到尺寸要求,车削4×2mm的槽至尺寸要求;车床4热处理按热处理工艺,局部淬火达到58~62HRC;热处理炉5外圆磨削磨削左端Φ28mm至图纸要求的尺寸和粗糙度,磨削中间和右边Φ28mm外圆时注意右端在模具装配时为过盈配合不可将尺寸磨削成负偏差,符合图纸要求的尺寸和表面粗糙度即可;万能外圆磨床6钳工修整工艺过程卡零件名称顶杆零件编号7材料45钢件数4序号工序名称加工简要说明工时设备1锻造按Φ15×115mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,车两端Φ6mm外圆,留单边0.2mm余量并倒角,车削端面到尺寸要求,车削2×1mm的槽至尺寸要求,用板牙攻M6的螺纹;车床4热处理按热处理工艺,局部淬火达到35~40HRC;热处理炉5铣削铣削4mm段的六角螺帽;铣床6外圆磨削磨削左端Φ6mm外圆,到图纸要求的尺寸和表面粗糙度;万能外圆磨床7钳工修整工艺过程卡零件名称顶杆固定板零件编号8材料45钢件数1序号工序名称加工简要说明工时设备1锻造按135×85mm备料;2热处理退火;热处理炉3铣削铣削130×80mm的矩形到尺寸;车床4钻削先划线,再用样冲点窝,之后再用Φ3mm的钻头打底孔,最后按图纸要求依次扩孔,其中M6的螺纹孔只做到Φ5.3mm;热处理炉5钳工用丝锥手动攻4个M6的内螺纹,并铰削4个Φ10mm的孔到尺寸;6平面磨削磨削零件上下表面到图纸要求;平面磨床7钳工修整工艺过程卡零件名称顶杆固定板2零件编号9材料45钢件数1序号工序名称加工简要说明工时设备1锻造按135×85mm备料;2热处理退火;热处理炉3数控铣削因该零件中间部分Φ51mm的大孔无法在钻床上完成因此在数控铣床上铣削,装夹找正,铣削130×80mm的外轮廓,铣削Φ51mm的大孔,钻削4个Φ10mm的孔留有0.2mm的铰削余量,铰孔,翻面,使用内孔找正铣削130×80mm的外轮廓;数控铣床5平面磨削磨削上下表面到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整,去毛刺工艺过程卡零件名称固定凸凹模零件编号10材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ85×50mm备料;2热处理退火;热处理炉3数控车削在数控车床上装夹校正,打中心孔,车Φ80mm和Φ26mm外圆,留单边0.2mm磨削余量,车削端面,镗削内孔Φ13.9mm的尺寸留0.2mm磨削余量,车削R4和R2的凸球,并留有磨削余量;数控车床4钻削钻削4个M6的螺纹孔到Φ5.3mm,2个Φ6mm的销孔,留待以后调好间隙后配作;钻床5钳工攻螺纹;6热处理按热处理工艺,局部淬火达到60~62HRC;热处理炉7外圆磨削磨削Φ14mm的内孔,磨削Φ26mm和R4、R2的凸球部分,到图纸要求的尺寸和表面粗糙度;万能外圆磨床8钳工修整工艺过程卡零件名称活动凸凹模零件编号11材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ60×43mm备料;2热处理退火热处理炉3数控车削在车床上装夹校正,打中心孔,车Φ50.24mm外圆,留单边0.2mm余量,车削和Φ58.23mm外圆至尺寸要求,车削端面到尺寸要求,车削内孔留0.2mm的磨削余量;数控车床4钻削钻4个Φ6mm孔并铰孔,忽孔深度为14.34mm钻床5热处理按热处理工艺,局部淬火达到60~62HRC;热处理炉6外圆磨削磨削Φ50.24mm和Φ18mm的内孔到图纸要求的尺寸和表面粗糙度,磨削上下两端面,磨削下表面圆角部分;万能外圆磨床7钳工修整工艺过程卡零件名称落料凹模零件编号12材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ125×45mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ120mm的外圆到尺寸,车削26mm深的内圆柱孔,车削端面到尺寸要求,车削Φ50.34mm内圆,留单边0.3mm的磨削余量;车床4钻削钻四个螺纹孔,并攻内螺纹,2个Φ8mm的销孔,留待以后调好间隙后配作;钻床5热处理按热处理工艺,局部淬火达到60~64HRC热处理炉6外圆磨削磨削Φ50.34mm内圆柱到图纸要求的尺寸和表面粗糙度,磨削上下圆柱端面;万能外圆磨床7钳工修整艺过程卡零件名称模柄零件编号13材料Q235件数1序号工序名称加工简要说明工时设备1锻造按Φ90×83mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ85mm和Φ40mm外圆,留单边0.2mm余量并倒角,车削上下端面留有磨削余量;车床4钻削钻削4个螺纹过孔,并且铰孔钻床5热处理按热处理工艺,局部淬火达到43~48HRC热处理炉6外圆磨削磨削Φ85mm、Φ40mm图纸要求的尺寸和表面粗糙度;万能外圆磨床7钳工修整艺过程卡零件名称下模垫板零件编号14材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ125×9mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ120mm外圆,车削中间圆孔到尺寸要求,车削端面到尺寸要求,;车床4钻削钻削所有的螺纹过孔,所有的销孔,留待以后调好间隙后配作钻床5热处理按热处理工艺,局部淬火达到43~48HRC热处理炉6平面磨削磨削上下表面,到图纸要求的尺寸和表面粗糙度;平面磨床7钳工修整工艺过程卡零件名称橡胶零件编号15材料聚氨酯件数1序号工序名称加工简要说明工时设备1备料按Φ70×60mm备料;2钳工将孔的位置划线,并加工出来工艺过程卡零件名称小孔凹模零件编号15材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ55×35mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,粗精车Φ48mm外圆到尺寸,车削端面到尺寸要求,车内孔留单边0.2mm余量;车床4插削在Φ26内圆柱表面插2.8mm深,宽度为6mm的键槽到图纸要求插床5钻削钻削4个顶杆孔,钻削4个冲裁孔,并铰孔;钻床6热处理按热处理工艺,局部淬火达到58~62HRC;热处理炉7外圆磨削磨削Φ26mm内圆柱表面,到图纸要求的尺寸和表面粗糙度;万能外圆磨床8钳工修整工艺过程卡零件名称卸料套筒零件编号17材料Q235件数1序号工序名称加工简要说明工时设备1锻造按Φ25×35mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ22mm外圆到尺寸,车削端面到尺寸要求,车Φ14mm内孔、Φ18mm外圆,留有单边各0.2mm的磨削余量;车床4热处理按热处理工艺,局部淬火达到43~48HRC热处理炉5外圆磨削磨削Φ14mm内孔和Φ18mm外圆,到图纸要求的尺寸和表面粗糙度;万能外圆磨床6钳工修整工艺过程卡零件名称压料板零件编号18材料45钢件数1序号工序名称加工简要说明工时设备1锻造按205×115mm备料;2热处理退火热处理炉3数控铣削在数控铣床上装夹校正,铣削200x110mm的外轮廓到尺寸要求,铣削Φ58圆孔,钻削4个Φ8螺纹过孔,钻削两个挡料销过孔;数控铣床4热处理按热处理工艺,局部淬火达到43~48HRC热处理炉5平面磨削磨削上下表面,到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整工艺过程卡零件名称凸模固定板零件编号19材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ165×10mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ160mm外圆,到尺寸,车削端面到尺寸要求,车削Φ14mm的内孔并铰孔,留0.2mm的磨削余量;车床4钻削钻削4个Φ8mm的孔并铰孔至尺寸,钻削4个螺纹过孔,2个Φ8mm的销孔先不打,留待以后与上模座和凸凹模固定腔合钻;钻床5热处理按热处理工艺,局部淬火达到43~48HRC热处理炉6平面磨削磨削上下表面,到图纸要求的尺寸和表面粗糙度;平面磨床7钳工修整工艺过程卡零件名称凸凹模固定腔零件编号20材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ160×60mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ160mm和Φ120mm外圆并倒角,车削端面到尺寸要求,车削Φ80mm和Φ54mm的内孔至尺寸要求;车床4钻削钻削4个Φ8.9mm的螺纹孔,并攻M10的内螺纹Φ8H7的销孔留作以后合钻;钻床5平面磨削磨削零件的右端面,到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整工艺过程卡零件名称上模垫板零件编号21材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ165×10mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ160mm外圆,车削两端面,留有0.2mm的磨削余量;车床4钻削钻削4个螺纹过孔,并铰孔至尺寸要求,销孔留待以后合钻;4热处理按热处理工艺,局部淬火达到43~48HRC热处理炉5平面磨削磨削上下面,到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整工艺过程卡零件名称上模座零件编号22材料HT200件数1序号工序名称加工简要说明工时设备1锻造锻造毛坯;2热处理退火3涂底漆4刨削刨各个平面,其中上、下平面各留0.2mm的磨削余量;车床5平面磨削磨削上、下平面保证尺寸40mm;平面磨床6钳工划轮廓线,划导套孔、销孔、螺纹过孔线;7铣削按照轮廓线铣外轮廓至尺寸要求;铣床8镗削镗削Φ38mm导套孔和Φ87mm模柄孔至图纸要求;坐标镗9钳工钻削所有的螺纹过孔,所有销孔留到模具调试;无误后,与上模垫板的零件合钻;10钳工精修全面达到图纸要求工艺过程卡零件名称下模座零件编号23材料HT200件数1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

好好学习社区

工序号工步号

工时

123

4描 图

67

描 校

89

底图号

装订号

日 期

标记处数签字

日期

标记处数更改文件号

签字

共 16 页

丝锥M6、铰扳

工步内容

250×300×25划线平板、高度划线尺、榔头、洋冲

盒体-盒身注塑模加工

加工工艺卡片

零件图号5

工艺装备

钳工钳工数控铣床、φ20平刀、弹簧夹头、百分表、表座安装浇口套钻床、麻花钻φ5数铣浇口套φ42,深度25钳工安装定位圈攻丝M6,深度8更改文件号

压板、垫块、BT40刀柄

M6螺钉2个、定位圈1个检验

达图要求

日期

2定模座板第 1 页

数铣

定位圈φ150,深度5

编 制

审 核

备料设备

钳工划线

浇口套1个

零件名称钳工钻孔φ5,孔深12工序/工步名称

好好学习社区

工序号工步号

工时

123457

描 图

89

描 校

1011

底图号

装订号

日 期

标记处数签字

日期

标记处数更改文件号

签字

共 16 页

钳工钻孔φ5,孔深50(通孔)钳工备料钻头φ14

零件名称数铣台阶90×130,深度5,四周R2角

工序/工步名称设备

钳工划线(穿丝孔的定位)工步内容

200×300×50

编 制

审 核

第 2 页

3型腔固定板整形锉、扁锉、各种砂纸

划线平板、高度划线尺、榔头、洋冲更改文件号

编程,加工尺寸90×120压板、百分表、表座

钻头φ12,铰刀φ12、铰扳检验

达图要求

日期

钻孔φ14,孔深40(通孔)钳工盒体-盒身注塑模加工

加工工艺卡片

零件图号6工艺装备

钳工钳工钻床、麻花钻φ5

修配型腔和型腔固定板切割型腔孔

钻孔φ12,孔深50(通孔),铰孔φ12划线(浇口套定位孔,冷却水道定位孔)编程软件(4个程序,两个方向编程G41、G42)划线平板、高度划线尺、榔头、洋冲数控铣床、精密平口钳、压板、刀柄、φ4平刀线切割线切割

好好学习社区

工序号工步号

工时

123457

φ3球刀

描 图

89

描 校

,扩孔至大端φ610

底图号

11

装订号

日 期

标记处数签字

日期

标记处数更改文件号

签字

共 16 页

修配型腔和型腔固定板切割推件板孔(与型芯固定一起加工)划线(拉料杆的定位孔)

翻面,铣流道

盒体-盒身注塑模加工

加工工艺卡片

零件图号6工艺装备

钳工

数铣钻床、麻花钻φ5

钻孔φ4,孔深20(通孔),铰孔φ4钳工更改文件号

编程,加工尺寸67×42和67×39压板、百分表、表座

检验

达图要求

日期

整形锉、扁锉、各种砂纸

划线平板、高度划线尺、榔头、洋冲编程软件(4个程序,两个方向编程G41、G42)划线平板、高度划线尺、榔头、洋冲数控铣床、精密平口钳、压板、刀柄、φ4平刀4推件板第 2 页

工步内容

200×300×20

编 制

审 核

钻头φ4,铰刀φ4,铰扳,φ6钻头

零件名称数铣铣成型面74×46,深度0.5,翻面,铣锥面,深度10,锥度10°(周边)工序/工步名称设备

钳工钻孔φ5,孔深20(通孔)钳工备料钳工划线(穿丝孔的定位)线切割线切割。