方板坯开坯轧机设计

轧机毕业设计

轧机毕业设计轧机毕业设计一、设计背景:轧机是一种用于金属加工的机械设备,主要用于将金属材料压延成不同形状和尺寸的工件。

随着工业的发展,轧机在金属加工领域中扮演着非常重要的角色。

然而,传统的轧机在使用过程中存在一些问题,如能耗高、操作复杂、生产效率低等,需要进行改进和优化。

二、设计要求:1. 减少能耗:设计一种能够降低轧机能耗的新型机构。

2. 提高操作便捷性:设计一种简化操作流程、提高操作便捷性的轧机控制系统。

3. 提高生产效率:设计一种能够提高轧机生产效率的自动化生产线。

三、设计方案:1. 能耗降低方案:通过对传统轧机进行机械设计,改变传统的辊体传动结构,采用高效能的发电机组对轧机进行动力供给,降低能耗。

2. 操作便捷性方案:设计一种新型的轧机控制系统,采用触摸屏控制面板代替传统的按钮控制方式,实现人机交互,简化操作流程。

3. 提高生产效率方案:在传统轧机的基础上,增加自动化生产线中的送料装置、收卷装置和贯通装置等,实现轧机的自动化生产。

四、设计步骤:1. 进行需求分析:了解用户的需求,明确设计的目标。

2. 进行研究论证:调研现有的轧机设计和技术,评估其优缺点。

3. 进行机械设计:根据设计要求,设计新型的机械结构,考虑能耗降低和操作便捷性。

4. 进行电气设计:设计轧机控制系统,选用合适的控制器和传感器,实现自动化生产。

5. 进行实验验证:制作样机,进行实验验证,检验设计方案的可行性和有效性。

五、设计预期成果:1. 能耗降低预期效果:应用新型的机构和动力供给方式,实现能耗降低,减少生产成本。

2. 操作便捷性预期效果:采用触摸屏控制面板,实现轧机的智能控制,提高操作便捷性,降低操作难度。

3. 提高生产效率预期效果:引入自动化生产线,实现轧机的自动化生产,提高生产效率和产能。

六、设计难点和创新点:1. 难点:克服机械设计中的结构和动力传递的复杂性,并找到适合的动力供给方式,降低能耗。

2. 创新点:引入触摸屏控制面板,实现轧机的智能化控制;设计自动化生产线,提高生产效率。

2300mm单流板坯连铸机设计特点及生产实践

2300mm单流板坯连铸机设计特点及生产实践摘要:本书介绍了某钢厂2300mm单流板坯连铸机的主要技术参数、设计特点和生产实践。

该连铸机由中冶赛迪工程技术股份有限公司以EP形式总承包,承包范围包括改造项目的工程设计、设备供货、调试、技术服务、人员培训工作内容。

实践表明,该设备运行良好,铸坯质量优良,各项指标达到设计要求。

关键词:板坯连铸机;设计特点;生产实践江苏某钢铁集团转炉炼钢厂某车间现有3座180t转炉,4台板坯连铸机,1台6机6流小方坯连铸机。

为提高产品附加值,同时解决转炉与6流小方坯连铸机的匹配问题,决定将小方坯连铸机拆至其他车间,利用原有场地新建2300mm 单流板坯连铸机,向同期建设的3500mm轧机供坯。

1.连铸机主要技术参数连铸机设计年产量为150万t合格板坯,主要生产碳素结构钢、低合金结构钢、造船钢板、锅炉钢板、压力容器板、汽车大梁板、桥梁板、管线板、工程模具用钢等,其主要技术参数见表2。

2.连铸机主要设计特点2.1中间罐流场优化本工程采用大容量中间罐技术。

为进一步改善钢水在中间罐内的流动条件,减小钢流死区并增加钢液在中间包内停留时间,使非金属夹杂物颗粒尽可能在中间包内上浮排除,采用仿真软件对中间罐的内腔结构和控流装置进行了优化分析,指导中间包及耐材设计[1]。

设计中间罐容量为正常约60 t,溢流约65 t。

2.2结晶器液压振动装置结晶器液压振动装置采用赛迪自主研发的两片式结构,由七阶三角函数式非正弦振动曲线、逆向变化的振动工艺同步控制模型、液压振动机械装置、自动化控制系统和液压伺服控制系统组成[2]。

可实现正弦振动波形和非正弦振动波形[3],非正弦振动波形最大波形偏斜率可达40%;振频、振幅和振动波形随钢种、拉速等工艺参数在线可调,振动频率为0~400 次/min;板簧导向机构精度高,无需润滑,且没有重力补偿弹簧,消除了由于补偿弹簧本身的差异所带来的干扰;同步性能好,振动精度高,铸流/宽度方向小于0.1mm,可有效减小铸坯振痕深度,改善铸坯表面质量,且在快速浇铸时的生产可靠性大大增加,漏钢几率大幅下降,有利于板坯产量的提高。

机械毕业设计(论文)-板坯连铸横移机设计【全套图纸】

Keywords: continuous casting, improved, the quality of the slab, the slab

transverse moving

III

目录

1.绪论............................................................................................................................. 1 1.1 连铸发展历史简介.......................................................................................... 1 1.2 连铸及连铸机简介.......................................................................................... 1 1.2.1 连铸机的组成..................................................................................... 1 1.2.2 连铸工艺概述..................................................................................... 2 1.2 板坯连铸工艺流程图............................................................................. 3 1.3 连铸技术的优越特性...................................................................................... 4 1.4 鞍钢连铸技术的概况...................................................................................... 5 1.5 设计对象.......................................................................................................... 6

950轧机设计说明书

1. 绪论1.1设计的选题背景轧钢生产时将钢锭或钢坯轧制成钢材的生产环节。

用轧制方法生产钢材,具有生产率高、品种多、上产过程连续性强、易于实现机械化自动化等优点。

因此,它比锻造、挤压、拉拔等工艺得到更广泛地应用。

目前,约有90%的钢都是经过轧制成材的。

有色金属成材,主要也用轧制方法。

【1】目前我国处在新老交替的钢铁生产体系中,初轧机在轧钢生产中的作用仍无法替代,初轧机仍具有着十分重要的作用。

1.2轧机国内外发展的研究现状、成果、发展趋势1.2.1轧机的国内外研究现状及成果从16世纪人类开始轧钢发展到今天,经过了漫长的过程。

在1530年或1532年,依尼雪在拿伯格(Nnrmberg)发明了第一个用于轧钢或轧铁的轧机,紧接着,1782年,英国的约翰彼尼(John· payne)在有俩个刻成不同形状的孔型的轧辊的轧机中加工锻造棒材。

1759年,英国的托马斯伯勒克里(Thomas· Blockley)取得了孔型轧制的另外一个专利,在历史上标志着型钢生产正式开始。

轧钢机械的分类。

轧钢机械可按所轧辊的材料分为轧辊钢材的和轧辊铝、铜等有色金属的两类。

各类轧机的工作原理和主要结构基本相同,只是轧辊的温度、压力和速度有所差异。

轧机中使用最多的是轧钢机。

轧机又可分为半成品轧机和成品轧机。

半成品轧机主要是开坯机,包括初轧机、板坯轧机和钢坯轧机。

随着连铸机的逐步推广,某些装有连铸机的钢厂已不再使用开坯机开坯。

成品轧机有型材轧机、轨梁轧机、线材轧机、厚板轧机、薄板轧机、带材轧机、箔带轧机、无缝管轧机、铜板轧机、铝板轧机和某些特殊轧机。

它们的主要区别是轧辊的布置和辊的形状不同,并且在精度、刚度、强度和外形尺寸上也有很大的差别。

1.2.2初轧机的发展趋势总的来说,轧钢机械向着大型、连续高速和计算机控制方向发展。

初轧机的发展,在发展连铸的同时,国外仍在新建或扩建初轧机,以扩大开坯能力。

这是由于开坯机具有产品变化灵活,便于实现自动化等优点,如日本1969年有三台板坯初轧机和一台方坯初轧机投入生产。

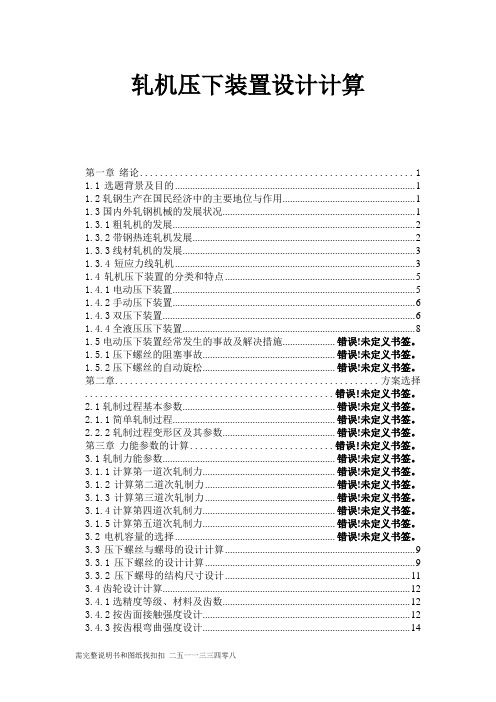

轧机压下装置设计计算

轧机压下装置设计计算第一章绪论 (1)1.1选题背景及目的 (1)1.2轧钢生产在国民经济中的主要地位与作用 (1)1.3国内外轧钢机械的发展状况 (1)1.3.1粗轧机的发展 (2)1.3.2带钢热连轧机发展 (2)1.3.3线材轧机的发展 (3)1.3.4短应力线轧机 (3)1.4轧机压下装置的分类和特点 (5)1.4.1电动压下装置 (5)1.4.2手动压下装置 (6)1.4.3双压下装置 (6)1.4.4全液压压下装置 (8)1.5电动压下装置经常发生的事故及解决措施..................... 错误!未定义书签。

1.5.1压下螺丝的阻塞事故..................................................... 错误!未定义书签。

1.5.2压下螺丝的自动旋松..................................................... 错误!未定义书签。

第二章..................................................... 方案选择.................................................. 错误!未定义书签。

2.1轧制过程基本参数............................................................. 错误!未定义书签。

2.1.1简单轧制过程................................................................. 错误!未定义书签。

2.2.2轧制过程变形区及其参数............................................. 错误!未定义书签。

第三章力能参数的计算............................. 错误!未定义书签。

轧机毕业设计

轧机毕业设计轧机毕业设计在机械工程领域中,轧机是一种重要的设备,用于将金属材料加工成所需的形状和尺寸。

轧机的设计和优化对于提高生产效率和产品质量至关重要。

在毕业设计中,我选择了轧机作为研究的主题,旨在通过对轧机的设计和改进来探索如何提高金属加工过程的效率和质量。

1. 背景介绍轧机是一种金属加工设备,广泛应用于钢铁、有色金属等行业。

它通过将金属材料通过一系列辊子的压制和变形,使其达到所需的形状和尺寸。

轧机的设计和操作对于产品质量和生产效率至关重要。

然而,当前市场上存在一些问题,如轧机的能耗较高、生产效率不高等。

2. 目标和意义本毕业设计的目标是设计一种能够提高轧机生产效率和降低能耗的新型轧机。

通过对现有轧机的分析和比较,找出其不足之处,并进行改进和优化。

这将有助于提高金属加工行业的竞争力,减少资源浪费,同时也对环境保护具有积极意义。

3. 设计原理轧机的设计原理是利用辊子的旋转和压力,对金属材料进行加工。

辊子的形状和尺寸对于加工效果有着重要影响。

在设计新型轧机时,需要考虑辊子的材料选择、形状设计、加工工艺等因素。

此外,还需要考虑辊子之间的间隙大小,以及辊子的运行速度等参数。

4. 改进方案在改进轧机的设计时,可以考虑以下几个方面:4.1. 辊子材料的选择:选择高硬度、高耐磨性的材料,以提高轧机的寿命和耐用性。

4.2. 辊子形状的优化:通过优化辊子的形状,可以改善金属材料的变形性能,提高产品的质量。

4.3. 辊子间隙的控制:合理控制辊子之间的间隙,可以实现更精确的加工效果。

4.4. 控制系统的改进:采用先进的控制系统,可以提高轧机的自动化程度,减少人为操作的误差。

5. 实验与仿真为了验证新型轧机的设计方案,可以进行实验和仿真。

通过在实验室中搭建轧机模型,并进行加工试验,可以评估轧机的性能和加工效果。

同时,还可以利用计算机仿真软件,对轧机的运行过程进行模拟,以验证设计方案的可行性。

6. 结果和展望通过对轧机的设计和改进,可以提高金属加工过程的效率和质量。

Get清风毕业设计 年产200万吨小方坯炼钢连铸系统设计

毕业设计--- 年产200万吨小方坯炼钢-连铸系统设计内蒙古科技大学本科生毕业设计说明书题目:学生姓名:学号:专业:班级:指导教师:目录摘要ABSTRACT第一章文献综述国内外炼钢及连铸的开展概况第二章炼钢厂生产规模及产品方案确定第三章炼钢车间设计方案第四章金属平衡计算炼钢厂的物料平衡计算第五章炼钢设备选型及技术性能第六章连铸机主要设计决定、特点和规划第七章连铸机主要工艺参数7.2 连铸机生产能力确实定第八章连铸机主要设备的选择8.1 钢包及钢包载运设备8.2 中间包及其载运设备8.4 二冷区设计8.5 拉矫和引锭装置8.6 铸坯切割装置8.7 辊列设计及后步工序其它设备第九章连铸系统工艺布置及主要流程9.1 主要流程9.2 连铸系统工艺布置第十章环境保护与平安卫生设计第十一章投资估算及技术经济分析概述年产200万吨小方坯炼钢-连铸系统设计摘要连铸技术比传统的铸造技术有着很高的优越性,使得其在现代钢铁工业中占据着不可替代的位置。

本设计为年产200万吨小方坯炼钢-连铸系统,主要内容包括生产规模及产品方案确定、炼钢车间工艺布置、主要流程及工艺技术特点、金属平衡计算、主要设备选型及技术性能、环境保护与平安卫生、投资估计及技术经济分析概述。

设计过程中本着投资省、经济效益佳、多品种、高质量、生产平安、操作顺利、维修方便和符合国家产业政策的原那么,对连铸机工艺参数、设备参数以及设备的选择进行了详细的计算和说明。

设计中充分借鉴了国内外先进企业生产经验,并参阅了相关文献资料,采用了一些先进、可靠、适用、经济的技术和先进设备,而且明确阐述了所选用生产设备的原那么、优点和相应技术特点。

为顺应国家提出的节能减排、环保及劳动平安方面的要求,设计中对连铸车间的环境保护、劳动平安采取了有利措施,同时对该连铸系统投资和技术经济进行了分析。

本连铸机是具有高拉速、高生产率及生产高质量铸坯的高效连铸机,因此该连铸机适合当前社会开展的需要。

方板坯开坯轧机设计

方板坯开坯轧机设计摘要方、板坯开坯轧机既可轧制板坯,又可轧制方坯,生产比较灵活。

又称为大开口度二辊可逆式初轧机。

初轧机的主要技术性能有:辊径为1150~1350mm,辊身长度为3100mm,轧辊的工作行程为1700mm,最大行程为1905mm,轧制压力为3000T,电动机功率5000 2KW,转速0~35~70rpm,压下速度为142~284mm/sec,两牌坊中心矩为4140mm,牌坊窗口开口度操作侧为1400mm,传动侧为1390mm。

此轧机的设计包括轧制力的计算,电机容量的选择,压下系统的选择,压下螺丝、螺母尺寸的确定,压下电机的选择,平衡方法的计算,轧辊、万向连轴器、机架、轧辊轴承、齿轮、压下螺丝、螺母等主要零件的强度校核,以及润滑方法的选择,对控制系统的要求,设备的可靠性分析等内容。

初轧机较多地采用了液压传动,机械化程度比较高。

关键词初轧机,轧制力,压下系统Square billet and board billet bloomer's designAbstractSquare billet and board billet bloomer since can roll square billet and board billet,produce more vivid,is called again big openings degree two reollrs go against type rolling mill.Main technique function of the bloomer: diameter of the roller is 1150mm~1350mm, corporeity of the roller is 3100mm, the work route of travel is 1700mm, the biggest route of travel is 1905mm,the rolling pressure is 3000T, electric motor power is 5000 2KW, the rotate speed is 0~35~70 rpm, the depressive speed is 142~284 mm/sec, the center distance of two toriis is 4140mm, openings degree of the toriis window: the operate profile is1400mm,the transmission profile is 1390mm.The design of this rolling mill include the count of the rolling force,the choice of the electromotor capacitance, the choice of the depressive system, make certain the size of the depressive screm and nut, the choice of the depressive electromotor, the count of the balance means, verify the strength of the roller、the universal coupling、the machine shelf、the roller bearings、the wheel gear、the depressive screm and nut ect..And the choice of the lubricating means,the demand of the contral system,the dependability analyse of the equipment ect. Bloomer adopte the liquid drive morely, mechanisation degree is higher.Descriptors bloomer,rolling force,depressive system目录1 概述 (1)1.1初轧机在轧钢生产中的作用 (1)1.2初轧机的分类 (1)1.3初轧机在生产中存在的问题 (2)1.4方案的选择和评述 (2)2 初轧机力能参数的计算 (5)2.1轧制规程 (5)2.2轧辊主要参数的确当 (5)2.2.1 轧辊的名义直径 (5)2.2.2 辊身长度 (5)2.2.3 辊颈直径和长度 (5)2.3轧制力的计算 (6)2.3.1 平均单位压力的计算 (6)2.3.2 轧制力P的计算 (9)2.4电机容量的选择 (9)2.4.1 初选电机的容量 (9)2.4.2电机轴上的力矩 (11)2.4.3电机容量的校核 (17)3.压下系统的计算 (19)3.1 压下螺丝和螺母尺寸的确定 (19)3.2 压下系统的选择 (19)3.2.11300初轧机的工艺特点 (19)3.2.2压下系统的选择 (19)3.2.3压下装置示意图 (19)3.3 转动压下螺丝的力矩 (20)4平衡力的计算 (23)4.1 平衡方法的确定 (23)4.2 平衡力的计算 (23)5主要零件的强度计算 (24)5.1 轧辊的强度计算 (24)5.2 万向接轴的强度计算 (26)5.2.1开口式扁头的受力分析和强度计算 (26)5.2.2叉头受力分析和强度计算 (28)5.2.3轴体的强度计算 (29)5.3 机架的强度计算 (30)5.3.1机架的受力分析 (30)5.3.2立柱、横梁的惯性矩和断面系数的计算 (31)5.3.3横梁和立柱的强度计算 (34)5.4 轧辊轴承的计算 (36)5.5 齿轮的计算 (36)5.6 压下辊螺母和螺丝的强度校核 (41)5.6.1压下螺母的强度校核 (41)5.6.2压下螺丝的强度校核 (42)6润滑方法的选择 (44)6.1 轧辊轴承的润滑 (44)6.2 万向接轴的润滑 (44)6.2.1并合环式润滑 (44)6.2.2稀油喷雾润滑装置 (45)6.3 压下螺母和压下螺丝的润滑 (45)6.4 齿轮的润滑 (45)7对控制系统的要求 (46)7.1 压下传动装置 (46)7.2 轧辊 (46)7.3 下轧辊调整装置 (46)7.4 低速传动装置 (46)8设备的可靠性分析 (47)8.1 设备的平均寿命 (47)8.2 设备的有效度 (47)8.3 设备的经济寿命 (47)结论 (48)致谢 (49)参考文献 (50)附录 (51)1概述1.1初轧机在轧钢生产中的作用在连铸技术成熟之前,炼钢生产出来的钢水只能铸成钢锭,由于钢锭浇注、脱模和运输的特点所决定,钢锭形状只能是方形断面或是矩形断面,并且是上大下小的几何体。

课程设计--小方坯连铸机设计 二

课程设计--小方坯连铸机的设计一引言连铸技术是现代炼钢生产中最具有革命性的技术之一,其特点是节约能源、提高成材率和便于机械化、自动化操作,在过去的三十年中连铸技术得到了快速的发展与推广,特别是在两次世界石油危机的推动下,连铸生产规模空前扩大,涌现了许多实现全连铸的钢铁联合企业,连铸比的高低已经成为一个国家钢铁工业发展水平的标志。

随着现代工业对特殊钢、高质量钢的需求不断扩大,以及连续铸钢技术的迅速发展,对连铸工艺过程也有了更高的要求。

连续铸钢工艺从原料到成品的过程中起着关键性作用。

连铸工艺的优与劣直接影响钢产品的质量、性能和企业的经济效益。

且随着炼钢和轧钢技术的进展,钢铁工业结构的变化和对产品的规格、质量的新要求,这使得采用常规和铸锭—开坯工艺难以满足一些大型钢铁企业的生产和发展,为此,研究连铸的新工艺和新技术是必要的。

本文在阅读大量文献基础上,着重介绍了小方坯连续铸钢的发展概况、连铸机的选型,以及连铸机的工艺参数确定、设备的选型和相关参数进行了设计,并对连铸车间进行布置,使其保证连铸稳定、持续的进行。

最后本文还介绍了一些方坯连铸的新技术。

第一章绪论1.1我国方坯连铸发展的状况我国是在炼钢生产中研究、应用连铸技术较早的国家之一。

20世纪50年代中期,当连铸技术在前苏联、英国、意大利、加拿大等国进入工业性试验阶段时,我国即着手进行试验研究工作。

1956年我国在当时的重工业部钢铁综合研究所建成了直径80mm的圆坯半连铸试验装置。

1957年在上海钢铁公司中心试验室建成一台高架立式方坯连铸机;1958年在唐山钢铁厂建成了第一台工业生产的立式连铸机,同年在重庆第三钢铁厂建成投产一台两机两流,配合30t转炉,浇铸175mm×250mm矩形坯的立式连铸机。

1960年在唐山钢铁厂建成一机一流,配合5t转炉浇铸150mm×150mm小方坯的立式连铸机。

我国发展的连铸机型大多为立式连铸机,生产效率低。

四辊小型万能轧机毕业设计

第 1 章绪论1.1轧钢机的简介实现金属轧制过程、完成金属塑性变形的设备。

包括主要设备及附属设备,但一般所说的轧机仅指主要设备。

最早的轧机出现在14世纪的欧洲,1480年意大利人达•芬奇(Leonardo da Vinci)曾设计出轧机的草图。

1553年法国人布律利埃(Brulier)轧制出金和银的板材,用以制造钱币。

此后,西班牙、比利时和英国相继出现了轧机。

1766年英国有了顺列式的小型轧机,至19世纪中叶,第一台可逆式轧机在英国投产,并轧出了船用板材。

1838年建成了带活套(见活套轧制)的二列式线材轧机(见横列式轧机)。

1848年德国发明了万能轧机,1853年美国开始应用三辊式型材轧机,并用蒸汽机传动升降台,实现了升降动作的机械化。

接着美国又出现了三辊式劳特轧机(见厚板轧机),1859年建造了第一台连续式轧机,1862年英国人贝德森(G.Bedson)取得了平辊立辊交替配置的连续式线材轧机(见平立交替精轧机组)的专利。

轧制型材的带立辊的万能轧机是1872年问世的,20世纪初期建造了半连续式带钢轧机。

20世纪60年代以来各类轧机在设计、研究和制造方面取得了很大进展,并朝着连续化、自动化、高速化和专业化的方向发展,相继出现了轧制速度高达每秒钟130m的各种类型的线材轧机、全连续式的冷、热带钢轧机、宽度为5500mm的厚板轧机和连续式H型钢轧机(见H型钢)以及连续轧管机组等一系列先进设备,并在液压技术、电子计算机技术和各种测试仪表的应用以及轧制产品的实物质量和内部性能的控制等方面都有许多突破,使得轧机所用原料单重不断增大,产品的质量和产量不断提高,轧制的品种与规格日益增多。

中国于1871年在福州船政局所属拉铁厂首先应用轧机,用以轧制厚度为15mm 以下的钢板,6~120mm的方、圆钢。

1890年湖北汉冶萍公司汉阳铁厂装有宽为2450mm的用蒸汽机拖动的二辊中板轧机、横列式三机架二辊轨梁轧机以及350mm/300mm的小型轧机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方板坯开坯轧机设计摘要方、板坯开坯轧机既可轧制板坯,又可轧制方坯,生产比较灵活。

又称为大开口度二辊可逆式初轧机。

初轧机的主要技术性能有:辊径为1150~1350mm,辊身长度为3100mm,轧辊的工作行程为1700mm,最大行程为1905mm,轧制压力为3000T,电动机功率5000 2KW,转速0~35~70rpm,压下速度为142~284mm/sec,两牌坊中心矩为4140mm,牌坊窗口开口度操作侧为1400mm,传动侧为1390mm。

此轧机的设计包括轧制力的计算,电机容量的选择,压下系统的选择,压下螺丝、螺母尺寸的确定,压下电机的选择,平衡方法的计算,轧辊、万向连轴器、机架、轧辊轴承、齿轮、压下螺丝、螺母等主要零件的强度校核,以及润滑方法的选择,对控制系统的要求,设备的可靠性分析等内容。

初轧机较多地采用了液压传动,机械化程度比较高。

关键词初轧机,轧制力,压下系统Square billet and board billet bloomer's designAbstractSquare billet and board billet bloomer since can roll square billet and board billet,produce more vivid,is called again big openings degree two reollrs go against type rolling mill.Main technique function of the bloomer: diameter of the roller is 1150mm~1350mm, corporeity of the roller is 3100mm, the work route of travel is 1700mm, the biggest route of travel is 1905mm,the rolling pressure is 3000T, electric motor power is 5000 2KW, the rotate speed is 0~35~70 rpm, the depressive speed is 142~284 mm/sec, the center distance of two toriis is 4140mm, openings degree of the toriis window: the operate profile is1400mm,the transmission profile is 1390mm.The design of this rolling mill include the count of the rolling force,the choice of the electromotor capacitance, the choice of the depressive system, make certain the size of the depressive screm and nut, the choice of the depressive electromotor, the count of the balance means, verify the strength of the roller、the universal coupling、the machine shelf、the roller bearings、the wheel gear、the depressive screm and nut ect..And the choice of the lubricating means,the demand of the contral system,the dependability analyse of the equipment ect. Bloomer adopte the liquid drive morely, mechanisation degree is higher.Descriptors bloomer,rolling force,depressive system目录1 概述 (1)1.1初轧机在轧钢生产中的作用 (1)1.2初轧机的分类 (1)1.3初轧机在生产中存在的问题 (2)1.4方案的选择和评述 (2)2 初轧机力能参数的计算 (5)2.1轧制规程 (5)2.2轧辊主要参数的确当 (5)2.2.1 轧辊的名义直径 (5)2.2.2 辊身长度 (5)2.2.3 辊颈直径和长度 (5)2.3轧制力的计算 (6)2.3.1 平均单位压力的计算 (6)2.3.2 轧制力P的计算 (9)2.4电机容量的选择 (9)2.4.1 初选电机的容量 (9)2.4.2电机轴上的力矩 (11)2.4.3电机容量的校核 (17)3.压下系统的计算 (19)3.1 压下螺丝和螺母尺寸的确定 (19)3.2 压下系统的选择 (19)3.2.11300初轧机的工艺特点 (19)3.2.2压下系统的选择 (19)3.2.3压下装置示意图 (19)3.3 转动压下螺丝的力矩 (20)4平衡力的计算 (23)4.1 平衡方法的确定 (23)4.2 平衡力的计算 (23)5主要零件的强度计算 (24)5.1 轧辊的强度计算 (24)5.2 万向接轴的强度计算 (26)5.2.1开口式扁头的受力分析和强度计算 (26)5.2.2叉头受力分析和强度计算 (28)5.2.3轴体的强度计算 (29)5.3 机架的强度计算 (30)5.3.1机架的受力分析 (30)5.3.2立柱、横梁的惯性矩和断面系数的计算 (31)5.3.3横梁和立柱的强度计算 (34)5.4 轧辊轴承的计算 (36)5.5 齿轮的计算 (36)5.6 压下辊螺母和螺丝的强度校核 (41)5.6.1压下螺母的强度校核 (41)5.6.2压下螺丝的强度校核 (42)6润滑方法的选择 (44)6.1 轧辊轴承的润滑 (44)6.2 万向接轴的润滑 (44)6.2.1并合环式润滑 (44)6.2.2稀油喷雾润滑装置 (45)6.3 压下螺母和压下螺丝的润滑 (45)6.4 齿轮的润滑 (45)7对控制系统的要求 (46)7.1 压下传动装置 (46)7.2 轧辊 (46)7.3 下轧辊调整装置 (46)7.4 低速传动装置 (46)8设备的可靠性分析 (47)8.1 设备的平均寿命 (47)8.2 设备的有效度 (47)8.3 设备的经济寿命 (47)结论 (48)致谢 (49)参考文献 (50)附录 (51)1概述1.1初轧机在轧钢生产中的作用在连铸技术成熟之前,炼钢生产出来的钢水只能铸成钢锭,由于钢锭浇注、脱模和运输的特点所决定,钢锭形状只能是方形断面或是矩形断面,并且是上大下小的几何体。

这种几何体不可能同时适用于板材轧制、型材轧制和管材轧制,在这三种钢材轧制厂和炼钢厂之间需要有一个中间环节,将钢锭按轧材厂的要求轧成板坯、型材坯或管坯,这种轧制钢锭开坯的生产工序就叫做初轧。

按老式的钢锭生产体系布局,一个大型钢铁联合企业,应该是板材、型材和管材都能生产,当一个或几个炼钢厂的钢锭分别供应板材厂、型材厂和管材厂时,初轧厂是整个生产体系的咽喉,一旦咽喉不畅,后果是可想而知的,因此可以说明在老式的钢铁生产体系中初轧的地位是非常重要的。

1.2初轧机的分类初轧机按其结构形式可分为以下几类:1.二辊可逆式初轧机又可分为方坯初轧机和方-板坯初轧机。

轧机大小以轧辊公称直径表示。

方坯初轧机的上辊升高量较小,经多次翻钢轧成方坯、矩形坯、异形坯或圆坯。

方-板坯初轧机即轧方坯又轧板坯,生产比较灵活。

由于有立轧道次故上辊升降量大,又称大开口度初轧机,其后亦常跟1~2组水平-立式交替布置的钢坯连轧机。

2.万能板坯初轧机属板坯专用初轧机,在水平方向上有两个轧辊,在垂直方向上有两个立辊。

与大开口度的板坯初轧机相比,在初轧过程中不需翻钢,所以效率较高。

在水平轧辊具有相同动力的情况下,万能初轧机与大开口度初轧机相比轧制时间约可缩短30%,而且对轧件的侧面有良好的锻造效果。

在万能初轧机的水平轧辊上切出的孔型也能进行大方坯的轧制。

3.三辊开坯机该开坯机有三个轧辊,轧辊不用逆转,轧机建设费较低,而且能耗低,其运转动力70%使用于钢锭的变形。

由于孔型是一定的,所以产品规格灵活性小,产品范围比较窄,此外,在轧机前后都必须配备摆动升降台。

三辊式开坯机主要应用于中小型企业。

4.钢锭连铸机这种轧机是几台二辊式轧机的串列布置。

轧辊转动方向不变,它的坯料及成品的适应性差,但可以对需要量大且断面形状一定的中小型钢坯或薄板坯进行高效率轧制。

1.3初轧机在生产中存在的问题初轧机在生产中存在的问题有:1.机所用的原料是具有铸造组织的钢锭,其内部晶粒大且有方向性,化学成分亦不均匀,均热和初轧可以破碎铸造组织,使晶粒细化,成分趋于均匀,各项性能均得以改善和提高,但由于断面较大,加热时容易产生较大的温度应力,故冷锭加热应谨慎,对某些合金钢锭还需要有较大的保温时间,以均匀其组织和成分。

2.轧制中钢锭端面高度与轧辊直径之比较大,头几道的压下量H h 又小,因此变形不深透,必然形成表面变形。

除表面延伸形成“鱼尾”外,轧件侧表面还产生双鼓形,轧件中心会承受拉应力,容易产生拉裂,或使原有缺陷扩大,为此在咬入时和电机能力允许的条件下,应尽可能增大压下量,并适当增加翻钢道次以保证质量。

1.4方案的选择和评述该轧机为大开口度二辊可逆式初轧机,即可轧制板坯又可轧制方坯的方-板坯初轧机。

1.机架机架由两片闭式牌坊与上下横梁组成。

牌坊是铸钢件,内侧窗口安装钢滑板,左右牌坊窗口开口度不等,传动侧为1390毫米,操作侧为1400毫米,便于换辊时轧辊轴承座的进出,机架横梁是钢材焊接件,连接左右牌坊上部与下部。

闭式机架的优点是强度和刚度较大,常用在受力大或要求轧件精度高而不经常换辊的轧钢机上。

2.压下传动装置采用快速压下装置,其工艺特点是:(1)工作时要求大行程,快速和频繁地升降轧辊。

(2)轧辊调整时,不“带钢”压下,即不带轧制负荷压下。

为适应上述特点,就要求传动系统惯性小,以便在频繁的启动和制动情况下实现快速调整;由于其工作条件繁重,要有较高的传动效率和工作可靠性;快速压下装置中还有克服压下螺丝阻塞事故(轧卡、坐辊)的回松装置。

快速压下装置采用双卧式直流电动机通过一级齿轮变速和蜗轮减速后传给压下丝杆进行压下传动,这种结构布局与双立式电动机和齿轮减速机形式比较,可降低厂房轨面标高,减少厂房造价。