第二章 数控机床的程序编制分析

数控加工程序编制

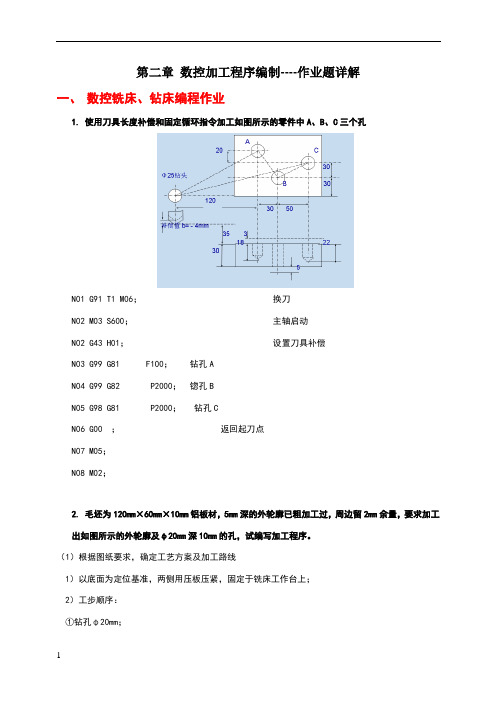

N25钻通孔A,参考平面为工件上表面3mm处,刀具伸出下平面4mm,返回到参考平面,进给速度50mm/min

N30 G98 ;钻B孔,返回到初始平面

N35 G99 ;钻C孔,返回到参考平面

N40 G98 ;钻D孔,返回到初始平面

N45 G00 X0 Y0 T02 M06;快速到达点(0,0,250),换2号刀

N40 M98 P0200;钻四个孔

N45 T03 M06;换03号刀具—倒角

N50 S1500 M03 M08;启动主轴,开冷却液

N55 M98 P0300;给每个孔倒角

N60 T04 M06;换04号刀具—M10丝锥

N65 S200 M03 M08;启动主轴,开冷却液

N70 M98 P0400;对四个孔攻丝

N028G00G43 Z50 H03刀具向下移动到Z=50mm处并建立起刀具的长度补偿

N029 G99 G84 X0 Y20 Z-10 R5 F100在点A1(0,20)处加工螺纹孔,完成后返回参考平面

N030 Y-20 M05在点A2(0,20)处加工螺纹孔,完成后返回参考平面

N031 G00 G49 X0 Y0 Z150退刀至对刀点Q(0,0,150)并取消刀具长度补偿

O003

N001 G92 X0 Y0 Z150建立工件坐标系,并设置对刀点Q(0,0,150)(程序起点)

N002 M06 T01 M03 S600换1号刀,主轴正转,转速600r/min

N003 G90 G00G41 X-50 Y-80 D01绝对编程,刀具快速移动到点A(-50,-80)并建立起1号刀的半径补偿

N20;刀具快速下降到Z=10mm

N30 G98 G81;在点A1处钻通孔,完成后返回初始平面(Z=10mm处)

第二章 数控机床的程序编制

概述

寻求最短加工路线 如图a所示零件上的孔系,图b的走刀 路线为先加工完外圈孔后再加工内圈孔。若改用c图的走 刀路线,减少空刀时间,则可节省定位时间近一倍,提 高了加工效率。

第一节

概述

车削或铣削:

原则:尽量采用切向切入/出,不用径向切入/ 切出,以避免由于切入/出路线的不当降低零件的 表面加工质量,以保证工件轮廓光滑。

根据零件图纸上尺寸及 工艺线路的要求,在选定的 坐标系内计算零件轮廓和刀 具运动轨迹的坐标值,并且 按NC机床的规定编程单位 (脉冲当量)换算为相应的 数字量,以这些坐标值作为 编程尺寸。

图纸工艺分析

计算运动轨迹 程序编制 制备控制介质 校验和试切

错误

修 改

第一节

概述

零件图纸 图纸工艺分析 计算运动轨迹

自动对刀

第一节

概述

加工线路的确定 孔类加工(钻孔、镗孔) 原则:在满足精度要求的前提下,尽可能减少空行程

加工线路——加工过程中刀具相对于工件的运动轨迹次序。

b

a

n个

红线长 = b + 2 ( n -1) a +切入/出段 黄线长 = (n -1)( a + b ) +切入/出段

第一节

加工线路的确定

逼近误差

第一节

概 述

三种误差的关系如图所示:

a

b c

Y X

S p 应小于零件精度的10% 原则:

第一节

概 述

2、数控加工方法

平面孔系零件的加工方法

对这类孔的形位精度或尺寸精度要求较高的

零件,采用数控钻床与镗床加工。

第一节

概述

旋转体类零件的加工方法

数控加工的程序编制

第2章 数控加工的程序编制1.概述2.1.1 数控编程的基本概念在数控机床上加工零件时,一般首先需要编写零件加工程序,即用数字形式的指令代码来描述被加工零件的工艺过程、零件尺寸和工艺参数(如主轴转速、进给速度等),然后将零件加工程序输入数控装置,经过计算机的处理与计算,发出各种控制指令,控制机床的运动与辅助动作,自动完成零件的加工。

当变更加工对象时,只需重新编写零件加工程序,而机床本身则不需要进行调整就能把零件加工出来。

这种根据被加工零件的图纸及其技术要求、工艺要求等切削加工的必要信息,按数控系统所规定的指令和格式编制的数控加工指令序列,就是数控加工程序,或称零件程序。

要在数控机床上进行加工,数控加工程序是必须的。

制备数控加工程序的过程称为数控加工程序编制,简称数控编程(NC programming),它是数控加工中的一项极为重要的工作。

2.1.2 数控编程方法简介数控编程方法可以分为两类,一类是手工编程;另一类是自动编程。

手工编程1.手工编程是指编制零件数控加工程序的各个步骤,即从零件图纸分析、工艺决策、确定加工路线和工艺参数、计算刀位轨迹坐标数据、编写零件的数控加工程序单直至程序的检验,均由人工来完成。

对于点位加工或几何形状不太复杂的平面零件,数控编程计算较简单,程序段不多,手工编程即可实现。

但对轮廓形状由复杂曲线组成的平面零件,特别是空间复杂曲面零件,数值计算则相当繁琐,工作量大,容易出错,且很难校对。

据资料统计,对于复杂零件,特别是曲面零件加工,用手工编程时,一个零件的编程时间与在机床上实际加工时间之比,平均约为30:1。

数控机床不能开动的原因中,有20~30%是由于加工程序不能及时编制出来而造成的。

因此,为了缩短生产周期,提高数控机床的利用率,有效地解决各种模具及复杂零件的加工问题,采用手工编程已不能满足要求,而必须采用自动编程方法。

2. 自动编程进行复杂零件加工时,刀位轨迹的计算工作量非常大,有些时候,甚至是不现实的。

数控机床技术(第二章数控机床的程序编制)

12

4 4

G71

G72 G73 G74 G75 G76 G80 G81 10 0

外圆/内孔粗车循环

端面粗车循环 仿形车削循环 端面啄式钻孔循环 外径/内径啄式钻孔循环 螺纹车削多次循环 钻孔固定循环取消 X

X

X 高速深孔钻孔循环 左旋螺纹循环 精镗循环 X 相同 钻孔循环

非模态

非模态 非模态 非模态 非模态 非模态 模态

第二章 数控机床的程序编制

1.ISO代码

ISO代码是国际标准化组织制定的数控国际标 准代码,其特点是:数字、字母及符号在孔位上有 区别。数字编码在第五列和第六列上有孔,字母编 码在第七列上有孔,其它符号在五至七列没孔或在 第六列上有孔。ISO代码是7位补偶码,第八列是补 偶位。ISO代码中字母、数字和符号共128个 。

第二章 数控机床的程序编制

M代码 M00 用于数控车床的功能 程序停止 用于数控铣床的功能 相同 附注 非模态

M01

M02 M03

程序选择停止

程序结束 主轴顺时针旋转

相同

相同 相同

非模态

非模态 模态

M04

M05 M06

主轴逆时针旋转

主轴停止 X

相同

相同 换刀

模态

模态 非模态

M08

M09 M10

切削液打开

数控编程与操作第2章

N80 G00 X200 Z150 T00 M05; (⑥刀具回位)

第2章 数控加工程序编制基础 上例为一个完整的零件加工程序,程序号为O2001。以上 程序中每一行即称为一个程序段,共由10个程序段组成,每 个程序段以序号“N”开头。M02作为整个程序的结束。

第2章 数控加工程序编制基础 2.程序段的组成 一个程序段表示一个完整的加工工步或动作。程序段由程 序段号、若干程序字和程序段结束符号组成。 程序段号N又称程序段名,由地址N和数字组成。数字大小

+Z

+Z +Y +X O

(a)

+Y +Z

(b)

+X

图 2 2 数 控 机 床 坐 标 系

-

+

X

O

+Z

+Y +Y O +W

+V +Y +Z

+C

+ U

+ B′

+Z +W

+ X

′

+A

+

X ′

(c )

(d)

第2章 数控加工程序编制基础 2.1.2 机床原点和机床参考点

1.机床原点

机床原点是机床基本坐标系的原点,是工件坐标系、机床

+Y +B+ + X′

+ X、 + Y或 + Z + A、 + B 或+C

+A +C +Z + Y′ +Z +X

+X

图2-1 右手直角笛卡儿坐标系

第2章 数控加工程序编制基础 如果数控机床的运动多于X、Y、Z三个坐标,则可用附加坐 标轴U、V、W分别表示平行于X、Y、Z三个坐标轴的第二组直线 运动;如果在回转运动A、B、C外还有第二组回转运动,可分别 指定为D、E、F。然而,大部分数控机床加工的动作只需三个直 线坐标轴及一个旋转轴便可完成大部分零件的数控加工。

第2章 数控加工程序编制基础

数控机床的程序编制

2020/6/4

11

2.3 指令代码和程序结构

2.3.1 程序段格式

程序段格式指程序中的字、字符、数据的安排规则。 不同的数控系统有不同的程序段格式,格式不符合规定,

数控系统便不能构成,每个程序 段由顺序排列的功能字或指令代码构成,功能字一律由 字母及其后续的数字组成,称为字地址格式。 我国的GB8870-1988标准对零件加工程序的结构与格式已 做了具体规定。

2020/6/4

14

2.3.2 子程序和用户宏程序

2020/6/4

6

2.2.2 机床的坐标轴与运动方向

图2-1 右手直角笛卡尔坐标系

2020/6/4

7

2.2.3 数控机床的坐标系统

(1)机床坐标系 在确定了机床各坐标轴及方向后,须进一步确定坐标系

原点的位置。 机床坐标系原点是机床上的一个固定点。 可通过机床参考点间接确定,机床制造厂在机床装配时

2020/6/4

13

2.3.2 子程序和用户宏程序

(1)主程序和子程序 一组程序段在一个程序中多次出现,或者在几个程序要使

用它。可以把这组程序段摘出来,命名后单独存储,称为 子程序。 子程序是可由适当的机床控制指令调用的一段加工程序, 它在加工中具有独立的意义。 调用第一层子程序的指令所在的加工程序叫做主程序。调 用子程序的指令也是一个程序段,它一般是由子程序调用 指令、子程序名称和调用次数等组成。

2020/6/4

12

2.3.1 程序段格式

典型的程序段可书写成下列格式: : N__ Gxx X__ Y__ Z__ F__ S__ T__ Mxx LF(或CR)

例如: N10 G01 X40.0 Z20.0 F0.2;

其中,N为程序段地址码,用于指令程序段号;G为指令动作 方式的准备功能地址,G01为直线插补指令;X为坐标轴 地址,后面的数字表示刀具移动的目标点坐标;F为进给 量指令地址,后面的数字表示进给量。

数控机床的加工程序编制 ppt课件

手工编程过程框图

ppt课件

15

3 字符与代码 字符(Character)是一个关于信息交换的术 语。它是用来组织、控制或表示数据的一些符号, 如数字、字母、标点符号、数学运算符等,是机器 能进行存储或传送的记号,是加工程序的最小组成 单位。常规加工程序用的字符分四类: 一:字母,由大写26个英文字母组成; 二:数字和小数点,由0~9及一个小数点组成; 三:符号,由+、-号组成; 四:功能字符,由程序开始(结束)符(如 “%”)、程序段结束符(如“;”)、跳过任选 程序段符(如“/”)等组成。

程序段各功能字的先后次序不严格规定。

ppt课件 19

程序段功能字按其功能的不同可分为7种类型, 分别是:顺序号字、准备功能字、尺寸字、进给功 能字、主轴转速字、刀具功能字和辅助功能字。 1)顺序号字 顺序号又称程序段号或程序段序号。位于程序 段之首,由地址符N和后续2~4数字组成。 顺序号的作用:对程序的校对和检索修改;作 为条件转向的目标,即作为转向目的程序段的名称。 有顺序号的程序段可以进行复归操作,指加工可以从 程序的中间开始,或回到程序中断处开始。 顺序号的使用规则:为正整数,编程时将第一 程序段冠以N10,以后以间隔10递增,以便于修改。

8

ppt课件

数控加工流程:

ppt课件

9

2)数控程序样本: O10 N10 N20 N30 N40 N50 N60 N70 … N80 N90

G55 M03 G01 G01 G01 G01 G03

M05 M30

G90 G01 Z40 F2000 S500 X-50 Y0 Z-5 F100 G42 X-10 Y0 H01 X60 Y0 X80 Y20 R20

数控机床编程的演变过程 1) 数控的基本含义 数控,即数字控制(Numerical Control-NC), 指用数码化的信号对机床运动及其加工过程进行控 制的一种方法。这种机床以数字字符指令方式控制 机床各部件相对运动,实现机床的加工。相应地这 种机床称为NC机床(NC Machine Tool)。 2) 数控编程的发展 控制介质:数控机床加工零件所需的控制信 息和数据的载体,即用来存放加工程序的载体,也 称程序载体。如穿孔带、穿孔卡、磁带或磁盘等。

数控技术-数控机床程序的编制

手工编程适用于:几何形状不太复杂的零件。 自动编程适用于: 形状复杂的零件, 虽不复杂但编程工作量很大的零件(如有数千个孔的零件)

虽不复杂但计算工作量大的零件(如轮廓加工时,非圆曲线的

计算)

8

工艺处理

工艺处理

手 工 编 程

磁盘

直接传输

数学处理

程序校验 穿孔

计算机

自 动 编 程

在执行G50前必须先调整机床, 将刀尖放在程序所要求的起始 点位置上→→“对刀”

30

2.3.2 常用的G指令

快速定位指令G00

格式:G00 X___ Z___; 功能:使刀具从当前点,以系统预先设定好的速度移动定位至 所指定的目标点(X,Z)。 其中:X、Z——目标点的绝对值坐标。 注意:①G00的运动轨迹不一定是直线,若不注意则容易干涉。 ②该指令不用指定运行速度。

29

2.3.2 常用的G指令

格式:G50(G92) X Z ;

在执行G50前必 须进行什么操作?

功能:编程时,首先确定工件原点后用G50设定工件坐标系。 式中:X、Z——刀尖(刀位点)起始点相对于工件原点的X、Z向 坐标值(X为直径值)。

【例】G50指令设定工件坐标系。 G50 X200. Z150. LF

2.1.1 数控编程的内容和步骤 3.数学处理阶段 根据零件图和确定的加工路线,计算出走刀和 每个程序段所需的数据。 4.编制程序 根据计算得到的数据和确定的加工用量,结合具 体的数控系统的加工指令,按照程序编制的格式 要求,编写相应的加工程序。

4

2.1 概述

2.1.1 数控编程的内容和步骤 5.制作控制介质 6.程序校验和首件试加工 加工程序必须校验合格和首件试加工成功,方可 认为这个零件的编程工作结束,然后才能进入正 式批量加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对于空间曲面零件,可用蜡块、塑料或木料或价格低的材料作 工件,进行试切,以此检查程序的正确性。

2节 概述

在具有图形显示功能的机床上,用静态显示(机床不动)或动态显 示(模拟工件的加工过程)的方法,则更为方便。

据国外统计:

➢ 用手工编程时,一个零件的编程时间与机床 实际加工时间之比,平均约为 30:1。

➢ 数控机床不能开动的原因中,有20~30%是 由于加工程序不能及时编制出造成的

编程自动化是当今的趋势!

2020年10月20日2时6分

数控

5

第一节 概述

二、手工编程的内容和步骤

图纸工艺分析

这一步与普通机床加工零件时

数控

9

第一节 概述

程序的校验和试切

所制备的控制介质,必须经过

零件图纸 图纸工艺分析

进一步的校验和试切削,证

计算运动轨迹

明是正确无误,才能用于正 式加工。如有错误,应分析 错误产生的原因,进行相应 的修改。

修

程序编制

改

制备控制介质

校验和试切

错误

2020年10月20日2时6分

数控

10

第一节 概述

常用的校验和试切方法:

修

程序编制

改

制备控制介质

个步骤的错误。

校验和试切

错误

2020年10月20日2时6分

数控

8

第一节 概述

零件图纸

制备控制介质

图纸工艺分析

将程序单上的内容,经转换

计算运动轨迹

记录在控制介质上,作为数 修

改

程序编制

控系统的输入信息,若程序

制备控制介质

较简单,也可直接通过键盘

输入。

校验和试切

错误

2020年10月20日2时6分

2020年10月20日2时6分

数控

2

第一节 概述

程序编制分为:手工编程和自动编程两种。

手动编程:整个编程过程由人工完成。对编程人员的要求高(不 仅要熟悉数控代码和编程规则,而且还必须具备机械加工工艺 知识和数值计算能力)

自动编程:编程人员只要根据零件图纸的要求,按照某个自动编 程系统的规定, 将零件的加工信息用较简便的方式送入计算机, 由计算机自动进行程序的编制,编程系统能自动打印出程序单 和制备控制介质。

上述方法只能检查运动轨迹的正确性,不能判别工件的加工误差。 首件试切(在允许的条件下)方法不仅可查出程序单和控制介质是否 有错,还可知道加工精度是否符合要求。

当发现错误时,应分析错误的性质,或修改程序单,或调整

刀具补偿尺寸,直到符合图纸规定的精度要求为止。

2020年10月20日2时6分

数控

12

第一节 概述

2020年10月20日2时6分

数控

13

第一节 概述

Y

刀具运动轨迹 工件轮廓

R50 f20

C

2020年10月20日2时6分

X R30 R20

数控

Z 14

第一节 概述

刀位点: 用于确定刀具在机床坐标系中位置的刀具上的特定点。 镗刀 钻头 立铣刀、端铣刀 面铣刀 指状铣刀 球头铣刀

车刀

2020年10月20日2时6分

➢ 车削或铣削: 原则: 尽量采用切向切入/出,不用径向切入/出,以避免由于 切入/出路线的不当降低零件的表面加工质量。

2020年10月20日2时6分

径向切入

值作为编程尺寸。

零件图纸

图纸工艺分析

计算运动轨迹

修

程序编制

改

制备控制介质

校验和试切

错误

2020年10月20日2时6分

数控

7

第一节 概述

编制程序及初步校验

根据制定的加工路线、切削用量、

零件图纸 图纸工艺分析

刀具号码、刀具补偿、辅助动作及

计算运动轨迹

刀具运动轨迹,按照数控系统规定 指令代码及程序格式,编写零件加 工程序,并进行校核、检查上述两

的工艺分析相同,即在对图纸

进行工艺分析的基础上,选定

修

改

机床、刀具与夹具;确定零件

加工的工艺线路、工步顺序及

切削用量等工艺参数等。

零件图纸 图纸工艺分析

计算运动轨迹 程序编制

制备控制介质 校验和试切

错误

2020年10月20日2时6分

数控

6

第一节 概述

计算运动轨迹

根据零件图纸上尺寸及工艺线 路的要求,在选定的坐标系内 计算零件轮廓和刀具运动轨迹 的坐标值,并且按NC机床的规 定编程单位(脉冲当量)换算 为相应的数字量,以这些坐标

三、数控加工的工艺分析和数控加工方法

1. 数控加工的工艺分析

数控机床加工零件和工艺除按一般方式对零件进行分析外,还 必须注意 以下几点:

选择合适的对刀点

对刀点:确定刀具与工件相对位置的点(起刀点)。

对刀点 可以是工件或夹具上的点,或者与它们相关的易于测量的点。

对刀点 确定之后,机床坐标系与工件坐标系的相对关系就确定了。

2020年10月20日2时6分

数控

3

第一节 概述

手工编程适用于:几何形状不太复杂的零件。 自动编程适用于:

➢ 形状复杂的零件, ➢ 虽不复杂但编程工作量很大的零件(如有数千个孔的零件) ➢ 虽不复杂但计算工作量大的零件(如轮廓加工时,非圆曲线的计算)

2020年10月20日2时6分

数控

4

第一节 概述

数控

15

第一节 概述

对刀: 就是使“对刀点”与“刀位点”重合的操作

。

2020年10月20日2时6分

数控

16

第一节 概述

选择对刀点的原则:

选在零件的设计基准或工艺基准上,或与之相 关的位置上。

选在对刀方便,便于测量的地方。 选在便于坐标计算的地方

2020年10月20日2时6分

数控

17

第一节 概述

第二章 数控加工程序的编制

内容提要

本章将讲述数控加工的工艺分析和典型的加 工方法;加工程序的编制、结构及常用算法; 简要介绍自动编程。

2020年10月20日2时6分

数控

1

第一节 概述

一.程序编制的基本概念

数控加工程序编制:从零件图纸到制成控制介质的全过程。

将零件的加工信息:加工顺序、零件轮廓轨迹尺寸、工艺参数(F、S、 T)及辅助动作(变速、换刀、冷却液启停、工件夹紧松开等)等,用 规定的文字、数字、符号组成的代码按一定的格式编写加工程序单, 并将程序单的信息变成控制介质的整个过程。

加工线路的确定

加工线路——加工过程中刀具相对于工件的运动轨迹次序。 ➢ 孔类加工(钻孔、镗孔)

原则:在满足精度要求的前提下,尽可能减 少空行程:

b

a n个

红线长 = b + 2(n -1)a +切入/出段 黄线长 =(n -1)(a + b) +切入/出段

2020年10月20日2时6分

数控

18

第一节 概述