干熄焦工艺技术的优点

广钢干熄焦工艺特点及改进措施

广钢干熄焦工艺特点及改进措施干熄焦是一种用于高炉生产的经济、环保和高效的炼焦工艺。

广钢干熄焦工艺主要有以下特点:1.低温熄焦:干熄焦是在低温条件下进行的,炼焦炉的温度通常控制在550-600摄氏度之间。

相比于高温熄焦,干熄焦能够更好地保留焦炭中的挥发分,提高其物理性能。

2.无蒸气产生:干熄焦工艺不需要加热产生蒸气,减少了能源消耗和环境污染,提高了能源利用率。

3.循环冷却:广钢干熄焦系统采用循环冷却方式,炉外冷却水经泵送回系统内进行循环使用。

这样一来,不仅减少了对水资源的消耗,还减少了废水的排放,实现了节水环保。

4.强化脱水:干熄焦工艺通过设置多级脱水设备,将湿煤在炉外迅速脱水,提高了炉内湿含水分的煤质。

然而,广钢干熄焦工艺仍然存在一些问题和改进空间:1.产品质量:当前广钢干熄焦工艺中熄焦时间较长,炉内的湿煤容易结块,导致煤质不均匀。

为了提高产品质量,可以尝试加快熄焦速度,提高湿煤的流动性,使得煤质更加均匀。

2.废气处理:虽然干熄焦工艺减少了对水资源的消耗,但产生了大量的废气,其中含有大量的挥发分和有害物质。

目前采用的废气处理方式主要是收集、净化和排放,但仍然无法完全达到环保要求。

可以考虑采用更先进的除尘和净化设备,提高废气处理效率,减少对环境的影响。

3.能源利用:干熄焦工艺虽然降低了能源消耗,但仍然需要一定的能源供应。

可以考虑采用余热回收技术,将废气中的热能回收利用,提高能源利用效率。

4.自动化控制:当前干熄焦工艺需要大量人工操作,存在工人劳动强度高和易受环境条件影响的问题。

可以引入自动化控制系统,提高工艺的自动化水平,减轻工人劳动强度,提高生产效率。

综上所述,广钢干熄焦工艺在提高产品质量和环保性能方面仍有改进的空间。

通过加快熄焦速度、改进废气处理、优化能源利用和引入自动化控制等措施,可以进一步提高广钢干熄焦工艺的经济效益和社会效益,为广钢高炉的稳定生产和可持续发展做出贡献。

干熄焦工艺简介

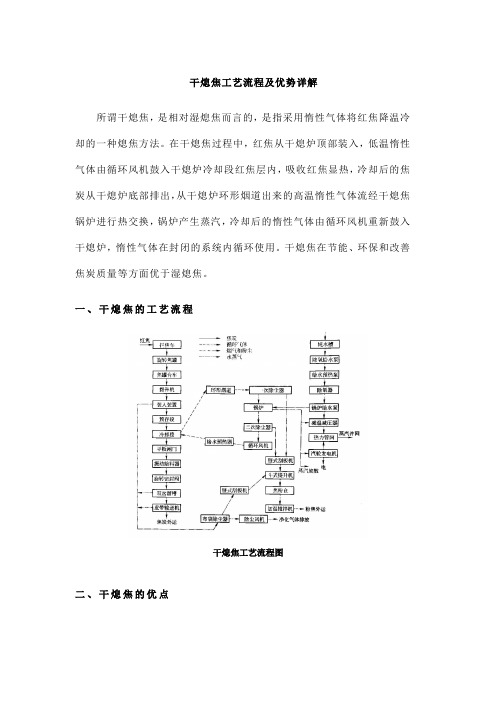

二、干熄焦工艺流程

红 焦

拦焦车

焦炭 循环气体 烟气和粉尘 水、蒸汽

一级除盐水

旋转焦罐

纯水槽

焦罐车

除氧给水泵

提升机

环形烟道

一次除尘器

热管换热器

装入装置

锅炉

除氧器

预存段

二次除尘器

锅炉给水泵

背 压 蒸 汽 并 网

冷却段

热管换热器

循环风机

热力 管网

平板闸门

振动给料器

链式刮板机

汽轮 发电机

减温 减压器

旋转密封阀

ϒ 额定蒸发量:76t/h(1#、2#干熄焦),72

t/h(3#干熄焦),65 t/h (4#干熄焦)。 ϒ 锅炉入口温度波动不大于50℃/h。 ϒ 锅炉汽包水位:0±50mm。

三、干熄焦耐材砌筑

ϒ 我厂干熄焦用耐材主要有粘土砖、

莫来石砖、炭化硅砖、火泥、浇筑 料、隔热砖、β-SiC砖及β-SiC火 泥。理化指标分别为:

干熄焦系统其它基本参数

ϒ 装焦温度:950℃~1050℃ ϒ 排焦连锁喷水焦炭温度:230℃ ϒ 循环气体成分:CO2:10%~15%;CO小于 ϒ ϒ ϒ ϒ

6%;H2小于3%;O2小于1%;其余为氮气 干熄焦炉内焦炭冷却时间约2h(以140t/h) 一次除尘器入口气体含尘量(干熄炉出口气 体含尘量):8~12g/m3 一次除尘器出口(锅炉入口)气体含尘量 (锅炉入口气体含尘量):不大于6g/m3 二次除尘器出口气体含尘量(循环风机入口 气体含尘量):小于1g/m3

BN、AN粘土砖的主要理化指标

AM、BM莫来石砖的主要理化指标

AT、BT莫来石-炭化硅砖的主要 理化指标

耐火泥浆的主要理化指标

浇注料的主要质量指标

干熄焦工艺技术的优点

干熄焦工艺技术的优点干熄焦工艺技术是一种在焦炉内不添加水、减少煤气逃逸、提高产气效率的炼焦工艺。

这种工艺技术在煤炭炼焦产业中具有许多优点。

首先,干熄焦工艺技术能够显著提高焦炉的产气效率。

相较于传统的湿熄焦工艺,干熄焦工艺对煤炭的热值及挥发分利用率要求更高,使得炼焦过程中的煤气能够充分燃烧,从而提高了产气效率。

此外,通过优化焦炉内各个区域的温度和压力分布,干熄焦工艺还能进一步提高产气效率。

其次,干熄焦工艺技术降低了水资源的消耗。

传统的湿熄焦工艺需要大量的水作为冷却介质,不仅增加了焦炉系统的能耗,还对水资源造成了较大的压力。

而干熄焦工艺不需要添加水,不仅节约了水资源,还避免了焦炉结焦、爆炸等问题带来的安全隐患。

第三,干熄焦工艺技术降低了煤气的逃逸。

湿熄焦工艺中,炼焦煤在进入焦炉的过程中,会产生大量的煤气。

这些煤气在冷却过程中容易逃逸,导致能源的浪费和环境的污染。

而干熄焦工艺中,焦炉内的煤气能够得到有效的利用,可以用于提供热能或作为化工原料,避免了煤气的逃逸,提高了资源利用效率。

第四,干熄焦工艺技术改善了焦炭质量。

干熄焦工艺要求煤炭具有一定的挥发分和热值,使得焦炭产物中的含水量更低,焦炭强度更高,同时还能减少焦炭表面的结块和凝结,提高焦炭的利用价值。

此外,通过控制焦炉内的温度分布,还可以改善焦炭的均匀性,提高其热性能和机械性能。

第五,干熄焦工艺技术降低了焦炉维护成本。

传统的湿熄焦工艺需要进行大量的水冷却和维护工作,而干熄焦工艺在炉内不添加水,减少了水冷却系统的使用和维护频率,降低了设备的维护成本。

同时,干熄焦工艺技术通过改善炉内的温度和气流分布,降低了焦炉的磨损,延长了设备的使用寿命。

第六,干熄焦工艺技术减少了环境污染。

湿熄焦工艺中,通过焦炉煤气的冷却、净化和处理等环节,会产生大量的废水和废气。

而干熄焦工艺中不需要添加水,减少了废水的排放,降低了对水体环境的污染。

同时,通过优化焦炉内的燃烧过程和气流分布,干熄焦工艺还能减少气体的排放,改善大气环境质量。

干熄焦的优缺点

干熄焦的优缺点优点干熄焦与湿法熄焦相比能提高焦炭强度和降低焦炭反应性,对高炉操作有利,尤其对质量要求严的大型高炉用焦炭,干熄焦更有优势(降低高炉燃料比、增加出铁比,提高炉顶温度,增加煤粉喷吹量),同时减少对大气造成污然。

(见表1)干熄焦回收红焦废热产生蒸汽,可用于发电,避免了生产等量气燃煤而对大气的污染(5-6t蒸汽需要1吨动力煤)。

对规模为100万t/a 焦化厂而言,采用干熄焦技术,每年可以减少8-10万吨动力煤燃烧对大气的污染。

相当于少向大气排放144吨-180吨烟尘、1280吨-1600吨SO2,尤其是每年可以减排10万吨-17.5万吨CO2。

采用干熄焦可以节水,宝钢平均每吨焦炭节水大于0.44吨。

采用干熄焦技术降低炼焦能耗50-60kgce/t焦。

干熄焦工艺及优缺点- 人生飞扬- 焦炉除尘、焦化设计、焦炉设备、地面除尘站提高焦炭质量同湿法熄焦相比,避免了湿熄焦急剧冷却对焦炭结构的不利影响,其机械强度、耐磨性、真比重都有所提高。

焦炭M40提高3%-8%,Ml0降低0.3%-0.8%,且焦炭的热反应性(CSR、CIR)均有所改善,焦炭M40提高1%,这对降低炼铁成本,提高生铁产量极为有利,尤其对采用喷煤粉技术的大型高炉效果更加明显。

炼铁焦比下降5千克/吨,产量则提高4%。

在保持原焦炭质量不变的情况下,采用干熄焦可以降低强粘结性的焦、肥煤配入量10-20%,有利于保护资源,降低炼焦成本。

回收显热、节能降耗同湿熄焦相比,干熄焦可回收利用红焦约83%的显热,每干熄1t 焦炭回收的热量约为3.9-4.0MPa、450℃蒸汽0.45-0.55t。

而湿熄焦没有任何能源回收利用。

降低有害物质的排放,保护环境湿熄焦产生大量酌酚、氰化合物和硫化合物等有害物质(每熄一吨红焦炭就要将0.5t含有大量酚、氰化物、硫化物及粉尘的蒸汽)自由排放,严重腐蚀周围设备并污染大气,这些污染物占炼焦过程对外排放水污染物的三分之一。

干熄焦技术介绍

干熄焦技术介绍1 技术简介干熄焦(CDQ)是替代传统湿熄焦一项新技术。

干熄焦采用惰性气体冷却炽热焦炭,并回收余热产生蒸汽的节能技术。

该技术可节约用水、减少大气污染物排放、能够回收大量红焦显热并产生中高压蒸汽、有效提高能源利用效率、同时提高焦炭质量、扩大炼焦煤适应性、降低炼铁工序能耗,最终实现企业的节能减排。

2 主要功能回收利用红焦显热提高焦炭质量产生蒸汽用于发电及其它用途3 技术价值3.1 节能和经济效益明显●焦炭显热回收在焦炉的热平衡中被红焦带走的热量相当于焦炉加热所需热量的37%。

湿熄焦无法回收焦炭显热,干熄焦可回收红焦热量的80%,每熄1吨红焦可回收0.55t蒸汽,发电130kwh。

●水的消耗湿熄焦吨焦耗水0.45吨,干熄焦熄焦过程中不耗水。

●高炉生产率才用干熄焦的焦炭,炼铁高炉的焦比降低2%~3%,高炉生产能力提高1%。

3.2 环境效益明显湿熄焦会对环境产生大量的污染:一是红焦在熄焦塔内用水喷洒时产生大量的水蒸汽,并夹带大量粉焦散发,另一方面会产生大量的酚、氰化合物和硫化合物等有害物质,严重腐蚀周围设备并污染大气。

干熄焦采用惰性循环气体在密闭的干熄炉内对红焦进行冷却,基本没有大量气体和液体外泻,可以免除酚、氰化合物和硫化合物等有害物质对周围设备的腐蚀和对大气的污染。

通过对焦粉的收集和处理,最后以高净化烟气排入大气(粉尘质量浓度低于50mg/m3)。

3.3 可提高焦炭质量干熄焦后焦炭机械强度、耐磨性、反应后强度均有明显提高,反应性降低。

采用干熄焦,焦炭块度的均匀性提高,这对于高炉也是有利的。

干熄焦比湿熄焦焦炭M40提高3~8%,M10降低0.3~0.8%,反应性有一定程度的降低。

干熄焦与湿熄焦焦炭质量对比3.4 扩大炼焦煤源在保持焦炭质量不变的情况下,采用干熄焦可在配煤中多用15%的弱粘结性煤,有利于保护资源和降低焦炭成本。

4 主要原理干熄焦是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。

大力发展干熄焦技术

大力发展干熄焦技术CDQ是英文“Coke Dry Quenching”的缩写,中文意思是“干法熄焦工艺”,简称“干熄焦”。

干熄焦是相对湿熄焦而言,以冷惰性气体(通常为氮气)冷却炽热红焦炭的一种熄焦方式。

吸收了红焦热量的惰性气体作为二次能源,在热交换设备(通常是余热锅炉)中给出热量而重新变冷,冷的惰性气体再去冷却红焦。

余热锅炉产生的蒸汽用于发电。

干熄焦在节能、环保和改善焦炭质量方面优于湿熄焦。

干熄焦具有以下优点:一是可以吸收利用红焦83%的显热,每干熄1吨焦炭回收热量约为1.35×109焦耳。

二是产生的蒸汽可用于发电,大大降低了炼焦能耗。

平均每熄1吨红焦可回收3.9兆帕、450摄氏度蒸汽约O.45吨~0.58吨。

三是可节省主焦煤资源,降低炼焦成本;在保持焦炭质量不变的前提下,可以在配煤中多用15%的弱黏结性煤。

四是可提高焦炭强度和降低焦炭反应性,对高炉操作有利,尤其对质量要求严格的大型高炉更有意义。

五是降低有害物质的排放,保护环境。

炼焦生产采用湿熄焦,每吸1吨红焦就要将O.45吨含有大量酚、氰化物、硫化物及粉尘的蒸汽排到天空,严重污染了环境。

干熄焦则是利用惰性气体,在密闭系统中将红焦熄灭,并配有良好的除尘设施,对环境的污染很小。

由于干熄焦能够产生蒸汽用于发电,因此避免了生产等量蒸汽燃煤对大气的污染,同时节省了生产等量蒸气的燃煤。

每吨干熄焦炭可以减排O.1吨~0.175吨的CO2。

六是节水效果明显。

采用传统的湿法熄焦,每熄灭1吨红焦要消耗O.45吨水,而且产生的水蒸汽夹带着大量的粉尘和有害气体,既腐蚀设备,又严重污染大气及周围的环境。

七是干熄焦的延伸效益显著。

干熄焦质量高,可使高炉炼铁的入炉焦比下降2.5%,同时高炉的生产能力可提高1%。

浅谈干熄焦施工过程需要注意的问题

浅谈干熄焦施工过程需要注意的问题干熄焦是炼焦工艺是一门新工艺、新技术。

干熄焦技术的主要优点:回收红焦湿热,保护环境和提高焦炭质量。

全国各冶金企业纷纷建设干熄焦装置,成为企业节能降耗保护环境的最佳手段。

目前国内干熄焦工程施工的场地小,建设工期短,安装精度要求较高的特点,以及存在施工总平面布置不合理,吊车选用不科学,钢结构安装精度差等原因,从而影响干熄焦的投产及运营问题。

如何确保高质量、短工期、低成本地完成干熄焦工程的施工,使干熄焦装置顺利投产并稳定生产是干熄焦施工管理中研究的主要问题。

结合我单位近年来施工干熄焦装置的经验与教训,将干熄焦施工过程中需要注意的问题,做一下简单的介绍。

1、干熄焦工程属于工业建筑,不同于民用建筑。

结构形式复杂多变,预埋钢板,螺栓铁件比较多且要求位置标高精度高,为满足设备安装的要求,所以对平面定位测量、标高水平测量,预埋钢板,螺栓铁件的定位测量,沉降观测等工作尤为重要。

其中干熄焦本体基础、一次除尘基础、锅炉基础、熄焦车轨道的相对位置及标高控制的更为严密。

并随时做好基础沉降记录,随时掌握沉降数据。

2、干熄焦本体的土建施工(包含地下运焦通廊)地基处理非常重要,地基处理的好坏直接影响基础的施工。

干熄焦本体基础的梁板由于钢筋设计排布密集,所以在绑扎时应考虑浇筑混凝土时振捣棒下棒位置钢筋的间距应满足振捣要求,柱头和梁头交叉位置钢筋振捣后在浇筑最上层混凝土时应及时将梁头上部负筋恢复到正确位置。

由于干熄焦本体上部梁板厚大钢筋密集重量大,属大体积混凝土,所以模板支撑架的搭设尤为关键,经计算编制专项支撑架搭设方案,经与专家、甲方、监理、业主论证审批后施工,搭设施严格按照方案执行,搭设过程中现场设专人跟踪检查,验收时仔细检查每一个立杆、横杆、斜支撑、卡扣是否牢固,并备双卡扣。

浇筑时应安排多人的木工班组现场看护,发现问题及时处理,确保施工保安全保质量完成。

施工变形缝的止水带的施工必须严把质量关。

干熄焦工艺流程及优势详解

干熄焦工艺流程及优势详解所谓干熄焦,是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。

在干熄焦过程中,红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓入干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦炭从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。

干熄焦在节能、环保和改善焦炭质量等方面优于湿熄焦。

一、干熄焦的工艺流程干熄焦工艺流程图二、干熄焦的优点干熄焦能提高焦炭强度和降低焦炭反应性,对高炉操作有利,因而在强结焦性煤缺乏的情况下炼焦时可多配些弱黏结性煤,尤其对质量要求严格的大型高炉用焦炭,干熄焦更有意义。

干熄焦除了免除对周围设备的腐蚀和对大气造成污染外,由于采用焦罐定位接焦,焦炉出焦时的粉尘污染易于控制,改善了生产环境。

干熄焦可以吸收利用红焦83%左右的显热,产生的蒸汽用于发电,大大降低了炼焦能耗。

因此,科学合理地利用干熄焦技术,可以收到很好的经济效益和社会效益。

(一)干熄焦可使焦炭质量明显提高从炭化室推出的1000℃左右的焦炭,湿熄焦时因为喷水急剧冷却,焦炭内部结构中产生很大的热应力,网状裂纹较多,气孔率很高,因此其转鼓强度较低,且容易碎裂成小块;干熄焦过程中焦炭缓慢冷却,降低了内部热应力,网状裂纹减少,气孔率低,因而其转鼓强度提高,真密度也增大。

干熄焦过程中焦炭在干熄炉内从上往下流动时,增加了焦块之间的相互摩擦和碰撞次数,大块焦炭的裂纹提前开裂,强度较低的焦块提前脱落,焦块的棱角提前磨蚀,这就使治金焦的机械稳定性改善了,并且块度在70mm以上的大块焦减少,而25~75mm的中块焦相应增多,也就是焦炭块度的均匀性提高了,这对于高炉也是有利的。

前苏联对干熄焦与湿熄焦焦炭质量做过另外的对比试验,将结焦时间缩短1h后的焦炭进行干熄焦,其焦炭质量比按原结焦时间而进行湿熄焦的焦炭质量还要略好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

干熄焦工艺技术的优点

干熄焦工艺技术优点

干熄焦工艺技术是一种将焦炭从焦炉中快速取出并进行干燥和冷却的高效能工艺技术,其相对于传统的湿熄焦工艺技术具有很多独特的优点。

以下是干熄焦工艺技术的主要优点:

1. 高能效:干熄焦工艺技术采用热风鼓风机对焦炭进行热风吹扫,使得焦炭中的水分迅速蒸发和排出。

相比之下,湿熄焦工艺技术需要使用蒸汽对焦炭进行冷却,耗能较高。

因此,干熄焦工艺技术具有更高的能效。

2. 环保节能:干熄焦工艺技术无需使用蒸汽冷却,从而减少了对水资源的需求。

此外,干熄焦过程中没有废水产生,减少了对环境的污染。

相比之下,湿熄焦工艺技术需要使用大量的水资源,并且会产生大量的废水,给环境带来较大的压力。

3. 提高生产效率:干熄焦工艺技术通过热风快速干燥和冷却焦炭,因此焦炭的出炉温度较低,并且其含水量较低。

这意味着焦炭可以更快地转运和储存,从而提高了生产效率和降低了物流成本。

4. 优化炭质质量:干熄焦工艺技术使得焦炭的质量更加稳定和均匀。

由于焦炭中的水分迅速蒸发和排出,焦炭的含水量和含挥发分的分布更加均匀,从而降低了焦炭的不稳定性。

同时,干熄焦工艺技术还可以减少焦炭的结露现象,避免了焦炭引起的粉尘污染和安全隐患。

5. 减少设备维护成本:干熄焦工艺技术相对于湿熄焦工艺技术来说,设备更简单、更易维护。

湿熄焦工艺技术中需要使用蒸汽装置和废水处理设备,维护成本较高。

而干熄焦工艺技术无需额外的设备和配套系统,减少了设备维护成本。

6. 适应性广泛:干熄焦工艺技术适用于各种不同规模和型号的焦炉,无论是高炉或者其他燃烧炉。

无论是新建厂区还是老旧厂区,干熄焦工艺技术都具有很高的适应性。

总之,干熄焦工艺技术相对于传统的湿熄焦工艺技术来说,具有高能效、环保节能、提高生产效率、优化炭质质量、降低设备维护成本和广泛的适应性等优点。

随着对环境保护要求的日益提高和对能源的节约利用的需求增加,干熄焦工艺技术将在焦化行业中得到广泛应用和推广。