蜗轮蜗杆设计计算书A

蜗轮蜗杆(常见普通)的规格及尺寸

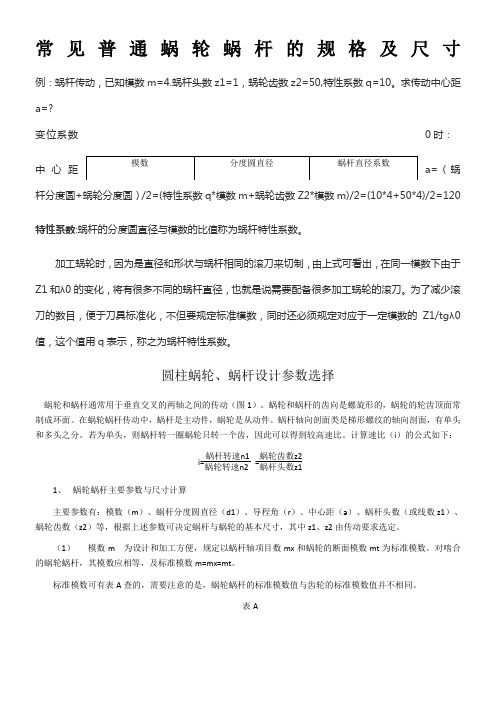

常见普通蜗轮蜗杆的规格及尺寸例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。

求传动中心距a=?变位系数0时:中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。

加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。

为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2 =蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

蜗轮蜗杆计算公式(简洁版)

0

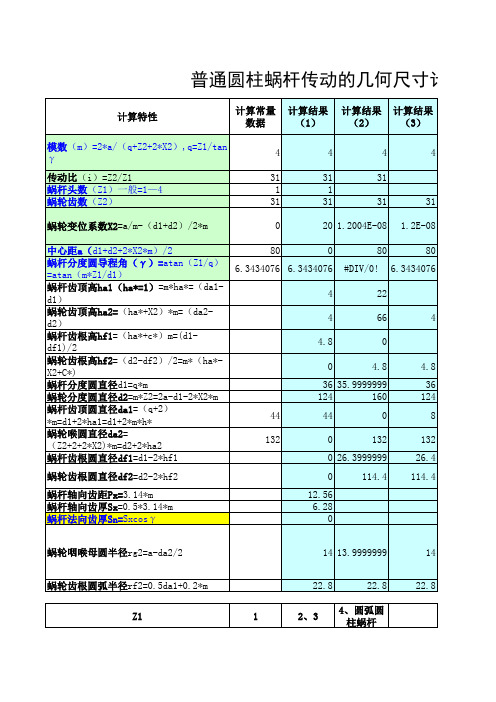

20 1.2004E-08 1.2E-08

中心距a(d1+d2+2*X2*m)/2 蜗杆分度圆导程角(γ)=atan(Z1/q) =atan(m*Z1/d1) 蜗杆齿顶高ha1(ha*=1)=m*ha*=(da1d1) 蜗轮齿顶高ha2=(ha*+X2)*m=(da2d2) 蜗杆齿根高hf1=(ha*+c*)m=(d1df1)/2 蜗轮齿根高hf2=(d2-df2)/2=m*(ha*X2+C*) 蜗杆分度圆直径d1=q*m 蜗轮分度圆直径d2=m*Z2=2a-d1-2*X2*m 蜗杆齿顶圆直径da1=(q+2) *m=d1+2*ha1=d1+2*m*h* 蜗轮喉圆直径da2= (Z2+2+2*X2)*m=d2+2*ha2 蜗杆齿根圆直径df1=d1-2*hf1

Z1大、 29.48

Z1小

Z1大、

33 29.48

普通圆柱螺杆L≥ X -1 -0.5 0 0.5 1

Z1=1~2 46

39.44 51.44 56.4 60.4

蜗杆螺纹部分长度L

圆弧圆柱蜗杆

Z1=3~4

X2

Z1

46

<1

1~2

49.16

1~1.5

1~2

61.16

<1

3~4

62.4

1~1.5

3~4

64.4

80

0

80

80

6.3434076 6.3434076 #DIV/0! 6.3434076

4

22

4

66

4

4.8

0

0

4.8

4.8

36 35.9999999

蜗轮蜗杆式减速器课程设计计算说明书

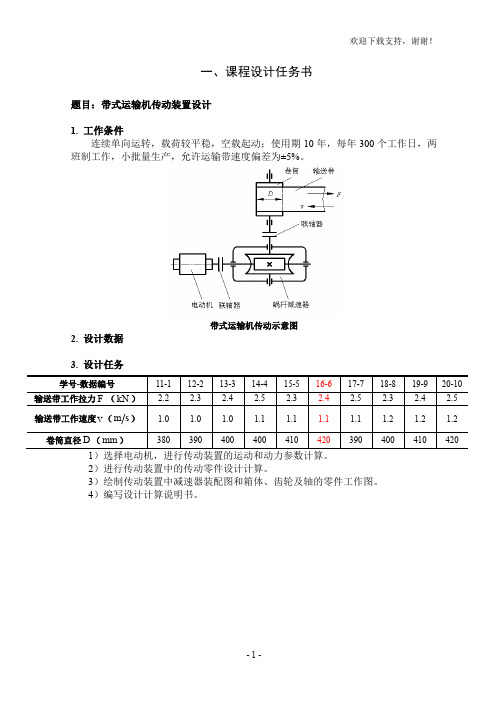

一、课程设计任务书题目:带式运输机传动装置设计1. 工作条件连续单向运转,载荷较平稳,空载起动;使用期10年,每年300个工作日,两班制工作,小批量生产,允许运输带速度偏差为±5%。

带式运输机传动示意图2. 设计数据3. 设计任务2)进行传动装置中的传动零件设计计算。

3)绘制传动装置中减速器装配图和箱体、齿轮及轴的零件工作图。

4)编写设计计算说明书。

设计小结经过三个星期的实习,过程曲折可谓一语难尽。

在此期间我也失落过,也曾一度热情高涨。

从开始时满富盛激情到最后汗水背后的复杂心情,点点滴滴无不令我回味无长。

体会到作为设计人员在设计过程中必须严肃、认真,并且要有极好的耐心来对待每一个设计的细节。

在设计过程中,我们会碰到好多问题,这些都是平时上理论课中不会碰到,或是碰到了也因为不用而不去深究的问题,但是在设计中,这些就成了必须解决的问题,如果不问老师或是和同学讨论,把它搞清楚,在设计中就会出错,甚至整个方案都必须全部重新开始。

比如轴上各段直径的确定,以及各个尺寸的确定,以前虽然做过作业,但是毕竟没有放到非常实际的应用环境中去,毕竟考虑的还不是很多,而且对所学的那些原理性的东西掌握的还不是很透彻。

但是经过老师的讲解,和自己的更加深入的思考之后,对很多的知识,知其然还知其所以然。

刚刚开始时真的使感觉是一片空白,不知从何处下手,在画图的过程中,感觉似乎是每一条线都要有一定的依据,尺寸的确定并不是随心所欲,不断地会冒出一些细节问题,都必须通过计算查表确定。

设计实际上还是比较累的,每天在电脑前画图或是计算的确需要很大的毅力。

从这里我才真的体会到了做工程的还是非常的不容易的,通过这次课程设计我或许提前体会到了自己以后的职业生活吧。

经过这次课程设计感觉到自己还学到了很多的其他的计算机方面的知识,经过训练能够非常熟练的使用Word和autoCAD。

并且由于在前期为了选定最终使用的CAD 软件,我还学习使用了InteCAD和开目CAD,掌握了大致的用法,通过比较学习我了解了CAD软件的大致框架,觉得受益匪浅。

机械设计课程设计-蜗轮蜗杆减速器设计说明书

机械设计课程设计蜗轮蜗杆减速器的设计一、选择电机1)选择电动机类型按工作要求和工作条件选用Y系列三相异步电动机。

2)选择电动机的容量工作机的有效功率为从电动机到工作机输送带间的总效率为=式中各按【1】第87页表9.1取η-联轴器传动效率:0.991η-每对轴承传动效率:0.982η-涡轮蜗杆的传动效率:0.803η-卷筒的传动效率:0.964所以电动机所需工作功率3)确定电机转速工作机卷筒的转速为所以电动机转速的可选范围是:符合这一范围的转速有:750、1000、1500三种。

综合考虑电动机和传动装置尺寸、质量、价格等因素,为使传动机构结构紧凑,决定选用同步转速为1000。

根据电动机的类型、容量、转速,电机产品目录选定电动机型号Y112M-6,其主要性能如下表1:/(9402 确定传动装置的总传动比和分配传动比:总传动比:3 计算传动装置各轴的运动和动力参数: 1)各轴转速:Ⅰ轴Ⅱ轴卷筒轴 2)各轴输入功率: Ⅰ轴 Ⅱ轴卷筒轴3) 各轴输入转矩:电机轴的输出转矩Ⅰ轴Ⅱ轴卷筒轴运动和动力参数结果如下表:940二、涡轮蜗杆的设计1、选择材料及热处理方式。

考虑到蜗杆传动传递的功率不大,速度也不高,蜗杆选用45号刚制造,调至处理,表面硬度220250HBW;涡轮轮缘选用铸锡磷青铜,金属模铸造。

2、选择蜗杆头数和涡轮齿数i=15.16 =2 =i=215.16303、按齿面接触疲劳强度确定模数m和蜗杆分度圆直径1)确定涡轮上的转矩,取,则2)确定载荷系数K=根据工作条件确定系数=1.15 =1.0 =1.1K==1.15 1.0 1.1=1.2653)确定许用接触应力由表查取基本许用接触应力=200MPa应力循环次数 N=故寿命系数4)确定材料弹性系数5)确定模数m和蜗杆分度圆直径查表取m=6.3mm,=80mm4、计算传动中心距a。

涡轮分度圆直径a=满足要求5、验算涡轮圆周速度、相对滑动速度及传动效率<3符合要求tan=0.16,得=8.95°由查表得当量摩擦角=1°47,所以=0.790.80与初值相符。

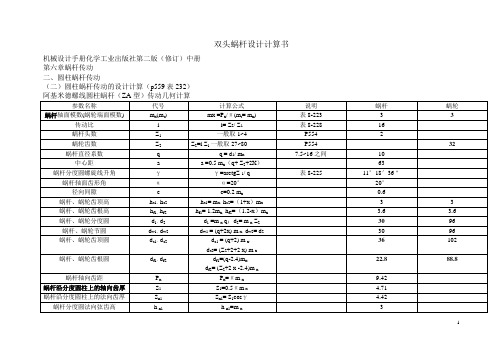

双头蜗杆设计计算书与齿轮齿条设计计算书

双头蜗杆设计计算书

机械设计手册化学工业出版社第二版(修订)中册

第六章蜗杆传动

二、圆柱蜗杆传动

(二)圆柱蜗杆传动的设计计算(p559表232)

齿轮齿条设计计算书

机械设计手册化学工业出版社

第二版(修订)中册

第三章、渐开线圆柱齿轮传动

(一)精度等级和齿轮副侧隙:

齿轮的精度等级和加工方法及使用范围(p403表8-127)

选择9级(低精度级)齿面表面粗糙度(花4)

9GL为9级G齿厚(或公法线长度)上偏差,L齿厚(或公法线长度)下偏差

机械设计手册第五版化学工业出版社第3卷第14篇齿轮传动

第1章渐开线圆柱齿轮传动

2、渐开线圆柱齿轮传动的参数选择p14-18 表14-1-6

4

6.1.1 GB/T10095-1988。

蜗轮蜗杆设计计算

蜗杆传动的效率计算

总结词

根据蜗轮蜗杆的设计参数和工况,计算出蜗杆传动的效率。

详细描述

蜗杆传动的效率计算是评估蜗杆传动性能的重要指标之一。通过分析蜗轮蜗杆的设计参 数和工况,如蜗杆的导程角、模数、转速和载荷等参数,可以计算出蜗杆传动的效率。

蜗轮齿面接触疲劳强度的计算

总结词

根据蜗轮齿面上的载荷分布和材料属性 ,计算出蜗轮齿面的接触疲劳强度。

刚度分析

进行蜗轮蜗杆的刚度分析, 以减小传动过程中的变形 和振动。

可靠性设计

为确保自动化设备的可靠 性,对蜗轮蜗杆进行可靠 性设计和寿命预测。

THANKS

感谢观看

材料应具备较好的抗疲劳性能,以承受交 变载荷的作用;

04

材料应具有良好的工艺性能,易于加工制 造。

04

蜗轮蜗杆设计计算方法

蜗轮齿面载荷分布计算

总结词

根据蜗杆传动的实际工况,通过分析蜗轮齿面上的受力情况,计算出蜗轮齿面上的载荷分布。

详细描述

在进行蜗轮齿面载荷分布计算时,需要考虑蜗杆传动的实际工况,如传动比、转速、载荷大小和方向 等因素。通过分析蜗轮齿面上的受力情况,可以确定蜗轮齿面上的载荷分布,为后续的设计计算提供 基础。

蜗轮蜗杆设计计算

• 蜗轮蜗杆简介 • 蜗轮蜗杆设计参数 • 蜗轮蜗杆材料选择 • 蜗轮蜗杆设计计算方法 • 蜗轮蜗杆设计实例分析

01

蜗轮蜗杆简介

蜗轮蜗杆的定义

01

蜗轮蜗杆是一种常用的传动装置 ,由两个交错轴线、相互咬合的 齿轮组成,其中一个是蜗杆,另 一个是蜗轮。

02

蜗轮蜗杆具有传动比大、传动效 率高、传动平稳、噪音低等优点 ,因此在各种机械传动系统中得 到广泛应用。

VS

蜗轮蜗杆减速器课程设计说明书(有CAD图)

学生姓名 边朋博 班级 08 机械设计制造及其自动化(1)班 指导教师 题目 传动系统图: 职 称 教研室

编号 W-10

学

号 08102080128

设计电动卷扬机传动装置

原始数据:

钢绳拉力 F / kN 17 钢绳速度 v /( m ⋅ min ) 8

−1

卷筒直径 D / mm 330

工作条件:

连续单向运转,工作时有轻微振动,小批量生产,单班制工作,使用期限 8 年,运输带速度允 许误差为±5%

要求完成: 1.减速器装配图 1 张(A2) 。 2.零件工作图 2 张(箱体和轴) 。 3.设计说明书 1 份,6000-8000 字。 开始日期 2010 年 12 月 6 日 完成日期 2010 年 12 月 31 日 2010 年

西安理工大学

12

月

1 日

机械设计课程设计

目录

1.电机选择................................................................................................................................................... 1 2.选择传动比.......................

机械设计课程设计-蜗轮蜗杆减速器设计计算说明书

n2

=

n1 20

=

143.5

r min

4.2 计算各轴的输入功率

Pd 为电动机的功率

Pd = 3kw

P1 为蜗杆轴的功率

P1 = Pd • 1 = 3 0.99 = 2.97kw

P 为蜗轮轴的功率 2

P2 = P1 • 2 • 3 = 2.97 0.75 0.98 = 2.18kw

电动机所需工作功率按设计指导书式(1)为

Pd = Pw kw a

由设计指导书公式(2)

Pw = Fv kw 1000

因此 Pd = Fv kw 1000a

估算由电动机至运输带的传动的总效率为

a = 123345 1 为联轴器的传动效率根据设计指导书参考表 1 初选1 = 0.99 2 为蜗杆传动的传动效率2 = 0.75 3 为轴承的传动效率出选3 = 0.98

'

=

220Mpa

应力循环次数为

N

=

60j

•

n 2

•

Lh

n 2

= 143.5 r min

( n2 为蜗轮转速)

Lh = 16 8 365 = 46720h , ( Lh 为工作寿命)

j 为蜗轮每转一周每个轮齿啮合的次数 j=1

N = 60 1 143.5 46720 = 402259200

1

Z E = 160Mpa 2

ZE =

1

160Mpa 2

6

机械设计课程设计

⑷ 确定接触系数 Z

先假设蜗杆分度圆直径和传动中心比

Байду номын сангаас

d1 a

= 0.4 由表中可查得 Z = 2.8

蜗轮蜗杆的计算

蜗轮、蜗杆的计算公式: 1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m 就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

蜗轮蜗杆(常见普通)的规格及尺寸

常见普通蜗轮蜗杆的规格及尺寸例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。

求传动中心距a=?变位系数0时:中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。

加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。

为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2 =蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2) 蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蜗轮蜗杆设计计算书

2005年2月1日

基本参数:

中心距:a=270mm

蜗杆轴面模数(蜗轮端面模数):m x =9

蜗杆头数:Z 1=1

蜗轮齿数:Z 2=47

蜗杆分度圆直径:d 1=φ112.859mm

蜗轮分度圆直径:d2=φ427mm

蜗杆顶圆修形后直径:φ130mm

圆柱蜗杆传动几何计算:

蜗杆轴面模数(蜗轮端面模数):9 传动比:471

471221====Z Z n n i 蜗杆直径系数(蜗杆特性系数):

5399.129

859.1121===

x m d q 变位系数:

()()23005.0475399.125.092705.02=+-=+-=Z q m a x x 蜗杆分度圆柱上螺旋线升角:

"34'3345399

.1211︒===arctg q Z arctg γ 蜗杆节圆柱上螺旋线升角:

"55'23423005.025399.1212'1︒=⎪⎭⎫ ⎝⎛⨯+=⎪⎪⎭

⎫ ⎝⎛+=arctg x q Z arctg γ 蜗杆轴面齿形角(阿基米德螺线蜗杆):︒=20α

蜗杆(蜗轮)法面齿形角:

()()"30'5619"34'334cos 20cos ︒=︒︒==tg arctg tg arctg n γαα 径向间隙:8.192.02.0=⨯==x m c

蜗杆、蜗轮齿顶高:h a1=m x =9

h a2=(1+x)m x =(1+0.23005)×9=11.07045 蜗杆、蜗轮齿根高:h f1=1.2m x =1.2×9=10.8

h f2=(1.2-x)m x =(1.2-0.23005) ×9=8.72955 蜗杆、蜗轮分度圆直径:d 1=112.859mm

d2=423mm

蜗杆、蜗轮节圆直径:

d w1=(q+2x)m x =(12.5399+2×0.23005 ) ×9=117

d w2=d 2=423

蜗杆、蜗轮顶圆直径:

d a1=(q+2)m x =(12.5399+2) ×9=130.8591

d a2=(Z2+2+2x)m x =(47+2+2×0.23005) ×9=445.1409 蜗杆、蜗轮齿根圆直径:

d f1=(q-2.4)m x =(12.5399-2.4)×9=91.2591

d f2=(Z2+2x-2.4)m x =(47+2×0.23005-2.4) ×9=405.5409 蜗杆轴向齿距:p x =πm x =π9=28.2743

蜗杆沿分度圆柱上的轴向齿厚:

s 1=0.5πm x =0.5×28.2743=14.1372

当采用加厚蜗轮时:

s1=0.5πm x -0.2m x tg α=14.1372-0.2×9×tg20°=13.4820 蜗杆沿分度圆上的法向齿厚:

s n1≈s 1cos γ=14.1372cos "34'334︒=14.0924

蜗杆分度圆法向弦齿高:91==-

x n m h 蜗杆螺纹部分长度:L=

蜗轮最大外圆直径:d a2max ≤d a2+2m x =445.1409+2×9=463.1409 蜗轮轮缘宽度:b=0.75d a1=0.75×130.8591=98.1443

蜗轮齿项圆弧半径:

r a2=0.5d f1+0.2m x =0.5×91.2591+0.2×9=47.42955

蜗轮齿根圆弧半径:

r f2=0.5d a1+0.2m x =0.5×130.8591+0.2×9=67.22955

————————————————————————————— 理论蜗杆外径:130.8591

实际蜗杆外径:130

理论蜗杆沿分度圆柱上的轴向齿厚:s 1=14.1372

如果按实际蜗杆外径再往下走9mm 后的轴向齿厚:

s 1’= (130.8591-130) ×tg20°+s 1=14.4499

基本参数:

中心距:a=360mm

蜗杆轴面模数(蜗轮端面模数):m x =11

蜗杆头数:Z 1=1

蜗轮齿数:Z 2=53

蜗杆分度圆直径:d 1=φ134.65mm

蜗轮分度圆直径:d2=φ584.955mm

蜗杆顶圆修形后直径:φ155.1mm

圆柱蜗杆传动几何计算:

蜗杆轴面模数(蜗轮端面模数):11 传动比:531

531221====Z Z n n i 蜗杆直径系数(蜗杆特性系数):

2409.1211

65.1341===

x m d q 变位系数:

()()1068.0532409.125.0113605.02=+-=+-=Z q m a x x 蜗杆分度圆柱上螺旋线升角:

"13'4042409

.1211︒===arctg q Z arctg γ 蜗杆节圆柱上螺旋线升角:

"26'3541068.022409.1212'1︒=⎪⎭⎫ ⎝⎛⨯+=⎪⎪⎭

⎫ ⎝⎛+=arctg x q Z arctg γ 蜗杆轴面齿形角(阿基米德螺线蜗杆):︒=20α

蜗杆(蜗轮)法面齿形角:

()()"20'5619"13'404cos 20cos ︒=︒︒==tg arctg tg arctg n γαα 径向间隙:2.2112.02.0=⨯==x m c

蜗杆、蜗轮齿顶高:h a1=m x =11

h a2=(1+x)m x =(1+0.1068)×11=12.1748 蜗杆、蜗轮齿根高:h f1=1.2m x =1.2×11=13.2 h f2=(1.2-x)m x =(1.2-0.1068) ×11=12.0252 蜗杆、蜗轮分度圆直径:d 1=134.65mm

d2=584.955mm

蜗杆、蜗轮节圆直径:

d w1=(q+2x)m x =(12.2409+2×0.1068 ) ×11=137 d w2=d 2=584.955

蜗杆、蜗轮顶圆直径:

d a1=(q+2)m x =(12.2409+2) ×11=156.6499 d a2=(Z2+2+2x)m x =(53+2+2×0.1068) ×11=607.3496 蜗杆、蜗轮齿根圆直径:

d f1=(q-2.4)m x =(12.2409-2.4)×11=108.2499 d f2=(Z2+2x-2.4)m x =(53+2×0.1068-2.4) ×11=558.9496 蜗杆轴向齿距:p x =πm x =π11=34.5575

蜗杆沿分度圆柱上的轴向齿厚:

s 1=0.5πm x =0.5×34.5575=17.2788 当采用加厚蜗轮时:

s1=0.5πm x -0.2m x tg α=17.2788-0.2×11×tg20°=16.478 蜗杆沿分度圆上的法向齿厚:

s n1≈s 1cos γ=17.2788cos "13'404︒=17.2214 蜗杆分度圆法向弦齿高:111==-

x n m h 蜗杆螺纹部分长度:L=

蜗轮最大外圆直径:d a2max ≤d a2+2m x =607.3496+2×11=629.3496 蜗轮轮缘宽度:b=0.75d a1=0.75×156.6499=117.4874 蜗轮齿项圆弧半径:

r a2=0.5d f1+0.2m x =0.5×108.2499+0.2×11=110.4499 蜗轮齿根圆弧半径:

r f2=0.5d a1+0.2m x =0.5×156.6499+0.2×11=80.5250 理论蜗杆外径:156.6499

实际蜗杆外径:155.1

理论蜗杆沿分度圆柱上的轴向齿厚:s 1=17.2788

如果按实际蜗杆外径再往下走11mm 后的轴向齿厚: s 1’= (156.6499-155.1) ×tg20°+s 1=17.8429。