富士康仓库管理作业程序

富士康库存管理

第七章已入庫成品重工作業

1.出貨查核

1.1對于完工入庫之成品在出貨前由OQC進行查核,若查核結果合格,則OQC填寫「OUT GOING FAX」准予成品出貨;

1.2若查核結果不合格,則OQC開立「制成品/半成品扣留品標示單」(附表20),以待重工處理,並應于1小時內通知企劃生管人員,以利物流暢順。

4.2如果某批料品是因為工程試模樣品進貨入庫或是無訂單之類型料品入庫,

同樣辦理,入庫后進行帳處理.生產單位或非生產單位開立無生產工令

之退料單亦按此方式辦理費用收料入庫。

第2章進貨異常處理作業

1.進料品質檢驗

1.1參見第一章進料品質檢驗。

1.2當該料品被IQC確認不合格后,倉管通知采購,召開制工.品管.工標組成的物料鑒審會,進行物料會判,由采購根據生產資訊(如庫存狀況,生產需求狀況等)和廠商回饋的「VDCS」提出特采需求,並由相關單位主管核定是否需要特采,若同意特采,即品管改貼「特采單」,倉庫即可辦理良品入庫,同時倉管記帳並將表單交帳務員在「采購收貨作業」(附件1)辦理入庫過帳。

3.成品(半成品)送檢及成品(半成品)檢驗

3.1在生產制程倉中生產出的成品(半成品)送品管檢驗;

3.2在工令生產過程中,若品質檢驗不合格時(在線上發現還未辦理成品入庫前)可由產線安排線上重工作業,然后再送檢;

3.3分批檢驗合格后,分批入庫.生產現場人員手工開立「入庫驗收單」,入庫倉管登記於於「出入庫管制表」,最后根據記錄確認入庫驗收單的正確性。

4.2如果該料品無法修復或無法換貨處理時,倉管在TIPTOP「制程報廢作業」(附件14)開立「報廢申請單」,經相關單位簽核后,報廢品責任單位連同報廢物品和「報廢申請單」送至廠區報廢倉,同時將表單交帳務員,完成報廢帳務處理。

仓库管理的流程及工作程序有哪些

仓库管理的流程及工作程序有哪些仓库管理是供应链管理中不可或缺的一环,通过良好的仓库管理流程和规范的工作程序,可以提高仓库运作效率,降低成本,确保产品的及时交付。

下面将介绍一般仓库管理的流程及工作程序。

1. 入库流程1.1供应商交货:仓库管理从供应商交货开始,收货员按照送货单对货物进行验收,检查货物的数量和质量是否符合要求。

1.2入库登记:验收合格的货物需要进行入库登记,包括记录货物的条码、数量、生产日期等信息,并安排存放位置。

2. 存储管理流程2.1货物摆放:根据货物的特性、销售情况等因素,合理规划货物的存放位置,确保易取易放。

2.2货物盘点:定期对仓库存货进行盘点,核对库存数量与系统记录是否一致,及时发现并纠正库存错误。

3. 出库流程3.1订单接收:根据客户订单信息,仓库管理系统生成出库订单,包括产品名称、数量、目的地等信息。

3.2拣货:根据出库订单,仓库人员按照拣货单分拣货物,并核对货物的准确性和完整性。

3.3包装:将拣好的货物进行包装,保证货物在运输过程中不受损坏。

3.4发货:安排物流公司取货,并记录货物的出库信息,确保货物能及时送达客户手中。

4. 库存管理流程4.1库存监控:通过仓库管理系统监控库存量、库存周转率等信息,及时调整采购和销售计划。

4.2库存报表:定期生成库存报表,分析库存情况,找出库存过多或过少的产品,采取相应措施。

5. 资产管理流程5.1资产清点:定期对仓库资产进行清点,确保资产账实相符。

5.2资产维护:及时维护仓库设备设施,延长使用寿命,提高效率。

通过上述仓库管理流程及工作程序,可以有效规范仓库管理,提高仓库运作效率,减少仓库管理中的错误和纠纷。

良好的仓库管理对企业的发展和利润至关重要。

仓库管理员工作流程(5篇)

仓库管理员工作流程(5篇)第一篇:仓库管理员工作流程仓库管理员工作流程一、请购1、对于定型物资及计划内物资的请购,由仓管部根据库存物资的储备量情况向采购提出请购;2、对于非定型及计划外物资的请购,由使用部门根据需要提出购买物品的名称、规格、型号、数量,并说明使用情况,填写请购单并由使用部门负责人签名认可,报仓管部由仓管员根据库存情况提出意见转采购部;二、验收1、仓管员根据采购计划进行验货;2、原材料、外协、外委产品入库,库管员严格依据检验通知单合格后入库。

对不合格品或与检验合格单数量不符产品,有权拒收,不予办理入库手续,并及时反馈给采购,以确保入库的数量与质量。

3、对于零星采购标准件及劳保物资等不需检验合格单的物资,需由库管员清点采购数量,以实际数量入库,入库单与实物不符,库管员有权拒绝签字。

4、对已验收入库产品,库管员应及时下帐,不得累计下帐或拖欠遗漏。

三、保管1、对已入库产品应定置、定量、分区、有序管理,使其便于盘点、发放。

2、应定期检查贮存情况,对发生损坏、锈蚀、变质、等及时处理,保证帐、物相符,不至影响正常生产和交货。

3、在装卸、摆放、运输时,应安全操作,并对产品轻拿、轻放,防止散包、变形、损伤,造成人为损坏。

4、对于废料、废件回收后,也应不混放,定置、分区、有序管理,并注明标识,使其具有可追溯性,并建立废品回收记录。

四、出库1、必须坚持先入先出原则,避免产品积压、锈蚀、变形、变质等不良后果。

2、物资发放不准估数发出,要严格按标准点数、过称、量尺等方法发放物资,并由领料人及管理人员签字,认真填写领用单,做到发货数量准确、及时,帐物相符。

3、计划外领用物资,一律要有部门主管签发手续,任何人不得在库房拿取物资。

4、来不及检验,需紧急放行的物资,管理员必须在放行之前将物资情况(如:型号、规格、数量、存放地点等)通知质量管理部门,质量管理部门允许放行并做出明确标识和后序检验方法后方可放行。

经检验不合格的紧急发放物资需回收时,由管理员负责回收,检验员监督回收,紧急发放物资的标识及检验结果由质量管理部门负责保存。

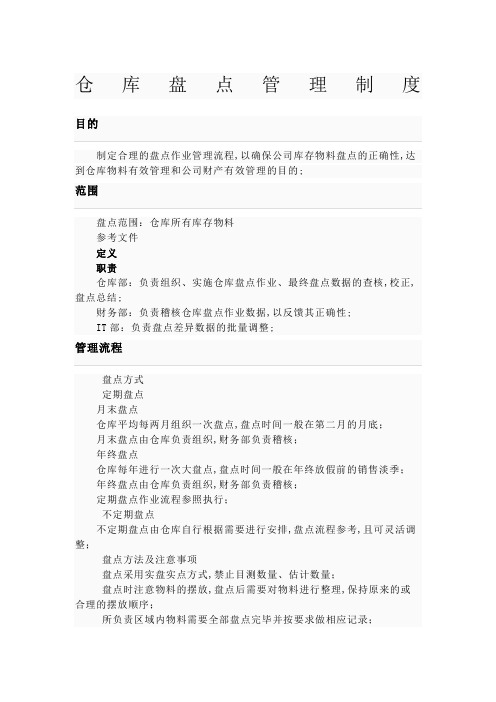

富士康仓库盘点管理规定

仓库盘点管理制度制定合理的盘点作业管理流程,以确保公司库存物料盘点的正确性,达到仓库物料有效管理和公司财产有效管理的目的;盘点范围:仓库所有库存物料参考文件定义职责仓库部:负责组织、实施仓库盘点作业、最终盘点数据的查核,校正,盘点总结;财务部:负责稽核仓库盘点作业数据,以反馈其正确性;IT部:负责盘点差异数据的批量调整;盘点方式定期盘点月末盘点仓库平均每两月组织一次盘点,盘点时间一般在第二月的月底;月末盘点由仓库负责组织,财务部负责稽核;年终盘点仓库每年进行一次大盘点,盘点时间一般在年终放假前的销售淡季;年终盘点由仓库负责组织,财务部负责稽核;定期盘点作业流程参照执行;不定期盘点不定期盘点由仓库自行根据需要进行安排,盘点流程参考,且可灵活调整;盘点方法及注意事项盘点采用实盘实点方式,禁止目测数量、估计数量;盘点时注意物料的摆放,盘点后需要对物料进行整理,保持原来的或合理的摆放顺序;所负责区域内物料需要全部盘点完毕并按要求做相应记录;参照初盘、复盘、查核、稽核时需要注意的事项;盘点过程中注意保管好“盘点表”,避免遗失,造成严重后果;盘点计划盘点计划书月底盘点由仓库和财务部自发根据工作情况组织进行,年终盘点需要征得总经理的同意;开始准备盘点一周前需要制作好“盘点计划书”,计划中需要对盘点具体时间、仓库停止作业时间、帐务冻结时间、初盘时间、复盘时间、人员安排及分工、相关部门配合及注意事项做详细计划;时间安排初盘时间:确定初步的盘点结果数据;我司初盘时间计划在一天内完成;复盘时间:验证初盘结果数据的准确性;我司复盘时间根据情况安排在第一天完成或在第二天进行;查核时间:验证初盘、复盘数据的正确性;我司查核时间安排在初盘、复盘过程中或复盘完成后由仓库内部指定人员操作;稽核时间:稽核初盘、复盘的盘点数据,发现问题,指正错误;我司稽核时间根据稽核人员的安排而定,在初盘、复盘的过程中或结束后都可以进行,一般在复盘结束后进行;盘点开始时间和盘点计划共享时间根据当月销售情况、工作任务情况来确定,总体原则是保证盘点质量和不严重影响仓库正常工作任务;人员安排人员分工初盘人:负责盘点过程中物料的确认和点数、正确记录盘点表,将盘点数据记录在“盘点数量”一栏;复查人:初盘完成后,由复盘人负责对初盘人负责区域内的物料进行复盘,将正确结果记录在“复盘数量”一栏;查核人:复盘完成后由查核人负责对异常数量进行查核,将查核数量记录在“查核数量”一栏中;稽核人:在盘点过程中或盘点结束后,由总经理和财务部、行政部指派的稽核人、和仓库经理负责对盘点过程予以监督、盘点物料数量、或稽核已盘点的物料数量;数据录入员:负责盘点查核后的盘点数据录入电子档的“盘点表”中;根据以上人员分工设置、仓库需要对盘点区域进行分析进行人员责任安排;相关部门配合事项盘点前一周发“仓库盘点计划“通知财务部、深圳QC组、深圳采购组、客服主管、EBAY销售主管、IT主管,并抄送总经理,说明相关盘点事宜;仓库盘点期间禁止物料出入库;盘点三天前要求采购部尽量要求供应商或档口将货物提前送至仓库收货,以提前完成收货及入库任务,避免影响正常发货;盘点三天前通知QC部,要求其在盘点前4小时完成检验任务,以便仓库及时完成物料入库任务;盘点前和IT部主管沟通好,预计什么时间将最终盘点数据给到,由其安排对数据进行库存调整工作;物资准备盘点前需要准备A4夹板、笔、透明胶、盘点盘点卡;盘点工作准备盘点一周前开始追回借料,在盘点前一天将借料全部追回,未追回的要求其补相关单据;因时间关系未追回也未补单据的,借料数量作为库存盘点,并在盘点表上注明,借料单作为依据;盘点前需要将所有能入库归位的物料全部归位入库登帐,不能归位入库或未登帐的进行特殊标示注明不参加本次盘点;将仓库所有物料进行整理整顿标示,所有物料外箱上都要求有相应物料SKU、储位标示;同一储位物料不能放超过2米远的距离,且同一货架的物料不能放在另一货架上;盘点前仓库帐务需要全部处理完毕;帐务处理完毕后需要制作“仓库盘点表”,表的格式请参照附件;并将完成后的电子档发邮件给对应财务人员有单项金额;在盘点计划时间只有一天的情况下,需要组织人员先对库存物料进行初盘;盘点会议及培训仓库盘点前需要组织参加盘点人员进行盘点作业培训,包括盘点作业流程培训、上次盘点错误经验、盘点中需要注意事项等;仓库盘点前需要组织相关参加人员召开会议,以便落实盘点各项事宜,包括盘点人员及分工安排、异常事项如何处理、时间安排等;盘点前根据需要进行“模拟盘点”,模拟盘点的主要目的是让所有参加盘点的人员了解和掌握盘点的操作流程和细节,避免出现错误;盘点工作奖惩在盘点过程中需要本着“细心、负责、诚实”的原则进行盘点;盘点过程中严禁弄虚作假,虚报数据,盘点粗心大意导致漏盘、少盘、多盘,书写数据潦草、错误,丢失盘点表,随意换岗;复盘人不按要求对初盘异常数据进行复盘,“偷工减料”;不按盘点作业流程作业等特殊情况需要领导批准;对在盘点过程中表现特别优异和特别差的人员参考“仓库管理及奖惩制度”做相应考核;仓库根据最终“盘点差异表”数据及原因对相关责任人进行考核;盘点作业流程初盘前盘点因时间安排原因,盘点总共只有一天或时间非常紧张的情况下,可安排合适人员先对库存物料进行初盘前盘点;初盘前盘点作业方法及注意事项最大限度保证盘点数量准确;盘点完成后将外箱口用胶布封上,并要求将盘点卡贴在外箱上;已经过盘点封箱的物料在需要拿货时一定要如实记录出库信息;盘点时顺便对物料进行归位操作,将箱装物料放在对应的物料零件盒附近,距离不得超过两米;初盘前盘点作业流程准备好相关作业文具及“盘点卡”;按货架的先后顺序依次对货架上的箱装袋装,以下统称箱装物料进行点数;如发现箱装物料对应的零件盒内物料不够盘点前的发料时,可根据经验拿出一定数量放在零件盒内够盘点前发货即可;一般拿出后保证箱装物料为“整十”或“整五”数最好;点数完成后在盘点卡上记录SKU、储位、盘点日期、盘点数量、并确认签名;将完成的“盘点卡”贴在或订在外箱上;最后对已盘点物料进行封箱操作;将盘点完成的箱装物料放在对应的物料零件盒附近,距离不得超过两米;按以上流程完成所有箱装、袋装物料的盘点;初盘前已盘点物料进出流程如零件盒内物料在盘点前被发完时,可以开启箱装的已盘点的物料;开启箱装物料后根据经验拿出一定数量放在零件盒内够盘点前发货即可,一般拿出后保证箱装物料为“整十”或“整五”数最好;拿出物料后在外箱上贴的“盘点卡”上予以记录拿货日期、数量、并签名;最后将外箱予以封箱;初盘初盘方法及注意事项只负责“盘点计划”中规定的区域内的初盘工作,其他区域在初盘过程不予以负责;按储位先后顺序和先盘点零件盒内物料再盘点箱装物料的方式进行先后盘点,不允许采用零件盒与箱装物料同时盘点的方法;所负责区域内的物料一定要全部盘点完成;初盘时需要重点注意下盘点数据错误原因:物料储位错误,物料标示SKU错误,物料混装等;初盘作业流程初盘人准备相关文具及资料A4夹板、笔、盘点表;根据“盘点计划”的安排对所负责区域内进行盘点;按零件盒的储位先后顺序对盒装物料进行盘点;盒内物料点数完成确定无误后,根据储位和SKU在“盘点表”中找出对应的物料行,并在表中“零件盒盘点数量”一栏记录盘点数量;按此方法及流程盘完所有零件盒内物料;继续盘点箱装物料,也按照箱子摆放的顺序进行盘点;在此之前如果安排有“初盘前盘点”,则此时只需要根据物料外箱“盘点卡”上的标示确定正确的SKU、储位信息和盘点表上的SKU、储位信息进行对应,并在“盘点表”上对应的“箱装盘点数量”一栏填上数量即可,同时需要在“盘点卡”上进行盘点标记表示已经记录了盘点数量;如之前未安排“初盘前盘点”或发现异常情况如外箱未封箱、外箱破裂或其他异常时需要对箱内物料进行点数;点数完成确定无误后根据外箱“盘点卡”上信息在对应盘点表的“箱装盘点数量”一栏填上数量即可;按以上方法及流程完成负责区域内整个货架物料的盘点;初盘完成后根据记录的盘点异常差异数据对物料再盘点一次,以保证初盘数据的正确性;在盘点过程中发现异常问题不能正确判定或不能正确解决时可以找“查核人”处理;初盘时需要重点注意下盘点数据错误原因:物料储位错误,物料标示SKU错误,物料混装等;初盘完成后,初盘人在“初盘盘点表”上签名确认,签字后将初盘盘点表复印一份交给仓库经理存档,并将原件给到指定的复盘人进行复盘;初盘时如发现该货架物料不在所负责的盘点表中,但是属于该货架物料,同样需要进行盘点,并对应记录在“盘点表”的相应栏中;特殊区域内无储位标示物料、未进行归位物料的物料盘点由指定人员进行;初盘完成后需要检查是否所有箱装物料都有进行盘点,和箱上的盘点卡是否有表示已记录盘点数据的盘点标记;复盘复盘注意事项复盘时需要重点查找以下错误原因:物料储位错误,物料标示SKU错误,物料混装等;复盘有问题的需要找到初盘人进行数量确认;复盘作业流程复盘人对“初盘盘点表“进行分析,快速作出盘点对策,按照先盘点差异大后盘点差异小、再抽查无差异物料的方法进行复盘工作;复盘可安排在初盘结束后进行,且可根据情况在复盘结束后再安排一次复盘;复盘时根据初盘的作业方法和流程对异常数据物料进行再一次点数盘点,如确定初盘盘点数量正确时,则“盘点表”的“复盘数量”不用填写数量;如确定初盘盘点数量错误时,则在“盘点表”的“复盘数量”填写正确数量;初盘所有差异数据都需要经过复盘盘点;复盘时需要重点查找以下错误原因:物料储位错误,物料标示SKU错误,物料混装等;复盘完成后,与初盘数据有差异的需要找初盘人予以当面核对,核对完成后,将正确的数量填写在“盘点表”的“复盘数量”栏,如以前已经填写,则予以修改;复盘人与初盘人核对数量后,需要将初盘人盘点错误的次数记录在“盘点表”的“初盘错误次数”中;复盘人不需要找出物料盘点数据差异的原因,如果很清楚确定没有错误可以将错误原因写在盘点表备注栏中;复盘时需要查核是否所有的箱装物料全部盘点完成及是否有做盘点标记;复盘人完成所有流程后,在“盘点表”上签字并将“盘点表”给到相应“查核人”;查核查核注意事项查核最主要的是最终确定物料差异,和差异原因;查核对于问题很大的,也不要光凭经验和主观判断,需要找初盘人或复盘人确定;查核作业流程查核人对复盘后的盘点表数据进行分析,以确定查核重点、方向、范围等,按照先盘点数据差异大后盘点数据差异小的方法进行查核工作;查核可安排在初盘或复盘过程中或结束之后;查核人根据初盘、复盘的盘点方法对物料异常进行查核,将正确的查核数据填写在“盘点表”上的“查核数量”栏中;确定最终的物料盘点差异后需要进一步找出错误原因并写在“盘点表”的相应位置;按以上流程完成查核工作,将复盘的错误次数记录在“盘点表”中;查核人完成查核工作后在“盘点表”上签字并将“盘点表”交给仓库经理,由仓库经理安排“盘点数据录入员”进行数据录入工作;稽核稽核注意事项仓库指定人员需要积极配合稽核工作;稽核人”盘点的最终数据需要“稽核人”和仓库“查核人”签字确认方为有效;稽核作业流程稽核作业分仓库稽核和财务行政稽核,操作流程基本相同;稽核人员用仓库事先作好的电子档的盘点表根据随机抽查或重点抽查的原则筛选制作出一份“稽核盘点表”;稽核根据需要在仓库进行初盘、复盘、查核的过程中或结束之后进行稽核具体时间参照“仓库盘点计划”;稽核人员可先自行抽查盘点,合理安排时间,在自行盘点完成后,要求仓库安排人员一般为查核人配合进行库存数据核对工作;每一项核对完成无误后在“稽核盘点表”的“稽核数量”栏填写正确数据;稽核人员和仓库人员核对完成库存数据的确认工作以后,在“稽核盘点表”的相应位置上签名,并复印一份给到仓库查核人员,有查核人负责查核;查核人确认完成后和稽核人一起在“稽核盘点表”上签名;如配合稽核人员抽查的是查核人,则查核人可以不再复查,将稽核数据作为最终盘点数据,但数据差异需要继续寻找原因;盘点数据录入及盘点错误统计经仓库经理审核的盘点表交由仓库盘点数据录入员录入电子挡盘点表中,录入前将所有数据,包括初盘、复盘、查核、稽核的所有正确数据手工汇总在“盘点表”的“最终正确数据”中;仓库盘点录入员录入数据以“盘点表“的“最终正确数据”为准录入电子档盘点表中,并将盘点差异原因录入;录入工作应仔细认真保证无丝毫错误,录入过程发现问题应及时找相应人员解决;录入完成以后需要反复检查三遍,确定无误后将电子档“盘点表”发邮件给总经理审核,同时抄送财务部,深圳采购组,客服主管,IT部主管;最终盘点表审核仓库确认及查明盘点差异原因因我司物流系统的原因,一般经过仓库确定的最终盘点表在盘点数据库存调整之前没有足够的时间去查核,只能先将“盘点差异表”发给IT部调整再查核未查明原因的盘点差异物料;在盘点差异物料较少的情况下可以先发盘点差异表给采购,不影响采购交货的情况下,,需要全部找出原因再经过总经理审核后再调整;在盘点差异数据经过库存调整之后,仓库继续根据差异数据查核差异原因,需要保证将所有的差异原因全部找出;全部找出差异原因后查核人将电子档盘点表的差异原因更新,交仓库经理审核,仓库经理将物料金额纳入核算,最终将“盘点差异含物料和金额差异表”呈交总经理审核签字;仓库根据盘点差异情况对责任人进行考核;仓库对“盘点差异表”进行存档;财务确认在仓库盘点完成后,财务稽核人员在仓库“盘点表”的相应位置签名,并根据稽核情况注明“稽核物料抽查率”、“稽核抽查金额比率”、“稽核抽样盘点错误率”等;总经理审核完成后“盘点差异表”由财务部存档;总经理审核盘点库存数据校正总经理书面或口头同意对“盘点表”差异数据进行调整后,由IT部门根据仓库发送的电子档“盘点表”负责对差异数据进行调整;IT部门调整差异数据完成后,形成“盘点差异表”并发邮件通知财务部、深圳采购组、仓库组、客服主管、总经理;盘点总结及报告根据盘点期间的各种情况进行总结,尤其对盘点差异原因进行总结,写成“盘点总结及报告“;发送总经理审核,抄送财务部;盘点总结报告需要对以下项目进行说明:本次盘点结果、初盘情况、复盘情况、盘点差异原因分析、以后的工作改善措施等;表单盘点表稽核盘点表盘点差异表。

工厂生产仓库管理流程及制度

工厂生产仓库管理流程及制度一、仓库管理流程:1. 接收物料:a. 当物料到达工厂时,仓库管理员接收物料,并核对与订单的信息是否一致。

b. 仓库管理员验收物料的数量、质量和规格,并在系统中记录物料的入库信息。

2. 入库管理:a. 仓库管理员将物料存放在指定的库位上,并确保每个库位上都有相应的标识和标签。

b. 仓库管理员在系统中更新库存数量,并记录物料的入库时间和有效期。

3. 订单拣货:a. 当有订单需要发货时,仓库管理员根据订单的要求,从相应的库位上拣取物料。

b. 仓库管理员检查拣货的物料是否准确,并在系统中记录拣货的数量。

4. 出库管理:a. 仓库管理员将拣货完成的物料进行包装,并安排发货。

b. 仓库管理员在系统中更新库存数量,并记录物料的出库时间和目的地。

5. 库存管理:a. 仓库管理员定期盘点库存,并与系统中的库存数量进行对比。

b. 仓库管理员根据盘点结果,调整库存数量,并记录盘点的时间和差异。

6. 废旧物资处理:a. 仓库管理员定期检查仓库中的废旧物资,并进行分类和处理。

b. 废旧物资可以进行回收利用,或者按照工厂的规定进行安全处理。

二、仓库管理制度:1. 入库管理制度:a. 对于每批入库的物料,必须进行验收并记录相关信息。

b. 入库时,需按照规定的库位存放,并标识清楚。

2. 出库管理制度:a. 出库必须按照订单要求,并在系统中记录相关信息。

b. 出库时,需确认物料的数量和质量,避免错误发货。

3. 库存管理制度:a. 定期盘点库存,并及时更新系统中的库存信息。

b. 对于库存的差异,需进行调查和核实,确保数据准确性。

4. 废旧物资处理制度:a. 废旧物资必须按照相关规定进行分类和处理。

b. 废旧物资处理需符合环保要求,避免对环境造成污染。

5. 安全措施制度:a. 仓库内禁止抽烟和使用明火,确保仓库的安全。

b. 仓库管理员需经过相关的安全培训,并严格执行安全操作规程。

6. 数据管理制度:a. 仓库管理员必须保障系统中的数据准确性和完整性。

电子厂区仓库管理制度及流程

一、目的为了确保电子厂区仓库的物资安全、高效、有序地运转,提高仓库管理水平和员工工作效率,特制定本制度及流程。

二、适用范围本制度及流程适用于电子厂区仓库的所有工作人员。

三、职责1. 仓库主管:负责仓库的全面管理,包括物资的采购、入库、出库、盘点、维护等,协调部门间的工作,执行上级下达的任务,培训员工,提高工作效率。

2. 单证员:负责收料、送报检单,单据数量录入和录退,单据的及时审核传递保存。

3. 仓管员:负责核对实物与入库单上的品号、规格、数量、单号是否一致,及时上架归类,做好储存及防护工作。

有误及时查找原因,上报处理。

4. 仓库装卸工:负责货物的装卸、搬运、包装等工作。

5. IQC:负责对原材料的检验、不良品处置方式的确定和报废品的处置工作。

四、仓储管理规定1. 原材料收货及入库:严格按照“外协送货单入库”的流程进行作业。

供应商将外协送货单交收料人员,由收料人员安排供应商将来料放在指定的收货区/待检区内,做好防护措施。

2. 物资分类摆放:按物品的性质、用途进行分类摆放,并贴上相应的标签,归类整洁有序。

3. 进货验收:对进库物资进行严格验收,确保物资质量符合要求。

4. 仓库盘点:每月进行一次盘点,确保帐物相符。

5. 领用制度:严格执行领物制度,领用物品必须有领用人签字、部门领导审核方可领用,并有相应的出仓记录和库存结余记录。

6. 物资报废:对固定资产报损报废必须向固定资产专管员上报,由专管员向园领导汇报,经园领导核实批准,并到上级主管部门办理相关手续后方可处理并销帐。

五、先进先出原则1. 物料摆放:先到物料摆放在外层;后到物料摆放内层,堆垛时,要将新到的物料放在下层,以便先发旧料。

2. 发料事项:仓管员发料前需认真查看检验合格证的日期,不得将没有合格证或不良品发出,保证先发旧料。

3. 标示明确:将旧料标示发料区”,优先发料。

六、6S管理1. 标示准确,明显。

2. 5S要做好:整理、整顿、清扫、清洁、素养。

富士康仓库管理流程

富士康仓库管理流程一、物料入库流程1.接货确认:仓库工作人员在接收物料前需核对到货单与预期批次、数量、质量是否一致,并检查物料是否有损坏。

2.入库登记:接货确认无误后,仓库工作人员将物料信息输入电脑系统,并将物料存放在指定区域。

4.库存更新:入库操作完成后,仓库工作人员及时更新库存信息,并生成库存报告。

二、物料出库流程1.出库申请:生产部门或其他相关部门根据物料需求,向仓库提出出库申请,并明确物料种类、数量和用途。

3.拣货操作:仓库工作人员根据出库申请单,到指定货架上进行拣货,并核对实际拣出物料的种类和数量是否与出库单一致。

4.出库登记:拣货完成后,仓库工作人员将实际出库的物料信息输入电脑系统,并将物料交付给申请部门。

5.库存更新:出库操作完成后,仓库工作人员及时更新库存信息,并生成库存报告。

三、库存管理流程1.盘点准备:定期或不定期进行库存盘点前,仓库工作人员需准备好盘点表格和盘点工具,并通知相关人员参与盘点。

2.实际盘点:盘点当天,仓库工作人员与相关人员一起对仓库中的物料进行实地盘点,并记录实际库存数量。

3.盘点核对:仓库工作人员将实际盘点结果与电脑系统中的库存信息进行核对,确保数据的准确性。

4.盘点报告:盘点完成后,仓库工作人员生成库存盘点报告,并将盘点结果报告给上级主管。

四、数据统计和分析1.数据收集:仓库管理人员定期收集和整理仓库的各项数据,包括入库、出库、库存数量、库存周转率等。

2.数据分析:仓库管理人员通过对收集到的数据进行分析,评估仓库的运作效率,并及时提出改进措施。

3.绩效评估:根据数据统计和分析结果,仓库管理人员对仓库员工的工作绩效进行评估,并给予奖励或改进指导。

以上就是富士康仓库管理流程的主要内容,通过规范的流程操作,可以提高仓库管理的效率和准确性,为企业建立高效的物流供应链体系提供了保障。

富士康工厂仓库管理制度

富士康工厂仓库管理制度随着经济和工业的发展,仓库管理的重要性越来越受到重视。

特别是对于大型制造企业来说,仓库管理可以帮助企业降低成本,提高效率,保证产品的品质和安全。

本文将介绍富士康工厂的仓库管理制度,这个制度是基于企业实践总结和行业标准制定的,旨在提高仓库管理的水平,保证生产运营的顺畅。

一、仓库管理的目的仓库是企业的储存和调配中心,同时也是生产和销售的重要环节。

富士康工厂的仓库管理的主要目的是:1.确保货物的安全性和保障库存的稳定性;2.提高库存周转率和减少库存积压;3.实现仓储资源的优化配置,降低库房管理成本;4.提高仓库管理的效率和精度,减少人员误操作。

二、仓库管理制度的组成和实施1. 仓库组织架构仓库的组织结构对于管理制度的建立和实施非常重要。

富士康工厂的仓库组织架构主要分为四个级别:1.仓库总监;2.仓库经理;3.仓库主管;4.仓库管理员。

每个级别的职责和权限都明确规定。

仓库总监是仓库管理的最高领导,负责仓库的总体规划和管理。

仓库经理是仓库总监的专职助手,负责具体的仓库运营管理和人员安排。

仓库主管是仓库经理的直接下属,负责仓库的日常管理和监督。

仓库管理员是仓库主管的下属,主要负责仓库物品的入库、出库和存放。

2. 仓库管理流程富士康工厂的仓库管理流程主要分为以下几个环节:1.入库管理:包括货物验收、签收、入库(按照服务平台要求进行信息录入)、质量检验等环节;2.出库管理:包括货物领取、捡料、发货和送货等环节;3.库存盘点:包括定期盘点和随机盘点两种方式;4.废弃物的处理:包括寻找废弃物、识别废弃物和处理废弃物等环节;5.物品的调拨与移动:包括物品在仓库内的调拨,以及物品的移动、整理和仓库布局的优化。

3. 仓库管理制度富士康工厂的仓库管理制度主要包括以下方面:1.品质控制制度:确保入库物品的合格性,减少退货率和客户投诉率;2.入库管理制度:确保入库物品的信息录入准确无误;3.库存管理制度:确保库存数量和质量的准确掌握;4.物品移动管理制度:确保物品在仓库内的调动和布局的合理性;5.废弃物处理制度:确保废弃物的识别和处理的有效性。

工厂生产仓库管理流程及制度模版

工厂生产仓库管理流程及制度模版一、仓库管理流程1. 订单接收与确认(1)销售部门接收客户订单,并将订单信息录入系统。

(2)仓库管理人员根据订单信息确认商品类型、数量、交付时间等要求,并与销售部门进行确认。

2. 商品采购与入库(1)采购部门根据销售订单信息进行商品采购,与供应商进行协商并确定交付时间。

(2)采购部门将采购订单信息录入系统,并与仓库管理人员进行沟通,确认商品到货时间。

(3)仓库管理人员根据采购订单信息准备接收商品,验收并入库。

3. 商品出库与配送(1)销售部门根据客户订单信息确认商品出库时间,并将出库信息录入系统。

(2)仓库管理人员根据出库信息进行商品拣货、打包,并准备配送。

(3)仓库管理人员与物流部门协调配送事宜,确保商品按时送达客户。

4. 库存管理与盘点(1)仓库管理人员定期进行库存盘点,核对系统库存与实际库存是否一致。

(2)如发现库存异常,立即通知采购部门或销售部门进行处理。

5. 货物退货与退款(1)客户若发现商品有质量问题或需退货,向销售部门提出退货申请。

(2)销售部门与仓库管理人员协商并确认退货事宜,并将退货信息录入系统。

(3)仓库管理人员收回退货商品,并通知财务部门进行退款。

二、仓库管理制度模板1. 仓库管理职责与权限(1)仓库管理员负责仓库日常管理工作,包括接收货物、入库、出库、仓库货架整理、库存盘点等。

(2)仓库管理员需遵守仓库操作规范,妥善保管仓库内的货物,并确保货物安全与完整。

(3)仓库管理员有权对货物进行验收、拣货、打包等操作,并记录相关信息。

2. 仓库货物分类与标识(1)仓库货物应按照类型、规格、批次等进行分类存放,并使用标识牌进行标记,方便查找与管理。

(2)货物标识牌应包含货物名称、数量、供应商、生产日期等信息,并放置在货物容器或货架上。

3. 货物接收与入库(1)仓库管理员应及时接收来自采购部门的采购订单,并核对货物是否符合订单要求。

(2)货物验收合格后,仓库管理员应及时录入系统,并完成入库操作。

仓管的工作流程简写

仓管的工作流程简写

仓管(仓库管理员)的工作流程简写可以概括为以下几个主要环节:

1. 货物入库:收货、验货、核对单据与实物数量和规格,确保无误后进行记录,并在库存系统中录入更新。

2. 入库登记:将货物信息详细登记到入库台账或电脑管理系统中,包括但不限于货品名称、规格型号、数量、批次、供应商信息及入库日期等。

3. 货物存储:按照货物类别、特性、先进先出原则进行合理摆放,确保仓库内货物安全有序存放。

4. 日常盘点:定期或不定期对仓库内的存货进行清点,确保账实相符,及时发现并处理盘盈、盘亏问题。

5. 货物出库:根据出库单或订单要求,准确找到对应货物,再次核对无误后安排发货或提取。

6. 出库记录:完成出库操作后,及时更新库存数据,做好出库台账记录,并生成相关单据。

7. 库存预警:监控库存量,对即将缺货或者积压过多的物品提前预警,以便采取补货或促销措施。

8. 仓库维护:保持仓库环境整洁,定期检查物资状况及储存条件,执行防火、防潮、防损等安全管理措施。

9. 报表制作与上报:定期汇总各类库存数据,编制库存报表提交给相关部门及上级领导审阅。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

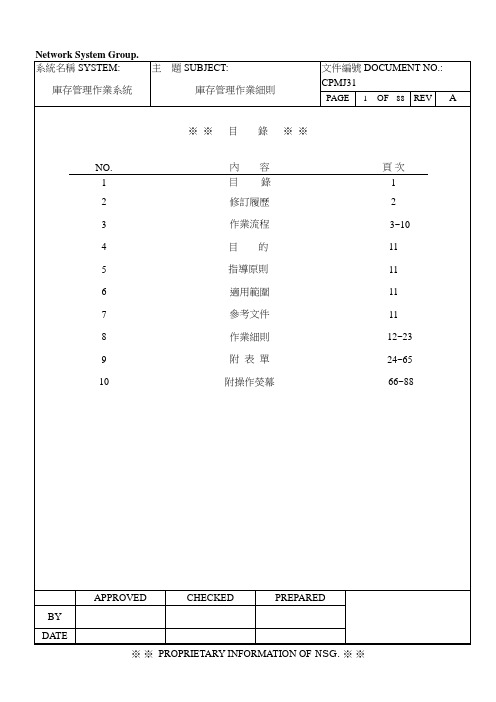

富士康(太原)科技工業園

ECN:

系統名稱:

運籌物流管理系統

文件名稱:

倉庫管理作業程序

文件編號:

TYT06

頁次

3OF4

版次

1

為便於取料及倉儲管理﹐倉庫管理人員應依儲位標示原則﹐標示於儲位上方。

6.3搬運﹐儲存﹐防護:

所有物料之搬運﹐儲存﹐防護作業都必須按照相應的要求作業﹐避免產生異常或損失。詳細作業參見各事業處搬運﹐儲存﹐防護作業規範。

6.5.3消耗品物料發料:

A.物料:

A-1

除文具用品及低值性勞保用品外﹐所有物料都需開立《領料單》倉庫依據《領料單》辦理出庫作業。物料倉管理人員以《領料單》之編號作為出庫憑證﹐並及時將《領料單》在Tiptop系統中作庫存過帳作業。

4.1.6做好盤點﹐掌控庫存﹐及時反饋庫存異常。確保各方需求。

4.1.7相關資料存檔及傳遞﹐公布。

4.2檢驗單位:

4.2.1負責管制性原物料入庫前之品檢作業。

4.2.2負責庫存品之重驗作業

4.3非管制性物料申請單位

負責非管制性物料的申請及入庫前之品檢作業。

4.4生產單位

4.4.1適時適量地領用生產所需的物料﹐確保所需的物料及單據正確無誤。

6.1.2來料檢驗:

A.進料檢驗單位根據通知對來料進行檢驗﹐若檢驗合格依檢驗結果進行合格標示。

B.若檢驗結果為不合格時﹐則做好不合格品的標示(一般性非管制性物料除外)﹐並存放於不合格品區。並依《進料品質異常處理作業程序》進行相關作業。

6.1.3來料入庫:

A.管制性原物料經檢驗合格後由倉管辦理入庫作業。倉管在入庫時﹐應確認是否有檢驗合格標示

B-2.部分化學品需根據儲存要求﹐采取特別的防護措施﹐如低溫﹐干燥﹐隔氧環境等。

C.其它有特殊儲存要求的物料﹐依據相關標准要求﹐存放于合適的環境中。(如﹐恆溫恒濕環境)﹐有的電子類產品還需要做好靜電防護等。

D.易燃﹐易爆﹐劇毒等特殊物料應設置專門的儲存區﹐有相應的安全防護措施。

6.2.3儲存標示:

富士康(太原)科技工業園

ECN:

系統名稱:

運籌物流管理系統

文件名稱:

倉庫管理作業程序

文件編號:

TYT06

頁次

1OF4

版次

1

1.概述:

規範倉庫管理作業流程。對原物料、半成品、成品、廢料等各類物料進行儲存﹐標示﹐廢料之處理狀況予以管 理,確保其料帳一致、流程統一,出入有憑證。以維持物料在物流﹐儲存﹐交貨的品質水準。保証部分管制性物料之先進先出,適時適量地提供所需的物料。

C.生產制程半成品/成品入庫,來料入庫時,由倉管根據產品包裝規範,確認包裝,標示是否與實物相符,無誤時,做入庫登記,並在Tiptop系統中過賬.

6.2儲存作業

6.2.1儲存區域:依據物料的特性﹐儲存于相應的倉庫和區域﹐并做好隔離和標示。

6.2.2儲存條件:

所有物品必須擺放於規定的區域內﹐並整齊有序穩固的擺放在相應的儲位、貨架或地面上。A.一般物料儲存條件:

2.範圍:

富士康(太原)科技工業園倉儲管理作業均屬之。

3.參考文件:

3.1《倉庫管理作業規範》

3.2《成品倉庫管理作業規範》

3.3《倉儲先進先出管制作業系統》

3.4《進貨待驗倉管制作業系統》

3.5《生產制程半成品倉管制作業系統》

3.6《費用性物料驗收出入庫管制作業系統》

3.7《制程報廢管制作業規范》

A-1.一般情況下﹐物料儲存在常溫、常壓的自然環境中﹐且通風度良好﹐消防設施齊全。

A-

2.擺放在貨架或棧板上物料數量﹐體積﹐重量視貨架棧板樓層及地面承載能力而定﹐以免發生危險。

A-3.擺放在貨架上物料應防止滾動滑落傾發生意外。

B.特殊物料儲存條件:

B-1.不能將化學品儲存放置於過熱﹐過冷或溫度變化太大的地方。

4.4.2遵照其包裝規范做好入庫前的包裝防護作業﹐確保運送過程中的品質。

核准

審核

制訂

制訂單位

※本文件之著作權及營業秘密內容屬於太原科技園,非經公司准許不得翻印※

富士康(太原)科技工業園

ECN:

系統名稱:

運籌物流管理系統

文件名稱:

倉庫管理作業程序

文件編號:

TYT06

頁次

2OF4

版次

1

5.作業流程:

5.1《原物料出入庫管理作業流程圖》(附圖一)

(一般非管制性物料除外)、包裝是否符合要求、入庫單數量是否與實物相符﹐若相符則辦理入庫﹐並做好相關入庫記錄。與入庫人員確認總入庫數後倉管結單作帳﹐單據分發並存檔。否則拒絕入庫。

B.其他一般性非管制性物料入庫﹐由倉庫管理員驗收或通知使用單位派人員驗收。一般性非管制性物料的不良品由采購人員直接與廠商協商處理。

A.進貨驗收單

B.領料單

C.發料單

D.退料單

E.調撥單

F.報廢單

G.請購驗收單

H.入庫單

J.銷貨明細表

6.5出庫作業:

6.5.1倉管員確認發料單據的正確性﹐若單據有錯可要求領料人員重開並拒絕發料﹐若單據正確﹐給領料員發料。倉管發料時應做到先進先出。

6.5.2領料員與倉管共同確認發料實物﹐領料員與倉管員共同確認發料量後倉管員結單作帳。

5.2《廢料管理作業流程圖》(附圖二)

6.作業內容

6.1入庫作業

6.1.1來料確認:

來料入庫前﹐由倉管根據《送貨單》﹐《P/O單》﹐《到貨通知單》﹐《請購驗收單》點收其數量﹐確認是否與實物一致(部分來料還需要有廠商的出貨檢驗報告)﹐確認無誤﹐簽收。在Tiptop系統中產生《進貨驗收單》並知會相關單位進行品質驗證作業。如果有差異﹐倉管有權拒收﹐并通知采購單位處理。詳細作業內容請參照相關進料檢驗作業規範。

6.4料帳管理:

6.4.1

為掌握物料之庫存量,凡有料號之原物料應都能在Tiptop庫存系統中進行進耗存作業﹐物料之進出狀 況應直接從Tiptop庫存系統中進行。以Tiptop庫存系統為盤點之依據﹐並將每天物料進出狀況登錄於物料出入庫登記表上。

6.4.2物料出入庫應有憑證,並登錄Tiptop庫存系統上﹐出入庫憑證包括:

3.8《進料異常待處理倉管制作業系統》

4.職責:

4.1倉管單位:

4.1.1確保倉管人員能夠了解倉庫管理作業辦法及相關作業流程并且確實執行。

4.1.2負責各類物料出入有帳,確保料帳相符。

4.1.3以先進先出原則,確保庫存物料的時效性及品質。

4.1.4作好物料的儲位劃分標示,出入無誤。

4.1.5合理利用倉儲空間﹐做好儲位規劃。物料正確放置至相應的儲位﹐做好庫存安全。