价值流程图消除7大浪费

价值流程图

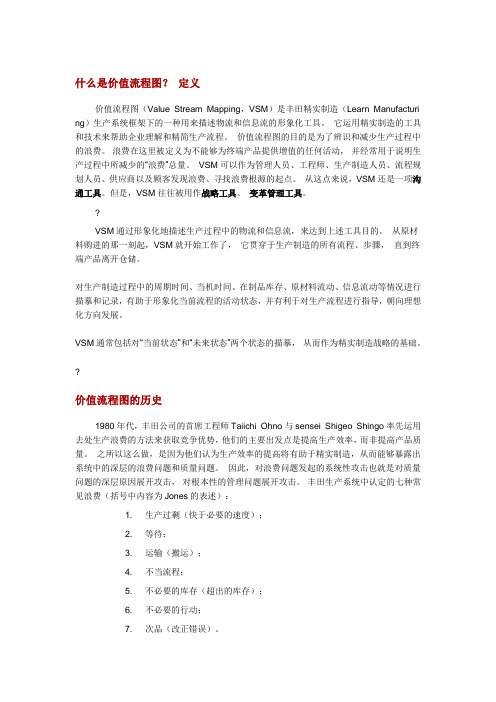

=22 CT = 117s 节拍时间:10S 等待3天 可用时间:11H Quality 97% 360只/H 3天 确定精益生产改善机会 38天 制造时间=23.08+13+42+3+38=119.08天 I 等待31天

IQC检验

CT = 1243s 节拍时间:12S 等待13天 可用时间:11H Quality 90% 300只/H 13天

.

定拍生产循环

出货

裁剪

= 6 7天库存 CT =148s 节拍时间:12S 可用时间:22H Quality98%

=78

=52 CT = 1064s 节拍时间:12S 可用时间:11H Quality95 %

=26 CT = 117s 节拍时间:12S 可用时间:11H Quality 97%

FIFO

注意!

产品多样性可能成为限制性因素

23

形成愿景

我们想让它成为何种工厂? 什么可以确保客户满意? 我们想得到客户何种评价? 我们的愿景和组织商业目标是否一致?

24

在现状图上标注改进点

确定合理的排期点

明确系统中哪个点是节拍时间最长的,并将其单

独列出 确定哪些工序可以合并进单元(创造生产流)

30

项目完成了?

当未来形态成为现实,它就成为现在形态 现在我们只是站在持续改善提高旅程的起点 为完美而努力!

31

什么是精益生产-三个层次

32

什么是精益生产-价值流层五个原则

Value 价值

Perfect 完美

站在客户 的立场上

Value Stream 价值流

在价值流图绘出从左至右的时间轴,按事件先

后顺序标出

VSM基础知识-八大浪费

否适当; 是否确实了解客户的

需求.

案例---改善前:用性能好的液体胶

案例---改善后:用性能稍差的片胶

改善后流程:

改 善 效 果

七﹑动作浪费

(一) 浪费的定义:

•动作三不 不摇头

作业中动作上的不合理导致的时间浪费。 不转身

(二) 12种动作浪费:

不插秧

空闲停顿交替拿,弯腰伸背转身大; 作业重复无 节奏,搬运寻找配合差。

(三)产生原因与消除:

現象

產生原因

消除方向

大

動作設計不合理

詳細作業標準

作業重復

作業未到位或調整

防錯/防呆設計

作業無節驟 新老員工作業熟練度有差異 建立新員工上崗對應辦法

搬運 作業員從流水線上拿產品的動作 按標準作業范圍設計作業

尋找 物料混放不惟一或較小,位置不清

定位,定量,定姿

配合差

作業員動作不協調

没有“实时”生效,就是浪费;

* 什么是附加价值?

1.改变形状: 物理变化

客户愿意付钱的作业内容.

•产生附加价值的过程:

改变形状、性质, 组立(组合), 增加功能

2.改变性能: 化学变化

3. 组立(组合)

4.增加功能

勉強

不均勻

浪費

合適

浪费的三种形态

1.勉强: 超过能力界限的超

负荷状态; (会导致设备故障, 能 力限 度 质量低下, 人员不安全)

(三)减少库存的方法

1﹑分类管理法---根据生产计划及交货期分批购入原 材料﹐保証最低库存量﹔通用性生产物料考虑实时 生 产或实时送货的方式﹐降低库存。

2﹑JIT库存管理---广告牌管理 3﹑控制在库金额。 4﹑定期盘点。 5﹑库存警示。

什么是价值流程图

什么是价值流程图?定义价值流程图(Value Stream Mapping,VSM)是丰田精实制造(Learn Manufacturi ng)生产系统框架下的一种用来描述物流和信息流的形象化工具。

它运用精实制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项沟通工具。

但是,VSM往往被用作战略工具、变革管理工具。

?VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开仓储。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对“当前状态”和“未来状态”两个状态的描摹,从而作为精实制造战略的基础。

?价值流程图的历史1980年代,丰田公司的首席工程师Taiichi Ohno与sensei Shigeo Shingo率先运用去处生产浪费的方法来获取竞争优势,他们的主要出发点是提高生产效率,而非提高产品质量。

之所以这么做,是因为他们认为生产效率的提高将有助于精实制造,从而能够暴露出系统中的深层的浪费问题和质量问题。

因此,对浪费问题发起的系统性攻击也就是对质量问题的深层原因展开攻击,对根本性的管理问题展开攻击。

丰田生产系统中认定的七种常见浪费(括号中内容为Jones的表述):1. 生产过剩(快于必要的速度);2. 等待;3. 运输(搬运);4. 不当流程;5. 不必要的库存(超出的库存);6. 不必要的行动;7. 次品(改正错误)。

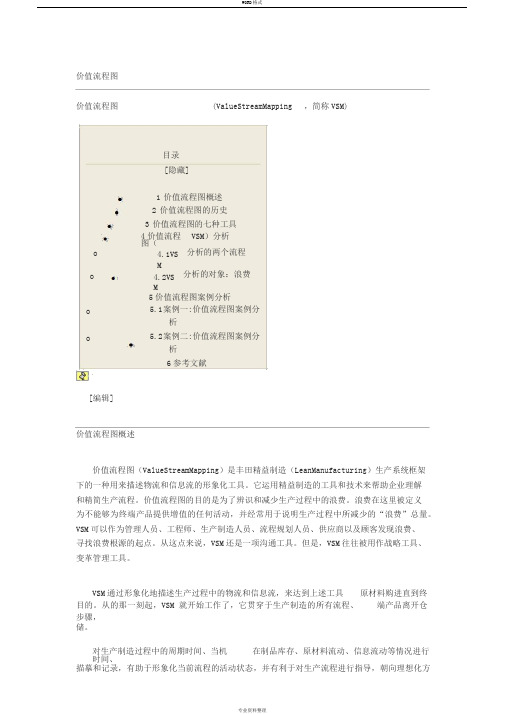

价值流程图

价值流程图价值流程图(ValueStreamMapping ,简称VSM)目录[隐藏]1价值流程图概述2价值流程图的历史3价值流程图的七种工具4价值流程图(VSM)分析o 4.1VSM分析的两个流程o 4.2VSM分析的对象:浪费5价值流程图案例分析o 5.1 案例一:价值流程图案例分析o 5.2 案例二:价值流程图案例分析6参考文献[编辑]价值流程图概述价值流程图(ValueStreamMapping)是丰田精益制造(LeanManufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具。

它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项沟通工具。

但是,VSM往往被用作战略工具、变革管理工具。

VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,原材料购进直到终端产品离开仓储。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对“当前状态”和“未来状态”两个状态的描摹,从而作为精益制造战略的基础。

价值流程图(VSM)分析的是两个流程:第一个是信息(情报)流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。

此外,实物流程中还包括产品的检验、停放等环节。

价值流中的浪费

设计并实施精益的未来价值流的准则

我们画出价值流现状图的目的就是要使当前生产状况所存在的浪费用画图和计算 的方式充分显现出来,找出原因,采取措施逐步完善。价值流图析未来状态图就 是使得当前价值流变成精益的价值流。 那么,如何设计并实施精益的未来价值流呢?这里提供7个准则并作简单解释。 准则1:按顾客节拍生产 使得生产过程的节拍与交付顾客节拍保持一致,实现准时化生产。 准则2:尽可能地实现连续流动 尽量消除和减少库存和等待,这样生产过程就可以连续进行。 准则3:在无法实现连续流动的地方采用看板拉动管理 对与节拍相差悬殊,种类繁多的过程,如冲压和焊接这样的无法流动过程,采用 看板管理。 准则4:努力使得顾客的订单只发到一个过程 保证信息的一致性。 准则5:在价值流启动过程按时间均匀分配多品种产品的生产 实现均衡生产。 准则6:在价值流启动过程通过启动一个单位的工作来实现初始拉动 这个拉动的“动力源”一定要来自顾客。 准则7:在价值流启动过程上游工序形成每天能够制造各种零件的能力 多品种、小批量的混流均衡生产,要求上游过程通过减少换型时间和生产批量 来提高对下游过程变化的反应速度,这样可以尽可能地减小库存的在制品。

基于价值流图析的精益生产研究

国企民企外企的浪费

一:国企 目前很多国企都存在着奢侈浪费的问题。关于浪费,从宏观上讲,浪费是指 资源的非预期使用、或使用和控制不当、或没有节制(控制)、或这些情况 的组合。简单的说,就是不充分利用,不珍惜,不必要地废弃资源。笔者认 为国有企业的浪费主要表现在物不能尽其用,人不能尽其才。 在可以避免的浪费中,有的国有企业里面出现的浪费可以称的上是奢侈型浪 费。比如说有的企业效益好,可能是出于攀比和享受的目的,把大量的财力 用在兴建豪华办公楼、购置豪华办公设备、添置高档汽车上面,从而导致以 前的办公楼、办公设备闲置不用。而在效益差的企业,没有钱建豪华办公楼 、装修豪华办公室、添置高档汽车,但他可以从其它方面来过上豪华生活, 比如,在公务接待上,本来中午吃个便饭就可以了,那不行,晚上还得请一 顿;本来一两个人陪同就可以了,那不行,得七八个人陪同;再比如买不起 高档小汽车,可以在小汽车内部装修上做文章,来个内部豪华装修等等。奢 华风还表现在相互攀比上,比如竞相兴、扩、改建豪华办公楼,竞相购高档 小汽车。在他们的眼里,反正都是公家的钱,不花白不花;此时不花,过期

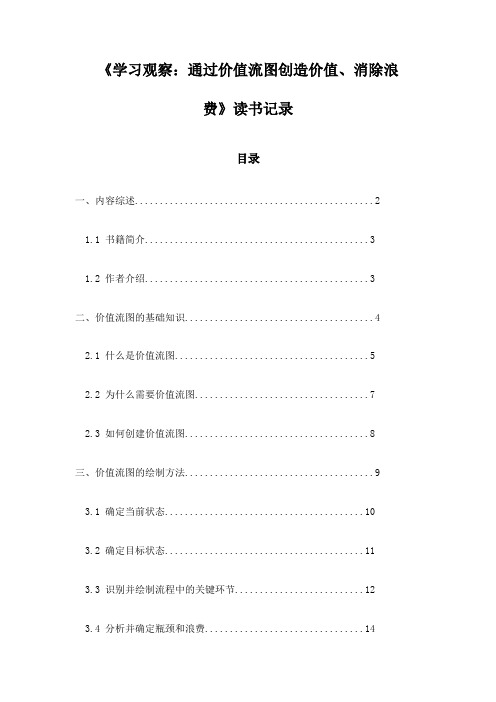

学习观察:通过价值流图创造价值、消除浪费_笔记

《学习观察:通过价值流图创造价值、消除浪费》读书记录目录一、内容综述 (2)1.1 书籍简介 (3)1.2 作者介绍 (3)二、价值流图的基础知识 (4)2.1 什么是价值流图 (5)2.2 为什么需要价值流图 (7)2.3 如何创建价值流图 (8)三、价值流图的绘制方法 (9)3.1 确定当前状态 (10)3.2 确定目标状态 (11)3.3 识别并绘制流程中的关键环节 (12)3.4 分析并确定瓶颈和浪费 (14)四、价值流图的应用 (15)4.1 如何利用价值流图改进业务流程 (16)4.2 如何利用价值流图提升产品质量 (17)4.3 如何利用价值流图降低成本 (18)五、价值流图的持续改进 (19)5.1 建立持续改进的文化 (20)5.2 如何定期进行价值流图的回顾和分析 (21)5.3 如何利用价值流图进行问题解决和决策支持 (22)六、案例分析 (23)6.1 案例一 (24)6.2 案例二 (25)七、总结与展望 (27)7.1 本书的主要观点总结 (27)7.2 对未来价值流图应用的展望 (28)一、内容综述《学习观察:通过价值流图创造价值、消除浪费》为我们揭示了精益生产的核心理念——通过精确的价值流图分析,发现并消除生产过程中的不增值环节,从而实现价值的最大化传递。

在阅读过程中,我深刻体会到了价值流图在提升生产效率、降低成本和提升产品质量方面的重要作用。

书中详细阐述了如何绘制价值流图,包括识别价值流、确定当前状态、设定目标状态以及制定实施计划等步骤。

通过绘制价值流图,我们可以清晰地看到生产过程中的各个环节,哪些是增值的,哪些是浪费的,从而有针对性地进行改进。

作者还强调了持续改进的重要性,价值流图不是一次性的活动,而是一个持续优化的过程。

只有不断地对价值流图进行分析和调整,才能确保生产过程的持续改进和价值的不断提升。

在阅读这本书的过程中,我深受启发和感动。

精益生产不仅仅是一种生产方式,更是一种思维方式。

价值流图VSM

价值流图

Prepared by Zogg Xia

What’s Lean 什么是精益生产

Philosophy Thinking Toolkit Practice Journeys Life

NOT a program Not flavor Not a campaign

F

G

H Cycl e tim e RTY o r F TT Scr ap r ate Up/Do wn t ime Star ve/Blo ck t ime EPE / Set up t ime Avai lable tim e TAKT tim e

H

J

#

_K _

_M _

FG

I

- L= 0 -

__

__

➢ Make value-creating stepEssFtaLbOlisWh Pull

➢ Let customer PULL p3roduct from you as needed

➢ Pursue PERFECTION (CermeapteoFwloewr people who add

value)

价值流程图是用铅笔和白纸作为工具,帮助你去识别和理解在整个产

品价值流中的物流和信息流然后利用精益工具,消除浪费。

1. 让所有与目标价值流有关的人对当前以及未来的状态形成共同看法。 2. 为便于交流,提供可视化图,提供共同语言。 3. 使每个人都能看到浪费的现象,从而将大家的注意力都集中到改进

生产上来。 4. 帮助你看到不仅仅是单一的过程,将物流和信息流联系起来 5. 为推进改善提供蓝图。 6. 将精益的概念和技术紧密结合起来

Blocks of Value Stream Map 价值流图的5大板块

价值流程图

价值流程图(Value Stream Mapping,简称VSM)价值流程图概述价值流程图(Value Stream Mapping)是丰田精益制造(Lean Manufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具。

它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项沟通工具。

但是,VSM往往被用作战略工具、变革管理工具。

VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开仓储。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对“当前状态”和“未来状态”两个状态的描摹,从而作为精益制造战略的基础。

价值流程图(VSM)分析的是两个流程:第一个是信息(情报)流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。

此外,实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图(VSM)分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息(情报)流程和实物流程的现状图,然后将现状图与信息(情报)和实物流程的理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

价值流程图的历史1980年代,丰田公司的首席工程师Taiichi Ohno与sensei Shigeo Shingo率先运用去除生产浪费的方法来获取竞争优势,他们的主要出发点是提高生产效率,而非提高产品质量。