五系铝合金杆生产设备连铸连轧法生产线国产化分析研究

铝合金自动生产线关键技术研发及应用示范

铝合金自动生产线关键技术研发及应用示范铝合金在现代工业生产中具有广泛的应用,其重要性不言而喻。

随着工业自动化程度的不断提高,铝合金自动生产线技术的研发和应用成为了行业发展的关键所在。

本文将结合实际案例,探讨铝合金自动生产线关键技术的研发及应用示范。

一、铝合金自动生产线的发展历程铝合金自动生产线的发展可以追溯到上世纪。

随着科技的不断进步和工业化的快速发展,传统的人工操作方式已经无法满足快速高效的生产需求。

因此,铝合金自动生产线技术的研发成为了当时工业界的热点之一。

在过去的几十年里,铝合金自动生产线技术取得了长足的进步。

从最初的简单机械操作到后来的数字化控制系统,再到如今的智能化生产线,铝合金生产技术日臻完善。

这一进步离不开相关技术人员的不懈努力和创新精神的推动。

二、铝合金自动生产线的关键技术1. 自动化控制系统自动化控制系统是铝合金自动生产线的核心技术之一。

通过PLC、传感器等设备,实现对整个生产线的智能化控制和监测,提高生产效率和产品质量。

同时,自动化控制系统还可以减少人为因素对生产过程的干扰,保证生产的稳定性和可靠性。

2. 机器人技术机器人技术在铝合金自动生产线中也起着至关重要的作用。

机器人可以完成重复性高、劳动强度大的工作,提高生产效率和生产质量。

随着机器人技术的不断发展和成熟,铝合金生产线的自动化水平得到了极大提升。

3. 数据分析与优化数据分析与优化技术可以帮助企业实时监测生产过程中的各项指标,并通过数据分析和处理,找出生产中存在的问题并进行优化调整。

在铝合金生产线中引入数据分析与优化技术,可以有效提高生产效率和产品质量,降低生产成本,实现智慧生产。

三、铝合金自动生产线的应用示范以某铝合金生产企业为例,介绍该企业在铝合金自动生产线关键技术方面的研发及应用示范。

该企业在自动化控制系统、机器人技术和数据分析与优化等方面做出了积极探索和尝试,取得了一系列成果。

该企业引入了先进的自动化控制系统,实现对生产线的智能化控制和监测。

铝合金自动生产线关键技术研发及应用示范

铝合金自动生产线关键技术研发及应用示范一、引言铝合金自动生产线是一种高效、精密的生产线设备,广泛应用于汽车制造、航空航天、电子电器等行业。

随着日益增长的市场需求,铝合金自动生产线的关键技术的研发和应用示范显得尤为重要。

本文将就铝合金自动生产线的关键技术进行探讨,并以实际示范案例加以具体说明。

二、铝合金自动生产线的关键技术1.全自动化控制技术铝合金自动生产线的控制系统采用先进的全自动化控制技术,通过PLC、SCADA等设备实现自动化生产线的动态监控和控制。

全自动化控制技术能够实现生产过程的智能化、高效化,并且提高了生产线的稳定性和可靠性。

2.智能化装备技术铝合金自动生产线的各种设备都采用了智能化的技术,例如自动送料装置、自动焊接设备、自动检测仪器等,这些装备的智能化技术能够提高生产效率、减少人力成本、并且提高产品的质量和一致性。

3.高精度加工技术铝合金自动生产线的关键设备包括数控车床、数控铣床、数控冲压机等,这些设备都采用了高精度加工技术,能够满足铝合金制品的精密加工要求,提高了产品的精度和表面质量。

4.智能化控制软件技术铝合金自动生产线的控制软件采用了智能化的技术,能够实现生产过程的实时监控、数据分析、故障诊断等功能,提高了生产过程的可视化程度和生产效率。

5.绿色环保技术铝合金自动生产线采用了绿色环保技术,例如节能型机械设备、环保型冷却液、环保型涂料等,能够降低生产对环境的影响,达到可持续发展的要求。

三、铝合金自动生产线的应用示范以某汽车制造企业为例,该企业引入了先进的铝合金自动生产线,并且成功应用于汽车车身件的生产。

通过对该企业的案例分析,可以清晰地看到铝合金自动生产线的关键技术在实际应用中的效果。

1.生产效率大幅提升铝合金自动生产线的引入,使得该企业的生产效率大幅提升,生产周期大大缩短,产品的市场响应能力明显增强。

2.成本大幅降低铝合金自动生产线的运行成本相对较低,大幅降低了企业的生产成本,提高了企业的竞争力。

铝及铝合金轧制设备分析与研究

行锯 切 、铣 面及加热 ,从而使得 工艺流程 大幅度缩 短 ;其二 , 铸扎机 ,该设备 可对 1、3、5、8四个系的铝合 金进行铸 扎 ,年

与热 轧 相 比 ,铸 扎 工 艺 的 能 耗 较 低 ,可 以 节能 30—50%左 产量 约为 2.8万 t左右 。从全球铝 及铝合金 铸扎工业 的总体 情

率的有效控制 ,并配合热处理工艺 ,能够获得各种状态的产品 ; 产过程 的稳定性也会随之提升 ,由此可大幅度降低生产成本 。

其四 ,冷轧可 生 产出比铸扎和热轧更薄的铝及铝合金产品。

2.3 冷轧与热轧设备

Abstract:Firstly,the characteristics of aluminum and aluminum alloy rolling are brief ly described,and then the current

situation of alum inum and alum inum alloy rolling equipm ent is analyzed.O n this basis,the developm ent trend and C ounterm easures of alum inum and alum inum alloy rolling equipm ent are discussed.It is hoped that this study can help to further im prove the localization of alum inum and alum inum alloy roUing equipm ent in China.

对 铝 及 铝 合 金 轧 制设 备 的发展 趋 势及 对 策 进 行 论述 。期 望 通过 本 文 的 研 究 能 够 对推 动 我 国铝 及 铝 合金 轧 制设 备 国产 化

连铸连轧法生产的铝合金焊丝表面质量及影响因素分析

2021年3月第40卷第1期内蒙古科技大学学报JournalofInnerMongoliaUniversityofScienceandTechnologyMarch,2021Vol.40,No.1连铸连轧法生产的铝合金焊丝表面质量及影响因素分析陕倩1,李振亮1,赵帆2,张志豪2(1.内蒙古科技大学材料与冶金学院,内蒙古包头 014010;2.北京科技大学新材料技术研究院材料先进制备技术教育部重点实验室,北京 100083)摘 要:采用连铸连轧法生产ER5356铝合金焊丝线坯并进行多道次拉拔,得到直径分别是Φ1 2mm和Φ1 6mm的成品ER5356铝合金焊丝,对成品焊丝的化学成分和松弛直径进行检测,并利用SEM观察焊丝的表面及内部质量 结果表明:Φ1 2mm和Φ1 6mm焊丝H含量较国内一般水平(每100g0 15~0 2cm3)高而导致焊丝内部存在气孔缺陷,焊丝松弛直径较进口焊丝小会导致焊丝的送丝效果受到影响,Φ1 2mm和Φ1 6mm焊丝Mg含量波动是焊丝力学性能不稳定的关键因素关键词:连铸连轧;铝合金;焊丝;熔体纯净度中图分类号:TG146.2 文献标识码:A文章编号:2095-2295(2021)01-0020-05 DOI:10.16559/j.cnki.2095-2295.2021.01.004 随着铝合金焊接构件在机械制造、轨道交通、船舶、军工及航空航天等领域的广泛应用,对铝及铝合金焊材需求量与日剧增[1,2] 铝合金焊丝的质量是影响焊接结构的重要因素之一 目前,国内高性能铝合金焊丝市场基本上被美国铝业公司垄断,进口焊丝主要有ER4043,ER5183,ER5356等,其中ER5356通用性好,约占销量的70%[3]目前,铝合金焊丝线坯的生产方式主要有立式连铸连轧法、半连续铸造—挤压法和水平连铸连拉法[4] 其中,连铸连轧法生产的铝合金线坯对比其他2种方法表面质量和内部质量更好 连铸连轧法制备铝合金焊丝线坯的工艺流程:配料—熔化—精炼—连续铸造(边长为40~50mm菱形截面的坯料)—热连轧(13道次)—Φ9 8mm左右的线坯[4]目前,我国生产的铝合金焊丝与进口焊丝相比,主要存在以下几个问题:①国产焊丝氢含量和氧化夹杂含量较高;②化学成分不稳定,焊丝表面质量参差不齐;③国内铝合金焊丝线坯的生产主要采用立式半连续铸造—挤压法,国外多采用连铸连轧法[5] 李国栋[6]采用半连续铸造和重力铸造法制备不同Mn含量的ER5356铝合金线坯,表明Mn元素可以改善焊接中的金属熔敷过程,从而提高焊接质量 叶於龙等[7]采用立式半连续铸造法生产了Φ1 2mm的ER4043铝合金焊丝,将其熔覆在5052铝合金板材上,表明均匀化拉拔的线坯组织均匀,力学性能稳定 SUD等[8]将添加Sc和Zr的ER5356铝合金焊丝熔覆在厚度为2 8mm的5083铝板上,研究Sc和Zr对焊接接头组织和力学性能的影响,结果表明:添加Sc和Zr可以细化晶粒,提高焊缝力学性能 但必须指出的是,上述研究都是基于半连续铸造生产的铝合金焊丝展开的研究,由于生产设备的限制,针对连铸连轧法生产的铝合金焊丝报道较少,因此有必要对连铸连轧法生产的铝合金焊丝质量进行研究,这对如何改善国产铝合金焊丝质量,获得高性能铝合金焊丝有很大的实际意义 作为填充材料的铝合金焊丝,其中用量最大的为ER5356[9],本文采用连铸连轧工艺生产ER5356基金项目:材料先进制备技术教育部重点实验室开放基金资助项目(2019-01);北京科技大学横向基金资助项目(2019109) 作者简介:陕倩(1996-),女,内蒙古科技大学硕士研究生通信作者:e mail:lzlflying@126.com收稿日期:2020-10-24陕倩,等:连铸连轧法生产的铝合金焊丝表面质量及影响因素分析铝合金焊丝的线坯,研究原材料化学成分、熔体纯净度、变形比等对铝合金焊丝表面质量的影响1 实验材料和方法本实验两种规格的ER5356焊丝直径分别是Φ12mm和Φ1 6mm,分别标记1#,2#,2种焊丝的线坯都是采用连铸连轧工艺生产 为保证焊丝表面清洁,先用丙酮清理焊丝表面油污,随后放入盛有乙醇溶液的烧杯中超声清洗5min,去除表面的有机物和其他杂质,后取出干燥后备用 在扫描电镜下观察焊丝表面和横截面的形貌表1 铝合金焊丝成分(质量分数,%)MnTiMgCrSiFeZnCuHAl国家标准0.05~0.200.06~0.204.50~5.500.05~0.200.250.400.100.10实测1#0.100.084.820.070.0380.0760.01<0.0050.257余量实测2#0.120.074.400.0970.0380.0850.0085<0.0050.392余量2 实验结果2.1 化学成分控制表1是实测ER5356焊丝化学成分,1#,2#焊丝Mg含量差距较大,1#焊丝实测Mg质量分数为4 82%,在国家标准范围内 2#焊丝实测Mg质量分数为4 40%,其Mg含量不在国家标准范围内,略低于国家标准焊丝化学成分(4 50%~5 50%),其他元素均在标准范围内2.2 熔体纯净度控制目前,国内除气的先进水平仅能达到每100g0 12~0 15cm3(一般在每100g0 15~0 2cm3),国外则可达每100g0 08~0 10cm3[10] 由表1可看出实测1#焊丝H含量为每100g0 257cm3,比国内一般水平稍高 实测2#焊丝H含量为每100g0 392cm3,则是国内一般水平的2倍图1(a)是1#焊丝的SEM表面形貌,可以看出焊丝表面存在的划痕、凹坑、毛刺等缺陷 图1(b)是图1(a)对应位置的C元素分布情况,黄色越深代表C元素分布越密集图1 1#焊丝表面SEM形貌(a)明场像;(b)面扫描 从图1(b)看出可以看出划痕、凹坑、毛刺等缺陷处C元素的富集,这可能是因为熔体洁净度不够存在不同程度的夹杂物,也有可能是拉拔模具磨损或者碎屑粘入C元素图2(a)是2#焊丝的SEM表面形貌,可以看出表面存在白色杂质,图2(b)是图2(a)对应的Al,Mg,C,O,Si,Fe等元素的分布情况从图2可看出(a)图中白色杂质处Fe,Si元素富集,由此推断图2(a)白色杂质是Fe,Si化合物,出现该杂质的原因是熔体纯净度不够图3(a)是2#焊丝的SEM横截面形貌,可以看出焊丝内部存在气孔缺陷,图3(b)是图3(a)对应的O元素分布情况12内蒙古科技大学学报2021年3月 第40卷第1期图2 2#焊丝表面SEM形貌(a)明场像;(b)面扫描 从图3可看出气孔缺陷处O元素富集,是因为熔炼过程中铝合金发生氧化,没有及时除去,一直在后续加工过程中存在,这就严重影响铝合金焊丝的质量图3 2#焊丝横截面SEM形貌(a)明场像;(b)面扫描2.3 拉拔参数控制图4(a)是1#(Φ1 2mm)焊丝的纵截面金相照片,图4(b)是2#(Φ1 6mm)焊丝的纵截面金相照片 从图中看出,1#焊丝较2#焊丝灰黑色弥散相密度更高,金相黑色程度更深这是由于1#焊丝加工变形率大,拉拔过程中拉拔力和摩擦力共同作用所致焊丝表面质量与拉拔刮削速度、压缩率和变形量都有关系拉拔刮削速度处于10~14cm/s之间,拉拔过程中焊丝表面质量较好 每2道模具之间的压缩率为17%,变形量最终为73%,在保证成品焊丝质量的同时又能够提高生产效率 加工变形率大和速率控制不适当,就会产生微裂纹等加工缺陷[11]图4(c)是1#焊丝的表面形貌SEM图,可以看出1#焊丝表面存在微裂纹 图4(d)是2#焊丝的表面形貌SEM图,可以看出2#焊丝表面裂纹相比1#较少在本试验中,1#焊丝的加工变形率是78 2%,2#焊丝的加工变形率是71 6%,1#焊丝加工变形率比2#焊丝大,微裂纹缺陷相应更多,这也与前述文献描述吻合2.4 焊丝的表面处理工艺试验中,焊丝表面光洁度不够,焊丝表面划痕、毛刺及凹坑处均伴随碳元素富集 出现这种现象的原因是ER5356铝合金焊丝采用的表面处理工艺是化学清洗再烘干,不能很好地去除焊丝表面杂质2.5 焊丝松弛直径测定经测量,1#焊丝的松弛直径是373mm,2#焊丝的松弛直径是397mm,进口ER5356铝合金焊丝的松弛直径是700mm,相比较而言,进口焊丝的松弛直径值更大,送丝更加流畅 在实际生产中利用调直辊消除焊丝应力来增加松弛直径,使焊丝在盘曲前达到平直状态 焊丝的松弛直径过小会使焊接送丝不畅导致焊接断弧,最终影响焊接质量[12]2.6 实验结果分析要获得高性能ER5356铝合金焊丝必须严格将Mg含量控制在国家标准范围内,在焊丝塑性降低较22陕倩,等:连铸连轧法生产的铝合金焊丝表面质量及影响因素分析小的基础上尽可能提高焊丝强度 Mg的含量决定焊丝和熔敷金属的强度,Mg在Al中可形成β(Mg2Al3)相,起弥散强化作用,是主要的强化元素 随着Mg含量的提高,合金强度提高而塑性下降[9]表2是3种不同Mg含量铝合金成品焊丝的力学性能图4 焊丝纵截面形貌(a),(c)1#焊丝;(b),(d)2#焊丝表2 3种铝合金成品焊丝的力学性能[13]Mg/%σ0.2/MPaσb/MPaδ/%5.07356.4410.05.64.37329.3387.24.15.75373.8442.54.8由表2看出ER5356铝合金焊丝中随着Mg含量的增加(其他元素含量一定),焊丝的抗拉强度和屈服强度也随之增加 在本研究中,1#和2#ER5356铝合金焊丝Mg含量相差较大,分别是4 82%和4 40%,且2#焊丝的含量略低于美国标准焊丝化学成分(4 50%~5 50%) 2种规格的焊丝Mg含量差距较大势必会导致焊丝强度的不稳定,无法达到高性能ER5356铝合金焊丝质量高、稳定性好的标准 这也是国产焊丝与进口焊丝质量存在差距的重要因素由表1可见,1#,2#铝合金焊丝H含量都比国内一般水平高,2#焊丝H含量是国内一般水平的2倍 由图3可见,2#焊丝横截面缺陷处O富集,是加工过程中铝合金发生氧化没有及时去除,一直在后续加工过程中存在 为得到质量优异的ER5356铝合金焊丝,应严格控制熔炼过程中的H,O含量 通过净化去除铝合金熔体中气体、杂质以及有害元素来提高合金质量和力学性能,严格控制H,O含量是获得高品质铝合金坯料的重要工序 若净化达不到标准,则会对后续拉拔留下潜在的隐患[14]除了提高铝合金熔体纯净度以外,还需要改善焊丝表面处理工艺 表3是不同的表面处理工艺的ER5356铝合金焊丝表3 不同表面处理工艺的铝合金焊丝[15]试样编号处理工艺1#未清洗2#酒精清洗+烘干3#化学清洗+烘干4#化学抛光+烘干5#机械抛光+烘干表3中ER5356铝合金焊丝是经过不同表面处理工艺后再进行H含量测试,1#焊丝H含量最高,2#焊丝H含量相较1#明显降低;3#焊丝H含量低于2#;4#和5#焊丝氢含量最低,2种焊丝氢含量差别不32内蒙古科技大学学报2021年3月 第40卷第1期大[15] 研究中,ER5356铝合金焊丝采用的表面处理工艺是化学清洗再烘干 要获得高性能5356铝合金焊丝有必要采用化学抛光再烘干或机械抛光再烘干的表面处理工艺,减少焊丝表面H含量3 结论(1)1#焊丝Mg质量分数为4 82%,2#焊丝Mg质量分数为4 40%,2种焊丝Mg含量波动是导致焊丝力学性能等不稳定的关键因素(2)1#焊丝H质量分数(每100g0 257cm3)比国内一般水平(每100g0 15~0 2cm3)稍高,而2#焊丝H质量分数(每100g0 392cm3)是国内一般水平的2倍并导致了焊丝内部存在气孔缺陷 ER5356铝合金焊丝熔体H,O,C,Fe,Si等纯净度是影响焊丝质量重要因素(3)1#焊丝松弛直径(373mm)和2#焊丝松弛直径(397mm)都明显小于进口ER5356铝合金焊丝松弛直径(700mm),由于进口焊丝的松弛直径值更佳、送丝更流畅 因此1#,2#焊丝的送丝效果将会受到影响 参考文献:[1] 路全彬,龙伟民,钟素娟,等.铝合金焊接材料制备研究现状与发展[J].焊接,2016(02):6.[2] 马良超,樊建勋,刘红伟,等.5356铝合金半连续铸锭显微组织及力学性能[J].轻合金加工技术,2014,42(10):20.[3] 黎天保,刘红伟,杨昭,等.铸造挤压法制备ER5356铝合金焊丝[J].轻合金加工技术,2011,39(09):44.[4] 卫晏华,尹志民.铁路列车车辆用大型铝合金型材焊丝的选用与生产[J].有色金属加工,2005(04):21.[5] 黄敏,刘铭,张坤,等.铝及铝合金焊丝的研究与发展现状[J].有色金属加工,2008(02):9.[6] 李国栋.半连续铸造ER5356焊丝制备及接头性能研究[D].济南:山东大学,2020.[7] 叶於龙,刘二林,刘红伟,等.铸造挤压法制备ER4043铝合金焊丝及其组织性能[J].特种铸造及有色合金,2013,33(02):174.[8] SUD,ZHANGJY,WANGB.ThemicrostructureandweldabilityinweldedjointsforAA5356aluminumalloyrafteaddingmodifiedtraceamountsofScandZr[J].JournalofManufacturingProcesses,2020,57:488.[9] 明珠,王有祁,甄立玲,等.影响铝合金MIG焊丝质量的因素分析[J].兵器材料科学与工程,2010,33(05):88.[10] 王长海,倪红军,孙宝德,等.铝熔体除氢技术的进展[J].铸造,2001(04):179.[11] 刘红伟,王法科,马冰,等.铝合金焊丝的拉拔及刮削工艺研究[J].有色金属加工,2011,40(01):36.[12] 李晓玲.铜铝合金焊丝生产应用中的研究分析[J].包钢科技,2009,35(02):12.[13] 何旭良.5xxx系铝合金焊丝的研究[D].沈阳:东北大学,2012.[14] 石宝东,潘复生,陈先华,等.铝合金熔体净化工艺的研究进展[J].材料导报,2009,23(07):45.[15] 路全彬,龙伟民,杜全斌,等.表面处理对铝合金焊丝气孔敏感性的影响[J].电焊机,2016,46(04):55.(责任编辑:师宝萍)MicrostructureandpropertyanalysisofhighperformanceER5356aluminumalloyweldingwireSHANQian1,LIZhenliang1,ZHAOFan2,ZHANGZhihao2(1.MaterialsandMetallurgySchool,InnerMongoliaUniverityofScienceandTechnology,Baotou014010,China;2.KeyLaboratoryforAdvancedMaterialsProcessingofMinistryofEducation,InstituteforAdvancedMaterialsandTechnology,UniversityofScienceandTechnologyBeijing,Beijing100083,China)Abstract:ThecontinuouscastingandrollingmethodwasusedtoproduceER5356aluminumalloyweldingwirebillets,andmultipassdrawingwasusedtoobtainthefinishedER5356weldingwireswithdiametersofΦ1 2mmandΦ1 6mm.Thechemicalcompositionandloosediameterofthefinishedweldingwireweretested,andSEMwasusedtoobservethesurfaceandinternalqualityoftheweldingwire.TheresultsshowedthattheHcontentofΦ1 2mmandΦ16mmweldingwirewashigherthanthegeneraldomesticlevel(usu ally0 15~0 2cm3/100g),whichleadtoporedefectsinsidetheweldingwire.However,theloosediameteroftheweldingwirewassmallerthanthatoftheimportedweldingwire,whichaffectedthewirefeedingeffectoftheweldingwire.ThefluctuationofMgcontentinΦ1 2mmandΦ1 6mmweldingwiresisthekeyfactorfortheunstablemechanicalpropertiesoftheweldingwire.Keywords:continuouscastingandrolling;aluminumalloy;weldingwire;meltpurity42。

铝合金电缆工艺流程及生产装备

铝合金电缆生产装备及工艺流程一、连铸连轧铝合金导体制造关键在于铝合金杆的成分均匀、质量稳定、无铸造与轧制缺陷。

为了生产出优质的铝合金杆,就要求对装备及生产工艺提出了新的要求。

连铸连轧基本工艺流程:将熔化后的铝液(也可以直接采用电解铝液)经过精炼、除气、过滤,通过中间包(浇包)进入连铸机进行连续铸造,连铸坯经过预处理后进入连轧机组轧制成圆铝杆,然后在线冷却,最后进入卷取机成卷。

1、设备组成生产线的设备组成基本都是熔化炉、保温炉、除气过滤装置,轮带式铸造机、多机架连轧机和卷取机等组成。

国产设备和进口设备的主要差异在于连铸机、连轧机和卷取机的设备结构、装机水平和自动化程度以及生产工艺等。

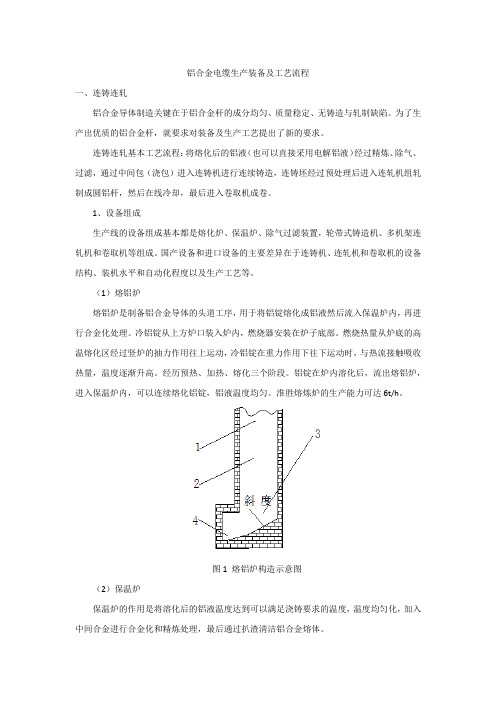

(1)熔铝炉熔铝炉是制备铝合金导体的头道工序,用于将铝锭熔化成铝液然后流入保温炉内,再进行合金化处理。

冷铝锭从上方炉口装入炉内,燃烧器安装在炉子底部。

燃烧热量从炉底的高温熔化区经过竖炉的抽力作用往上运动,冷铝锭在重力作用下往下运动时,与热流接触吸收热量,温度逐渐升高。

经历预热、加热、熔化三个阶段。

铝锭在炉内溶化后,流出熔铝炉,进入保温炉内,可以连续熔化铝锭,铝液温度均匀。

淮胜熔炼炉的生产能力可达6t/h。

图1 熔铝炉构造示意图(2)保温炉保温炉的作用是将溶化后的铝液温度达到可以满足浇铸要求的温度,温度均匀化,加入中间合金进行合金化和精炼处理,最后通过扒渣清洁铝合金熔体。

淮胜保温炉的炉型是倾动式。

倾动式保温炉在浇铸时可以倾斜炉子,倾倒铝液以保持炉内的液面高度恒定,稳定浇铸压力,获得良好的浇铸质量。

此外可以排尽炉内铝液,减少残余铝液对后一炉的影响,保证每一炉的铝液成分符合要求。

淮胜保温炉为圆形炉,圆形炉的有点在于旋转阻力最小,避免存在死角,导致铝液没有流动,导致部分合金不溶或者成分偏析;此外圆形炉也有利于扒渣过程。

铝中间合金锭溶解后,需要进行除气精炼,使废金属夹杂物浮上铝液表面,然后扒出炉外以净化铝合金熔体。

圆形炉形结构也便于燃烧器的安装,有利于组织合理的炉内气流流动,提高热交换效率,降低吨铝能耗。

研究铝合金连续铸轧数值模拟现状

研究铝合金连续铸轧数值模拟现状摘要:我国现代的铝合金业发展方向是流程短、连续自动化、节约能源以及质量好。

高性能的铝制材料被广泛应用于各行各业之中,我国市场对高性能的铝制材料需求很大。

本篇文章主要讲了铝合金在连续铸轧的过程中数值模拟方法的种类和会出现的问题,并研究了国内现在铝合金连续铸轧的现状。

关键词:铝合金;连续铸轧;数值模拟当前我国生产铝板带材坯料(Aluminum Sheet Strip Blank)的方式包括热轧(Hot-rolling)以及连续铸轧(Continuous Cast Rolling),经由热轧加工而成的产品性能好,其中热连轧(Hot Continuous Rolling)是最先进的,由于需要进行的投资成本较大,导致我国并没有铝板带坯热连轧的生产线,我国铝板带坯的生产是运用双机架热轧,运用双机架热轧技术会让产品在精度以及性能上受到局限。

但是连续铸轧与热轧相比,连续铸轧技术需要投入的资金少,且生产流程比较短,能源消耗也比较低,所以连续铸轧技术在二十世纪八十年代的中国就飞速的发展起来并变成主流的铝板带材坯料生产方式,我国能进行铸轧的合金品种非常少,所以我国的高性能铝板带材都是要进口的,就需要我国的研究人员要积极的开发先进的连续铸轧技术以及工艺,这对我国未来的发展非常重要。

1进行具体的分析我国连续铸轧工艺随着我国连续铸轧技术的快速发展,通过运用连续铸轧工艺生产出来的铝合金板带坯增加了市场竞争。

我国在进行研究铝合金连续铸轧的数值模拟上取得了非常大的进步。

目前我国现代的连续铸轧工艺已经完全可以替代传统运用铸锭热轧工艺生产出的铝带坯。

我国的连续铸轧工艺已经全面达到在铝合金生产中的自动化控制。

铝加工业的不断发展让连续铸轧的设备也在一直变得更加先进。

我国最先进的连续铸轧机降低了后道工序的压力,也节约了在生产铝箔上的投资以及能源,大大的提升了工厂的生产效率,并在竞争激烈的市场中占有着举重若轻的重要地位。

连铸连轧现状调查报告

连铸连轧现状调查报告调查背景及目的:本调查报告旨在针对连铸和连轧工艺在目前的应用中的现状进行分析和评估,以了解其在钢铁生产中的应用情况和存在的问题。

调查方法:本次调查采用了问卷调查和实地观察的方式。

我们通过发放问卷和参观了多家钢铁生产企业,与相关工作人员进行了交流和访谈,从而获取了相关的数据和信息。

调查结果:1. 连铸现状:连铸是一种常用的钢铁生产工艺,其主要优点包括工艺参数调整灵活、生产周期短、能耗相对较低等特点。

然而,在实际应用中,我们发现连铸过程中存在以下问题:- 回炉材料控制不准确,可能导致成分波动较大。

- 坯料表面质量难以满足要求,需要额外的表面处理工艺。

- 连铸机设备的更新和升级速度较慢,导致技术进步相对较慢。

2. 连轧现状:连轧是将连铸坯料经过一系列轧制工序得到规定尺寸的板带材料的工艺。

连轧工艺具有高效、节能、自动化程度高的特点,然而存在以下问题:- 连轧机硬度控制较为困难,产品硬度波动较大。

- 设备互联互通能力有限,导致生产过程中信息流不顺畅。

- 连轧工艺对轧制带材表面质量要求高,需要较多的辅助工艺进行处理。

- 产品尺寸和形位控制需要进一步改进,以满足更高的客户要求。

改进建议:针对连铸连轧工艺存在的问题,我们提出以下改进建议:- 引进先进的数据采集和分析技术,提高生产过程中的数据管理和控制能力。

- 加强设备更新和升级,提高连铸和连轧机械设备性能和生产效率。

- 提高回炉材料的控制准确性,降低成分波动对产品质量的影响。

- 加强和改进轧制带材表面处理工艺,提升产品表面质量。

- 开展轧制带材尺寸和形位控制技术的研究,满足客户不断发展的需求。

结论:连铸和连轧是目前钢铁生产中广泛应用的工艺,虽存在一些问题,但其仍然具有一定的优势和发展空间。

通过改进和优化,可以进一步提高其在钢铁生产中的应用效果,满足不断变化的市场需求。

影响连铸连轧法生产电工用铝杆质量因素分析

第 2卷 3

第 】期

丘 瑶 有 色 畲 属

S AN H GHA ON i R S ME A S IN Fg OU T L R

v口 l∞

.

No 1

2 002年 3 月

2 00 2

文章编 号 :10 2 4 20 ) 1 0 2 —0 0 5— 0 6(0 2 0 — 0 9 7

表示 可加工性 差 ,在 后道拉 制工 序和 导线 的展 放

中易产 生斯 裂。塑 性要 求 只有下 限没 有上 限。

导 电率 是电气性 能 的一 个重要指 标 。导 电率

以 国际退火 铜标准 ( C )的电阻 率 为 0 0 74 I S A 12 1

n- / 为 10 m m 0 %来 衡量 铅杆 的 电气 性 能。

影响连铸连轧法生产 电工 用铝杆质量 因素分析

於国良

( 上海 铝线 厂 ,上海 203 ) 023 摘 要 :根 据 连铸 连轧 生产 电工 级铝杆 时常见的质 量 问题 .通过 熔化 、连铸 、连轧 、收线 等

工序 ,从 化 学成 分、温度 、速度 3个方 面 ,分析 了影响 因素 和发 生原 因 .提 出了改进 措施 。 关键 词 :连铸 连 轧 ;铝 杆 ;工 艺 ;分析

但 是 s 元 素 则 不 同 ,硅 对 铝 的强 度 有 提 高 i 作用 ,但易 产生 游离状 态 的硅 ,而游 离硅有 着极 大 的脆 性 ,会使 铝强 度略有 提高 而 塑性降低 。图

1 表示 纯 铝 中添加 少 量 元 素 对 抗 拉 强 度 的影 响。

强度 过 高 会 使 得 塑 性 指 标 下 降 ,导 电 率 下 降 ,尽管 铝 杆 的抗 拉强 度太 低 时的塑性 和 导电率 指标 都很 好 ,但 还是不 合格 。铝在 用作 导 体时 的

国内首创铝杆连铸连轧机生产线大产量改造

国内首创铝杆连铸连轧机生产线大产量改造发表时间:2019-08-14T13:08:50.533Z 来源:《防护工程》2019年10期作者:邹林宏[导读] 将国产铝杆连铸连轧机生产线进行低成本改造后达到超高价进口铝杆连铸连轧机生产线的产量水平。

四川煤田地质局一四一机械厂德阳 618000 摘要:该文旨在提出国内首创铝杆连铸连轧机生产线大产量改造设计方案:将原有15机架铝杆连铸连轧机生产线的普铝杆生产产量从每小时5.2吨提高至每小时7吨以上。

将国产铝杆连铸连轧机生产线进行低成本改造后达到超高价进口铝杆连铸连轧机生产线的产量水平。

关键词:国内首创;铝杆连铸连轧机生产线;大产量改造一、国内铝杆连铸连轧机生产线国内背景目前国内电工设备行业内正在使用的铝杆连铸连轧轧机生产线有好几百条,这些国产铝杆生产线设计的生产铝杆产量基本为每小时4.2吨至5吨左右,进口的铝杆生产线主要有意大利普洛佩兹、美国南线、德国西马克等,进口的这些铝杆生产线设计的生产铝杆产量基本为每小时7吨至8吨左右,进口该类铝杆生产线的价格却是国产铝杆生产线的10倍左右,对于国内的铝杆加工企业来说价格低廉的国产铝杆生产线更受欢迎,鉴于上述状况国产铝杆生产线急需突破的是如何提高单位时间内的铝杆产量,进而让我们的国产铝杆生产线不但拥有了价格低廉的优势,而且还具备了较高铝杆生产产量的能力。

二、国内现有铝杆连铸连轧机生产线设计情况现阶段国内主流最高配置铝杆连铸连轧机生产线主要组成部件(设计产量为每小时5.2吨): 2.1、四轮式水平铸锭浇铸机:结晶铜轮尺寸主要有直径1800mm和直径1600mm,铸造的铝锭截面形状为H型梯形锭面,铸锭截面积尺寸为2400 mm2左右。

2.2、铸锭牵引机:主要对铸造的铝锭在出浇铸机引桥后的动力牵引和定位夹持作用。

2.3、铸锭滚剪机:滚剪机采用上、下配装剪刀头,剪刀头上安装铸锭剪切刀片,生产线每次生产初期由于各项因素的影响都会产生一段品质较差的铸造铝锭,滚剪机主要作用就是切除掉该段品质差的铝锭,以保证所有生产的成品铝杆为品质较高的产品。

铝合金杆(电缆)连铸连轧工序

铝合金杆(电缆)连铸连轧工序铝合金杆(电缆)连铸连轧工序铝连铸连轧是电工用铝加工的重要生产工序,主要用于将电工用铝锭加工成φ9.5大小的圆铝杆。

该工序共分为9个生产工序,由3个操作机台来完成。

连轧机的主要控制参数包括保温炉铝液温度、浇铸下浇煲铝液温度、铸锭温度、冷却水温度、冷却水压力、乳化液温度、乳化液压力、浇铸电机反馈电压、连轧电机反馈电压、连轧电机反馈电流等。

在装料工序中,电线电缆使用的电工铝纯度一般要求不低于99.70%,并符合GB/T1196—93规定。

为了防止铝单线出现裂纹倾向和单线机械强度不达标,必须使Fe含量大于Si含量,其中Fe含量和Si的比例应控制在1.3~2.0之间。

配方方面,若铝锭中Fe含量和Si含量比例达不到1.3或Fe含量小于Si含量时,在尽量少降低铝导电率的条件下为了保证铝线的强度,应对铝进行控铁处理,在铝中加入适当的铝铁合金。

若铝锭中V、Mn、Ti、Cr4种微量元素总量大于0.01%时,需加入铝硼合金。

硼在铝中可以降低V、Mn、Ti、Cr微量元素杂质对导电率的影响。

另外硼的加入可以起细化晶粒的作用。

若Si含量在0.09~0.13%时,在加料过程中加入一定的铝稀土合金,可以减少游离硅对铝组织结构的危害,提高铝杆的导电性能与机械性能。

对优质产品的化学成分应控制为:Fe<0.15%,Si<0.12%,Cu<0.01%。

杂质总和小于0.29%。

在熔化工序中,开始上料时应连续上料到炉满为止,炉膛上部空炉端不允许超过400mm,防止火焰外冲,也不允许装料过满。

采用铝稀土、铝硼和铝铁中间合金作为辅助材料加入,根据原材料和可能的配料结果以及生产实践经验,可以采用一种或几种处理方法,以保证取得最佳的技术经济效果。

设备主要技术参数包括提升小车及料斗的提升高度为8.7m,最大提升重量为500㎏,提升速度为2.5m/min。

XXX furnace)。

XXX。

The temperature of the aluminum liquid should be controlled een 720℃ and 740℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五系铝合金杆生产设备连铸连轧法生产线国产化分析研究

发表时间:2019-11-18T13:51:47.383Z 来源:《中国电业》2019年14期作者:邹林宏

[导读] 提出五系铝合金杆连铸连轧机生产线能够针对5系铝合金材料进行在线连续熔铸成坯且连续轧制成直径9.5mm五系铝合金杆。

摘要:该文旨在提出五系铝合金杆连铸连轧机生产线能够针对5系铝合金材料进行在线连续熔铸成坯且连续轧制成直径9.5mm五系铝合金杆,保证铝合金杆的质量品质较高的稳定轧制工艺

关键词:五系铝合金;连铸连轧;国产化;一四一机械厂

一、国内五系铝合金杆生产设备背景

目前国内生产五系铝合金主要采用1、连铸连轧法、2、立式半连续铸造挤压法,3、水平连铸连拉法。

第2种方法的设备投资较大、工序多、占地面积大、工模具消耗和能耗较高,而且生产过程中的几何废料也高,产品成品率相对较低,且产量较低;第3种方法工艺存在严重缺陷,成品质量较差;第1种连铸连轧法,设备投资适中,产量大、成材率高达到%90以上、质量稳定。

综上所述第1种连铸连轧法最适合生产牌号5356铝合金杆,但是该种方法只有美国南线、意大利普洛佩兹和德国西马克等少数国际大公司能够生产所需的连铸连轧生产线设备,这些年欧美国家对我国高端铝合金制造技术进行技术封锁,所以基本不愿卖该设备给我们国家的铝合金生产企业,就算卖给我们的企业,销售的价格也是敲诈式的高得离谱,基本单台售价都要上亿元,这严重制约了我国企业对5356铝合金杆的生产和研制。

二、五系铝合金杆生产设备连铸连轧法分析研究

我们需要的连铸连轧法生产设备需要达到的目标是:该种五系铝合金杆连铸连轧机生产线能够针对5系铝合金材料进行在线连续熔铸成坯且连续轧制成直径9.5mm五系铝合金杆,保证铝合金杆的质量品质较高的稳定轧制工艺。

该类五系铝合金杆连铸连轧机生产线设计方案工艺流程必须包含内容应该有以下设备组成:1、铝合金锭浇铸连续成形的浇铸机、2、用于整平校直的校直机、3、用于传送铝合金锭的牵引机、4、用于铝合金锭废料剪切的滚剪机、5、二次加热铝合金锭温度的加热炉、6、用于轧制铝合金杆的连轧机以及收杆机,7、另外还有润滑油系统和用于轧制的连轧机乳液润滑冷却系统,8、控制整套生产线联动生产的电气系统。

整套设计方案的难点和关键点分析:

第一个难点:铝合金锭浇铸连续成形的浇铸机:该设备是整套生产线轧制前H型线坯成形装置,我分析认为它的结晶器铜轮直径和结晶器铜轮用于成形铝合金锭的型腔截面积决定了整套设备轧制道次的设计、以及轧制铝合金杆的产量,最关键是它很大因素影响五系铝合金生产线能否通过后续轧机环节顺利轧制成直径9.5mm五系铝合金杆,所以重点参数设计就是围绕浇铸机结晶器上述两个内容。

第二个难点:用于轧制铝合金杆的连轧机以及收杆机:上述浇铸机定型以后,我们就需要研究用多少道次轧机进行连续轧制成直径9.5mm五系铝合金杆,我分析认为轧制道次的设计主要解决以下问题:1、首先是保证能保证质量品质的情况下轧制得出直径9.5mm的五系铝合金杆,意思就是能顺利通过轧机轧出来。

2、再就是为了满足经济效益最大化,怎么样在保证产品品质的情况下最大限度挖掘产量最大化。

生产线设计方案就需要结合上述两个问题设计出一套轧制铝合金杆的连轧机合理孔型,轧制孔型设计就决定了轧制道次设计,结合五系铝合金性能严格意义上轧制轧机道次越多,线坯温度降低得越多,五系铝合金温度越低强度越高,轧机轧制难度越大,另外定位成形杆直径为9.5mm五系铝合金杆,轧制道次数量多少决定了产量上限,设计范围内轧制道次越多产量相对较高。

第三个难点:用于轧制的连轧机乳液润滑冷却系统:上述问题全解决后,其他方面影响五系铝合金杆轧制过程的主要因素,就是轧制过程中用于冷却铝合金线坯和冷却轧机轧辊的乳化液了,乳化液会间接或者是直接和五系铝合金轧制线坯接触,乳化液的浓度和温度将直接影响五系铝合金杆的成品质量,我分析认为:实际生产的时候应该考虑将浓度在能保证正常生产的情况下越高越好,同时乳化液温度在能保证对轧机轧辊一定冷却效果的前提下越高越好。

这样就能保证在维持设备正常运转的前提下,降低外界因素对五系铝合金杆的轧制工艺的干扰。

三、五系铝合金杆生产设备连铸连轧法相关企业情况

四川煤田地质局一四一机械厂从1993年开始从事铜、铝、铝合金连铸连轧生产线设备的生产,至今已经有25年的历史,以前生产的铝合金连铸连轧设备主要是针对除开五系铝合金之外的中低强度产品,近几年来该厂鉴于国内五系铝合金连铸连轧生产线国产化空白的契机,该企业花了大量人力和财力探索该种连铸连轧生产线的研制,在2019年终于完成整套设计方案编制和设备生产图纸绘制,期待这一成果能为我国五系铝合金连铸连轧生产线国产化做出巨大贡献。

参考文献:

【1】四川煤田地质局一四一机械厂(发明人:杨正国、闫成贵、邹林宏等)、一种铝合金杆连铸连轧机:中国、ZL 2018 2 1774814.0、2019-08-06。