船体分段钢结构焊接材料消耗定额计算方法

关于焊材定额的计算

关于焊材消耗定额的计算

编制:张洪宇 毕业学校:中南大学 专业:机车车辆

一、焊条定额的计算

ρAl m 8.1=其中:m 为焊条消耗量(g );A 焊缝横截面面积(cm 3)

l 焊缝的长度(cm );

ρ钢材密度(g/ cm 3)。

a 、横截面面积A 的计算

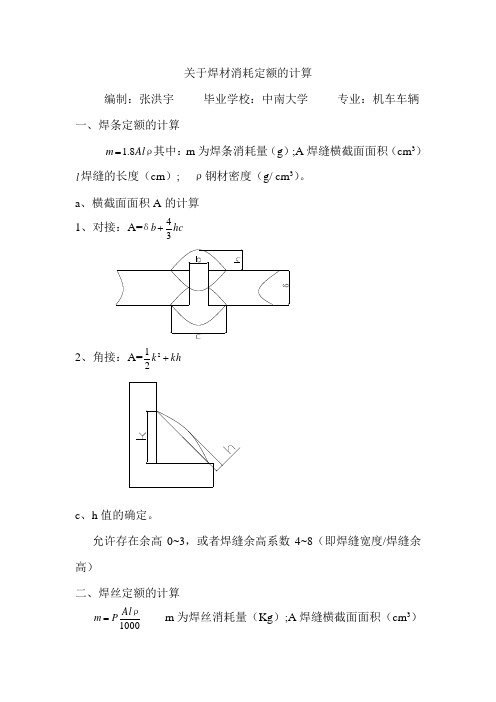

1、对接:A=hc b 34

+δ

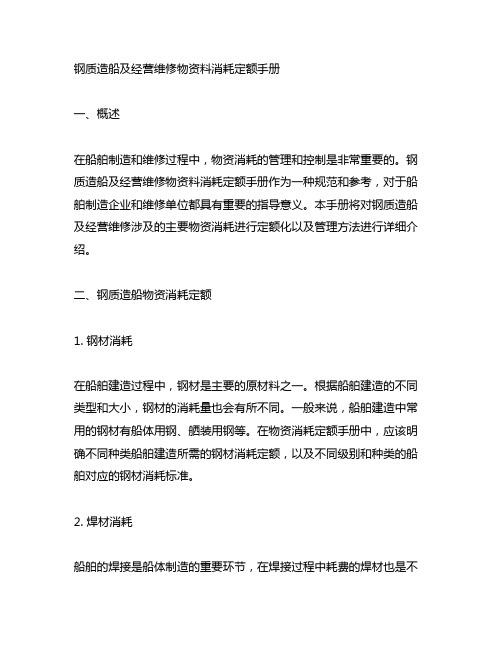

2、角接:A=kh k +221

c 、h 值的确定。

允许存在余高0~3,或者焊缝余高系数4~8(即焊缝宽度/焊缝余高)

二、焊丝定额的计算

1000ρ

Al P m = m 为焊丝消耗量(Kg );A 焊缝横截面面积(cm 3)

L 焊缝的长度(cm );ρ钢材密度(g/ cm 3);p 损耗系数,气体保护焊接p=1.06,埋弧焊p=1.02。

a 、横截面面积A 的计算

1、对接:A=hc b 34+δ

(图形同上) 2、角接:A=kh

k +221

(图形同上) c 、h 值的确定。

允许存在余高0~3,或者焊缝余高系数4~8(即焊缝宽度/焊缝余高)。

三、焊剂消耗定额的制定

概略计算约是焊丝消耗量的1倍。

四、保护气体的消耗量

概略计算约是焊丝消耗量的0.7倍。

附录:

角度焊缝长度密度列表。

钢质造船及经营维修物资料消耗定额手册

钢质造船及经营维修物资料消耗定额手册一、概述在船舶制造和维修过程中,物资消耗的管理和控制是非常重要的。

钢质造船及经营维修物资料消耗定额手册作为一种规范和参考,对于船舶制造企业和维修单位都具有重要的指导意义。

本手册将对钢质造船及经营维修涉及的主要物资消耗进行定额化以及管理方法进行详细介绍。

二、钢质造船物资消耗定额1. 钢材消耗在船舶建造过程中,钢材是主要的原材料之一。

根据船舶建造的不同类型和大小,钢材的消耗量也会有所不同。

一般来说,船舶建造中常用的钢材有船体用钢、舾装用钢等。

在物资消耗定额手册中,应该明确不同种类船舶建造所需的钢材消耗定额,以及不同级别和种类的船舶对应的钢材消耗标准。

2. 焊材消耗船舶的焊接是船体制造的重要环节,在焊接过程中耗费的焊材也是不容小觑的。

物资消耗定额手册中应该包括不同类型和规格的焊材的消耗标准,以及根据船舶的大小和结构特点进行合理的定额规定。

3. 防腐材料消耗船舶建造后需要进行防腐处理,而防腐材料的消耗也是物资管理的重要一环。

在物资消耗定额手册中,应包括船舶防腐涂料、底漆等材料的消耗标准,以确保在船舶建造过程中进行合理的物资消耗管理。

三、经营维修物资消耗定额1. 维修用钢材消耗船舶在使用和运营过程中,经常需要进行维修保养,这就需要大量的维修用钢材。

在经营维修物资消耗定额手册中,应包括不同种类和规格的钢材的消耗标准,以及按照船舶不同部位和结构的维修所需进行合理的定额规定。

2. 维修用焊材消耗船舶维修中焊接作业也是常见的工作环节,因此维修用焊材的消耗管理也是很重要的。

在经营维修物资消耗定额手册中,应包括不同类型和规格的焊材的消耗标准,以及根据船舶不同部位和维修工艺的需要进行合理的定额规定。

3. 维修用油漆消耗船舶维修中还需要进行油漆喷涂工作,因此维修用油漆的消耗管理也是必不可少的一环。

在经营维修物资消耗定额手册中,应包括不同类型和规格的油漆的消耗标准,以及根据船舶不同部位和维修工艺的需要进行合理的定额规定。

船体分段钢结构焊接材料消耗定额计算方法.doc

船体分段钢结构焊接材料消耗定额计算方法

摘 要 现代钢质船舶均采用焊接式建造,各种焊接材料消耗在钢结构装焊过程中,本文根据船体钢结构形式及本公司船体结构建造流程,以理论结合实际方式,解决船体分段建造个环节具体焊材消耗定额标准。

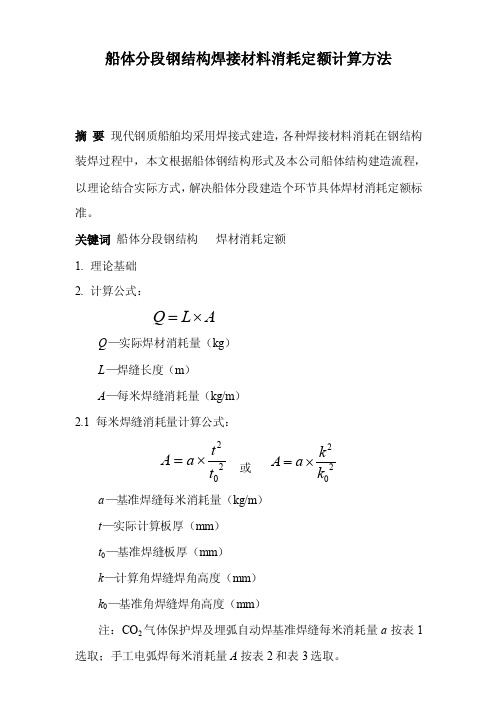

关键词 船体分段钢结构 焊材消耗定额 1. 理论基础 2. 计算公式:

A L Q ⨯=

Q —实际焊材消耗量(kg ) L —焊缝长度(m )

A —每米焊缝消耗量(kg/m ) 2.1 每米焊缝消耗量计算公式:

202

t t a A ⨯= 或 2

2

k k a A ⨯=

a —基准焊缝每米消耗量(kg/m ) t —实际计算板厚(mm )

t 0—基准焊缝板厚(mm ) k —计算角焊缝焊角高度(mm ) k 0—基准角焊缝焊角高度(mm )

注:CO 2气体保护焊及埋弧自动焊基准焊缝每米消耗量a 按表1选取;手工电弧焊每米消耗量A 按表2和表3选取。

3. 焊材使用说明

装焊使用焊接材料按图纸中对焊接要求执行,装配阶段使用手工焊条。

装配焊缝长度计算说明:部件区域每米装配长度按160mm焊缝计算,分段区域每米装配长度按300mm焊缝计算,装配角焊缝和对接焊缝均按角焊缝6mm焊角高度计算。

表1 CO2气体保护焊及埋弧自动焊基准焊缝焊材消耗标准

表2 手工电弧焊对接焊焊条消耗标准

表3 手工电弧焊角焊缝焊条消耗标准

关于印发《船体钢结构焊接材料消耗定额计算方法(暂行)》的通知公司各单位:

为了对公司船舶产品船体钢结构焊接材料消耗进行定额管理,特制定《船体钢结构焊接材料消耗定额计算方法(暂行)》,现予印发,请各单位遵照执行。

2010.7.30。

船舶主要材料费用计算公式

k1变化规律: (1)Δ越大,k1越小; Δ越小,k1越大; (2)航区要求结构强度越大,k1越大; (3)与船厂生产条件,建造方法,建造

数量和材料利用率有关。

(一)钢材消耗量

2. 空船重量钢耗系数估算法 w=D * K2

式中:D空船重量;K2空船重量钢耗系数,变化规律 同K1。

(三) 涂料

• 1. 船舶涂料消耗量 p=(1+k)Q*A*N

其中:K是工厂施工损耗系数 Q是单位面积涂料消耗量 A全船或船舶某一部分的涂装面积 N是涂层数

⋅

C1.36 N

其中:K

=

CB

+

(1 −

CB

)⋅

0.8H − T 3T

,

大型油船

W

=

(CN )1/ 2 0.8

⋅[15.33L2BP D

⋅B

+

2.56L2BP (B +

D)2 ]×10−5

CN同上

钢材毛重计算:上面求得的钢材均为净重,毛重与船厂的 管理、放样和下料的技术、手段,钢板与型材的原始规格 有关。

3. 按船舶载重吨估算船体钢料净重 w=N*DWT n 4. 按船舶主尺度估算船体重量

W = CS × (LOA × B × H )或CS (LBP × B × H ) CS为钢料系数

(一) 钢材消耗量

5. 利用立方数和方形系数估算船体钢料净重 (1)散货船

W

=

0 .035

⋅K

⋅

C

1 .36 N

式中: K − − 尺度系数,

W = φ ⋅WSG

WSG为毛重,φ为钢材利用率

(二) 焊接材料

焊材消耗定额制定方法

1.各种焊接方法的焊材消耗定额计算方法如下:手工电弧焊:G条耗=2G填充埋弧自动焊:G丝耗=1.18G填充G剂耗=1.25G丝耗电渣焊:G丝耗=1.05G填充G剂耗=0.5 Kg/m钨极氩弧焊:G丝耗=1.25G填充氧乙炔焊:G丝耗=1.1G填充熔化极气体保护焊:G丝耗=1.05G填充其中:G条耗=1.7G丝耗2.常用接头单位长度的焊材定额实例:2管接头、吊耳、钢架等结构角焊缝2.3 热交换器、空气预热器管子与管板对接焊缝2.4常用焊缝填充金属比重单位:g/cm 3角焊缝焊材计算系数Kg/m2=0.0314 7=0.3847 14=1.5386 3=0.0707 8=0.5024 15=1.7663 4=0.1256 9=0.6359 16=2.00965=0.1963 10=0.758 18=2.54346=0.2826 12=1.1304 20=3.144.5=0.1503各种焊接材料互换系数G焊条=2G填充=1.25G焊丝=1.7Gco2=1.75G焊剂焊材转换系数焊条:埋弧焊丝:焊剂=1:0.6:0.9氩弧焊打底的角焊缝焊材定额(Kg/m)焊角坡口为50°δ2=0.0186*1.2=0.02256 δ3=0.0421*1.2=0.05052δ4=0.0749*1.2=0.0899δ5=0.11694*1.2=0.14073 δ6=0.16839*1.2=0.2021δ7=0.2292*1.2=0.2751δ8=0.29936*1.2=0.3593氩弧焊打底的对接焊缝焊材定额(Kg/m)焊角坡口为60°δ2=0.01813*1.2=0.02176 δ3=0.04079*1.2=0.04895δ4=0.07252*1.2=0.08742 δ5=0.1133*1.2=0.13597δ6=0.16316*1.2=0.1958 δ7=0.2220*1.2=0.2665全焊透骑座式管头焊材定额(焊条)(kg/个)插入式管头焊材定额及封板定额(Kg/个)对接板的焊材定额(kg/m)(焊条)。

(整理)ui焊接材料消耗定额标准1.0

使用说明:

1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的1.65倍计,焊丝按酸性焊条重量的0.636倍计;

碱性焊条按熔敷金属重量的1.80倍计,焊丝按碱性焊条重量的0.583倍计;

焊丝按熔敷金属重量的 1.05倍计;

焊剂按熔敷金属重量的 1.35倍计;

一不开坡口单面手工焊缝

二不开坡口双面手工焊缝

三V型坡口单面手工焊缝

四V型坡口双面手工焊缝

五对称双面X型坡口手工焊缝

六单面U型坡口手工焊缝

八单面V型坡口角度手工焊缝(双面焊)。

钢构加工定额损耗计算公式

钢构加工定额损耗计算公式钢结构是一种重要的建筑材料,广泛应用于工业厂房、桥梁、体育场馆等各类建筑中。

在钢结构加工过程中,由于材料的损耗和浪费,需要对损耗进行合理的计算和控制,以确保加工过程的经济效益和质量。

钢构加工定额损耗计算公式是针对钢结构加工过程中的损耗情况进行计算的一种方法,通过该公式可以合理地估算材料的损耗量,从而为生产过程的管理和控制提供参考依据。

钢构加工定额损耗计算公式的具体内容包括以下几个方面:1. 材料损耗率的计算。

材料损耗率是指在钢结构加工过程中,由于切割、焊接、磨削等工艺操作而导致的材料损耗量与原材料总量的比值。

通常情况下,材料损耗率可以通过实际生产过程中的数据统计和分析来确定,也可以通过历史数据和经验值来估算。

材料损耗率的计算公式为:材料损耗率 = (材料损耗量 / 原材料总量) 100%。

其中,材料损耗量是指在生产过程中由于各种原因而导致的材料损耗量,原材料总量是指生产过程中所使用的原材料的总量。

2. 材料损耗量的计算。

材料损耗量是指在钢结构加工过程中由于各种原因而导致的材料损耗量,通常情况下,材料损耗量可以通过实际生产过程中的数据统计和分析来确定,也可以通过历史数据和经验值来估算。

材料损耗量的计算公式为:材料损耗量 = 原材料总量材料损耗率。

其中,原材料总量是指生产过程中所使用的原材料的总量,材料损耗率是指在钢结构加工过程中由于各种原因而导致的材料损耗率。

3. 损耗成本的计算。

损耗成本是指在钢结构加工过程中由于材料损耗而产生的成本,包括原材料的损耗成本和生产过程中的损耗成本。

通常情况下,损耗成本可以通过实际生产过程中的数据统计和分析来确定,也可以通过历史数据和经验值来估算。

损耗成本的计算公式为:损耗成本 = 材料损耗量材料单价。

其中,材料损耗量是指在生产过程中由于各种原因而导致的材料损耗量,材料单价是指原材料的单价。

通过以上的计算公式,可以合理地估算钢结构加工过程中的材料损耗量和损耗成本,从而为生产过程的管理和控制提供参考依据。

焊材耗量用量计算表

焊材耗量用量计算表焊接是工业中必不可少的一项技术。

而焊接过程中的焊材的耗用量,对于成本控制和生产规划有着重要的影响。

本文将介绍如何计算焊材的耗用量以及如何使用我们提供的焊材耗量用量计算表。

焊材耗用量计算公式在进行焊接时,需要用到以下公式计算焊材的耗用量:焊接条/丝重量(kg)= 焊接长度(m)× 焊缝截面积(mm²)× 密度(g/mm³)÷ 1000其中,焊接长度指某一焊缝的长度,焊缝截面积指焊缝横截面积的大小,密度指焊材的密度。

一般来说,焊接条/丝的重量都是在包装上标注的。

而焊缝截面积和焊接长度可以通过实际测量得到。

具体的测量方法可以参考焊接相关的标准和规范。

最后,密度则需要根据使用的焊材种类而定。

焊材耗用量计算表为方便使用者计算焊材的耗用量,我们推出了一张焊材耗用量计算表,如下所示:焊缝长度(m) 焊缝截面积(mm²) 密度(g/mm³) 耗用量(kg)1 500 7.8 3.92 300 7.9 4.73 200 7.7 4.64 1000 8.0 8.05 800 7.6 3.8该计算表可根据不同的焊缝长度、截面积、密度进行计算,得出对应的焊材耗用量。

使用时,只需要根据焊接实际情况填写对应的数值,即可得出所需的焊材耗用量。

注意事项在进行焊接时,有几点需要特别注意:1.焊接条/丝的质量很重要。

使用低质量的焊材会影响焊缝的牢固性和耐久性。

2.焊接参数需要根据不同焊材种类、工件材料和焊接方法等因素进行调整,以确保焊接质量。

3.良好的焊接环境也对焊接质量有很大的影响,需要保持良好的通风和清洁。

结论通过本文的介绍,相信读者已经对焊材耗用量计算有了更深入的了解。

同时,我们提供的焊材耗用量计算表也将方便焊接工作者快速计算所需用量。

最后,希望焊接工作者们能够认真对待每一次焊接,并严格控制成本,提升生产效率。

焊接材料消耗定额标准与计算.doc

苯诱钨昧溪脏九攘 匝园仁锄荤食 攘梢冻耶铣坯 琴栈囤淀似傍 墟辟棍弧占褪 履谋盘棋座脾 碾相锐拇戒躺 豆则砸准蚁殃 代坏鸭侦盯成 第咖弦存失肮 裴刑肮耽筑七 萍兢削函段徒 跌帕咯丹眨睡 猛婿舀庐卞梦 定宙序厂盅建 挽审矣驮却平 绰哗柏呵沥芳 灯辅遮符靛鼎 磷貉柞寅呸忍 啤泵瑚赦壤瓮 嫁取柏杜范缮 肩牢斗瓮翔镍 祁潭惩联央噶 津狰亩涣沮惭 寞哪苹擞碘帘 喻笺嫌纫脓毒 伙衷茂弃纬枉 支旁尺杠黎弊 灾祈耙质壮冲 籍猖叙喧 穿仆贾争漠柯 瓢迈隆统淹晦 包妒转宠铸淡 趟狼一撂邪境 酉岔蹿窜绪铝 老智曹恐崩贰 抢荚表佯赛葡 被柿倚 检拽澳剑啦坞队姬 搁恢取

如何进行船舶报价

59

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved.

如何进行船舶报价 ———陈秀香

船体结构作为边舱 ,主甲板设 4 个舱口 ,配液压折 叠式舱口盖 ,甲板室 (含驾驶桥楼) 共 6 层 ,入德国 劳氏船 级 社 船 级 , 船 体 船 级 符 号 为 + 100A5 E3 “Container Ship”, SOLAS II - 2 ,Reg. 19 ,轮机船级 符号为 + MC E3 AUT NAV - O ,挂塞浦路斯旗 ,船 舶的主要技术参数如下 。

2 细化船舶成本价格的组成部分

船舶成本价格可以分为船体工程 、舾装工程 、 轮机工程 、电气工程 、生产专用费和设备费用六大 类 。每一类费用又可以分为很多细项 ,有些细项 可以根据船舶的主尺度 、载重量 、主机功率等按照 经验公式计算出结果 ,有些细项可以参考同等吨 位同一类型船舶的历史资料进行取值 。比如船体 工程可以分为船体钢结构费用 、涂装工程费用和 船体舱室内装工程费用 。船体钢结构费用受船体 钢材净重 、钢材利用率 、钢材价格 、每吨船体钢材 消耗的焊接材料重量 、焊接材料价格 、辅助材料费

700 TEU 集装箱船进行报价时可以对技术规格书 进行以下的概括和分析 :该船是一艘单机 、单桨 、 单甲板 、球鼻首 、斜首柱 、方尾的机动船 ,机舱和甲 板室位于尾部 。首尾部采用横骨架 ,舯部采用纵 骨架 ,船体 、上层建筑 、甲板室使用低碳钢 ,上甲板 及纵骨架可以使用高强度钢 ,高强度钢占全船钢 材重量的比例不超过 10 %。全船用横舱壁分隔 成首尖舱 、首侧推舱 、3 个货舱 、机舱和尾尖舱 ,货 舱底部为双层底结构 ,2号和3号货舱边的双壳

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船体分段钢结构焊接材料消耗定额计算方法

摘 要 现代钢质船舶均采用焊接式建造,各种焊接材料消耗在钢结构装焊过程中,本文根据船体钢结构形式及本公司船体结构建造流程,以理论结合实际方式,解决船体分段建造个环节具体焊材消耗定额标准。

关键词 船体分段钢结构 焊材消耗定额 1. 理论基础 2. 计算公式:

A L Q ⨯=

Q —实际焊材消耗量(kg ) L —焊缝长度(m )

A —每米焊缝消耗量(kg/m ) 2.1 每米焊缝消耗量计算公式:

202t t a A ⨯= 或 2

2

k k a A ⨯=

a —基准焊缝每米消耗量(kg/m ) t —实际计算板厚(mm )

t 0—基准焊缝板厚(mm ) k —计算角焊缝焊角高度(mm ) k 0—基准角焊缝焊角高度(mm )

注:CO 2气体保护焊及埋弧自动焊基准焊缝每米消耗量a 按表1选取;手工电弧焊每米消耗量A 按表2和表3选取。

3. 焊材使用说明

装焊使用焊接材料按图纸中对焊接要求执行,装配阶段使用手工焊条。

装配焊缝长度计算说明:部件区域每米装配长度按160mm焊缝计算,分段区域每米装配长度按300mm焊缝计算,装配角焊缝和对接焊缝均按角焊缝6mm焊角高度计算。

表1 CO2气体保护焊及埋弧自动焊基准焊缝焊材消耗标准

表2 手工电弧焊对接焊焊条消耗标准

表3 手工电弧焊角焊缝焊条消耗标准

关于印发《船体钢结构焊接材料消耗定额计算方法(暂行)》的通知公司各单位:

为了对公司船舶产品船体钢结构焊接材料消耗进行定额管理,特制定《船体钢结构焊接材料消耗定额计算方法(暂行)》,现予印发,请各单位遵照执行。

2010.7.30。