中药颗粒剂车间厂房设计

制剂工程--制剂车间工艺设计

Q3过程热效应 Q4物料离开设备带出的热量 Q5消耗在加热设备各个部件上的热量 Q6设备向四周散失的热量

一般建议以273 k为基准温度,以液态为基准物态

4、计算方法

(1)Q1、Q4均可用下式计算(有相变化时还要加上相变热 )

Q1(Q4)=ΣGiCPi(t-t0)

(2) Q3包括:化学过程

Qr =1000 qrGA /MA

物理过程 “盖斯定律”

(3) Q5 =ΣMi Cpi (t2-t1)

t1一般情况下可取室温,如t1 =20℃,t2视具体情况而定 如传热器壁高温侧流体给热系数αn ,低温侧给热系数αi

传热终了,高温侧温度tn , 低温侧ti,则有

αn =α时 αn >>α时 αn <<α时

t2 =( tn + ti)/2 t2 = tn t2 = ti

消耗定额?消耗量?概念 p276

二、热量衡算

1、目的

在物料衡算的基础上对需加热或冷却设备进行热量计算,用以确定 加热或冷却介质的用量,以及设备所需传递的热量。

2、基础: “能量守恒定律”

热量

Q1物料带入设备热量

Q2由加热剂或冷却剂传给设备和物料的

Q1+Q2+Q3=Q4+Q5+Q6 3、基准:以统一起点t。

(10)动物房应设于僻静处,并有专用的排污与空调设施。

(11)洁净厂房周围应绿化,尽量减少厂区的露土面积,一 般 制剂厂的绿化面积在30%以上,铺植草坪,不宜种花。

(12)厂区应设消防通道,医药洁净厂房宜设置环形消防车 道。如有困难可沿厂房的两个长边设置消防车道。

上风侧

下风侧

厂前区 无菌生 产车间

非无菌 原料车间 生产车间

GMP对制药厂房设计的要求

GMP对制药厂房设计的要求1.总则制药厂房的工程设计是为药品生产能达到保障质量要求而创造合格的布局、合理的生产场所。

它是指制剂、原料药、药用辅料和直接接触药品的包装材料生产中所需的建筑物以及与工艺配套的空气调节、水处理等公用工程。

GMP要求制药企业消除混药和污染,最大限度地减少任何药品生产所包含的、通过检验最终产品不能消除的风险。

要做到符合生产流程要求并防止交叉污染和混杂(所谓混杂是指因厂房平面布局不当及管理不严,造成不合格的原料、中间体及半成品的误操作使不合格品继续加工包装出厂,或生产中遗漏任何生产程序或控制步骤),厂房的合理布局显得特别重要,在进行新厂建设或老厂改造时,必需认真地反复推敲平面布置。

2.医药工业洁净厂房洁净度等级划分药品生产微生物检查要求类别不含生药原固体料含生药原料液体制剂眼药外用药阴道创伤用药剂型口服剂片剂丸剂散剂含细菌量1000个/g或ml1000个/g 5000个/g 10000个/g 100个/ml 100个/g或ml1000个/g或ml含霉菌量100个/g或ml500个/g500个/g500个/g100个/ml不得有100个/g或ml不得检出绿脓杆菌不得检出破感冒杆菌、绿脓杆菌。

不得检出大肠杆菌含动物药或脏器药不得检出沙门菌、活螨附注药品生产洁净室(区)空气洁净度级别洁净度级别100级10 000级100 000级300 000级尘粒最大允许数/个.mμm350035000xxxxxxx5μm2000200006000051005003微生物最大允许数浮游菌/个.m-3沉降菌/个.皿1310151注:①300 000级是参考美国联邦标准干净室和干净区内氛围浮游粒子干净等级。

②氛围干净度的测试以静态条件为依据,测试方法应符合XXX《医药工业干净室和干净区悬浮粒子的测试方法》的划定。

③对于空气洁净度为100级的洁净室,室内100尘粒的计数,应进行多次采样,当其多次出现时,方可认为该测试数据是可靠的。

中药提取车间URS

中药提取车间URS1.目的:建立本URS,为中药提取车间厂房设计和验收提供依据。

2.综述:背景:根据新版GMP要求和公司规划,须异地技改一个中药提取车间,该车间将位于双流航空港,用于中药的提取生产。

车间包括中药材的前处理(包括拣选、洗药、切药、干燥和粉碎)、投料、提取、浓缩、乙醇回收精馏贮存、浸膏的冷藏、干燥、粉碎及混合等工序。

本URS中用户仅提出基本设计和建设的技术要求,并未涵盖和限制承办方具有更高的设计与建设标准和更加完善的功能、更完善的配置和性能、更高水平的控制系统。

投标方应在满足本URS的前提下提供本公司能够达到的更高的工作质量及其相关服务。

中药提取车间按照中药的提取工艺设计。

该车间的设计和建设,除应达到2010版GMP对中药提取生产线的要求外,还应能满足有关设计、安全、环保等规程、规范和强制性标准要求,特别是涉及到使用乙醇的区域房间必须为防暴墙,所有的设备、电器均需要防爆型,如提取间,乙醇的配制、储罐、精馏、回收区域,醇沉等都需要设计为防暴墙。

拟生产品种:复方青蒿安乃近片浸膏、板兰根咀嚼片浸膏、产妇安胶囊浸膏、口炎清胶囊浸膏、强力宁胶囊浸膏、风痛安胶囊浸膏、轻舒颗粒浸膏、三七止血片浸膏和银柴颗粒浸膏。

工艺流程:按工艺分为水提、水提醇沉、乙醇回流提取和挥发油提取。

具体设计到的品种按工艺分为水提工艺的品种:轻舒颗粒浸膏、复方青蒿安乃近片浸膏、风痛安胶囊浸膏、三七止血片浸膏。

挥发油提取工艺的品种:银柴颗粒浸膏(先收取挥发油后再用水提取)。

水提醇沉工艺的品种:产妇安胶囊浸膏、口炎清胶囊浸膏、三七叶总皂苷、板兰根咀嚼片浸膏。

乙醇回流提取工艺的品种:强力宁胶囊浸膏。

◇水提工艺流程:领料—洗药、干燥、切药、粉碎—配料—投料—提取分离—浓缩—为D级洁净区◇水提醇沉工艺流程:领料—洗药、干燥、切药、粉碎—配料—投料—提取分离—浓缩—醇沉—过滤—浓缩—冷藏-刮板浓缩为D级洁净区◇乙醇回流提取工艺流程:领料—配料—洗、切药、粉碎—投料—回流提取分离—回收—浓缩—为D级洁净区◇挥发油提取工艺流程:领料—洗药、干燥、切药、粉碎—配料—投料—挥发油提取-收集挥发油-再提取分离—浓缩—为D级洁净区拟设计车间的生产线要求中药提取车间只设计一条多功能提取生产线,所以以下只针对在产品工艺上有特殊要求的品种在工艺流程上对车间房间配置布局要求和操作对环境影响进行说明。

中药饮片工业的管理及饮片厂的设计

举例:车间

常见的饮片生产的一般工艺 流程

风选

煅药 冷却

原 药 材

净

洗 润切筛 干

筛

选

药 药药药 燥

药

筛选

炒炙 冷却

ቤተ መጻሕፍቲ ባይዱ

辅料

灭

分

菌

装

成 品 待

入 库

检

中药饮片生产各工序都有了雏 形的筛选,清洗,浸润,切片, 粉碎、炒药、干燥、包装等单 机,

颗粒剂

袋装中药,采用无毒真空包装

第二节

中药饮片厂的设 计

一、饮片厂的厂址建设

具备如下条件:

自然条件好;

有发展的余地;

便于合理安排;

条件便利

二、厂房、设备及技术力量设 计

1、按GMP要求设计 2、生产区与非生产区分开 3、有符合卫生要求的厕所及洗

手消毒设施 4、设备安装合理 5、防虫、防鼠设备

三、饮片车间的设计 (一)厂房建筑要求 1、上下水,明沟 2、地面、墙面 3、除尘设备 4、排风机、除湿机、防潮灯 5、车间照明配电箱与动力配电

箱分别设置 6、有毒饮片与其他饮片生产区

隔开 7、人流物流分开

(二)生产工艺 举例:工艺流程

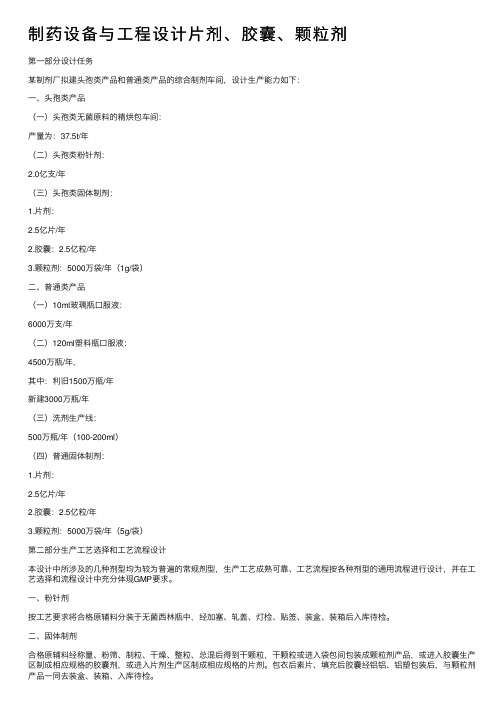

制药设备与工程设计片剂、胶囊、颗粒剂

制药设备与⼯程设计⽚剂、胶囊、颗粒剂第⼀部分设计任务某制剂⼚拟建头孢类产品和普通类产品的综合制剂车间,设计⽣产能⼒如下:⼀、头孢类产品(⼀)头孢类⽆菌原料的精烘包车间:产量为:37.5t/年(⼆)头孢类粉针剂:2.0亿⽀/年(三)头孢类固体制剂:1.⽚剂:2.5亿⽚/年2.胶囊:2.5亿粒/年3.颗粒剂:5000万袋/年(1g/袋)⼆、普通类产品(⼀)10ml玻璃瓶⼝服液:6000万⽀/年(⼆)120ml塑料瓶⼝服液:4500万瓶/年,其中:利旧1500万瓶/年新建3000万瓶/年(三)洗剂⽣产线:500万瓶/年(100-200ml)(四)普通固体制剂:1.⽚剂:2.5亿⽚/年2.胶囊:2.5亿粒/年3.颗粒剂:5000万袋/年(5g/袋)第⼆部分⽣产⼯艺选择和⼯艺流程设计本设计中所涉及的⼏种剂型均为较为普遍的常规剂型,⽣产⼯艺成熟可靠、⼯艺流程按各种剂型的通⽤流程进⾏设计,并在⼯艺选择和流程设计中充分体现GMP要求。

⼀、粉针剂按⼯艺要求将合格原辅料分装于⽆菌西林瓶中,经加塞、轧盖、灯检、贴签、装盒、装箱后⼊库待检。

⼆、固体制剂合格原辅料经称量、粉筛、制粒、⼲燥、整粒、总混后得到⼲颗粒,⼲颗粒或进⼊袋包间包装成颗粒剂产品,或进⼊胶囊⽣产区制成相应规格的胶囊剂,或进⼊⽚剂⽣产区制成相应规格的⽚剂。

包⾐后素⽚、填充后胶囊经铝铝、铝塑包装后,与颗粒剂产品⼀同去装盒、装箱、⼊库待检。

三、120ml塑料瓶西药⼝服液合格原辅料经称量、配料、过滤后去灌装、塑料颗粒分别经制瓶机、制盖机制成塑料瓶及塑料盖,塑料瓶经理瓶、灌装、旋盖后去贴签、装盒、装箱、⼊库待检。

四、10ml玻璃瓶中药⼝服液蔗糖经化糖、过滤后去浓配罐,再加⼊合格原辅料、中药提取液经浓配、冷藏、离⼼、稀配后去灌装;⼝服液瓶经洗涤、烘⼲灭菌后去灌装、轧盖,免洗铝盖经传递窗进⼊,灌装轧盖后⼝服液瓶去灭菌、检漏、灯检、贴签、装盒、装箱、⼊库待检。

五、中药外洗剂合格原辅料、中药提取液经浓配、冷藏、离⼼、稀配后去灌装,外购塑料瓶经理瓶、灌装、旋盖后去灭菌、贴签、装盒、装箱、⼊库待检。

年产3亿粒复方氨酚烷胺胶囊制剂车间设计

年产3亿粒复方氨酚烷胺胶囊制剂车间设计摘要:本设计遵照课程设计和GMP有关药厂设计的有关规定,选取复方氨酚烷胶囊为主要产品,完成了年产3亿粒胶囊车间设计。

本设计主要内容包括:制备方法、工艺流程、物料衡算、设备选型、厂房布局,工艺管道流程设计以及“三废”的处理。

在本设计中采用的仍是传统的制备方法,其主要包括制粒、干燥、整粒、灌装、抛光等工序。

物料衡算根据设计任务年产量逆推,分别计算了每年、每天、每批以及每小时的任务量及相应待处理物料质量。

设备选型则主要是根据物料衡算所计算的各步骤生产能力要求,且满足设计中的选择的各项技术要求,选择的各个设备的型号。

在车间平面布置上,遵循了人流、物流相互分开,避免交叉污染的原则,同时兼顾方便生产,完成了车间布局设计。

工艺管道流程图根据工艺流程图的要求,以工艺介质为主线,考虑满足正常生产操作、开停工,安全、环境保护和事故处理的要求,并考虑维修需要和操作灵活的原则进行设计的。

在“三废”的处理上面本设计主要突出了环保、节能、经济的特点,在本设计中提供了运用生物处理的解决方案。

通过上述思路完成了本次设计,该设计的完成极大地提高了我们综合运用各种知识的能力,极大地丰富了对胶囊剂车间的相关认识。

目录1.前言 (3)1.1设计任务书 .................................................................................. 错误!未定义书签。

1.2 研究背景和意义 (4)2. 工艺流程设计 (6)2.1 生产工艺流程示意图 (6)3.物料衡算 (9)3.1 药物颗粒质量计算 (9)3.2 包装材料计算 (12)4. 设备的选型 (13)4.1 粉碎设备 (14)4.2 筛分设备 (15)4.3 制粒设备 (16)4.4 干燥设备 (16)4.5 整粒设备 (17)4.6 胶囊填充设备 (18)4.7 抛光机 (19)4.8 包装机 (19)4.9工艺主要设备一览表 (20)5.设备详述 (21)5.1WFJ-15微粉碎机 (21)5.2 ZS-365型振荡筛 (23)5.3 SL-50型高效湿法制粒器 (26)5.4 XF50型卧式沸腾干燥器 (27)5.5 NJP-3500全自动胶囊填充机 (28)6. 厂房布局 (30)6.1 车间布置的主要依据和要求 (30)6.2车间布置平面图 (31)6.3车间产尘的处理 (31)6.4车间排热、排湿及臭味的处理 (32)6.5参观走廊的设置 (32)6.6 安全门的设置 (32)7. 洁净区的设计 (33)7.1 车间净化措施 (33)8.“三废”处理及其综合利用 (36)8.1 废水的处理 (37)8.2 废气的处理 (38)8.3 废渣的处理和综合利用 (38)1.前言设计内容和要求:1、确定工艺流程及净化区域划分;2、每人详细叙述一个胶囊生产工艺设备的工作原理、结构组成及关于此设备国内外的现状、研究前沿。

药饮片厂的设计要求

药饮片厂的设计要求中药饮片厂是生产中药饮片的场所,在合理选择厂址后,应对其厂房、饮片车间、设备及技术力量等进行合理设计,其基本要求如下:(一)厂房设计中药饮片厂的厂房设计基本要求为:生产区和行政区、生活区分开;厂区布局及工序衔接合理;厂房建筑的大小、结构和位置要适当,以便操作、清洗和维修保养设备;厂房有符合卫生要求的厕房及洗手、消毒设施等,厂房应能防止动物和昆虫进入厂房内部表面不得脱落或吸附颗粒性粉尘,并能耐受清洗和消毒等。

(二)车间设计中药饮片厂的车间设计基本要求为:根据生产饮片品种、数量设计车间及其大小,如粉碎车间(室)要求一个系统配制一套空调,空调温度23℃±2℃,相对湿度50%±5%,一般按照20次/小时换气次数考虑,多采用二级中效过滤;车间内照明的亮度为100lx;洗、润、切、干工序潮气较大,要安装离心风机排风,以保持室内空气流通,并设置防潮灯具生产粉尘大时,除工艺设备上采取措施外,建筑设计上要加强自然通风对必须冲洗与消毒的车间一般要求有水磨石地面,1.2m水磨石墙裙,墙壁、平顶要贴瓷砖车间的照明配电箱与动力配电箱应分别设置等。

(三)设备设计中药饮片厂的生产设备除按上述要求合理选用外,其一般设计的原则为:首先考虑设计的要求和各种定型设备的标准、规格、性能、技术特性与使用条件,充分考虑其需要与可能。

设计步骤一般是先确定设备的类型,后确定规格。

例如,洗药、润药、切片及干燥,主要是为了去除杂质,便于加工,减少含菌量,适应调配处方的需要,以保证用药质量。

目前洗药机械设备仍以滚筒式洗药机为主,此外还有履带喷淋式、刮板式的洗药机;润药主要有真空喷淋冷润、真空冷浸等设备;切片主要有转盘式、往复式、剁刀式、滚刀式切药机械等;干燥主要有翻板式干燥、振动干燥、远红外干燥、立式转盘式干燥、烘房间歇干燥及微波干燥等设备。

(四)技术力量设计技术力量设计包括技术力量的管理、改造和改进等方面,以更好而广泛地采用先进科学技术,使企业获得最佳经济效益和社会效益。

固体制剂车间设计要点79

固体制剂车间设计要点摘要:本文根据固体制剂产品生产特点,结合工程实践,通过分析其生产工艺特点及工艺流程,总结出一些在工程设计中需要注意的设计要点。

关键词:固体制剂;工程设计,设计要点1固体制剂简述固体制剂是我们日常生活中接触最多的一种口服制剂产品。

常见的固体剂型有颗粒剂、片剂、胶囊剂、散剂、滴丸剂和膜剂。

根据用途,片剂可细分为:口服用片剂、口腔用片剂、皮下给药片剂、外用片剂;根据剂型,片剂又可细分为:普通片、包衣片、泡腾片、咀嚼片、分散片、缓释片、多层片。

2 固体制剂的特点固体制剂在药物制剂中约占70%。

由于剂型品种最为丰富、临床用药最为方便,固体制剂长期以来在国内外占据着用药主流剂型地位。

在我国5000多家医药制剂生产企业中,有固体制剂药物生产的厂家占到一半以上,可以说固体制剂是我国制药生产中的普遍剂型。

尽管固体制剂种类繁多但它们的共同点及特点表现为:(1)与液体制剂相比,物理、化学稳定性好,生产制造成本较低,服用与携带比较方便;(2)制备过程的前处理经历相同的单元操作,以保证药物的均匀混合与准确剂量,而且剂型之间有着密切的联系;(3)药物在体内首先溶解后才能透过生理膜,被吸收进入血液循环中。

现阶段,受制于固体制剂生产工艺工序多、过程复杂等因素,国内外固体制剂生产很难实现全过程自动化、在线连续化生产模式。

各工艺生产工序自成单元。

3固体制剂生产的工艺流程固体制剂剂型主要是片剂、胶囊剂和颗粒剂三种,它们生产前段工序相似:均需要经过粉碎过筛称量、制粒、总混等工序,这些工序在各种固体制剂生产过程中均是属于必不可缺的工序。

固体制剂工艺流程的不同,在于制剂种类的不同和包装种类的不同。

制剂种类的不同体现在压片、胶囊填充及包衣工序上。

包装种类的不同一方面体现在外包装选用的是铝塑、铝铝还是瓶包装。

固体制剂车间设计要点(1)工艺布局理念1)“U”型工艺布局考虑到固体制剂车间的物料运输量较大,车间内物流宜按工艺流程顺序进行布置,以缩短运输路线,避免物料在车间内部折返,避免前后工序物料的交叉污染。

(完整版)年产5000万支100ml口服液生产车间工艺设计

年产 5000 万支 100ml 双黄连口服液生产车间工艺设计说明书目录一工艺归纳 (1)二物料衡算 (1)三工艺设施选型说明............................................................................ .2四工艺主要设施一览表 (7)五车间工艺平面部署说明 (9)六车间技术要求 (10)黄文杰烘黄意文洗庞检怀提取宋德强?一、工艺归纳口服液大部分指的是中药口服液制剂,是在中药汤剂、注射剂基础上发展起来的新剂型。

是将中药汤剂进一步精制、浓缩、灌封、灭菌而获取的。

口服液最早是以保健品的一种形式出现于市场的,如西洋参口服液、太太口服液等;而近来,好多治疗性的口服液已在制剂中大量涌现,如柴胡口服液,玉屏风口服液,银黄口服液,抗病毒口服液,清热解毒口服液等。

口服液拥有服用剂量少、吸取较快、质量牢固、携带及服用方便、易保存等优点,特别适合工业化生产。

有些品种可适于中医急症用药,如四逆汤口服液、银黄口服液,故近几年来多将片剂、颗粒剂、丸剂、汤剂、中药合剂、注射剂等改制成口服液,使之成为药物制剂中发展较快的机型之一。

但口服液的生产设施和工艺条件要求都较高,成本较昂贵。

应从主药含量、细菌检查、装量差异、澄明度及药液 PH等方面进行控制。

二、物料衡算年工作日: 250 天每天两班每班运转机器 6 小时年产量: 5000 万支日产量: 20 万支规格: 100ml/ 瓶/ 小盒× 20 小盒/ 箱处方:(1000ml)金银花 125g黄芩 125g连翘 250g 蔗糖 85g香精适合制法:醇水法:取以上 3种生药用 95%乙醇回流提取,回收乙醇后加水积淀杂质,滤液加入蔗糖、香精制成足量。

物料平衡 =理论值 / 实质值× 100%理论值:为依照所用的物料量,在生产中无任何损失或差错的情况下得出的最大值。

实质值:指实质产出量、粉头量、取样量、已知跑料量、不合格量之和。

制剂设备与车间工艺设计

:::Ⅰ设计任务书 (03)Ⅱ设计概述 (05)一、工艺概述 (05)二、工艺流程与净化区域划分说明 (06)三、物料衡算 (13)四、生产设备选型 (13)五、主要工艺设备一览表 (18)六、车间工艺平面布置原则 (19)七、技术要求和说明.......................Ⅲ 心得体味 (21)Ⅳ 参考文献 (24)年产1.4 亿片止咳片生产车间工艺设计(1)生产制度年工作日:250 天;1 天1 班,每班8 h(2)药剂规格与原辅材料的消耗① 规格:0.35 片② 主要工序与原辅材料a. 湿法制粒:原料、辅料和水质量比为45 ∶73 ∶62,收率为98%b. 烘干:水分蒸发量占加入水分量的90%,烘干收率为65%c. 整粒、总混:收率为99d. 压片、包衣:收率为98%e. 内包:收率为99%f. 外包:无损耗(1)确定工艺流程与净化区域划分;(2)物料衡算;(3)设备选型(要求有湿法制粒、卧式沸腾干燥、铝塑包装等);(4)按规范要求设计生产工艺流程图和车间工艺平面图;(5)编写设计说明书;(1)设计说明书一份包括工艺概述、工艺流程与净化区域划分说明、物料衡算、设备选型与主要设备一览表、车间工艺平面布置原则、技术要求和说明。

(2)工艺流程图;(3)车间平面布置图(1 ∶ 100)设计时间为2 周,从2022 年5 月6 日至2022 年5 月17 日。

片剂是药物与辅料均匀混合后压制而成的片状制剂,可供内服和外用,在世界各国药物制剂中,片剂占有重要地位。

1) 学习车间设计的基本程序、原则和方法。

2) 掌握制药工艺流程设计、物料衡算、设备选型、车间工艺布置设计的基本方法和步骤。

3) 树立正确的设计思想:技术可行性经济合理性4) 能力培养:资料采集和分析、计算、方案比较和选择、绘图、语言表达等。

本设计以中国药典和相关材料作为依据,同时参考已有和制药行业执行的《医药设计技术规定》、《药品注册管理办法》、《医药工程设计文件质量特性和质量评定实施细则》、《》等多种设计规范。