球团理论和工艺生球干燥

合集下载

球团生产的工艺与理论

3)粘结剂的准备: 膨涧土 有机粘结剂:羧甲基纤维素 消石灰 1)干燥细磨:膨润土采用低温烘干105±5℃烘数小时。粗度-200目>99%。 2)物化性能测定:包括蒙脱石含量,膨胀倍数,吸水率,阳离子交换量、水份、粒度。 有机粘结机也应采用规定方法进行成分和性能测定。 4.熔剂准备: 用于球团生产的熔剂有生石灰粉、石灰石粉和白云石粉。

度为145m/分,转速为转/分。圆盘造球机由于球的粒径可以控制和调节,充填率也较高,球的循环负荷小,故此法得到广泛的应用。 圆盘造球法诸参数的探讨: 1)底衬板材料的选择:目前有钢丝格纲衬板,陶瓷耐磨材料衬板和橡膠复合衬板、聚氨脂耐磨材料衬板,目前国内用得广泛的是陶瓷衬板。 2)刮板的合理布置及材料选择:球盘刮板布置的原则:(1)最大限度地利用球盘工作面,不破坏母球的运动特性;(2)应有一块刮板通过盘底的圆心,避免球盘中心积存底料;(3)应设有一块刮板刮周边,以便刮尽周边粘附的结块料;(4)刮板设置应尽可能少,避免圆环面上重复。刮板材料应选择优质耐磨材料,一般用优质膠带或耐磨的聚氨脂材料。大型造球盘一般采旋转刮刀,效果比较好。

生球的质量,同时会给成品球的质量造成影响。实践证明,没有合格的生球,就难以获得合格的成品球。 造球机目前有两种不同的形式,一种是圆筒造球机,一种是圆盘造球机。圆筒造球机的直径与长度比为~,造球时混合料从一端加入,同时补充喷水,母球形成和长大全部过程在滚动中完成,造出的生球从另一端排出,这种造球方法充填率低,球的粒径不能控制,循环负荷大,这种造球方法在北美国家应用广泛。 圆盘造球机:倾角40~45°,转速由直径大小不等,线速度一般控制在~秒之间。球盘的直径大小相差很大,小者有的,大者有的。两德鲁奇公司提出球盘边高与直径的关系式:H=,按此式3m直径的造球盘的边高为,球盘的圆周速

度为145m/分,转速为转/分。圆盘造球机由于球的粒径可以控制和调节,充填率也较高,球的循环负荷小,故此法得到广泛的应用。 圆盘造球法诸参数的探讨: 1)底衬板材料的选择:目前有钢丝格纲衬板,陶瓷耐磨材料衬板和橡膠复合衬板、聚氨脂耐磨材料衬板,目前国内用得广泛的是陶瓷衬板。 2)刮板的合理布置及材料选择:球盘刮板布置的原则:(1)最大限度地利用球盘工作面,不破坏母球的运动特性;(2)应有一块刮板通过盘底的圆心,避免球盘中心积存底料;(3)应设有一块刮板刮周边,以便刮尽周边粘附的结块料;(4)刮板设置应尽可能少,避免圆环面上重复。刮板材料应选择优质耐磨材料,一般用优质膠带或耐磨的聚氨脂材料。大型造球盘一般采旋转刮刀,效果比较好。

生球的质量,同时会给成品球的质量造成影响。实践证明,没有合格的生球,就难以获得合格的成品球。 造球机目前有两种不同的形式,一种是圆筒造球机,一种是圆盘造球机。圆筒造球机的直径与长度比为~,造球时混合料从一端加入,同时补充喷水,母球形成和长大全部过程在滚动中完成,造出的生球从另一端排出,这种造球方法充填率低,球的粒径不能控制,循环负荷大,这种造球方法在北美国家应用广泛。 圆盘造球机:倾角40~45°,转速由直径大小不等,线速度一般控制在~秒之间。球盘的直径大小相差很大,小者有的,大者有的。两德鲁奇公司提出球盘边高与直径的关系式:H=,按此式3m直径的造球盘的边高为,球盘的圆周速

球团矿生产原理及工艺

带 式 焙 烧 机

带式焙烧机断面图

主要生产装置:

竖炉 带式焙烧机 链箅机—回转窑

各种设备在球团生产所占的份额

球团生产理论

粉矿造球机理

生球生成概述:

细精矿在配加了少量粘结剂并添加7~10%的水后,在毛细水作用 下,在滚动的外界作用力下生成生球。

水分在生球形成过程的作用。

结合水:不能自由移动

• 分子水:颗粒表面结合的水。 • 吸附水:吸附子矿物颗粒表面的水。

影响球团氧化固结的因素

焙烧气氛

氧化气氛最合适,保证焙烧气体的氧化性非常重要。

焙烧温度

磁铁矿原料的球团的焙烧:1150℃附近。 赤铁矿原料球的团的焙烧:1300~1350℃。

球团矿碱度

通常是自然碱度的酸性球团 自熔性球团矿

MgO含量:

MgO的作用。

焙烧温度与成品球常温强度

自熔性、含MgO球团高温的性能

熔剂性球团矿成分

烧成温度与抗压强度的关系

焙烧温度与球团强度的关系

球团烧成温度、时间和抗压强度的关系

球团的气孔率

球团矿生产工艺

球团矿制造工艺

工艺包括:

粉矿干燥:精矿往往水分过高。回转窑湿干燥机 配料:矿粉、粘结剂、熔剂。配料室 混合(配底水):保证混合均匀,底水合适。强力混合机。 造球和筛分:造球机(圆筒式或盘式造球机)造球,滚筛筛 分获得粒度8~16mm的生球,合适的落下强度和抗压强度。 布料:防止布料过程球的破碎 干燥:~400℃附近,防止产生裂纹和爆裂。 预热:→900~1100℃保证预热球强度,防止爆裂。 焙烧(均热):获得要求的强度 冷却:回收热量,方便运输。

摆动

索状

毛细

泥浆

生球生成过程

母球生成:

球团理论与工艺3生球干燥

应用领域

了解球团技术在工业生产中的广泛应用。

球团工艺概述

探索球团工艺的整体架构和关键环节,了解球团生产中的重要概念。

制球过程

介绍球团生产的各个关键步骤和技 术。

球团材料

了解球团制备中常用的原料和其特 性。

工艺设备

介绍球团制备中常用的设备和工艺 装备。

球团干燥技术的原理

深入了解球析水分迁移的过程和在球团干燥中的作用。

2

热传递

研究热传递对球团干燥速度的影响和控制。

3

干燥机制

探索不同干燥机制对球团质量的影响。

球团干燥方法的种类

介绍不同球团干燥方法的应用场景和特点。

1 自然干燥

了解自然干燥方法及其在球团生产中的应用。

2 气流干燥

了解气流干燥技术在球团生产中的优势和限制。

3 真空干燥

探索真空干燥技术在球团生产中的新型应用。

球团干燥过程优化

学习如何优化球团干燥过程以提高产品质量和生产效率。

干燥设备调整

探索如何通过调整干燥设备参数来 改善干燥品质。

参数优化

了解如何优化干燥参数以实现最佳 效果。

质量控制

学习如何在干燥过程中进行质量控 制和质量管理。

球团干燥常见问题与解决

球团理论与工艺3生球干 燥

欢迎来到本次关于球团理论与工艺的讲座!我们将一起探讨球团干燥技术的 原理、干燥过程中的问题与解决方案,并分享结论与要点。

球团理论介绍

了解球团理论的基础概念对于理解球团干燥工艺是至关重要的。

理论原理

探索球团形成的基本规律以及球团的结构特征。

成团机制

揭示球团形成的物理、化学机制与关键因素。

解决球团干燥过程中常见问题的实用建议和解决方案。

了解球团技术在工业生产中的广泛应用。

球团工艺概述

探索球团工艺的整体架构和关键环节,了解球团生产中的重要概念。

制球过程

介绍球团生产的各个关键步骤和技 术。

球团材料

了解球团制备中常用的原料和其特 性。

工艺设备

介绍球团制备中常用的设备和工艺 装备。

球团干燥技术的原理

深入了解球析水分迁移的过程和在球团干燥中的作用。

2

热传递

研究热传递对球团干燥速度的影响和控制。

3

干燥机制

探索不同干燥机制对球团质量的影响。

球团干燥方法的种类

介绍不同球团干燥方法的应用场景和特点。

1 自然干燥

了解自然干燥方法及其在球团生产中的应用。

2 气流干燥

了解气流干燥技术在球团生产中的优势和限制。

3 真空干燥

探索真空干燥技术在球团生产中的新型应用。

球团干燥过程优化

学习如何优化球团干燥过程以提高产品质量和生产效率。

干燥设备调整

探索如何通过调整干燥设备参数来 改善干燥品质。

参数优化

了解如何优化干燥参数以实现最佳 效果。

质量控制

学习如何在干燥过程中进行质量控 制和质量管理。

球团干燥常见问题与解决

球团理论与工艺3生球干 燥

欢迎来到本次关于球团理论与工艺的讲座!我们将一起探讨球团干燥技术的 原理、干燥过程中的问题与解决方案,并分享结论与要点。

球团理论介绍

了解球团理论的基础概念对于理解球团干燥工艺是至关重要的。

理论原理

探索球团形成的基本规律以及球团的结构特征。

成团机制

揭示球团形成的物理、化学机制与关键因素。

解决球团干燥过程中常见问题的实用建议和解决方案。

球团理论与工艺球团焙烧的理论基础

4 球团焙烧旳理论基础

4.3球团焙烧旳固结机理 固相固结 (1)固相固结旳实质

固相固结:球团内旳矿粒在低于其熔点旳温度下旳相互粘结, 并使颗粒之间连接强度增大。

在生球内颗粒之间旳接触点上极难到达引力作用范围。但是,高 温下晶格内旳质点在取得一定能量时,能够克服晶格中质点旳引力, 而在晶格内部进行扩散。

所以O2-比铁离子旳扩散慢得多。

4 球团焙烧旳理论基础

B 氧化速度 磁铁矿球团氧化过程 ①在低温下,磁铁矿表面形成很薄旳γ-Fe2O3,伴随温度升 高,离子旳移动能力增长,此γ-Fe2O3层旳外面转变为稳定旳 α-Fe2O3。 ②温度继续提升,Fe2+扩散到γ-Fe2O3和Fe3O4界面上,充填 到γ-Fe2O3空位中,使之转变为Fe3O4,Fe2+扩散到γ-Fe2O3和 O2界面,与吸附旳氧作用形成Fe3+,Fe3+向内扩散,同步, O2-向内扩散到晶格旳结点上,最终全部成为α-Fe2O3。

4 球团焙烧旳理论基础

4.2球团预热 预热(300~1000℃)是生球干燥后,在进入焙烧之前旳一

过渡阶段。 在预热过程,多种不同旳反应,如

磁铁矿转变为赤铁矿 结晶水蒸发

水合物和碳酸盐旳分解 硫化物旳煅烧等

4 球团焙烧旳理论基础

4.2球团预热

这些反应是平行进行或者是依次连续进行旳,对成品球旳 质量和产量都有主要旳影响。

①充分旳反应时间;

②足够旳温度;

③界面能继续减小

旳条件下,这些颗粒便聚结,

进一步成为晶粒旳汇集体。

4 球团焙烧旳理论基础

(2)固态下固结反应旳原动力

细磨物料(铁精矿)具有高度旳分散性,具有严重旳晶格 缺陷,表面自由能高,处于不稳定状态,具有很强旳降低其能 量旳趋势。

球团理论与工艺

以防热爆裂

第一页,共七十六页。

• 3)球团矿形状一致,粒度均匀,料层透气性好,宜选用低负压 风机(带式焙烧机或链箅机—回转窑)

4)大多数球团原料中不含固体燃料,所需热量由液固体或气体

燃料燃烧提供,即由燃料燃烧供热,且可循环使用 10.1.2 三种主要球团生产方法比较

球团生产应用较为普遍的方法有竖炉球团法、带式焙烧机和链箅 机—回转窑球团法。

第十三页,共七十六页。

• 10.4 竖炉法焙烧球团矿

10.4.1 概述

1)发展史

竖炉法应用最早,自美国伊利公司第一座竖炉以来

*1960年竖炉生产球团矿产量占70% *1970年竖炉生产球团矿产量占18.1% *1976年竖炉生产球团矿产量占13.3% *1980年竖炉生产球团矿产量占9% 关键是单炉生产能力小,目前世界上最大的竖炉为16m2 国外有竖炉球团厂37家,110座竖炉,最高产量2700万t

11 TCS球团竖炉回收了干燥系统的废气余热以预热助燃风,使助燃风平均温度达到260310℃,并且燃烧室压力仅为6~8kPa,(节能型竖炉使助燃风温度达600℃以上,燃烧室

压力仅为12~15kPa。),因而可减少电耗和煤气消耗,正常生产状态下,高炉煤气消耗已

降至170~220m2/吨球,另外TCS球团竖炉结构简单,维修费用低。

国外球团厂广泛采用皮带轮式混合机

第十二页,共七十六页。

• 2)方式 国外经验:非熔剂性球团矿—— 一段 熔剂性球团矿—— 二段 鞍钢200万t 带式机— 二段混合(一段轮式,二段强力)

10.3.3 造球

1)设备

圆盘——国内 圆筒——国外(60%以上) 2)相同点及差别 *工艺原理相同 —— 滚动成球 *Disc有分级作用,Drum则无

第一页,共七十六页。

• 3)球团矿形状一致,粒度均匀,料层透气性好,宜选用低负压 风机(带式焙烧机或链箅机—回转窑)

4)大多数球团原料中不含固体燃料,所需热量由液固体或气体

燃料燃烧提供,即由燃料燃烧供热,且可循环使用 10.1.2 三种主要球团生产方法比较

球团生产应用较为普遍的方法有竖炉球团法、带式焙烧机和链箅 机—回转窑球团法。

第十三页,共七十六页。

• 10.4 竖炉法焙烧球团矿

10.4.1 概述

1)发展史

竖炉法应用最早,自美国伊利公司第一座竖炉以来

*1960年竖炉生产球团矿产量占70% *1970年竖炉生产球团矿产量占18.1% *1976年竖炉生产球团矿产量占13.3% *1980年竖炉生产球团矿产量占9% 关键是单炉生产能力小,目前世界上最大的竖炉为16m2 国外有竖炉球团厂37家,110座竖炉,最高产量2700万t

11 TCS球团竖炉回收了干燥系统的废气余热以预热助燃风,使助燃风平均温度达到260310℃,并且燃烧室压力仅为6~8kPa,(节能型竖炉使助燃风温度达600℃以上,燃烧室

压力仅为12~15kPa。),因而可减少电耗和煤气消耗,正常生产状态下,高炉煤气消耗已

降至170~220m2/吨球,另外TCS球团竖炉结构简单,维修费用低。

国外球团厂广泛采用皮带轮式混合机

第十二页,共七十六页。

• 2)方式 国外经验:非熔剂性球团矿—— 一段 熔剂性球团矿—— 二段 鞍钢200万t 带式机— 二段混合(一段轮式,二段强力)

10.3.3 造球

1)设备

圆盘——国内 圆筒——国外(60%以上) 2)相同点及差别 *工艺原理相同 —— 滚动成球 *Disc有分级作用,Drum则无

球团矿生产原理和工艺

• 根据物料特性和升温速度的不同在不同的温度下发 生。升温过程中生球发生破裂的温度叫做生球的破 裂温度。

生球的破裂温度

• 1)为了提高下部球层的温度,采用先鼓风后抽风 的干燥措施,对提高生球热稳定性也是很有效的。

• 2)在生球料中加入亲水性好的添加物,以提高生 球的破裂温度,加速干燥过程。例如,加入0.5%的 皂土后,生球破裂温度由175℃提高到450~500℃; 而加入1%皂土和8%石灰石的混合添加剂后,可提 高到700℃。

• 2)薄膜水(弱结合水): • 物料进一步被湿润,则在吸附水的外围形成薄膜水。

它是由形成吸附水以后剩余的未被平衡的分子力所 吸引的分子水层。薄膜水距离颗粒表面较远,所受 的吸引力较小,因此水分子具有一定的活动性,当 两个矿粉颗粒靠近时,薄膜水可以从水层较厚的颗 粒表面向水层较薄的颗粒表面迁移。如图2-32所 示,具有不同厚度薄膜水的A、B两个矿粒相接触 时,接触点M处的水分子离A近些,因此被拉向A。

• 磁铁矿颗粒之间发生四种固结形式:

生球焙烧固结成球团矿的原理

• 1)Fe2O3的微晶键连接: • 磁铁矿生球在氧化气氛中焙烧时,当加热到200~

3F触使0e颗面02O℃粒上3微就互长晶开相大中始连成原接氧“子起连化迁来接形移(桥成能图”F力2e(2-较O又33强3称微a,F)晶e在。2。O各在3由个微9于0颗晶0新粒键℃生的)以接的,下 焙烧时,这种连接形式使球团矿具有一定的强度。 但由于温度低,Fe2O3微晶长大有限,因此仅靠这 种形式连接起来的球团矿强度是不够高的,例如一 个直径为16mm的球在900℃焙烧后只能承受15~ 45kg的压力。这是磁铁矿生球低温氧化焙烧的固结 特性。

生球焙烧固结成球团矿的原理

• 3)磁铁矿晶粒的再结晶:

生球的破裂温度

• 1)为了提高下部球层的温度,采用先鼓风后抽风 的干燥措施,对提高生球热稳定性也是很有效的。

• 2)在生球料中加入亲水性好的添加物,以提高生 球的破裂温度,加速干燥过程。例如,加入0.5%的 皂土后,生球破裂温度由175℃提高到450~500℃; 而加入1%皂土和8%石灰石的混合添加剂后,可提 高到700℃。

• 2)薄膜水(弱结合水): • 物料进一步被湿润,则在吸附水的外围形成薄膜水。

它是由形成吸附水以后剩余的未被平衡的分子力所 吸引的分子水层。薄膜水距离颗粒表面较远,所受 的吸引力较小,因此水分子具有一定的活动性,当 两个矿粉颗粒靠近时,薄膜水可以从水层较厚的颗 粒表面向水层较薄的颗粒表面迁移。如图2-32所 示,具有不同厚度薄膜水的A、B两个矿粒相接触 时,接触点M处的水分子离A近些,因此被拉向A。

• 磁铁矿颗粒之间发生四种固结形式:

生球焙烧固结成球团矿的原理

• 1)Fe2O3的微晶键连接: • 磁铁矿生球在氧化气氛中焙烧时,当加热到200~

3F触使0e颗面02O℃粒上3微就互长晶开相大中始连成原接氧“子起连化迁来接形移(桥成能图”F力2e(2-较O又33强3称微a,F)晶e在。2。O各在3由个微9于0颗晶0新粒键℃生的)以接的,下 焙烧时,这种连接形式使球团矿具有一定的强度。 但由于温度低,Fe2O3微晶长大有限,因此仅靠这 种形式连接起来的球团矿强度是不够高的,例如一 个直径为16mm的球在900℃焙烧后只能承受15~ 45kg的压力。这是磁铁矿生球低温氧化焙烧的固结 特性。

生球焙烧固结成球团矿的原理

• 3)磁铁矿晶粒的再结晶:

球团理论与工艺-6球团工艺过程

可达1200~1300℃; ④中国竖炉具有导风墙和干燥床的特有结构。

整个竖炉断面上温度均匀分布是获得优质 球团矿的先决条件。

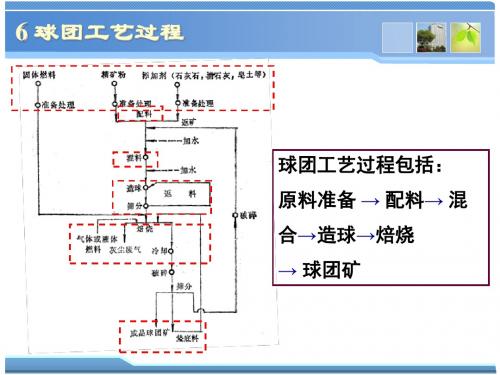

6 球团工艺过程

(3)焙烧 3)竖炉焙烧中气流状况 ①竖炉内气流分布状况直接影响炉内断面上的温度分布 ⅰ料柱对气流的阻力作用,限制燃烧气流从炉墙向料柱中心

的穿透; 局部抑制了热量的传递,影响温度分布; ⅱ燃烧室气流流速应保证竖炉断面温度分布的均匀性,流速

3)固体燃料磨至 -0.5mm。

6 球团工艺过程

(1)原料细磨 ②球团原料磨矿原则 1)当含铁原料为赤铁矿、褐铁矿或混合矿时,或外购铁矿

石为主时,易采用干磨。 2)熔剂与燃料的磨矿采用专用干式磨矿设备。 3)闭路磨矿流程用于水力旋流器(湿磨)

或风力分级机(干磨) 进行磨后产物的分级。

6 球团工艺过程

6 球团工艺过程

球团工艺过程包括: 原料准备 → 配料→ 混 合→造球→焙烧 → 球团矿

6 球团工艺过程

球团原料的 ①粒度和粒度组成 ②适宜的水分 ③均匀的化学成分 是生产优质球团矿的三个 重要因素,也是原料准备的要 求。

6 球团工艺过程

6.1 原料准备 球团矿生产的原料主要是精矿粉和若干添加剂,如果用固体燃

500mm以下,生球进入焙烧阶段。

6 球团工艺过程

(2)干燥和预热

2)中国竖炉

中国竖炉采用干燥床作为生球 干燥设备,依靠预热带热废气 和导风墙热风进行干燥。

生球干燥料层厚度约150-200mm

混合热风温度550-750℃ 干燥时间5-6min

生球经干燥后,按自然堆积角向炉体中心滚动,小球和粉末 聚集在炉壁附近,大球滚向中心导风墙处。

料焙烧则还有煤粉或焦粉。 这些原料均需要经过准备处理,

整个竖炉断面上温度均匀分布是获得优质 球团矿的先决条件。

6 球团工艺过程

(3)焙烧 3)竖炉焙烧中气流状况 ①竖炉内气流分布状况直接影响炉内断面上的温度分布 ⅰ料柱对气流的阻力作用,限制燃烧气流从炉墙向料柱中心

的穿透; 局部抑制了热量的传递,影响温度分布; ⅱ燃烧室气流流速应保证竖炉断面温度分布的均匀性,流速

3)固体燃料磨至 -0.5mm。

6 球团工艺过程

(1)原料细磨 ②球团原料磨矿原则 1)当含铁原料为赤铁矿、褐铁矿或混合矿时,或外购铁矿

石为主时,易采用干磨。 2)熔剂与燃料的磨矿采用专用干式磨矿设备。 3)闭路磨矿流程用于水力旋流器(湿磨)

或风力分级机(干磨) 进行磨后产物的分级。

6 球团工艺过程

6 球团工艺过程

球团工艺过程包括: 原料准备 → 配料→ 混 合→造球→焙烧 → 球团矿

6 球团工艺过程

球团原料的 ①粒度和粒度组成 ②适宜的水分 ③均匀的化学成分 是生产优质球团矿的三个 重要因素,也是原料准备的要 求。

6 球团工艺过程

6.1 原料准备 球团矿生产的原料主要是精矿粉和若干添加剂,如果用固体燃

500mm以下,生球进入焙烧阶段。

6 球团工艺过程

(2)干燥和预热

2)中国竖炉

中国竖炉采用干燥床作为生球 干燥设备,依靠预热带热废气 和导风墙热风进行干燥。

生球干燥料层厚度约150-200mm

混合热风温度550-750℃ 干燥时间5-6min

生球经干燥后,按自然堆积角向炉体中心滚动,小球和粉末 聚集在炉壁附近,大球滚向中心导风墙处。

料焙烧则还有煤粉或焦粉。 这些原料均需要经过准备处理,

球团矿生产原理和工艺

烧结与球团的区别

4)固结成块的机理不同: 烧结矿是靠液相固结的,为了保证烧结矿的强度, 要求产生一定数量的液相,因此混合料中必须有燃 料,为烧结过程提供热源。而球团矿主要是依靠矿 粉颗粒的高温再结晶固结的,不需要产生液相,热 量由焙烧炉内的燃料燃烧提供,混合料中不加燃料。

烧结与球团的区别

5)生产工艺不同: 烧结料的混合与造球是在混合机内同时进行的,成 球不完全,混合料中仍然含有相当数量未成球的小 颗粒。而球团矿生产工艺中必须有专门的造球工序 和设备,将全部混合料造成10~25mm的球,小于 10mm的小球要筛出重新造球。

• 经过一段时间的加热后。生球的内外温度趋于平 衡,此时生球的干燥主要受导湿现象的支配,内部 水分不断向表面迁移,表面水分不断汽化,直到表 面蒸汽压力与介质中的水气分压相等为止,至此干 燥过程结束。

生球的破裂温度

• 生球在干燥过程中随着水分的蒸发体积收缩。因干 燥过程是从表面向内部扩展的,所以内外体积收缩 的程度不同,表面层的体积收缩大于内部,于是表 面层受拉力,与拉力成45°角的方向上又受剪力, 内部则受压力。当生球表面所受拉力和剪应力超过 其抗拉强度和抗剪强度极限时,生球就要破裂。这 种生球的破裂现象,

生球焙烧固结成球团矿的原理

• 当生球中含有CaO,在强氧化性气氛和1300℃以 下焙烧时,CaO可与Fe2O3作用生成CaO·Fe2O3粘 结相。因为这种矿物的还原性和强度都比较好,所 以在渣相固结中它是一种较好的固结形式。

生球焙烧之前必须进行干燥

• 生球焙烧之前必须进行干燥处理,这对提高球团矿 的产量和质量都有十分重要的意义。未经干燥的生 球直接焙烧,在预热和点火时,由于加热过急,水 分蒸发过快,发生生球爆裂现象.一部分球团粉化, 恶化料层透气性,焙烧时间延长,球团质量下降, 废品率增加。所以生球干燥是整个球团矿生产过程 中非常重要的一环。应予充分重视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 生球干燥

3.1.1 表面气化控制 干燥介质与生球表面间的温度/湿度差为一定值,其蒸发

速度与一般水面气化相同。 此类干燥作用的进行,完全由干燥介质的状态决定,与

物料的性质无关。

特点: U内扩≥U气化

3 生球干燥

3.1.2 内部扩散控制 随着干燥不断的推移,生球表面的湿度小于干燥介质的

湿度,表面水分蒸发后,生球内部的水分不能及时地扩散到 表面,表面出现干壳,蒸发面向内部移动此时,水分的内部 扩散速度小于表面气化速度,

目的:使经干燥的球团能够安全承受预热阶段的温度应力。

3 生球干燥

生球为什么要进行干燥?

(1)生球若不干燥,带着大量水分进入预热区(900~ 1100℃),球内水分激烈蒸发,将使生球裂开,甚至发生爆 裂。

(2)未经过充分干燥的生球,直接进入高温区焙烧,即使不 发生爆裂,但由于球内含水甚高,水的蒸发要吸收大量热能, 球团矿不能很快地上升到焙烧指定的温度,势必延长焙烧时间, 降低生产率,燃料消耗上升。

u2u1u2

球团全部加热透期间水分的减少量:

u n pu H u 2 u 1 u 2

3 生球干燥

(3)等速干燥阶段 等速干燥的条件:

unp/uH0.6

球团被加热透,布满尺寸不同的毛细管。球团内水分通 过毛细管到达表面而气化。

受表面气化控制。 此阶段末期,毛细管表面开始出现凹月面。

3 生球干燥

3 生球干燥

3.1生球干燥机理 干燥是借热能使物料中水分(或溶剂)气化,

并由生成蒸气离开物料的过程。 生球干燥是一个缓慢的汽化脱水过程,水分

自生球的内部向外扩散并从表面汽化脱去。

干燥的原动力是湿度差。

平衡湿度是指生球的湿度等于干燥介 质的湿度。

3 生球干燥

3.1生球干燥机理

①生球与干燥介质——热气流相遇,生球表面水蒸汽压力大于干燥介质中 水蒸汽的分压,水在生球的表面蒸发,通过边界层,为干燥介质带走。 ②随着表面水分蒸发,沿生球的半径,出现内外湿度差,球内的水向表层 扩散,然后在表面上蒸发,直至达到湿度平衡。

添加粘结剂,干燥中生球体积收缩,颗粒间接触紧密, 内摩擦力增加,使球团结构坚固。

3 生球干燥

3.1.3 干燥速度 生球干燥过程不可能单一由表面气化控制决定,也要受到

内部扩散控制的影响。 由于两者速度不同,干燥速度也不断变化。

干燥过程可分为4个阶段: (1)对流干燥阶段 (2)热传导干燥阶段

(3)等速干燥阶段 (4)降速干燥阶段

3 生球干燥

(1)对流干燥阶段

球体表面附着有水时, 水分蒸发带走热量后球 体的温度

3 生球干燥

3.2 干燥过程生球强度的变化 生球主要靠毛细力的作用,使粒子彼此粘在一起而具

有一定的强度。

①随着干燥过程的进行,毛 细水减少,毛细管收缩,毛细 力增加,粒子间粘结力加强。 球团的强度逐渐提高。

3 生球干燥

3.2 干燥过程生球强度的变化

②当大部分毛细水排除后, 在颗粒触点处剩下单独彼此衔 接的水环,即触点毛细水,此 时的粘结力最大,

3

是在预热、焙烧阶段之前的一道中间作业。

指借助传导、对流、辐射等热传递方式在干燥设备内加热

生球,使生球中所含的水分汽化而除去的过程。

一部分球团粉化,恶化

料层透气性,焙烧时间

导致生球塑性变形

延长,球团质量下降, 废品率增加。

的水分 使生球在预热阶段产生裂纹或“爆 裂”

爆裂温度:生球在升温过程中球团结构遭到破 坏的温度。

由此可见,生球的干燥过程由表面气化和内部扩散两部分构成。

蒸发

扩散

3 生球干燥

3.1.1 表面气化控制 在干燥过程中,生球表面的湿度大于干燥介质的湿度,

表面水分蒸发的同时,生球内部的水分能不断地由内扩散到 表面而气化,使表面保持潮湿,此时水分的内部扩散速度大 于表面汽化速度,这叫“表面气化控制”。

水分的去除,决定于物体表面 上水分的气化速度。

球团出现最大强度。

3 生球干燥

3.2 干燥过程生球强度的变化

③水分进一步减少时,毛细 水消失,因而失去了毛细粘结 力。

球团的强度下降。

3 生球干燥

3.2 干燥过程生球强度的变化

④在失去弱结合水的瞬间, 颗粒靠拢,由于分子力的作用, 增加了颗粒间的粘结力, 球团的强度又提高。

干球的强度应该达到多少?

这叫“内部扩散控制” 。

此时,干燥过程受干燥介质和物 料特性的共同决定。

3 生球干燥

3.1.2 内部扩散控制 当生球的干燥过程为内部扩散控制时,必须设法①增加内部 的扩散速度,或②降低表面的气化速度。 否则,将导致生球表面干燥而内部潮湿(干壳),最终使表 面干燥收缩并产生裂纹。

特点: U内扩<U气化

生球与干燥介质接触,球团表面温度逐渐增加。

此阶段末期,球团表面温度达到“湿球温度”。

干燥速度:从零开始随时间按比例递增。

对流干燥阶段球团水分的减少值:

u1uHu1

ቤተ መጻሕፍቲ ባይዱ

3 生球干燥

(2)热传导干燥阶段 球团表面的温度保持不变,球团整个体积靠热传导传热。 此阶段末期,球团整个体积温度达到“湿球温度”。

热传导干燥阶段球团水分的减少值:

3 生球干燥

生球为什么要进行干燥?

(3)以磁铁矿精矿或含硫高的矿粉生产球团矿,充分干燥尤 为必要。

未经充分干燥的生球,带着大量水分进入高温焙烧区,水分 蒸发,影响Fe3O4的氧化和S的氧化。低价的氧化铁,在高温下 与脉石作用,形成低熔点的熔体,阻止Fe2+进一步氧化成Fe3+, 防碍脱硫,使球团矿中FeO含量升高,脱硫率降低,甚至产生 过多的熔融液相,结成大块。

(4)降速干燥阶段

球团温度增加的同时,干燥速度下降。 球团失去表面水分后形成干燥外皮,使潮湿表面减少,水 分须由球团内层蒸发扩散到表面后除去。 干燥速率为内部扩散所控制。 此阶段末期,球团全部被干燥。

3 生球干燥

干

D

燥

速

度

↓

E

球团湿度

C BA

A→B,对流干燥阶段 B→C,热传导干燥阶段 C→D,等速干燥阶段 D→E,降速干燥阶段

干燥过程中生球强度又会发生什么 样的变化?

3 生球干燥

3.2 干燥过程生球强度的变化 生球在干燥过程中,随着水分的蒸发将发生体积收缩,其

收缩程度对干燥速度和干燥后生球质量都有影响。

ⅰ收缩不超过一定限度(尚未引起开裂),形成圆锥形毛细 管,使水分由中心加速迁移到表面,从而加快干燥速度。

ⅱ但不均匀收缩使得表面收缩大于平均收缩,中心收缩小 于平均收缩,造成生球破裂,强度下降。