立式成型机操作说明书

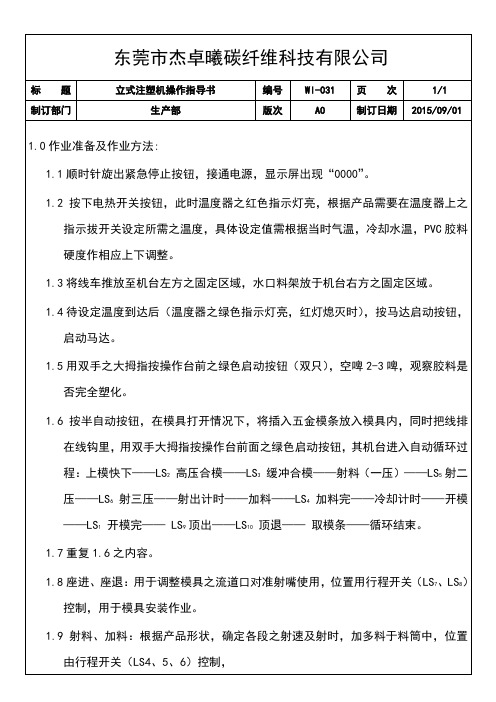

立式注塑机操作指导书

2.0注意事项:

2.1操作台中央红色按钮为急停按钮,用于紧急回升打开模具,正常生产勿碰此键,以防循环被中断。

2.2正常循环时,勿遮挡电眼,以防循环停止。

2.3结束操作后,请按面板之紧急停止按钮,切断电源。

2.4t;点检卡>(注塑机)。

2.6编号为啤-12和啤-13机型,在控制面板下方,增加了一个调模选择开关和压力表,在手动装模时,应将其拔到“调模”位。在自动运行时,应将其拨到

“合模”位

1.4待设定温度到达后(温度器之绿色指示灯亮,红灯熄灭时),按马达启动按钮,启动马达。

1.5用双手之大拇指按操作台前之绿色启动按钮(双只),空啤2-3啤,观察胶料是否完全塑化。

1.6按半自动按钮,在模具打开情况下,将插入五金模条放入模具内,同时把线排在线钩里,用双手大拇指按操作台前面之绿色启动按钮,其机台进入自动循环过程:上模快下——LS2高压合模——LS3缓冲合模——射料(一压)——LS5射二压——LS6射三压——射出计时——加料——LS4加料完——冷却计时——开模——LS1开模完—— LS9顶出——LS10顶退—— 取模条——循环结束。

1.0作业准备及作业方法:

1.1顺时针旋出紧急停止按钮,接通电源,显示屏出现“0000”。

1.2按下电热开关按钮,此时温度器之红色指示灯亮,根据产品需要在温度器上之指示拔开关设定所需之温度,具体设定值需根据当时气温,冷却水温,PVC胶料硬度作相应上下调整。

1.3将线车推放至机台左方之固定区域,水口料架放于机台右方之固定区域。

1.7重复1.6之内容。

1.8座进、座退:用于调整模具之流道口对准射嘴使用,位置用行程开关(LS7、LS8)控制,用于模具安装作业。

MK11X系列立式成型机操作说明

WASUN.HU

178030736@

其它设置

(合模自保)

1.合模自保:里面有两个选项,一是 “快速”,二是“低压”如果不是全 自动成型为了安全,只能选择“低压” 在“低压”状态成型时按两启动按钮 手松机停,而快速不会停,不安全。 进入工程师设定介面,选择F5特殊功能 选择里(在监视工作介面下按“2” 按钮进入工程师设定介面,MM:1234) 在合模自保项里选择低压。

WASUN.HU

178030736@

储料设置

1.后射退-位置是指的加料的料量,一般都 与储料位置数据一样,如做内模需松退,那 么后射退位置数据要比储料位置数据大,才会有松退效果。

WASUN.HU

178030736@

ห้องสมุดไป่ตู้温度设置

1.一段指的是料嘴上一段,二段是连接一段,以此类推。 还有个隐藏功能是连续按三下“温度”按钮会跳出定进设置。

MK11**系列立式成型机操作说明

WASUN.HU

178030736@

目录

1.操作面板示图 2.开/合模设置 3.射出设置 4.储料设置

5.温度设置 6.座台设置 7.资料保存 8.其它设置

WASUN.HU

178030736@

操作面板示图

1.操作面板与老式面板基本差不多,只是手动时要先按“调模”后,才可关模,开模 座台进、座台退,储料(就是加料)。

WASUN.HU

178030736@

座台设置

1.座台退与座台进的意思对应前面板上的座进/座退压力与速度。 2.保持/托模进 /托模退:对应的功能就是成型机顶出/顶退功能。

WASUN.HU

178030736@

资料保存

1.调好的参数,机台稳定后,可按资料按钮进入资料介面进行本次资料存档,也可 在此调用以前的资料。模具编号:指的是在系统里排在第几位,读出/存入/删除对应 的是导入旧数据,存入新数据,删除不要的数据,模具名称:可根据生产中使用中的 模号来命名。存入的数据以后只要是用同模具同生产穴数的产品调出来导入就行。

立式成型机设备操作流程

立式成型机设备操作流程英文回答:Operating a vertical molding machine involves several steps to ensure efficient and accurate production. Here is a step-by-step guide on how to operate a vertical molding machine:1. Preparation: Before starting the machine, I need to make sure that all necessary materials, such as the mold, raw materials, and auxiliary equipment, are ready. This includes checking the mold for any damages or defects and ensuring that the correct raw materials are available.2. Setting up the machine: Once the preparation is complete, I need to set up the machine according to the specific requirements of the production process. This involves adjusting the temperature and pressure settings, as well as configuring any other necessary parameters.3. Loading the raw materials: The next step is to load the raw materials into the machine. This can be done manually or using an automatic feeding system, depending on the machine's capabilities. I need to ensure that the correct amount of raw materials is loaded to avoid any production issues.4. Starting the machine: After the raw materials are loaded, I can start the machine. This usually involves pressing a button or activating a control panel. Once the machine is running, it will begin the molding process.5. Monitoring the process: While the machine is operating, I need to closely monitor the production process to ensure that everything is running smoothly. This includes checking the temperature, pressure, and other parameters, as well as inspecting the quality of the molded products.6. Adjusting settings: If any issues or deviations are detected during the monitoring process, I may need to adjust the machine's settings. This can include changingthe temperature, pressure, or other parameters to optimize the production process and ensure the desired quality of the molded products.7. Removing the finished products: Once the molding process is complete, I need to remove the finished products from the machine. This can be done manually or using an automated ejection system, depending on the machine's capabilities.8. Inspecting and packaging: After removing thefinished products, I need to inspect them for any defects or imperfections. If everything is satisfactory, I can proceed to package the products for shipment or further processing.By following these steps, I can effectively operate a vertical molding machine and ensure smooth and efficient production.中文回答:操作立式成型机涉及多个步骤,以确保高效和准确的生产。

成型机操作说明范文

成型机操作说明范文一、概述成型机是一种用于将热塑性材料加热、熔融、注塑成型的设备。

本操作说明书介绍了基本的成型机操作方法,以确保操作人员在使用成型机时能够安全、有效地进行工作。

二、准备工作1.检查成型机是否处于正常工作状态,包括主电源、加热系统、压力系统等。

2.准备好所需的热塑性材料,并确保其质量符合要求。

3.准备好所需的模具,并进行清洁和检查。

4.佩戴好个人防护用具,包括手套、护目镜和防护服等。

三、开机操作1.打开主电源开关,确保成型机系统正常运行。

2.设置合适的温度和压力参数,根据材料和模具要求进行调整。

3.预热成型机,将温度提高至设定值,并等待一段时间,直至温度稳定。

4.检查注射系统、压力系统和冷却系统是否正常运行。

5.调整模具的位置和夹持力,确保模具安装牢固。

四、操作步骤1.将预热好的材料加载到注射系统中,并保证进料口畅通。

2.将模具放置在合适的位置,并锁紧。

3.按下注射按钮,使材料从注射系统中进入模具。

4.观察注塑过程,确保材料填充模具并排气。

5.待注塑过程完成后,按下冷却按钮,使模具迅速冷却。

6.冷却完成后,打开模具,从中取出成型品。

五、关机操作1.按下停止按钮,停止成型机运行。

2.切断主电源,拔下电源插头。

六、注意事项1.操作人员必须经过专业培训,具备相关的操作技能和安全知识。

2.在进行操作前,必须仔细阅读并理解产品的使用说明书。

3.不得随意改动成型机的参数设置,需在专业人员的指导下进行。

4.在操作过程中,不得对设备进行未经授权的维修。

5.注意个人安全,不得将手部或其他身体部位放入机器内部。

七、维护保养1.定期清洁和检查成型机的外观和内部部件,确保其干净和良好状态。

2.定期检查加热系统、压力系统、冷却系统、注射系统等关键部件的性能和工作状态。

3.根据使用情况,定期更换易损件,如加热元件、密封圈等。

4.遵循制造商的维护保养建议,及时进行保养和维修。

通过以上操作说明,希望能够帮助操作人员正确、安全地使用成型机进行工作。

注塑机台操作说明书(立式)

6.检查顶针

7.放置端子

6.将料管内过久的塑料射出数模,视其融化状态而停 止。

7.按下射座前进,使射嘴与模具咀嘴密合后,按下半 自动键,关模键,则一周期的动作开始。

8.以半自动生产N模次,且观察成品状态,在无不良, 无异常状态下,方可正常生产。 10.在生产后1小时内,须每隔10分钟观察其成品变化 程度,并经初件品检合格后,方能正式量产。 11.机台保养,依日常保养表,维护规定处理。

1.电源开关

2.操作面板面

3.电热马达开关

4.检查开锁模

5.检查左右滑板

按半自动批量生产

检查料管温度、模 温、液压油 注塑完单停机

关闭电热马达 关闭总电源

4.机台上方有机台操作键如下: 马达启动、马达停止、手动、半自动、调模前、调模 退、关模、闭模、射胶、加料、松 退、顶针前进、顶针后退、自动顶出、射座进、射座 退。

注塑机台操作说明书(立式)

文件编号:PD-SOP-002

版本:A0

操作图示

操作说明

打开电源开关

1.把机台电源由“OFF”切至“ON”位置,则由电源系 统启动; 2.依电脑指示,以输入键读取档案内容;

页次:1/1

图片说明

启动电热马达开关

检查操作面板、检查 开锁模、检查左右滑 板、检查顶针 放置端子

3.依实际需要按下功能键如下: A.开关模:可调整射胶的速度、压力、位置、时间之 变换; B.射胶:可调整射胶、保压、加料的速度、压力、位 置; C.温度:可输入料管每段的温度值与偏差值; D.顶针:可调整顶出的速度、压力、长度次数; E.生管:可输入数值,使其显示产量、次数、成型稳 定性; F.功能:可输入冷却/中间/周期时间/与机器手臂、 背压的使用与否;

连接线立式成型机操作与保养

制器指示灯是否黄色,如为黄色,可加入胶料进料斗。

5.1.4射退:射退前调节左后侧油路板上背压开关,以顺时针方向调至零位,调节

二次压设定块在最低。加料设定块在最高位,再射退到最高位,调节加料完,设定块使之稍低于最加料完近开关。

5.1.5洗料:射退后洗料,洗料时螺杆边旋转边往下压。螺杆到位后,加料重复使用至使料管内的胶料为原色并无污染物即可。

(5)顶出销有助长收缩的倾向。销有切口时更显著。

6.1.5成品表面模糊:

着色品不易判别,在无色透明时,带极淡白色。缺乏透明性。

(1)润滑剂过多时或挥发气体含量多时,树脂通过浇口,其压力下降时气化,凝结于模具表面产生淡乳白色模糊;润滑剂粒子过大时不分散于全面,产生浓白色条纹;润滑剂过多时要减少或增高原料温度而充分分散。

5.2半自动作业。

5.2.1把选择开关打在自动位置上,按自动开始两个按钮,机台快速关模,按紧急停止,机台停止所有动作,开模、半自动时,机台按以下顺序动作,按自动开始按钮(2只)---快速关模---感应关模慢接近开关---慢速关模---关模高压计时---射出计时---加料---加料完---射退计时---冷却计时---开模---开模完---顶出--顶退---回归---按自动开始,下一动作顺序开始。

A、手动开模,上模板缓慢匀速地下降,当上模板稍高于模具时,停止关模。

B、用座进,座退调节料管上、下调整模具之浇口与料嘴射料嘴对齐。

C、对齐后升高料管至上模板外,再手动关模,使之接近开关之一半,关模慢高于

关高压调节块3~5cm,关高压接近开关灯亮使压力表有高压产生后,固定模具D、模具固定有两种方法(a.压铁固定b.直接固定)用压铁固定模具四角,如未有

001 立式射出成型机安全操作规程

立式塑封成型机安全操作规程J02K2012(001)12操作者必须经过培训,仔细阅读使用说明书,对本设备的性能、结构特点和控制方法有深刻了解,并严格遵守设备操作规程,从而能正确的使用和维护。

一、工作前1.操作员站在工作台前,面向机台,当开始生产之前,其状态为开模,顶针退;2.生产之前必须检查电源、冷却水、料管的加热温度是否已达到生产条件所需要的状态。

二、工作中1.将手动/停/自动的旋钮开关向右扭到手动位置,将马达启动,检查马达是否正转;2.按关模,此时模型闭合动作,开始为快速合模,【关模慢】接触后缓冲(慢速),低压合模完成后调好关高压的接触,并把高压计时器的时间调到(1.5-2)s左右,然后开模,再进行关模动作,看是否动作完美及锁模力能够保持;3.按射出,调好一次压与二次压以及射出时间;4.按加料,此时螺杆转动,原料被搅拌混合压缩,螺杆因而被迫往后退,原料因而储于料管前端预备下次射出。

原料的多少由螺杆后退碰触【加料完】而停止加料;5.射退(松退防止溢料)时,螺杆后退且勿太长,约10mm即可,此动作防止原料在加满后因压缩溢出胶料而填满料嘴,影响下次的射料,并调好松退计时器的时间(0.2-0.4)s;6.按顶出,此动作为把成型制品顶出以利取出产品;7.按顶退,此动作后必须有顶退动作以防止关模时将卸料板压下而不能安全回位,造成产品的报废,手动操作的作用在于校正模具、固定模具以及调整各种速度、时间、压力,行程开关位置等,应尽量调整到合理的位置,以利于自动操作的生产和生产效率的提高;8.当模具固定好后,同时手动各项均已调好时,将转换开关向左扭到自动即可生产,自动开始按钮(双只)按下时可依动作的流程顺序完成一次循环动作。

三、工作后1.工作完毕后取出模具内产品,顶针退;2.关闭电源和水源,清洁机体,做好当班台时等记录,并做好交接班工作。

四、维护保养1.每日检查,泵浦有无异常音、油温是否太高、紧急回升按钮;2.每月检查,连轴器有无异常音、油箱的油面高度、油压马达有无异常音、液压油的状况、油管油缸的漏油现象、机柱上的锁紧螺母是否松动;3.三月检查,马达油度的上升、泵浦输出的压力、滤油器的附着物;4.半年检查,各部件的动作与各处压力计指示、动作部件的运动速度、轴承部的温度、油管老化程度的检查、各处的锁紧螺栓螺母的紧固情况;5.每年检查,连轴器磨损状况、压力计,计时器,温控器的错误更正、全体油压回路装置、电器系统绝缘的测定。

立式成型机调机方法

立式成型机调机方法

步骤如下:

合上调模装置开关,其锁模力的调节不仅关系到机械能否正常生产及生产出的产品是否符合,调节低压锁模力时,调整容模厚薄直到模具的两边开始固定为止,要重新调节有关行程开关,以延长机器的使用寿命;

手动操作开模,只要能保证注塑成型时注塑件或制品不产生飞边即可,启动调模装置,减少模厚产生锁模力;

重复上述骤的调节操作,但如果模厚减少太多,压力表会指示锁模动作时锁模油缸的工作压力值,更重要的是正确调节机械的锁模力能延长机械的使用寿命,到开模开尽为止,断开调模装置开关,故不要长期使用最高额定工作压力进行锁模操作;

调节锁模力操作,能使用特快锁模;

在低压锁模终止行程开关,要以渐进的方式来减少模厚,断开调模装置,使得低压锁模力略高于锁模时遇到的阻力,显示时间很短,模厚的减少度与产生的锁模力成比,被松开锁模行程终止行程开关被压合的一瞬间;

显示出的工作压力一般比锁模油缸内的真实压力要低,同时又能达到启动高压锁模动作;

低压锁模力调节,保持低压锁模灵敏性调节低压锁模力应由低压锁模数控数值设定,使低压锁模力略高于锁模遇阻力,同能达启高压锁模作;

.。

立式成型机设备操作流程

立式成型机设备操作流程

1. 准备工作

- 检查机器的电源连接和供应系统是否正常。

- 检查液压系统中的油位和过滤器是否正常。

- 检查模具是否安装正确并已经润滑。

2. 材料准备

- 将塑料粒子或粉末放入料斗中。

- 检查料斗中是否有异物。

- 根据生产需求设置料斗加热温度。

3. 开机及预热

- 按下启动按钮开启机器。

- 等待机器进入预热状态。

- 预热时间根据材料和机器规格而定。

4. 设置工艺参数

- 根据生产需求设置射出压力、射出速度和冷却时间等参数。

- 参数设置需要根据实际情况进行调整和优化。

5. 试运行

- 进行几次试运行,观察成型件的质量。

- 必要时调整工艺参数,直至获得合格产品。

6. 正式生产

- 确认所有参数设置正确后,开始正式生产。

- 持续监控生产过程,确保产品质量稳定。

7. 维护保养

- 定期清理料斗和模具,防止残留物堆积。

- 检查液压系统,及时更换耗材。

- 按照规定对机器进行润滑和保养。

8. 关机

- 生产结束后,将机器运行至冷却循环完成。

- 切断电源,检查并清理机器。

- 对产品和废料进行分类回收或处理。

以上是立式成型机设备的基本操作流程,实际操作时还需结合具体机型、材料和产品要求进行调整和改进。

操作人员要熟练掌握操作技能,并严格遵守安全操作规程。

立式成型机操作说明书

一、立式成型机的结构全图及说明各板块功能参数说明如下:1、操作开关红色开关代表紧急停止;绿色开关代表成型启动(左右各一个)一般手推模,按右边一个绿色按钮就可以启动成型,大的吊模需要左右绿色按钮一起才可以启动成型。

2、控制面板各参数说明上节温度--------设置螺杆炮筒上端温度下节温度--------设置螺杆炮筒下端温度,一般要比上端温度高3到5度时间------------依次设置低压、高压、射出、保压、松退、冷却的时间(秒为单位)手动------------设置成型模式为手动成型,一般用来调试机器半自动----------设置成型模式为半自动成型,一般机器参数调试好后,修改为半自动,成型作业开始洗料------------螺杆转动开始,开始自动加料清洗螺杆中的材料开模------------螺杆炮筒向后退,打开模具调模------------一般在手动模式下使用,模具慢慢合拢,调整模具射出------------成型材料由料嘴射出,但必须先加料,螺杆完成一次向下的动作顶出------------顶出装置完成一次向上顶出动作顶退------------顶出装置完成一次向下顶退动作松退------------也叫射退,就是螺杆向上动作,与射出动作向反,与背压也向反高压、低压、射压、保压-按住后可以在左边压力表上依次查看机器设置的高压、低压、射压、保压的压力参数电源开关-------成型机器温度及其电路设备电源开关马达启动-------成型机马达控制开关紧急停止-------紧急停止成型动作3、成型行程控制开关与储料行程开关关高压-----关闭高压的高度距离,即料嘴行程到此位置的时候,成型机器开始关闭高压,进入低压模式,准备开始合模,射料。

关模慢----关闭高速的高度距离,即料嘴行程到此位置的时候,成型机器开始关闭高速,进入低速模式,准备开始合模,射料。

开模完----模具打开的最高距离,即螺杆能后退的最高位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立式成型机操作说明书————————————————————————————————作者:————————————————————————————————日期:ﻩ立式成型机操作说明书一. 目的:为使公司操作员能够更多的了解和掌握成型机的专业知识和技术,从而提高生产效率,减少成本浪费.二. 立式成型机简介(1)立式成型机原理:电路带动油路(2)立式成型机功率大小,可依盎司来确定,我们常用的成型机一般为(1.5, 2.0, 2.5, 3.5)盎司,盎司越大,机器功率就越大,反之就越小,功率大的机器,成型的产品体积也较大,盎司小的一般适用于成型较小的产品或内模,SR等.三. 立式成型机有5个压力.(1)一压:射胶压力,起填充料的作用,一般调整在15~80KG左右.(2)二压:保压压力,起保模作用,一般调整在5~40KG左右.(3)高压:也可以称锁模压力,一般调整为70-110KG,最大不能超过140KG,模具小调整的一般较小,反之就越大.(4)低压:清除开模之躁音,一般调整在3-~5KG.(5)螺旋背压:使胶料在被螺杆输送和压缩过程中能够更紧密,胶料中的空气和水气,在经过压缩段压缩后,气体由料管后方排出,使射进模穴的胶料没有任何气体.(6)一般情况下,一压要比二压大,实际压力大小快慢也取决于PVC的流质及硬度.四. 开模停,关模慢速,关模高压感应介绍五. 操作开关,机器正前方有三个按钮,左右两边绿色的为半自动启动键,中间红色的为紧急启动键六. 一般立式成型机有3节温度,分别为上节、中节、下节,三节之间的温差一般为3~5度,温控指示灯由绿变红则表示温度已达到.七. 冷却时间:用于保护成型好之模型,使其不变形,一般调至5~10S.八. 射出时间:料管开始射料到射出成品叫射出时间,依成品大小而定,一般调至1~8S.九. 松退时间:防止胶料因螺旋加料时,压缩加热所造成的胶料膨胀溢出,余料到料嘴,阻塞模具进料口,一般适用于成型PE胶料.十. 温度开关:打至NO为开,打到OFF为关,控制上,中,下三节温度之开关,温度打开后,指示灯由绿变红,则表示温度已达到设定之温.(注:温度未达到禁止开启马达)十一. 自动/手动开关:打至自动,机器面板上所有旋钮均处于锁定状态,此时只需按下操作开关,机器将自动完成一个行程的动作;打至手动,面板上的旋钮均可以用来手动操作,比如开模、关模、射出,射退等.(注:温度未达到,禁止做自动操作,及手动洗料、射料动作)十二. 开机开关,板面最下方有三个按钮:左边绿色的为马达启动开关,中间黑色的为电机开关,右边红色的为紧急停止开关.十三. 计算器:成型产品的数量,也称模数.十四. 射出速按钮:此旋钮置于机器后方,其作用是,旋钮转的位置数字越大,射出速度越慢,数字越小,射出越快.十五. 调整加料完及二次加料旋钮分别在机台正前方右上角:主要作用是调整加料的量.十六. 顶针作用:在产品制作过程中,有些产品使用的胶料较特殊,成型时不易脱模取出,或取出时容易破坏成品外观等,此时一定要使用顶针装置,在使用并打开顶针开关后,待机器自动完成前奏动作后,顶针将自动把物品顶出,并迅速退下.(注:在使用顶针时,模具一定要设计有联模装置才可以使用)十七. 座进,座退(1)此功能在架模时,可以利用座进,座退动作,上、下移动机器料嘴,快速准确的完成料嘴对准模具进料口的工作.(2)当模具架好后,要进行换料,洗料时,我们可以使用座退功能将机器料嘴升起,再进行洗料,这样,更快也更容易将料管中的杂料洗干凈,也不损坏模具进料点.常用接头成型好后的外露尺寸(1)USBA TVPE公头:12.0 ±0.2mm(2)USB B TVPE公头:12.0±0.2mm(3)迷你USB 5P B 公头:7.0±0.2mm(4)1394 6P公头: 10.5 ±0.2mm(5)迷你锭4P、6P、8P公头: 6.2 ±0.2mm(6)迷你锭4P、6P、8P母头:1.4±0.2mm(7)大锭公头:9.0±0.3mm(8)大锭母头:2.2±0.2mm(9)一般普通型DB头螺丝:3.5~4.2mm常用胶料的认识及特征立式成型机所成型的胶料普遍为PVC、PE、PP、ABS、PC及一些软性橡胶料.一. PVC胶料:PVC胶料的硬度由P数的大小来区分,比如20P、25P、35P、45P、50P、70P、80P、100P等,PVC胶料P数越大,胶料就越软,反之就越硬.二. P VC胶料越硬,成型调机的温度就越高,反之应越低.三. PVC胶料与温度的搭配大致如下:PVC20P 175℃~195℃ PVC30P 170℃~190℃PVC45P 165℃~185℃ PVC60P 160℃~180℃PVC80P 155℃~175℃ PVC100P 140℃~165℃四. 一些特殊胶料的温度搭配ABS 170℃~240℃PP 165℃~190℃PC 230℃~320℃软件性橡胶料 150℃~170℃五. PE料:一般适用于成型内模,温度大约为110℃~145℃之间,PE料在使用过程应注意水口料要保持干凈,以便回收二次使用.成型机操作过程注意事项一. 作业过程中,放置产品时,动作要标准,一手拿模条,一手拿产品,快速组装配好产品,放入模穴,此时接头一定要推到位.(否则压伤接头)二. 置线时,线材推入模穴以3~5mm为标准.(成型内模时使用)三. 目视置线OK,方可按下操作开关(必须双手操作)四. 按下操作开关后,手及物品均不可放入模穴内,如有发现异常,请立即按下紧急开关,机器将自动回升.(机台正前方中间红色按钮)五. 机器在设定之参数自动运转过程中,请不要随意碰撞机器开关及按钮.六. 成型之产品,取拿时要防上其变形,一般情况下,遇到不好取的现象,应右手拿紧模条,左手拿紧线材,轻轻向上提,使成型好之产品网尾部位先脱模,再双手抓住模条取出产品,也可适当打一些脱模剂.七. 作业过程中要养成自主检查的习惯,经技术员调试好的机器,在上机作业时,前15模,一定要把首件确认出来,方可继续作业,首件确认OK后,前1个小时作业要做重点检测(外观、电性)等.八. 成型好之产品,要摆放整齐,轻拿轻放,不可挤压和碰撞. 产品易出现的不良状况及原因分析一. 缺胶(1)料管及料嘴温度太低.(2)模温不够.(3)调机时加料量不够.(4)注射压力太小.(5)注射速度太慢.(6)注射时间太短.二. 毛边(1)注射压力过大.(2)成型温度太高.(3)模具内部有异物.(4)模具闭合不紧,锁模压力不够.(5)模具受损.三. 缩水(1)成型调机温度太高,射出速度太慢.(2)成型内模有缺胶现象.(3)外模、外被太厚,成品体积自然收缩而致.(4)保压太低.四. 变形(1)成型调机冷却时间不够.(2)模具温度太高.(3)成型产品内、外模厚薄相差太大.(4)作业时取拿动作不标准而导致.五. 水纹线(1)胶料温度太高.(2)原材料含有水份,没有彻底烘干.(3)注射压力不够.(4)模具进料口太小.六.气泡(1)胶料含有水份.(2)胶料温度太高,或在料管和模穴内受热时间太长.(3)注射压力太大.(4)料管内空气.七.接合线(1)胶料温度太低.(2)模具设计进料点太多.(3)射出速度太慢.(4)喷射脱模剂过量.(5)模具排气不良.八.月牙(1)成型一压过大.(2)温度太高(3)模具排气不良九. 烧焦(1)调机温度过高.(2)原材料材质太差.(3)成型停留时间太长.1..操作成型机注意事项一.开机前,首先要打开冷却水塔,确定机器水管冷却水循环顺畅.二.操作员开机必需双手操作开关操作机器.三.开机人员在操作机器时,不要一边聊天一边开机,以避免因精神不聚中而出现意外事故.四.成型机温度未达到前,操作人员不可启动机器马达及做任何射料加料等动作.五.操作机器时,严禁多人操作同一台机器,而且在自动锁模及手动锁模时,手和其它任可东西不能伸进模具内,如发现异常,应立即按紧急回升.六.操作时,每成型一次,模具就会产生一个水口料,操作员在按开关前要习惯性的伸手摸一下上模进料嘴处,以确定有无水口料.七.在使用座升座降时,必需将模具密合,才可以操作,否则不能使用此动作.(会导致上模移动,且会将夹具损坏).八.产品没有使用顶针时,操作员不许乱动顶进顶出开关,否则会将模具顶坏.九.作业时,在更换不同颜色胶料时,必需将料斗吹干净,洗干净料管内的于料,方可加入所需胶料.十.作业时如果成型空模后,空模胶料一般会沾在模穴内,操作员必需检查清楚,将空模料取出方可作业,以避免压坏模具十一.作业时,放置产品,动作要标准,一手拿模条,一手拿产品,快速装配好产品,放入模穴,此时接头要推到位,否则会压伤接头.十二.成型内模时,线材推入模穴以3-5mm为标准.不可将线置于线沟外.十三.机器在设定之参数自动运转过程中,请不要随便碰撞机器开关及按钮.十四.模具在长时间使用过程中,模具表面及模穴内会产生很多废屑,需经常清理,以确保模具的使用寿命,及产品的质量.十五.作业过程中,伺机人员要养成自主检查的习惯,经技术员调试好的机器,在上机作业前一定要将首件确认出来,方可继续作业.,首件确认OK后,前一小时作业要做重点检测(外观.电性).十六. 正常生产作业时,操作员应对产品外观做以下重点检查:1.接头有无冲胶.刮伤.压变形.接头歪斜.外露尺寸.缩水.冲线皮.压线皮.包不住.缺胶.水纹线冲胶芯等不良现象.十七.操作员在开机时,要先关电热开关,,依次手动将模具上下密合,座升射出料管内于料,再将马达关闭.最后关掉循环冷却水.十八.开机人员要做到(人离机停)的习惯,作业完毕及下班,要将模具闭合.再座升,将料管内的于射出.以确保模具在停止使用时受到损坏.十九.操作员在开机时,要先关电热开关,,依次手动将模具上下密合,座升射出料管内于料,再将马达关闭.最后关掉循环冷却水.。