连杆零件加工工艺设计表

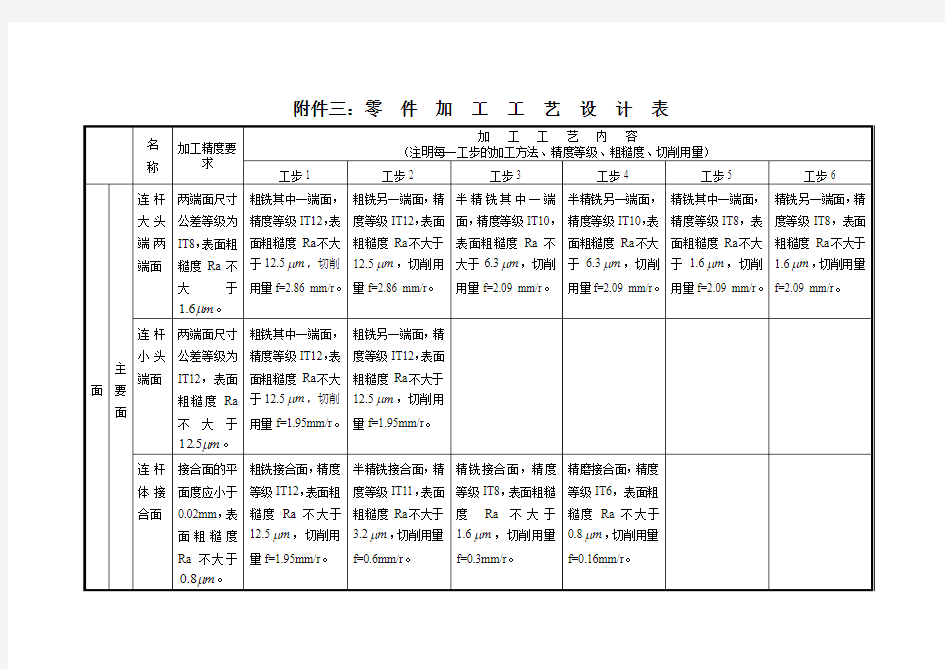

附件三:零件加工工艺设计表

(续)

孔次

要

孔

螺栓

孔

满足尺寸要

求019

.0

12+

φ

mm,表面

粗糙度Ra

不大于

m

μ2.3。

粗钻螺栓孔,精度

等级IT13,表面粗

糙度Ra不大于

12.5m

μ,切削用

量f=1.05mm/r。

粗扩螺栓孔,精度

等级IT12,表面粗

糙度Ra不大于

6.3m

μ,切削用量

f=0.5mm/r。

精绞螺栓孔,精度

等级IT6,表面粗糙

度Ra不大于

3.2m

μ,切削用量

f=0.05mm/r。

(完整版)加工工艺毕业设计论文

优秀论文审核通过 未经允许切勿外传 毕业论文(设计)任务书 题目:曲轴的数控工艺分析与设计 成绩__________ 姓名陆国豪 班级10261 学号

设计日期:2012年5月 毕业论文(设计)任务书 题目:曲轴的数控工艺分析与设计 成绩__________ 姓名王磊 班级10261 学号

设计日期:2012年5月 摘要 曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽 车发 动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率, 承受 着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速 运转 的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好 的耐 磨性能。发动机曲轴的作用是将活塞的往复直线运动通过连杆 转化 为旋转运动,从而实现发动机由化学能转变为机械能的输出。 abstract

The crankshaft is one of the key parts of the car engine, the performance of a direct influence on the automobile engine quality and life. The crankshaft engine for maximum load and all of the power, under the direction of the powerful changing bending moment and torque, and suffering from long time reciprocating linear motion through the connecting rod into the rotary motion, thus realize engine by chemical energy into mechanical energy output. 绪论 对轴类零件及夹具结构设前言计,不仅在加深我们对课程基本理论的理而且在加强对解决加工实际问题能力的方面有着很好的促进作用。可以让我们可以够将在湖北职业技术学院机电工程系两年所学知识融会贯通,也使我们在设计过程中不断学习一些新知识。通过毕业设计这个意义重大的课程,可以培养我们广泛查找资料、分析解决问题的能力,使我们养成严

连杆加工工艺分析

汽车制造工艺学 题目:连杆加工工艺分析 系别:机械工程 班级:车辆0903 姓名:薄利杰 学号:20094152 老师:原老师 2012 年6 月8日

连杆加工工艺分析 内容摘要: 在现代的各个生产部门中所使用的机械,虽然是多种多样,其构造、用途和性能也个不相同,但各种不同的机械切用可能有相同的运动系统,即具有相同的机构。例如蒸汽机、内染机、火塞泵和曲轴冲床等不同机械,他们的主要组成都有曲柄滑块机构。连杆机构是由若干个杆状构件、销轴、滑块、导轨等组成。本文主要介绍连杆的功用与结构、连杆的工艺特点。 关键词: 一、连杆机构的结构和形式 1、构件的形式 连杆机构的构件大多制成杆状,但根据受力和结构等需要,并不一定都做成杆状,常见的形式为; (1)杆状,它的构造简单,加工方便,一般在杆长(运动)尺寸R胶大时采用。(2)盘状,有时它本身就是一个皮带轮或齿轮,在圆盘上距轴心R处装上销轴,以便和其他构件组成回转副,尺寸R为杆长。这种回转体的质量均匀分布,故盘状结构能比杆转的更适于较高的转速,常用做曲柄或摆杆。 (3)桁架和箱形梁,当构件较长或受力较大,采用整体式杆件不经济或制造困难是可采用这种结果形式。 (4)曲轴,结构简单,与它主成运动副的构件可做成整体式的,但由于悬臂,强度及杆度较差。当工作载荷和尺寸较大,或曲柄安置在转动轴的中间部分时,此形式在内燃机、压缩机等机械中经常采用,曲柄在中间轴劲处与连杆相连,连杆必须部分为连杆体和连杆盖,然后用螺栓将其拧紧。 2、运动副的形式 (1)回转副,可利用滑动轴承或滚动轴承组成回转副。滑动轴承的结构简单,但轴承间隙会影响构件的运动性质,当构件和运动副较多时,间隙引起的积累误差必增大。如采用滚动轴承作回转副,则磨檫损失小,运动副间隙小,启动灵敏,但专配复杂,两构件接头处的颈向尺寸较大,可用滚针轴承解决着一矛盾。 (2)移动副,组成移动副的两构件和各种导路的形式。带有调整板的T型导路:圆柱形导路:带有侧板棱柱形导路:V型导路:可调整的带有燕尾形的组合导路:滚珠的滚柱导路:带有滚柱的滚柱导路。 二、连杆的结构、材料与主要技术要求 连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作承受的急剧变化的动截荷。中等尺寸或大型连杆是由连杆体和连杆盖两部分组成,连杆体与连杆盖用螺栓和螺母与曲轴主轴劲装置在一起,而尺寸较小的连杆(如摩托车发动机用连杆)多数为整体结构。图1-1所示为柴油机的连杆零件图。 为了减少磨损和磨损后便于修理,在连杆小头孔中压入青铜衬套,大头孔中装有薄壁巴氏合金轴瓦。

连杆孔加工工艺及夹具设计

连杆孔加工工艺及夹具设计 摘要:连杆是柴油发动机传动部件之一,本文重点讨论了连杆加工工艺及相应夹具的设计。其位置精度、形状精度以及尺寸精度的要求都非常高,刚性相对较差,容易发生变形,所以在安排工艺过程时,必须将各主要表面的粗、精加工工序分开进行。逐渐降低内应力、切削力和加工余量,并校正加工后产生的变形,最终达到零件的技术要求。 关键词: 连杆;变形;加工工艺;夹具设计 Abstract:The connecting rod is one of the primary transmission parts of diesel engine. This article focuses on the link process and the corresponding fixture design.Its positional accuracy, shape accuracy and dimensional accuracy requirements are very high, and the rigidity of the connecting rod is not enough, easy to deform, so when arranging process, it must be rough, finishing operations of the major surface separately. Gradually reduce stress, force and allowance, and after the deformation correction process, and ultimately meet the technical requirements of the part. Keyword: Connecting rod ; Deformination ; Processing technology ;Design of clamping device 1.汽车连杆加工工艺 1.1 连杆的结构特点 连杆在发动机内起着非常关键且占有重要地位,是一个关键的传动件,连杆在发动机内把施加在活塞上面膨胀气体的力量传给发动机内的曲轴部件,同时被曲轴控制并随同它一起运动再牵连活塞使缸内气体变大和变小。在实际操作进行中它被发生快速变化的动态负载施加影响。它的盖和体构成了整个连杆。尺寸大的圆孔通过螺栓以及螺母然后和曲轴主轴颈安装一块。尺寸大的圆孔中安装了不是很厚的铁质轴瓦这样可以减少破坏和易于维护。工件的小端以及活动塞子通过活动塞子的销结合起来,把衬套放入工件尺寸小的圆孔内这样可以减少活动塞子销和尺寸小的圆孔之间破坏和伤害,并易于破坏和伤害后的维修及替代。 汽车中的连杆在实际操作中不仅需要担负膨胀气体来回变化压力的影响还

机械加工工艺规程设计的步骤

机械加工工艺规程设计的步骤 一、零件分析 1、分析零件结构特点,确定零件的主要加工方法 2、分析零件加工技术要求,确定重要表面的精加工方法 3、根据零件的结构和精度,做出零件加工工艺性评价 二、确定毛坯 1、根据零件的材料和生产批量选择毛坯种类 2、根据毛坯总余量和毛坯制造工艺特点确定毛坯的形状和大小 3、绘制毛坯工件合图 三、确定各表面加工方法 根据零件各加工表面的形状、结构特点和加工批量逐一列出各表面的加工方法。注意方法可以有多种方案,再根据现有条件进行比较,选择一种最适合的方案。 四、确定定位基准 1、选择粗基准 按照粗基准的选择原则为第一道工序加工选择基准。 2、选择精基准 按照精基准的选择原则确定第一道工序以外的各表面的定位基准,以便确定定位方案和按照基准先行的原则安排工艺路线。 五、划分加工阶段 一般零件的加工阶段划分为三个阶段:粗加工、半精加工、精加工阶段。粗加工阶段一般的工作有:粗车、粗铣、粗刨、粗镗等。半精加工阶段一般工作有:半精车、半精铣、半精刨、半精镗等。精加工阶段的一般工作有:精车、精铣、精刨、精镗、粗磨、精磨。 当零件尺寸精度为IT6级以上,表面粗糙度Ra0.4以上要进行超精加工。 六、热处理工艺安排及辅助工序安排 热处理工艺将零件加工阶段自然分开。一般情况下铸造后毛坯要进行时效处理,锻造后毛坯要进行正火或退火处理,然后进行粗加工。粗加工后,复杂铸件要进行二次时效,轴类零件一般进行调质处理,然后进行半精加工。各类淬火放在磨削加工前进行,表面化学处理放在零件加工后进行。 辅助工序包括去毛刺、划线、涂防锈油、涂防锈漆等也要在需要的时候安排进去。 七、拟订工艺路线 1、按照基准先行、先主后次、先粗后精、先面后孔的原则安排工艺路线。并以重要表面的加工为主线,其他表面的加工穿插其中。一般次要表面的加工是在精加工前或磨削加工前进行的,重要表面的最后的精加工为放在整个加工过程的最后进行。 2、根据加工批量及现有生产条件考虑工序的集中与分散,以便更合理地安排工艺路线。 3、安工序按排零件加工的工艺路线 八、工序设计 1、选择工序的切削机床、切削刀具、夹具、量具 2、确定工序的加工余量,计算各表面的工序尺寸 3、选择合理的切削参数,计算工序的工时定额 九、填写工艺卡片 根据设计好的内容将相关项目填入工艺卡片中。工艺卡片有三种:工艺过程卡、工艺卡和工序卡。

连杆加工工艺

任务7 连杆零件加工 1、教学目标 最终目标:会连杆零件的加工。 促成目标: 1、能分析连杆零件的结构工艺性; 2、会拟定连杆零件的加工工艺路线 3、会合理选择夹紧着力点; 3、牢记安全文明生产规范要求。 2、工作任务 按拟定工艺完成图9所示连杆类零件加工。 零件名称:连杆 材料:45,40cr 生产纲领:大批。 图7-1 连杆 3、相关实践知识 连杆是活塞式发动机的重要零件,其大头孔和曲轴连接,小头孔通过活塞销和活塞连接, 将作用于活塞的气体膨胀压力传给曲轴,又受曲轴驱动而带动活塞压缩气缸中的气体。连杆 承受的是高交变载荷,气体的压力在杆身内产生很大的压缩应力和纵向弯曲应力,由活塞和 连杆重量引趄的。惯性力,使连杆承受拉应力。所以连杆承受的是冲击性质的动载荷。因此 要求连杆重量轻、强度要好 3.1 选择机床和工件安装方式 连杆加工的加工表面为大小头孔,两端面,连杆盖与连杆体的接合面和螺栓等。次要表 面为油孔、锁口槽、供作工工艺基准的工艺凸台等。还有称重去重、检验、清洗和去毛刺等 工序。 连杆的加工工序多,采用多种加工方法,主要有:磨削,钻削,拉削,镗削等。各种加

工刀具前面已有介绍,这里不再重复。下面,我们主要介绍加工中所采用的机床。 3.1.1连杆加工中所采用的机床 连杆加工中,主要采用了以下几种机床,分别是:双轴立式平面磨床、立式六轴钻床、立式内拉床,双面卧式组合铣床,双面卧式钻孔组合机床,金刚镗床。 其中双轴立式平面磨床的型号是:M77;立式六轴钻床的型号是:Z2;立式内拉床的型号是:L51;立式外拉床的型号是:L71;双面卧式组合铣床的型号是:双面卧式钻孔组合机 床:金刚镗床的型号是:T70 有关机床代码的编号规则如下: 符号意义: “○”为大写的汉语拼音字母; “□”为阿拉伯数字; “( )”无内容时可不表示,若有内容,则不带括号;“◎”为大写的汉语拼音字母、或阿拉伯数字、或两者兼而有之。 (1) 类别代号 机床的类别分为十二大类,分别用汉语拼音的第一个字母大写表示,位于型号的首位,表示各类机床的名称。各类机床代号见表7-1。 (2) 特性代号 特性代号是表示机床所具有的特殊性能,用大写汉语拼音字母表示,位于类别代号之后。特性代号分为通用特性代号、结构特性代号。 1)通用特性代号 当某类机床除有普通型外,还具有某些通用待性时,可用表2-2所列代号表示。例如: “CK ”表示数控机床;“MBG ”表示半自动高精度磨床。 类型代号 特性代号 组别系别代号 主参数 第二参数 重大改进顺序号 其他特征代号 表7-1 类别代号

连杆的机械加工工艺及夹具设计开题报告

附件3 新乡职业技术学院 毕业设计(论文)开题报告书 题目名称:连杆的机械加工工艺及夹具设计 学生姓名: 学号:1002010125 系部:机械制造系 专业年级: 2010级机械设计与制造1班 指导教师: 填写时间:2013年11月28日

新乡职业技术学院毕业设计(论文)开题报告 一、选题的根据:1)本选题的理论、实际意义 2)综述国内有关本选题的研究动态和自己的见解 (一)、毕业设计是一个总结性的教学环节,是全面系统地融会所学理论知识和专业见解,培养综合分析和处理问题的能力以及设计创新精神。本课题结合自身将来所要 设计、毛坯的选择、零件各表面加工方法及加工路线、零件加工路线的选择、设备、 设计要求在指导老师的指导下,独立系统的完成一项机械设计,解决与之有关的所 综合性强的显著特点。因此毕业设计对于培养我初步的科学研究能力,提高其综合运用所学知识分析问题、解决问题能力有着重要意义。 (二)、随着科学技术的发展,人类文明已经达到了空前的发展,机械化取代手工生产已经成为全球公认的趋势,社会的各行各业都离不开各种各样的机械设备,而所有的这些设备都是由机械制造工业提供的,在机械制造学科领域的知识体系中,以目前形势,是要从零部件的自主知识产权逐步向整体设计自主知识产权过渡。这应该是较齐全、具有较大规模的制造体系。基础工业部门80%以上的生产能力是由国内设备提供的;农业装备几乎全部由国内提供;部分重要产品的产量已跃居世界前列。但外国发达国家比较先进。投资大、自主知识产权的比重小、无核心技术是急需改变的局面。因此,提高连杆锻造成型精度及强度,节约设备投入,提高材料利用率,提高生产效率、增大自主创新是主要的发展方向。

汽车半轴加工工艺分析与设计

汽车半轴加工工艺分析与设计 目录 中文摘要 英文摘要 1.前言 1.1国外汽车半轴的加工工艺 1.2国内后桥半轴先进的机械加工工艺技术 2.材料的选择 3.汽车半轴加工工艺流程及主要加工工序 3.1剪料 3.2摔杆 3.3摆帽 3.4喷丸 3.5杆部校直 3.6钻小端中心孔A3/7.5 3.7粗车大外圆 3.8粗车小端 3.9车大孔 3.10钻中心孔B4/12.5 3.11粗车大端、精车大端 3.12精车小端 3.13冷滚轧花键 3.13.1冷滚轧花键的优点 3.13.2冷滚轧花键的加工方法 3.13.3冷滚轧花键的工艺要求 3.13.4典型的冷滚轧机技术参数 3.13.5冷滚轧花键加工实例 3.14半轴的热处理 3.1 4.1热处理的具体工序 3.15磁力探伤检验 4.夹具设计 4.1原夹具存在的问题 4.2可微调新型夹具 摘要 汽车自19世纪末诞生至今100余年期间,汽车工业从无到有,以惊人的速度发展,写下了人类近代文明的重要篇章。汽车是数量最多、最普及、活动X围最广泛、运输量最大的现代化交通工具。没有哪种机械产品像汽车这样对社会产生如此广泛而深远的影响。 半轴是汽车传动系统的一个重要组成部分,半轴是用来将差速器半轴齿轮输出的动力传给驱动轮或轮边减速器,对于采用非独立式悬架的驱动桥,根据其半轴内端与外端的受力状况,一般又分为全浮式半轴、四分之三浮式半轴与半浮式半轴三种。 半轴内端以花键连接着半轴齿轮,半轴齿轮在工作时只将扭矩传给半轴,几个行星齿轮对半轴齿轮施加的径向力是互相平衡的,因而并不传给半轴内端。主

减速器从动齿轮所受径向力则由差速器壳的两轴承直接传给主减速器壳。因而,半轴内端只受扭矩而不受弯曲力矩。半轴是汽车的轴类零件中承受扭矩最大的零件,为了满足半轴的强度要求.多年来,世界备国除了用各种各样的计算方法外,还在材料选择、毛坯成型、机械加工和热处理等方面进行着不懈的努力。 本文主要是对半轴在锻造车间、机加车间、热处理车间的各步工艺进行分析和改进以及半轴的热处理和半轴齿轮的夹具改进。 半轴齿轮广泛用于汽车、拖拉机等一切行走机械的差速器中,应用面广。需求量大。半轴已普遍采用精密模锻工艺生产。其工艺流程是:下料——加热——粗锻——切飞边——精锻——切飞边——表面清理——钻孔、车大端面——车孔、齐端面——拉花键——热处理——磨大端面和内孔。 感应加热表面淬火亦称感应淬火,由于它的加热速度和冷却速度都很快,使零件的表面至心部有着巨大的温度梯度,而且淬火后零件由表及里存在着激烈的组织变化,这些特点决定它有着特殊的残余应力形态。一般说,轴类零件感应淬火后,表面层存在残余压应力,次表层和淬火区域边缘存在残余拉应力。残余应力的合理分布,能够大大提高零件强度,特别是疲劳强度。载货车半轴的合理用料,合理选择淬火层的深度及其分布,将大大提高半轴的使用寿命。 在车孔、齐端面工序中,由于夹具调整不便,更换供状时工件找正极其困难,耗工费时,齿轮装夹定位精度低,生产效率低。为此,我根据所学知识,再通过一些先进资料研究了半轴齿轮车孔齐端面的可微调夹具,解决了原夹具存在的问题。 关键词:半轴;热处理;夹具设计;花键设计 Abstract The car bears the until now from the end of 19 centuries 100 period in remaining years of life, Car industry from have no to have Developing with the astonishing speed, Wrote down the civilized and important literary piece in human modern age. The car is a quantity at most, universal, the movable scope is the most extensive and transport biggest and modern pileup in deal. Have no which kind of machines product resemble the car is like this to the social creation like this extensive but profound influence.The half stalk is an importance that car spread to move the system to constitute the part,to be used to will differ soon the machine half stalk wheel gear output's motive pass to drive round or a sides decelerate the machine, Carry according to the half stalk inside with carry outside of suffer the dint condition, generally divided into Whole float type half stalk、three quarter float type half stalk、Half float type half stalk. 1. 前言 1.1国外汽车半轴的加工工艺 1.1.1 美国克莱斯勒公司万伦脱小客车半轴制造工艺SAE1039(相当于40Mn) 棒料切断——法兰热轧成型——正火——喷砂——清洗——表面磷化— —水平挤压成型(三段,用175t压力机)——法兰和轴承部分切削加工—

数控铣削加工工艺毕业设计论文

长江大学 YANGTZE UEIVERSITY 专科生毕业设计(论文) 题目 专业数控技术 学生姓名严鑫 指导教师管志强(数控指导老师) 院校站点 长江大学继续教育学院

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:

摘要 随着计算机技术的发展,数字控制技术已经广泛的应用于工业控制的各个领域,尤其在机械制造业中应用十分的广泛。而中国作为一个制造业的大国,掌握先进的数控加工工艺和好的编程技术也是相当重要的。 本文开篇主要介绍了数控技术的现状及其发展的趋势,紧接着对数控铣削加工工艺做了简要的介绍,使对数控铣削加工工艺有了一个总体的了解。接下来主要是对具体零件的加工工艺的分析,然后用西门子840D仿真软件指令进行数控编程和仿真加工,最终根据所编写的程序在数控机床上加工出对应的产品。 关键词数控铣床数控工艺编程

机械加工工艺和加工工艺规程设计

第一章机械加工工艺和加工工艺规程设计 Machining Technogical Process Planning 工艺规程:是规定产品或零部件机加工工艺过程和操作方法的工艺文件。 体现:生产规模的大小,工艺水平的高低及解决各种工艺问题的方法和手段 §1-1 基本概念 一、机械加工的生产过程 1、生产过程:原材料→机械产品(全部劳动过程) 主要生产过程:制坯——机加工——热处理——装备——检验— 试车——油漆 辅助生产过程:包装,储运,能源供应等。 2 、加工工艺过程:直接改变毛坯的形状、尺寸、表面粗糙度及力学物理 性能,使之成为合格零件的全部劳动过程。 二、机械加工工艺过程的组成(若干工序组成) 工艺过程:工序1 安装1次工位1 工步1 走刀1 2 2 2 2 2 3 3 3 3 3 工序:一个(或一组)工人在一个工作地点,对一个(或同时对几个)工件连续完成的那一部分加工过程。 安装:在每一工序中工件一次装夹(定位和夹紧)所完成的那部分工序。 工位:工件在一次安装中(工件相对机床床身变换加工位置),在一个位置所完成加工。(图1-2) 工步:加工表面、切削工具、进给量都不变的情况下所完成的那部分加工。 (复合工步:几把刀具同时参与切削。图1-3、1-4、1-5) 走刀:同一切削速度及进给量对同一表面进行切削一次。 例:齿轮零件图

序 号 工序名称工序内容工艺过程细分 1 车外圆?100 车端面A 车端面B 钻扩铰孔?25 粗车半精车外圆?100 粗车半精车A面 倒角 粗车半精车B面 倒角 钻扩铰?25孔 一次安装,一个工位,二个工步,三 次走刀 二个工步,三次走刀 一个工步 二次安装,一个工位,二个工步,三 次走刀 一个工步 三个工步,三次走刀。 2 钻铰4—?12孔钻孔4—?12 铰孔4—?12一次安装,一个工位,4个工步,4 次走刀 4个工步,4次走刀 3 刨(插)键槽刨键槽一次安装,一个工位,一个工步,多 次走刀 4 滚齿一次安装,一个工位,一个工步,多 次走刀 5 热处理齿面高频 6 钳工修键槽修键槽 Ra1.6 7 去毛刺,清洗,上油 三、生产类型与机械加工工艺规程 (一)生产纲领和生产批量 生产纲领(年产量):在计划期内,应生产产品产量的进度计划 生产批量:一次投入或产出同一产品或零件的数量(二)生产类型(表1- 4 1-5) 生产类型:批量大小的分类年产量 产品大小和结构的复杂性生产类型的工艺特点: 单件小批生产的工艺特点——通用设备、通用工装 中批和大批大量生产的工艺特点——专用设备、专用工装(三)机械加工工艺规程的作用 1、工艺规程是指导生产的主要技术文件 生产的计划、调度、工人的操作、质量检查等的依据 2、组织生产,生产准备主要技术文件(原有生产条件、新建) ①原材料,设备购置,厂房建造 ②工装设计制造 ③技术关键分析与研究 (四)机械加工工艺规程的格式(卡片) 工艺过程卡——单件小批量生产(表1—6) 工艺卡——中批生产(表1—7) 工序卡——大批量生产(表1—8) 检验卡——检验工序 调整卡——半自动,自动机床

发动机连杆加工工艺分析与设计

发动机连杆加工工艺分析与设计 1

发动机连杆加工工艺分析与设计 摘要 因为连杆是活塞式发动机和压缩机的主要零件之一,其大头孔与曲轴连接,小头孔经过活塞销与活塞连接,其作用是将活塞的气体压力传送给曲轴,又收曲轴驱动而带动活塞压缩汽缸中的气体。连杆承受的是冲击动载荷,因此要求连杆质量小,强度高。因此在安排工艺过程时,按照”先基准后一般”的加工原则。连杆的主要加工表面为大小头孔和两端面,较重要的加工表面为连杆体和盖的结合面及螺栓孔定位面。 由于连杆既是传力零件,又是运动件,不能单靠加大连杆尺寸来提高其承载能力,须综合材料选用、结构设计。在对其设计中我们先对连杆工艺过程分析,联系实际经过对其具体设计的了解进行连杆机械加工工艺过程分析及其一些机械加工余量、工序尺寸的确定。 关键词:发动机,连杆,定位基面,工艺设计 2

目录 第一章发动机的概述 (1) 1.1发动机的定义 (1) 1.2发动机的发展历史 (1) 1.3发动机的分类 (2) 1.4发动机的总体结构 (2) 第二章连杆的分析 (3) 2.1连杆的作用 (3) 2.2连杆的结构特点 (3) 2.3连杆的工艺分析 (4) 第三章连杆工艺规程设计 (7) 3.1确定连杆的材料和毛坯 (7) 3.2连杆的机械加工工艺过程 (7) 3.4连杆的机械加工工艺过程的夹紧方法 (8) 第四章连杆机械加工工艺过程分析 (9) 4.1.工艺过程的安排 (9) 4.2连杆主要加工表面的工序安排 (9) 4.3连杆机械加工工艺路线 (10) 第五章机械加工余量、工序尺寸的确定 (12) 3

5.1大头孔两端面的加工余量及工序尺寸 (12) 5.2小头孔端面加工余量及工序尺寸 (12) 5.3小头孔的加工余量及工序尺寸 (12) 5.4大头孔的加工余量及工序尺寸 (13) 5.5螺栓孔加工余量及工序尺寸 (13) 5.6小头油孔加工余量及工序尺寸 (13) 5.7连杆盖定位销孔加工余量及工序尺寸 (14) 5.8小头油孔加工余量及工序尺寸 (14) 5.9确定切削用量及工时 (14) 5.10工艺卡片的制订 (15) 谢辞 (29) 参考资料 (30) 附录 (31) 4

三孔连杆加工工艺及夹具设计

3.1 三孔连杆零件图介绍 三孔连杆的零件图如图1所示。经检查之后,视图足够并正确,所需要的尺寸、公差、表面粗糙度、和技术要求全部齐全、合理,而且零件的表面质量、表面精度和技术要求在现有的技术条件和生产条件下能够达到。 图3-1 三孔连杆零件图 3.2 零件的工艺分析 参考机械制造工艺设计中的零件的工艺分析方法,对三孔连杆的工艺进行分析 (1)铣平面后,立即确定大头孔平面为以下各序加工的主基准面,这样可确保 加工质量的稳定。

(2)铣平面时,应保证小头孔及耳部孔平面厚度与大头孔平面厚度的对称性。 (3)由于连杆三个孔平面厚度不一致,因此,加工中要注意合理布置辅助支承及应用。 (4)连杆平面加工也可以分为粗、精两序,这样可更好的保证三个平面相互位置及尺寸精度。 (5)粗、精镗三孔也可改用专用工装或组合夹具装夹。 (6)当加工连杆尺寸较小时,粗、精加工三孔也可采用镗削加工方法。三孔的精度要求较高,可以分为粗、精两工序。 (7)连杆三孔平行度的检验;连杆三孔圆柱度的检验。 3.3 毛坯的选择 连杆是发动机的五大主关件之一,其在发动机中的地位是显而易见。它是发动机传递动力的主要运动件,在机体中做复杂的平面运动,连杆小头随活塞作上下往复运动连杆大头随曲轴作高速回转运动连杆杆身在大、小头孔运动的合成下作复杂的摆动[3]。连杆在承受往复的惯性力之外,还要承受高压气体的压力,在气体的压力和惯性力合成下形成交变载荷,这就要求连杆具有耐疲劳、抗冲击,并具备足够的强度、刚度和较好的韧性。在今天随着汽车工业的高速发展,“ 小体积、大功率、低油耗”的高性能发动机对连杆提出更新、更高的要求作为高速运动件重量要轻,减小惯性力,降低能耗和噪声强度、刚度要高,并具有较高的韧性连杆比要大,连杆要短。这也就意味着对连杆的设计和加工有更高的要求。 3.3.1 选择毛坯时应考虑的因素 在选择毛坯的时候应考虑以下因素[4]: (1)毛坯的种类和特点,设计图纸规定的材料和机械性能;零件结构形状和外形尺寸;不同的毛坯的制造方法对结构和尺寸有特定的要求;企业现有的生产条件;新工艺,新材料新技术的应用。 (2)毛坯结构形状和尺寸,毛坯形状应力求接近零件形状,以减少机械加工劳动量。毛坯尺寸是在原有零件尺寸基础上,考虑后续加工切除余量确定。毛坯形状也有几种特殊情况。如尺寸小而薄的零件,多个工件连在一起由一个毛坯制造出;某些零件如车床开合螺母外壳,两件合为一个毛坯,加工至一个阶段后再切开;为加工时安装方便,毛坯上留有工艺搭子。 (3)毛坯制造精度,毛坯制造精度高,材料利用率高,后续加工费用低,但相应设备投入大。因此,确定毛坯制造精度时,需要综合考虑毛坯制造成本和后续加工成本。

发动机曲轴加工工艺分析与设计

发动机曲轴加工工艺分析与设计 摘要 曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。 本课题仅175Ⅱ型柴油机曲轴的加工工艺的分析与设计进行探讨。工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。 所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。 关键词:发动机,曲轴,工艺分析,工艺设计 目录 第一章概述1 第二章确定曲轴的加工工艺过程3 2.1曲轴的作用3 2.2曲轴的结构及其特点3 2.3曲轴的主要技术要求分析4 2.4曲轴的材料和毛坯的确定4 2.5曲轴的机械加工工艺过程4 2.6曲轴的机械加工工艺路线5 第三章曲轴的机械加工工艺过程分析 6 3. 1曲轴的机械加工工艺特点6 3. 2曲轴的机械加工工艺特点分析7 3. 3曲轴主要加工工序分析 (8) 3.3.1铣曲轴两端面,钻中心孔 (8) 3.3.2曲轴主轴颈的车削 (8) 3.3.3曲轴连杆轴颈的车削 (8) 3.3.4键槽加工 (9) 3.3.5轴颈的磨削 (9) 第四章机械加工余量、工序尺寸及公差的确定9 4.1曲轴主要加工表面的工序安排9 4.2机械加工余量、工序尺寸及公差的确定10 4.2.1主轴颈工序尺寸及公差的确定10 4.2.2连杆轴颈工序尺寸及公差的确定10 4.2.3φ22 -00.12外圆工序尺寸及公差的确定10 4.2.4φ20 0-0.021外圆工序尺寸及公差的确定11 4.3 确定工时定额11 4.4 曲轴机械加工工艺过程卡片的制订12 谢辞13

数控加工工艺毕业设计论文

日照职业技术学院毕业设计(论文) 数控加工工艺 姓名 : 付卫超 院部:机电工程学院 专业:数控设备应用与维护 指导教师:张华忠 班级: 11级数控设备应用与维护二班 2014年05月

随着数控技术的不断发展和应用领域的扩大,数控加工技术对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为效率和质量是先进制造技术的主体。高速、高精加工技术可极大提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。而对于数控加工,无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切屑用量,对一些工艺问题(如对刀点、加工路线等)也需要做一些处理,并在加工过程掌握控制精度的方法,才能加工出合格的产品。 本文根据数控机床的特点。针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切屑用量的选择,确定加工顺序和加工路线,数控加工程序编制。通过整个工艺的过程的制定,充分体现了数控设备在保证加工精度、加工效率、简化工序等方面的优势。 关键词工艺分析加工方案进给路线控制尺寸

第1章前言-----------------------------------第2页第2章工艺方案的分析-------------------------第3页 2.1 零件图-------------------------------第3页 2.2 零件图分析---------------------------第3页 2.3 零件技术要求分析---------------------第3页 2.4 确定加工方法-------------------------第3页 2.5 确定加工方案-------------------------第4页第3章工件的装夹-----------------------------第5页 3.1 定位基准的选择-----------------------第5页 3.2 定位基准选择的原则-------------------第5页 3.3 确定零件的定位基准-------------------第5页 3.4 装夹方式的选择-----------------------第5页 3.5 数控车床常用的装夹方式---------------第5页 3.6 确定合理装夹方式---------------------第5页第4章刀具及切削用量-------------------------第6页 4.1 选择数控刀具的原则-------------------第6页 4.2 选择数控车削刀具---------------------第6页 4.3 设置刀点和换刀点---------------------第6页 4.4 确定切削用量-------------------------第7页第5章轴类零件的加工-------------------------第8页 5.1 轴类零件加工工艺分析-----------------第8页 5.2 轴类零件加工工艺---------------------第11页 5.3 加工坐标系设置-----------------------第13页 5.4 保证加工精度方法---------------------第14页 参考文献 ---------------------------------第15页

连杆的机械加工工艺及夹具设计(含图纸)

课程设计说明书课程设计题目:连杆的机械加工工艺及夹具设计 (教务处制表) 连杆加工说明书 目录 一、绪论-------------------------------------------------- -----------------------3 1.1 本课题的意义、目的--------------------------------------------------------- 3 1.2 机械制造工艺在国内的发展概况----------------------------------------------- 3 1.3 机械制造工艺在国外的发展概况----------------------------------------------- 3 1.4 机床夹具的定义及发展趋势--------------------------------------------------- 3 1.4.1 机床夹具的定义--------------------------------------------------------- 3 1.4.2 机床夹具的发展趋势----------------------------------------------------- 3 1.5本课题应解决的主要问题及技术要求------------------------------------------- 4 1.5.1本课题的主要问题------------------------------------------------------- 4 1.5.2本课题的技术要求------------------------------------------------------- 4 二、零件的工艺分析-------------------------------------------------------------- 4 2.1零件的作用----------------------------------------------------------------- 4 2.2零件的工艺分析------------------------------------------------------------- 4 三、工艺规程的设计--------------------------------------------------------------- 6 3.1 确定毛坯的制造形式--------------------------------------------------------- 6 3.2 基准的选择----------------------------------------------------------------- 6 3.2.1 粗基准的选择----------------------------------------------------------- 6

连杆加工工艺分析报告

编号:XH03JW033-11/0 海洋职业技术学院 毕业设计(论文)题目:连杆加工工艺分析 系别:机电工程 班级:数控5051 姓名:蔡晓芳 学号:0804505004 指导教师:郭春梅 二零一零年三月十日

连杆加工工艺分析 容摘要: 在现代的各个生产部门中所使用的机械,虽然是多种多样,其构造、用途和性能也个不相同,但各种不同的机械切用可能有相同的运动系统,即具有相同的机构。例如蒸汽机、染机、火塞泵和曲轴冲床等不同机械,他们的主要组有曲柄滑块机构。连杆机构是由若干个杆状构件、销轴、滑块、导轨等组成。本文主要介绍连杆的功用与结构、连杆的工艺特点。 关键词: 一、连杆机构的结构和形式 1、构件的形式 连杆机构的构件大多制成杆状,但根据受力和结构等需要,并不一定都做成杆状,常见的形式为; (1)杆状,它的构造简单,加工方便,一般在杆长(运动)尺寸R胶大时采用。(2)盘状,有时它本身就是一个皮带轮或齿轮,在圆盘上距轴心R处装上销轴,以便和其他构件组成回转副,尺寸R为杆长。这种回转体的质量均匀分布,故盘状结构能比杆转的更适于较高的转速,常用做曲柄或摆杆。 (3)桁架和箱形梁,当构件较长或受力较大,采用整体式杆件不经济或制造困难是可采用这种结果形式。 (4)曲轴,结构简单,与它主成运动副的构件可做成整体式的,但由于悬臂,强度及杆度较差。当工作载荷和尺寸较大,或曲柄安置在转动轴的中间部分时,此形式在燃机、压缩机等机械中经常采用,曲柄在中间轴劲处与连杆相连,连杆必须部分为连杆体和连杆盖,然后用螺栓将其拧紧。 2、运动副的形式 (1)回转副,可利用滑动轴承或滚动轴承组成回转副。滑动轴承的结构简单,但轴承间隙会影响构件的运动性质,当构件和运动副较多时,间隙引起的积累误差必增大。如采用滚动轴承作回转副,则磨檫损失小,运动副间隙小,启动灵敏,但专配复杂,两构件接头处的颈向尺寸较大,可用滚针轴承解决着一矛盾。 (2)移动副,组成移动副的两构件和各种导路的形式。带有调整板的T型导路:圆柱形导路:带有侧板棱柱形导路:V型导路:可调整的带有燕尾形的组合导路:滚珠的滚柱导路:带有滚柱的滚柱导路。 二、连杆的结构、材料与主要技术要求 连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作承受的急剧变化的动截荷。中等尺寸或大型连杆是由连杆体和连杆盖两部分组成,连杆体与连杆盖用螺栓和螺母与曲轴主轴劲装置在一起,而尺寸较小的连杆(如摩托车发动机用连杆)多数为整体结构。图1-1所示为柴油机的连杆零件图。 为了减少磨损和磨损后便于修理,在连杆小头孔中压入青铜衬套,大头孔中装有薄壁巴氏合金轴瓦。

机械加工工艺规程设计规范(doc6)

机械加工工艺规程设计 1.分析零件图和产品装配图。6.确定各工序所用机床设备和工艺装备(含刀具、夹具、量具、辅具等),对需要改装或重新设计的专用工艺装备要提出设计任务书。7.确定各工序的加工余量,计算工序尺寸及公差。8.确定各工序的技术要求及检验方法。 <--2006-2-12--> 1.分析零件图和产品装配图; 2.对零件图和装配图进行工艺审查; 3.由今生产纲领研究零件生产类型; 4.确定毛坯; 5.拟定工艺路线; 6.确定各工序所用机床设备和工艺装备(含刀具、夹具、量具、辅具等),对需要改装或重新设计的专用工艺装备要提出设计任务书。 7.确定各工序的加工余量,计算工序尺寸及公差; 8.确定各工序的技术要求及检验方法; 9.确定各工序的切削用量和工时定额; 10.编制工艺文件。 二:工艺路线的拟订 拟订工艺路线是设计工艺规程最为关键的一步,需顺序完成以下几个方面的工作。 内容

原则 原则说明 具体实例 选择定位基准精基准的选择原则 基准重合原则 应尽可能选择被加工表面的设计基准为精基准,这样可以避免由于基准不重合引起的定位误差。———— 统一基准原则 应尽可能选择用同一组精基准加工工件上尽可能多的加工表面,以保证各加工表面之间的相对位置关系。例如,加工轴类零件时,一般都采用两个顶尖孔作为统一精基准来加工轴类零件上的所有外圆表面和端面,这样可以保证各外圆表面间的同轴度和端面对轴心线的垂直度。 互为基准原则 当工件上两个加工表面之间的位置精度要求比较高时,可以采用两个加工表面互为基准反复加工的方法。例如,车床主轴前后支承轴颈与主轴锥孔间有严格的同轴度要求,常先以主轴锥孔为基准磨主轴前、后支承轴颈表面,然后再以前、后支承轴颈表面为基准磨主轴锥孔,最后达到图纸上规定的同轴度要求。 自为基准原则 一些表面的精加工工序,要求加工余量小而均匀,常以加工表面自身为基准图示为在导轨磨床上磨床身导轨表面,被加工床身1通过楔铁2支承在工作台上,纵向移动工作台时,轻压在被加工导轨面上的百分表指针便给出了被加工导轨面相对于机床导轨的不平行度读数,根据此读数操作工人调整工件1底部的4个楔铁,直至工作台带动工件纵向移动时百分表指针基本不动为止,然后将工件1夹紧在工作台上进行磨削。 在导轨磨床上磨床身导轨面