双色注塑成型教程

双(多)色塑料注射成型4.

2、双色注射模结构设计 (3)成型零件结构设计 选材:因生产批量大,塑件外观要求高,成型零件的加 工要求较高,宜选用性能良好的预硬钢P20制造镶块,并 预硬化处理至35~37HRC。 结构:塑件外表面由动、定模大镶块整体成型,而内孔 部分采用局部镶拼结构,以利于内孔成型镶块表面加工。 在定、动模镶块的四角设置锁扣精定位结构,可提高动、 定模镶块的合模精度,并有利于模具制造时动、定模镶块 在模外的修配。

2、双色注射模结构设计 (2)模具浇注系统设计 浇口数量选择:因第一色塑件的4个内面板两两相连, 内面板之间仅由2.5mm宽、0.3mm厚的薄片与梯形凸台连 接,塑料熔体充模较困难,宜采用四点浇口进料,以保证 各型腔达到较好的流动平衡。 第二色塑件结构与第一色塑件有类似的特点,所以也采 用四点浇口进料。 浇注系统尺寸确定 • 因塑件的注塑量较小,浇口尺寸不宜太大,依经验选用 点浇口的内浇口尺寸为φ1.0mm,分流道截面为梯形,最 大宽度4mm,深度3mm,侧面斜度取8°。

2、双色注射模结构设计 (1)分型面与型腔数确定 1)分型面选择

2、双色注射模结构设计 (1)分型面与型腔数确定 2)型腔数的选择 因塑件生产批量较大,且为中小型件,塑件结构较为简 单,可选用一模多腔成型。 但模腔数太多将造成冷却管路连接困难,且模具尺寸受 注射机装模空间限制,不宜太大;所以确定采用一模两腔 的成型方案。

四、双(多)色塑料注射成型模具设计实例

2、双色注射模结构设计 双色注射模因生产所使用的双色注射机类型和半成品件 的换位方式的不同,其模具的浇注系统和各部分的结构会 不同,设计时应注意模具与设备的匹配问题。 (1)分型面与型腔数确定 1)分型面选择 控制开关面板塑件为扁平件,其分型面位置通常选在塑 件最大轮廓面的边界上。 由于双色塑件第一色注射成型的半成品塑件需在下一次 注射前旋转换位至第二色注射工位,它要求两种颜色塑件 的分型面应一致,故分型面应选择在二者的公共面上。

双色注射成型概念及MF分析步骤

双色注射成型概念及MF分析步骤一个论谈的版主写的,觉得好,我把它转发到这里,希望对大家有用。

同时也谢谢那位版主!!双色注射成型概念及MF分析步骤现在双色注射产品越来越多,这里我说说自己了解的一些双色注射的知识,与大家共同学习提高。

欢迎大家多多参加讨论。

双色注射成型包括Overmolding和Co-injection两种成型工艺,这两种成型工艺的区别如下。

Overmolding的工艺过程是,首先用第一种材料成型内层零件,然后旋转动模,再用第二种材料成型外层零件,使外层零件叠加在内层零件上。

如MP3、手机外壳。

这种工艺过程用MPI/FUSION和MPI/FLOW模块就可模拟成型。

Co-injection俗称三明治注塑成型,使用三明治注塑成型技术(也称表层-核芯加工技术)时,会将一种材料完全注入到表层材料中去。

这种技术的处理顺序可分成三个阶段进行。

首先,在型腔中注入一部分表层材料。

接着,将核芯组份材料注塑到第一种材料的塑料核芯中。

最后,用第一种材料在注入口的位置做一个封口。

如此,便可防止核芯材料穿透到表面来。

常见的情况是,成型零件处于看的见的区域并需要一个亮丽的外表,而核芯则要用回料,或者技术零件需要一个较硬的核芯,同时又需要修改零件表层以改善拿取零件时的手感。

三明治技术还可用来生产具有特殊性能的零件,如彩色的核芯加上透明的外层。

overmolding 分析步骤注意: 首先,把两次注塑的产品模型分别划分网格并修补好网格模型。

1.新建一个Project。

2.点击(File Import) ,读入第二次成型的产品网格模型。

3.点击选择菜单命令Analysis ->Set Molding Process ->ThermoplasticsOvermolding.4.点击菜单命令(Analysis ->Set Analysis Sequence),选择Flow + OvermoldingFill或Flow + Overmolding Flow, 如要考虑保压,就选择Flow。

双色成型原理

双色成型原理

双色成型是一种塑料注塑成型技术,适用于制造具有复杂结构和多色效果的零件。

在双色成型过程中,使用两种不同颜色的塑料材料,在同一个模具中注塑,形成一件具有两种颜色的成品。

以下是双色成型的一般原理和流程:

1. 模具设计:根据产品的设计要求,设计并制造一套特殊的双色模具。

这种模具通常由两个或多个部分组成,每个部分可以注入不同颜色的塑料材料。

2. 注塑机配置:在进行双色成型前,需要配备一台双色注塑机。

这种注塑机通常具有两个或多个注射装置,可以同时或交替注入不同颜色的塑料。

3. 塑料材料准备:准备两种不同颜色的塑料颗粒,并根据要求对它们进行配比。

两种颜色的塑料通常分别放置在注塑机的两个料斗中。

4. 成型过程:注塑机将其中一种颜色的塑料加热并融化。

然后,将熔化的塑料注入模具的一部分,形成产品的第一部分。

接下来,注塑机加热并融化另一种颜色的塑料,并将其注入模具的另一部分,与第一部分连接起来。

5. 冷却和固化:一旦两种颜色的塑料注入模具,并形成了预定的产品形状,模具会冷却和固化一段时间,以确保产品成型完全。

6. 脱模和后处理:当产品完全冷却后,将模具分离并从模具中取出成品。

根据需要进行清洁、修整和其他后处理步骤。

以上是双色成型的一般原理和流程。

双色成型技术可以制造出颜色丰富、外观独特的产品,广泛应用于汽车零部件、家电配件、玩具等多个领域。

双色注塑原理

双色注塑原理

双色注塑是一种特殊的注塑工艺,它能够在同一个注塑模具中同时注入两种不同颜色的塑料材料,从而制造出两种颜色的注塑制品。

双色注塑的原理主要包括以下几个步骤:

1. 注射:首先,将两种不同颜色的塑料颗粒分别放入两个不同的注射机的料斗中。

然后,通过注射机的加热筒将塑料颗粒加热熔化,形成可注入的塑料熔融物。

2. 混色:将两个注射机的喷嘴分别插入注塑模具的进气道中,并通过控制两个注射机的活塞来实现交替注射。

在交替注射的过程中,两种不同颜色的塑料熔融物会在模具的腔道中混合,从而实现两种颜色的注塑制品。

3. 冷却:注射结束后,模具中的塑料制品会立即开始冷却。

冷却过程中,塑料会固化,并与模具表面形成一定的结构。

4. 脱模:当塑料制品完全冷却后,即可进行脱模。

将注塑模具分开,将制品取出。

总结起来,双色注塑的原理就是通过交替注射不同颜色的塑料材料,并在模具中混合、固化、冷却,最后取出制品。

这种工艺可以制造出具有高科技含量和良好外观效果的产品,广泛应用于汽车、电子设备、家用电器等领域。

图文详解双色注塑技术-20200609

2.双色单模

3.抽芯式双色模

4.混料成型双色

模

5.双料夹层双色模

混色射枪(单一模)

材料混成的亲和性

第一射成型

第二射成型公模互换取第一射料头

首先注射第一种材质,再通过第二色型腔完成双色成型

二色进料口

一色进料口

顶针板

两块顶出

结构分别

脱模一模二

穴型腔,

不一样,

分别成

型一/二

色材料

Shot2射台

Shot1射台转盘

转盘

变形

变形

PC材质热变形130度.Shot2硅胶在通过浇口进入模腔时的温度已超200度.a处在此种状况下,所能承受的力是极有限的.

a

流道强度小

流痕。

混色注塑成型工艺

混色注塑成型工艺是一种制造工艺,它涉及到在注塑机中混合

两种或多种颜色的塑料材料,然后将混合后的塑料注射到模具中,从而制造出具有不同颜色区域或设计的塑料部件。

以下是混色注塑成型工艺的基本步骤:

1. 准备塑料材料:根据需要,选择两种或多种颜色的塑料材料。

这些材料可以是同一种塑料的不同颜色,或者是不同种类的塑料材料。

2. 混色:将选定的塑料材料放入混色机中,通过混色机将不同颜色的塑料材料混合在一起。

这一步骤的目的是确保不同颜色的塑料材料均匀地混合在一起。

3. 注射成型:将混合后的塑料材料放入注塑机中,通过注塑机的注射器将塑料注射到模具中。

在注射过程中,模具被加热并封闭,将塑料材料压缩并成型为所需的形状。

4. 冷却:当塑料部件在模具中冷却并硬化后,打开模具并取出塑料部件。

此时,部件可能还需要进一步冷却,以确保其完全固化。

5. 后期处理:对制造出的塑料部件进行必要的后期处理,例如修整、清洁、喷涂等。

混色注塑成型工艺广泛应用于制造具有不同颜色区域或设计的

塑料部件,例如玩具、汽车零部件、家居用品等。

这种工艺可以提供更多的设计灵活性,并允许在单个部件上实现不同的颜色和图案。

双色注塑成型工艺

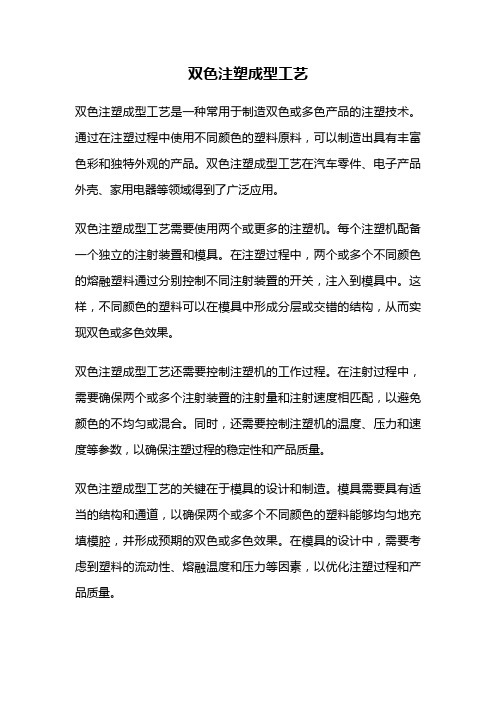

双色注塑成型工艺双色注塑成型工艺是一种常用于制造双色或多色产品的注塑技术。

通过在注塑过程中使用不同颜色的塑料原料,可以制造出具有丰富色彩和独特外观的产品。

双色注塑成型工艺在汽车零件、电子产品外壳、家用电器等领域得到了广泛应用。

双色注塑成型工艺需要使用两个或更多的注塑机。

每个注塑机配备一个独立的注射装置和模具。

在注塑过程中,两个或多个不同颜色的熔融塑料通过分别控制不同注射装置的开关,注入到模具中。

这样,不同颜色的塑料可以在模具中形成分层或交错的结构,从而实现双色或多色效果。

双色注塑成型工艺还需要控制注塑机的工作过程。

在注射过程中,需要确保两个或多个注射装置的注射量和注射速度相匹配,以避免颜色的不均匀或混合。

同时,还需要控制注塑机的温度、压力和速度等参数,以确保注塑过程的稳定性和产品质量。

双色注塑成型工艺的关键在于模具的设计和制造。

模具需要具有适当的结构和通道,以确保两个或多个不同颜色的塑料能够均匀地充填模腔,并形成预期的双色或多色效果。

在模具的设计中,需要考虑到塑料的流动性、熔融温度和压力等因素,以优化注塑过程和产品质量。

双色注塑成型工艺的优点在于能够制造出具有高级外观和独特效果的产品。

通过合理设计和选择不同颜色的塑料,可以实现丰富的色彩组合和渐变效果,提升产品的视觉吸引力和市场竞争力。

另外,双色注塑成型工艺还可以减少产品的组装和加工工序,提高生产效率和降低成本。

然而,双色注塑成型工艺也存在一些挑战和限制。

首先,模具的制造成本较高,特别是对于复杂的双色或多色产品。

其次,双色注塑成型工艺对注塑机和模具的要求较高,需要具备较高的精度和稳定性。

此外,双色注塑成型工艺还需要考虑塑料材料的相容性和附着力等问题,以确保产品的质量和使用寿命。

双色注塑成型工艺是一种能够制造出具有丰富色彩和独特外观的注塑技术。

通过合理设计和选择不同颜色的塑料,可以实现双色或多色效果,提升产品的视觉吸引力和市场竞争力。

然而,双色注塑成型工艺也面临一些挑战和限制,需要在设计和制造过程中充分考虑各种因素,以确保产品的质量和使用寿命。

科普!双色注塑工艺讲解

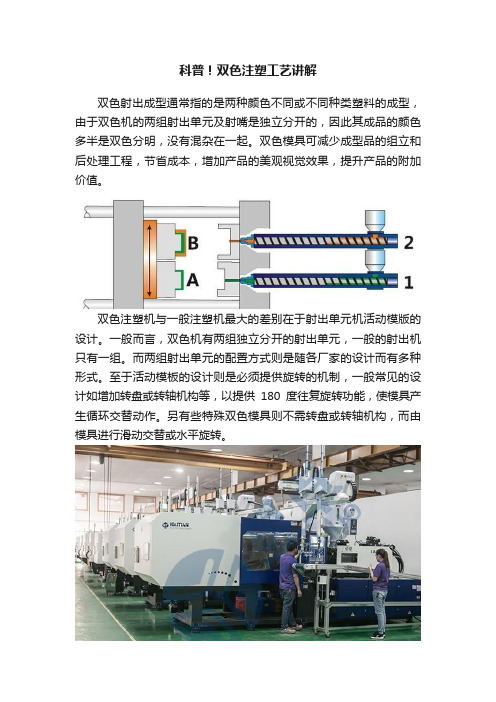

科普!双色注塑工艺讲解双色射出成型通常指的是两种颜色不同或不同种类塑料的成型,由于双色机的两组射出单元及射嘴是独立分开的,因此其成品的颜色多半是双色分明,没有混杂在一起。

双色模具可减少成型品的组立和后处理工程,节省成本,增加产品的美观视觉效果,提升产品的附加价值。

双色注塑机与一般注塑机最大的差别在于射出单元机活动模版的设计。

一般而言,双色机有两组独立分开的射出单元,一般的射出机只有一组。

而两组射出单元的配置方式则是随各厂家的设计而有多种形式。

至于活动模板的设计则是必须提供旋转的机制,一般常见的设计如增加转盘或转轴机构等,以提供180度往复旋转功能,使模具产生循环交替动作。

另有些特殊双色模具则不需转盘或转轴机构,而由模具进行滑动交替或水平旋转。

▲东莞昱卓—【台湾进口】海天双色注塑机注射成型双色制品生产工艺特点1、双色注塑机由两套结构、规格完全相同的塑化注射装置组成。

喷嘴按生产方式需要应具有特殊结构,或配有能旋转换位的结构完全相同的两组成型模具。

塑化注射时,要求两套塑化注射装置中的熔料温度、注射压力、注射熔料量等工艺参数相同,要尽量缩小两套装置中的工艺参数波动差。

2、双色注射成型塑料制品与普通注射成型塑料制品比较,其注射时的熔料温度和注射压力都要采用较高的参数值。

主要原因是双色注射成型中的模具流道比较长,结构比较复杂,注射熔料流动阻力较大。

3、双色注射成型塑料制品要选用热稳定性好、熔体黏度低的原料,以避免因熔料温度高,在流道内停留时间较长而分解。

应用较多的塑料是聚烯烃类树脂、聚苯乙烯和ABS料等。

4、双色塑料制品在注射成型时,为了使两种不同颜色的熔料在成型时能很好的在模具中熔接、保证注塑制品的成型质量,应采用较高的熔料温度、较高的模具温度、较高的注射压力和注射速率。

双色模具结构形式1、传统的双色注塑模具具有“凸模平移”和“凸模旋转”二种形式。

2、包胶模:两种塑料材料不一定在同一台注塑机上注塑,分两次成型;产品从一套模具中出模取出后,再放入另外一套模具中进行第二次注塑成型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

雙色成型的注意事項

•成品與模面的配合公差

雙色成型的原理

雙色成型的原理

雙色成型的原理

雙色成型的原理

雙色成型的注意事項 •材料混成的親和性

雙色成型的注意事項

•機台種類

平行射槍 (旋轉模)

45度射槍 (模內旋轉)

混色射槍 (單一模)

雙色模具的兩主流Rotation and Core_back

Rotation & Core_back 的不同

雙色成型課程教學大綱

•雙色成型成品展示 •雙色成型的應用范圍 •雙色成型的分類 •雙色成型的原理 •雙色成型的注意事項 •雙色成型與模內襯飾的比較 •問與答

雙色成型簡介

雙色成型的分類

•雙料成型 雙料成型

雙色成型的分類

•混色成型 混色成型

ห้องสมุดไป่ตู้

雙色成型的原理

雙色成型的原理

雙色成型的原理

雙色成型的原理