提高顶压操作探索

液压提升设备操作规程

液压提升设备

安全操作规程

1、液压提升装置必须有专职人员操作;

2、液压泵站必须安装接地线;

3、启动电机后观察电机是否按油泵所指示的方向旋转;本设备电机为降压启

动,间隔设定为6秒钟,等电机全额启动后才能对千斤顶供油;提升前应通过排气阀将油压系统内的空气排除干净;

4、液压系统额定压力为22MPa,液压泵站压力表显示不应超过22MPa;

5、千斤顶提升过程中出现打滑现象,应检查上卡头内的卡块,如果卡块牙齿

内堆满异物,应及时清理干净,同时将卡块外的锥套清理干净,锥面涂些油脂,减少锥面与卡块圆弧面的滑动摩擦力;如果发现卡块牙型尖磨损严重,超过0.4mm时应及时更换卡块,每个工程完工后都应将上下卡头拆开清洗干净,检查卡块的磨损程度,及时更换磨损严重的卡块;

6、提升前检查排气阀是否处于关闭状态;

7、调整压力是应缓慢增加压力;

8、系统内的压力短时可以用到25MPa,但不能长时间工作,以免损坏液压系

统;

9、高压油管禁止硬物砸伤,避免电焊渣烧伤,高压胶管损失应及时更

换;

10、更换系统元件时,应先通过排气阀将系统内的压力释放掉;

11、松下卡头时,必须将千斤顶上升几毫米,将下卡头的载荷卸掉,然后再

松开下卡头;

12、设备严禁长时间超压工作。

新钢6#高炉提高炉顶压力操作实践

新钢6#高炉提高炉顶压力操作实践摘要:对提高6#高炉炉顶压力的冶炼实践进行了总结,通过精心操作,优化上、下部调剂,改善煤气利用,加强对设备的点巡检等基础工作,切实减少高炉入炉粉末等措施,使2013年平均炉顶压力提高至0.185Mpa,取得了炼铁成本有效降低的良好效果。

关键词:高炉;炉顶压力;高炉操作;低成本前言高压操作的思想早在1871年就为法国冶金学家贝塞麦所提出,1950年以后,高压操作技术在世界范围内得到了广泛应用。

我国高炉提高炉顶压力操作起步较晚始于50年代中后期,为鞍钢9号高炉,炉顶压力为0.06~0.08MPa。

紧接着国内新建大高炉全部采用高压操作,炉顶压力达到0.1~0.15MPa。

70年代后新建的大中型高炉,特别是宝钢巨型高炉炉顶压力达到0.2~0.25MPa,跃居世界先进行列。

高炉高压操作是实现高炉高效化的重要手段,有利于高炉顺行、低硅冶炼、提高煤气利用效率、增加产量及提高TRT发电效率等。

1.6#高炉炉顶压力现状与行业水平对比分析近年以来,6#高炉炉顶压力工艺技术潜力未充分发挥,顶压徘徊在全国同类型高炉中下游水平,对高炉生产指标的制约作用越来越明显。

6#高炉炉顶设计压力为0.2MPa,高炉装备水平处于全国中游水平,设备上完全可以满足提高顶压的要求,但高炉炉顶操作压力和全国平均水平差距较大,与设计值也有较大距离。

2011年平均仅为0.158Mpa,2012年较2011年有巨大进步,达到了0.170Mpa,但和全国平均水平相差仍然较大。

2012年从全国30座同类型高炉统计数据分析,平均顶压达到0.175MPa,其中最高的顶压达到0.210MPa;最低为仅为0.134MPa。

随着操作技术的进步,炉况顺行度的改善,使继续提高顶压成为必然。

2.制约提高6#高炉顶压的影响因素①炉况顺行欠佳。

长期以来炉况波动时有发生,甚至发生炉况失常,高炉操作不能进一步强化,操作参数波动较大,制约了顶压提高;②设备维护保养水平低下。

液压顶升装置操作规程

液压顶升装置操作规程液压顶升装置操作规程一、安全准备工作1. 检查液压顶升装置是否完好无损,有无破损、漏油等情况,保证设备正常操作。

2. 检查液压顶升装置的电源、控制系统是否正常工作,防止出现故障。

3. 检查操作场地是否平整、无障碍物,确保工作安全。

4. 穿戴必要的劳动防护用品,如安全帽、防护鞋、手套等,确保自身安全。

二、操作流程1. 将液压顶升装置放置在操作位置上,固定好底座,保证顶升装置的稳定。

2. 检查液压油量,确保液压顶升装置内的液压油足够使用,并且油质清洁。

3. 打开液压顶升装置的电源开关,激活设备。

4. 打开液压油泵的开关,启动液压系统。

5. 操作人员根据实际需求,选择合适的升降高度,调整控制系统中的相应参数。

6. 操作人员通过控制系统中的按钮,控制液压顶升装置进行升降操作。

请注意,不得随意触碰设备,以免造成危险。

7. 当液压顶升装置达到所需高度后,立即停止操作,并稳固地支撑住被举升物品,防止意外事故发生。

8. 操作人员在操作过程中应保持关注液压顶升装置的运行状况,如有异常情况应立即停止操作并报告。

9. 操作人员在完成工作后,应先关闭液压油泵的开关,再关闭液压顶升装置的电源开关。

10. 定期对液压顶升装置进行检查、维护,保持设备的正常使用状态。

三、安全注意事项1. 操作人员在操作液压顶升装置时,不得穿拖鞋、高跟鞋等不安全的鞋款。

2. 操作人员在操作液压顶升装置时应专心致志,不得分心做其他事情,以免发生危险。

3. 操作人员在操作液压顶升装置时,不得随意改动控制系统中的参数,以免引发设备故障。

4. 液压顶升装置操作过程中,请勿接触设备的运动部件,以免造成意外伤害。

5. 液压顶升装置操作过程中,不得将手指、手臂等身体部位放置到举升物品下方,以免发生夹伤。

6. 液压顶升装置在使用过程中,不得超过额定载荷,避免出现设备故障。

7. 液压顶升装置操作不得超时,避免设备过热引发事故。

8. 液压顶升装置不得长时间未使用,以免影响设备寿命。

高炉提顶压方案

高炉提顶压方案1. 引言高炉是冶金工业中的重要设备之一,用于炼化和提取金属。

高炉的顶部压力控制是炉内燃烧和材料输送的关键。

本文将提出一种高炉提顶压方案,以确保高炉的正常运行和高效生产。

2. 背景高炉提顶压控制是高炉操作的重要环节。

过高或过低的提顶压都会对冶炼过程产生不利影响,可能导致炉身不稳定、煤气泄漏、渣液倒灌等问题。

因此,高炉提顶压方案的研究和改进对于提高高炉运行的稳定性和产能具有重要意义。

3. 现状分析目前,高炉提顶压控制主要采用人工操作和调整。

运输工具的设计和操作技术的改进都可以对提顶压产生影响。

然而,由于人为因素的影响和操作技巧的限制,很难实现准确的提顶压控制。

4. 提顶压方案本文提出了一种利用自动控制系统优化高炉提顶压的方案。

具体实施步骤如下:4.1 数据采集利用传感器和仪表对高炉运行过程中的参数进行实时监测和数据采集。

包括炉压、温度、煤气含量等。

4.2 数据分析对采集到的数据进行分析和处理,建立数学模型,预测提顶压与其他参数之间的关系。

4.3 自动控制系统设计基于数据分析和建立的数学模型,设计自动控制系统。

包括传感器、执行器、控制器等设备的选型和布置。

4.4 控制策略优化根据高炉的实际情况,优化控制策略。

例如,通过调整煤气喷吹速度、矿石添加量等参数,来控制提顶压的变化。

4.5 实施和调试将设计好的自动控制系统实施到高炉中,并进行调试和优化。

确保系统能够稳定运行,并实现预期的提顶压控制效果。

5. 方案效果评估在实际高炉生产过程中,对提顶压方案进行效果评估。

比较采用本方案后的提顶压控制效果和传统人工操作的对比。

6. 结论本文提出了一种利用自动控制系统优化高炉提顶压的方案。

通过数据采集、数据分析、自动控制系统设计和控制策略优化,可以实现高炉提顶压的准确控制。

采用本方案可以提高高炉的运行稳定性和生产效率,降低人为因素对提顶压控制的影响。

7. 参考文献[1] Smith, J. K. (2005). Control of Blast Furnace Top Pressure. Journal of Iron and Steel Research, 12(2), 23-30.[2] Zhang, L., Li, H., & Wang, Q. (2008). Optimization of Blasting Process Parameters Based on Response Surface Methodology. Journal of Iron and Steel Research, 15(3), 53-61.。

浅谈武钢5号高炉的技术进步

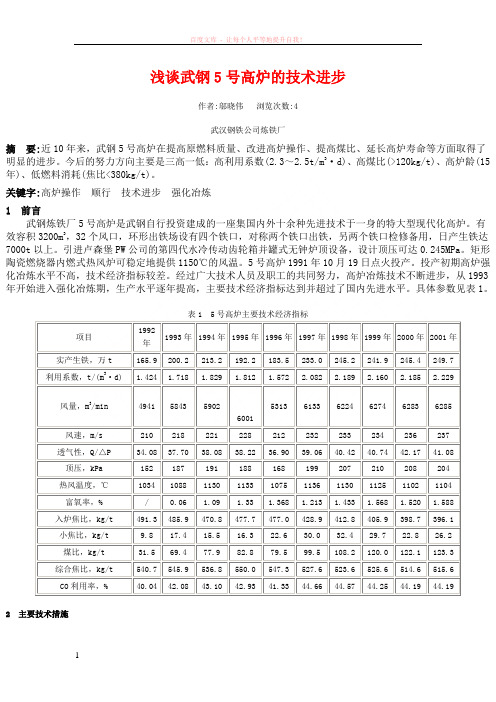

浅谈武钢5号高炉的技术进步作者:邬晓伟浏览次数:4武汉钢铁公司炼铁厂摘要:近10年来,武钢5号高炉在提高原燃料质量、改进高炉操作、提高煤比、延长高炉寿命等方面取得了明显的进步。

今后的努力方向主要是三高一低:高利用系数(2.3~2.5t/m3·d)、高煤比(>120kg/t)、高炉龄(15年)、低燃料消耗(焦比<380kg/t)。

关键字:高炉操作顺行技术进步强化冶炼1 前言武钢炼铁厂5号高炉是武钢自行投资建成的一座集国内外十余种先进技术于一身的特大型现代化高炉。

有效容积3200m3,32个风口,环形出铁场设有四个铁口,对称两个铁口出铁,另两个铁口检修备用,日产生铁达7000t以上。

引进卢森堡PW公司的第四代水冷传动齿轮箱并罐式无钟炉顶设备,设计顶压可达0.245MPa。

矩形陶瓷燃烧器内燃式热风炉可稳定地提供1150℃的风温。

5号高炉1991年10月19日点火投产。

投产初期高炉强化冶炼水平不高,技术经济指标较差。

经过广大技术人员及职工的共同努力,高炉冶炼技术不断进步,从1993年开始进入强化冶炼期,生产水平逐年提高,主要技术经济指标达到并超过了国内先进水平。

具体参数见表1。

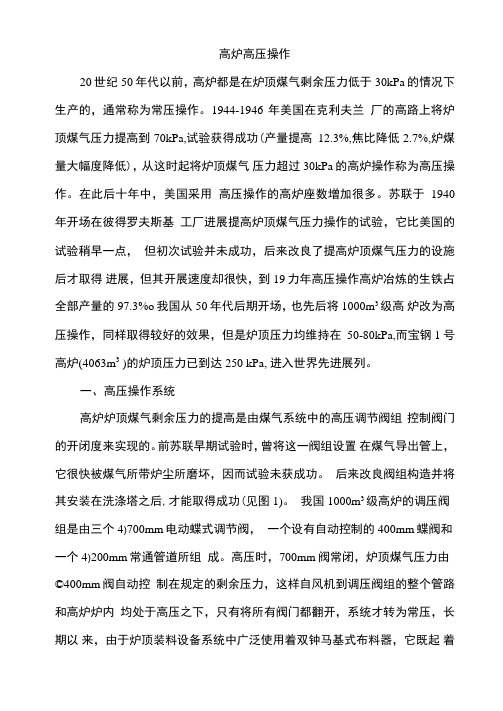

表1 5号高炉主要技术经济指标项目1992年1993年1994年1995年1996年1997年1998年1999年2000年2001年实产生铁,万t165.9200.2213.2192.2183.5233.0245.2241.9245.4249.7利用系数,t/(m3·d) 1.424 1.718 1.829 1.812 1.572 2.082 2.189 2.160 2.185 2.229风量,m3/min4941584359026001531361336224627462836285风速,m/s210218221228212232233234236237透气性,Q/△P34.0837.7038.0838.2236.9039.0640.4240.7442.1741.08顶压,kPa152187191188168199207210208204热风温度,℃1034108811301133107511361130112511021104富氧率,%/0.06 1.09 1.33 1.368 1.213 1.433 1.568 1.520 1.588入炉焦比,kg/t491.3485.9470.8477.7477.0428.9412.8405.9398.7396.1小焦比,kg/t9.817.415.516.322.630.032.429.722.826.2煤比,kg/t31.569.477.982.879.599.5108.2120.0122.1123.3综合焦比,kg/t540.7545.9536.8550.0547.3527.6523.6525.6514.6515.6CO利用率,%40.0442.0843.1042.9341.3344.6644.5744.2544.1944.19 2 主要技术措施1991年5号高炉投产以后,广大技术人员通过提高精料水平、改进高炉管理和操作方式,提高了高炉利用系数,对炼铁工艺的薄弱环节展开攻关活动,高炉的各项技术经济指标得到了明显的改善,实现了高炉的优质、高产、低耗、长寿。

4~#高炉高压操作技术的探索

4#高炉高压操作技术的探索李建伟(炼铁厂)摘 要:4#高炉自2004年10月份开炉以来经过几个月的操作实践和摸索,在逐步调整的过程中,实现了高压操作技术,并确立了与之配套的各种工艺操作参数,在创造良好的技术经济指标的同时,成功地实现了高产低耗的目标。

关键词:高炉 高压 低硅 燃料比 煤气浓度 煤气流速Explora tion of H i g h Pressure O pera t i n g Tech ique of#4BFL i J i anwe i(Ir on2m a k i ng P l an t)Ab stra ct:High pressure operating techni que has been us ed and vari ous related operati ng pa rame ters have g ot thr ough app lica2 ti on for several months since#4BF put int o p roduc ti on in Octobe r,2004.T he objectiv e s of high yi e ld and l o w consu mp ti on have achieved a t the same ti me crea ting good tech2econo m ic i ndex.Keywor ds:BF;hi gh p re ssure;lo w silica t e;fuel ra ti o;ga s concentra ti on;gas flo w rate1 概述4#高炉2004年10月10日点火开炉,因新一代炉型设计与上一代炉型设计存在较大的差别,对于高径比较大的高炉由于缺少足够的操作经验和操作认识,在开炉初期陷入了比较被动的局面,利用系数一直在3.1左右徘徊;冶强无法上攻、产能受限。

为此,炼铁厂组成专家小组对4#炉进行会诊,经过实际操作→发现问题→分析解决→优化操作的一个循环过程,确立了合适的操作制度。

提高顶压操作探索

炼铁厂3#高炉提高顶压实践探索宋会召摘要南阳汉冶特钢有限公司炼铁厂3#高炉,自2008年12月7日开炉后,经过两年的操作实践和摸索,在外出对标学习后,最终确立了大风量、高顶压操作技术,并摸索出适合与之配套的各项工艺操作参数,使高炉的技术经济指标逐步转好,逐步实现高炉的高产低耗的目标,高炉各项经济技术指标均达预期目的。

关键词高炉顶压经济运行1概况南阳汉冶特钢有限公司炉容为1530m3,于2008年12月7日点火。

该高炉采用了长寿高炉本体、24个风口、双铁口、铜冷却壁、陶瓷杯综合水冷炉底、自动化皮带上料、低压脉冲干法除尘、卡鲁金热风炉、嘉恒法处理水渣等多项先进工艺。

在高炉开炉后,由于之前我们的操作人员对大高炉的操作缺少足够的操作经验和操作实践,在开炉初期及之后的一段时间,高炉利用系数一直在2.5左右徘徊,高炉的风量、风压、顶压使用都较低,高炉冶强一直没有达到上限,高炉产能始终没有达到预期目标。

自2012年开始,公司多次组织炼铁厂相关人员到先进企业对标学习,对标学习后,炼铁厂在高炉炉况顺行的前提下,通过调整各种操作参数,主要表现送风参数、装料制度、热制度,实现压力突破,提高风量,提高顶压、提高冶强等措施来降低煤气流速、改善煤气利用,最终达到高炉高产、低耗的目标。

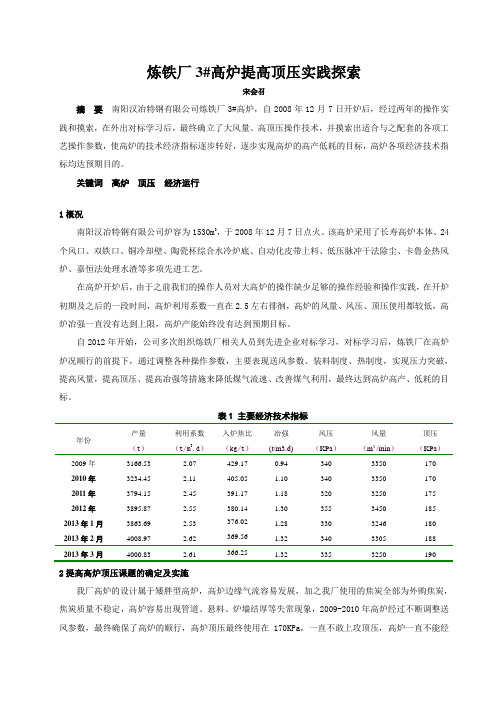

表1 主要经济技术指标年份产量(t)利用系数(t/m3.d)入炉焦比(kg/t)冶强(t/m3.d)风压(KPa)风量(m³/min)顶压(KPa)2009年3166.53 2.07 429.17 0.94 340 3350 170 2010年3234.45 2.11 405.05 1.10 340 3350 170 2011年3794.15 2.45 391.17 1.18 320 3250 175 2012年3895.87 2.55 380.14 1.30 355 3450 185 2013年1月3863.69 2.53 376.02 1.28 330 3246 180 2013年2月4008.97 2.62 369.56 1.32 340 3305 188 2013年3月4000.83 2.61 366.25 1.32 335 3250 1902提高高炉顶压课题的确定及实施我厂高炉的设计属于矮胖型高炉,高炉边缘气流容易发展,加之我厂使用的焦炭全部为外购焦炭,焦炭质量不稳定,高炉容易出现管道、悬料、炉墙结厚等失常现象,2009-2010年高炉经过不断调整送风参数,最终确保了高炉的顺行,高炉顶压最终使用在170KPa,一直不敢上攻顶压,高炉一直不能经济运行。

高炉高压操作

高炉高压操作20世纪50年代以前,高炉都是在炉顶煤气剩余压力低于30kPa 的情况下生产的,通常称为常压操作。

1944-1946年美国在克利夫兰厂的高路上将炉顶煤气压力提高到70kPa,试验获得成功(产量提高12.3%,焦比降低2.7%,炉煤量大幅度降低),从这时起将炉顶煤气压力超过30kPa的高炉操作称为高压操作。

在此后十年中,美国采用高压操作的高炉座数增加很多。

苏联于1940年开场在彼得罗夫斯基工厂进展提高炉顶煤气压力操作的试验,它比美国的试验稍早一点,但初次试验并未成功,后来改良了提高炉顶煤气压力的设施后才取得进展,但其开展速度却很快,到19力年高压操作高炉冶炼的生铁占全部产量的97.3%o我国从50年代后期开场,也先后将1000m3级高炉改为高压操作,同样取得较好的效果,但是炉顶压力均维持在50-80kPa,而宝钢1号高炉(4063m3 )的炉顶压力已到达250 kPa, 进入世界先进展列。

一、高压操作系统高炉炉顶煤气剩余压力的提高是由煤气系统中的高压调节阀组控制阀门的开闭度来实现的。

前苏联早期试验时,曾将这一阀组设置在煤气导出管上,它很快被煤气所带炉尘所磨坏,因而试验未获成功。

后来改良阀组构造并将其安装在洗涤塔之后,才能取得成功(见图1)。

我国1000m3级高炉的调压阀组是由三个4)700mm电动蝶式调节阀,一个设有自动控制的400mm蝶阀和一个4)200mm常通管道所组成。

高压时,700mm阀常闭,炉顶煤气压力由©400mm阀自动控制在规定的剩余压力,这样自风机到调压阀组的整个管路和高炉炉内均处于高压之下,只有将所有阀门都翻开,系统才转为常压,长期以来,由于炉顶装料设备系统中广泛使用着双钟马基式布料器,它既起着封闭炉顶,又起着旋转布料的作用,布料器旋转部位的密封一直阻碍着炉顶压力的进一步提高。

只有到70年代实现了“布料与封顶别离〃的原那么,即采用双钟四阀,无钟炉顶等以后,炉顶煤气压力才大幅度提高到150kPa,甚至到200-300 kPa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼铁厂3#高炉提高顶压实践探索宋会召摘要南阳汉冶特钢有限公司炼铁厂3#高炉,自2008年12月7日开炉后,经过两年的操作实践和摸索,在外出对标学习后,最终确立了大风量、高顶压操作技术,并摸索出适合与之配套的各项工艺操作参数,使高炉的技术经济指标逐步转好,逐步实现高炉的高产低耗的目标,高炉各项经济技术指标均达预期目的。

关键词高炉顶压经济运行1概况南阳汉冶特钢有限公司炉容为1530m3,于2008年12月7日点火。

该高炉采用了长寿高炉本体、24个风口、双铁口、铜冷却壁、陶瓷杯综合水冷炉底、自动化皮带上料、低压脉冲干法除尘、卡鲁金热风炉、嘉恒法处理水渣等多项先进工艺。

在高炉开炉后,由于之前我们的操作人员对大高炉的操作缺少足够的操作经验和操作实践,在开炉初期及之后的一段时间,高炉利用系数一直在2.5左右徘徊,高炉的风量、风压、顶压使用都较低,高炉冶强一直没有达到上限,高炉产能始终没有达到预期目标。

自2012年开始,公司多次组织炼铁厂相关人员到先进企业对标学习,对标学习后,炼铁厂在高炉炉况顺行的前提下,通过调整各种操作参数,主要表现送风参数、装料制度、热制度,实现压力突破,提高风量,提高顶压、提高冶强等措施来降低煤气流速、改善煤气利用,最终达到高炉高产、低耗的目标。

表1 主要经济技术指标年份产量(t)利用系数(t/m3.d)入炉焦比(kg/t)冶强(t/m3.d)风压(KPa)风量(m³/min)顶压(KPa)2009年3166.53 2.07 429.17 0.94 340 3350 170 2010年3234.45 2.11 405.05 1.10 340 3350 170 2011年3794.15 2.45 391.17 1.18 320 3250 175 2012年3895.87 2.55 380.14 1.30 355 3450 185 2013年1月3863.69 2.53 376.02 1.28 330 3246 180 2013年2月4008.97 2.62 369.56 1.32 340 3305 188 2013年3月4000.83 2.61 366.25 1.32 335 3250 1902提高高炉顶压课题的确定及实施我厂高炉的设计属于矮胖型高炉,高炉边缘气流容易发展,加之我厂使用的焦炭全部为外购焦炭,焦炭质量不稳定,高炉容易出现管道、悬料、炉墙结厚等失常现象,2009-2010年高炉经过不断调整送风参数,最终确保了高炉的顺行,高炉顶压最终使用在170KPa,一直不敢上攻顶压,高炉一直不能经济运行。

2012年3月份炼铁厂高炉技术人员到同行业先进企业进行对标学习,发现我高炉目前的参数特别是高炉顶压与同级别的高炉相差甚远,长期的低顶压不仅造成了发电量的减少,最重要是导致高炉煤气利用变差,对高炉降低燃料比和提高产量影响至关重要。

2012年4月份开始成立了以高炉车间主任为组长的高炉提顶压攻关小组,通过分阶段实施,逐步将高炉顶压提高到210KPa。

第一阶段(4月1日-20日),炉顶压力按照每天提高1Kpa的指导思想提高至185Kpa;第二阶段(4月20日-5月1日日),炉顶压力提高至190Kpa;第三阶段(4月20日-30日),炉顶压力提高至195Kpa;第四阶段(5月1日-5月31日),顶压提高至205Kpa;第五阶段(6月1日-6月30日),顶压提高至215Kpa;在提顶压的同时,高炉采取了相应的操作措施,由于高炉顶压提高对高炉中心气流进行适当抑制,为确保高炉中心气流,高炉采取提高风量至3450m³/min,风口面积由原来的0.2388㎡缩小至0.2317㎡,提高风速,确保吹透中心,同时采取增加边缘负荷,减少中心焦环数,保证中心不过吹,加大矿石布料角度,减少中心矿石量。

外围关注好入炉物料变化、送风装置、炉顶设备、和炉前出铁变化,高炉操作上做好炉温、碱度、物理热的控制,为高炉提高顶压创造良好的条件。

3高炉高压操作各参数的调整3.1送风参数调整高炉风口回旋区对冶炼过程起十分重要作用,是高炉初始煤气分布的七点,它的形状和大小决定高炉煤气的一次分布,对高炉炉缸工作状态有着重要影响。

为此,高炉操作人员结合高炉实际情况,对风口布局进行调整,选择合适的送风面积,之前高炉面积一直在0.2388㎡以上,风口采取ø120mm和ø110mm 布局并采用斜4°风口,由于风口面积大,且高炉风量使用较低,造成高炉风速偏低,鼓风动能一直偏小,炉缸活跃程度和热量不稳定,仅能维持高炉顺行。

2012年开始,风口面调整为0.2317㎡,开始尝试使用风量,在2012年4月份风量由原来的3150 m³/min提高到3450m³/min,风速至245m/s,由于风量增大后,与之匹配参数不合理,造成高炉运行过程容易出现管道和中心过吹现象,在逐步提高顶压的强化的过程中,继续对风口面积、风速、和鼓风动能进行调整,在6月份随着高炉风量用至3500-3600m ³/min,风速进一步增加,对风口面积进行调整,即18个ø110mm+6个ø120mm,风口面积由原来的0.2317㎡调整为0.2388㎡,标准风速保持在250m/s,高炉顶压增至210KPa,炉缸工作有显著提高,铁水物理热充足,基本维持在1480-1500℃,初始煤气流得到合理分布,炉缸活跃程度增加,高炉顺行程度和经济指标明显提高。

随着顶压的提高也相应的增加了风量,延长了煤气在炉内停留时间,改善煤气利用,促进了间接还原,有利于高炉的稳定顺行和焦比的降低,风量增加和炉型稳定,又为高炉减少波动创造了条件,从而形成了高炉操作中的良性循环。

3.2装料制度优化高炉开炉以来对料制进行不断的摸索,最终长期形成了中心加焦的布料模式,即3#高炉在开炉之前结合设计院和公司现有的原材料采购现状,确定了烧结(75%)+球团(15%)+块矿(10%)的入炉结构。

由于焦炭品种频变及含水量的不稳定,通过生产实践最大矿批确定为38t,料制在开炉及复风时使用C222222876541O343765,矿批25t ,为了进一步引导气流和稳定炉况,料制分别改为C222222876541 O443765 、C222222876541O14438765、C222222876541O1333187654,通过对料制的变动发现,对流的引导并没有达到预期的效果,反而气流更加紊乱,逐步将矿批扩大到28t 、30t 、32t ,在2011年之前矿批基本保持在38吨,料制形成了C222213876541O1332298765中心加焦的布料方法,此方法大大提高上部块状带的透气性,使软熔带形状分布趋于倒V 型合理分布,有助于高炉风量的提升和抵抗外围变化,但随着高炉逐步的强化,中心加焦也带来了煤气利用变差,燃料消耗较高等不利于高炉经济运行的因素,为此随着高炉风量的增加,逐步采取了去中心焦的布料方法,在2012年4月中下旬将中心的3环焦炭去掉一环,十字测温中心温度变化不明显,保持在300℃左右,随着风量和顶压的进一步增加在6月中旬将中心焦全部去掉,矿焦统一外移一档,同时,为与大风量、高顶压相匹配矿批由原来的38吨增加到45吨,通过以上调整,高炉中心气流得到保证,边缘气流受到适当抑制,煤气利用率提高到49%以上,在保证高炉顺行的同时降低了燃料消耗。

高炉技术参数见表2表2 3#高炉2012年对标提顶压后参数变化及指标日期产量 (t )系数 (t/m 3.d ) 焦比 (kg/t ) 煤比 (kg/t ) 矿批(t ) 风量(m³/min ) 风口面积 (㎡) 风速 (m/s ) 顶压 (KPa ) 2012年1-3月 3907.82 2.55 393 133 40 3107 0.2317 220 172 4月1-20日 3994.73 2.61 386 134 41 3220 0.2317 225 180 4月21-30日 4337.13 2.83 381 137 42.5 3448 0.2317 244 197 2012年5月 4139.13 2.71 382 139 42.5 3433 0.2317 240 200 2012年6月4374.692.863741454535510.23882472084高炉高压操作带来问题4.1设备问题。

高炉提高顶压后,整个高炉生产系统的压力上升,直接使设备承压和密封受到挑战。

3#高炉在提顶压的过程就曾出现炉顶下密封漏气造成高炉休风,热风炉送风管道末端波纹膨胀节开裂,高炉紧急休风事故,送风装置好热风炉送风系统承压和密封出现跑漏现象,这些都需要高炉操作者需要考虑,是制约高炉顶压提升的瓶颈。

4.2风温问题。

随着高炉顶压提高,高炉的风量的也随之增加,使热风炉的送风能力受到限制,高炉风温的不足与喷煤的提高是面临的首要矛盾。

4.3炉前出铁问题。

随着顶压的提升,高炉炉前出铁流速增加,对炉前铁口维护和炮泥质量提出了更高的要求,需要对炉前设备精心维护,使炉前操作和管理提升一个档次。

5结语炼铁厂3#高炉通过逐步的尝试和探索,使得高炉的顶压使用及其它参数都取得了新突破,对高炉经济运行起到明显的作用。

但由于受到设备限制和操作认识的不统一,没有将高炉形成的各项操作参数长期的保持下去,使高炉实现长期的经济运行,继续实施提高顶压等强化冶炼,最终使高炉的高顶压使用成为长期习惯,需要我们做出各方面的努力,知道了努力方向,只要我们认真去做,高炉的长期经济运行很快将会实现。

参考文献:[1]周传典主编.高炉炼铁生产技术手册.北京:冶金工业出版社[2]王筱留.高炉生产知识问答.北京:冶金工业出版社[3]贾艳时彦林刘燕霞主编.高炉炼铁工. 北京化:学工业出版社联系人:谢治伦炼铁厂xiezhilun@(474500)河南省南阳市西峡回车工业园区南阳汉冶特钢有限公司。