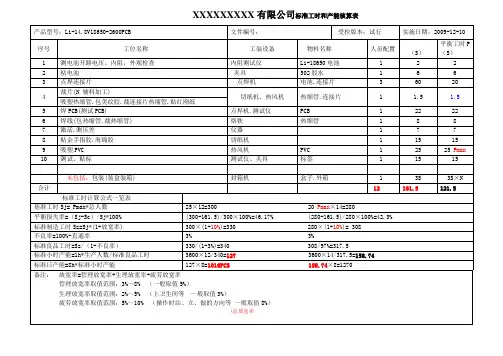

产品标准工时计算实例

标准工时计算公式一览表

(总放宽率

标准小时产能=1h*生产人数/标准良品工时

3600×12/340=1273600×14/317.5=158.74

标准日产能=8h*标准小时产能

127×8=1016PCS 158.74×8=1270

备注:放宽率=管理放宽率+生理放宽率+疲劳放宽率

管理放宽率取值范围:3%~8%(一般取值5%)

生理放宽率取值范围:2%~5%(上卫生间等一般取值3%)

(300-161.5)/300×100%=46.17% (280-161.5)/280×100%=42.3%

标准制造工时Sz=Sj*(1+放宽率)

300×(1+10%)=330 280×(1+10%)= 308

不良率=100%-直通率

3% 3%

标准良品工时=Sz/(1-不良率)

330/(1-3%)=340 308/97%=317.5

502胶水

1

6

6

3

点焊连接片

点焊机

电池.连接片

3

60

20

4

裁片(N辅料加工)

切纸机、热风机

热缩管.连接片

1

1.5

1.5

吸塑热缩管.包美纹胶.裁连接片热缩管.贴红刚纸

5

焊PCB(测试PCB)

点焊机.测试仪

PCB

1

22

22

6

焊线(包热缩管.裁热缩管)

烙铁

热缩管

1

8

8

7

激活.测压差

仪器

1

7

7

8

贴金手指胶.海绵胶

XXXXXXXXX有限公司标准工时和产能核算表

制程标准工时计算范例

制程标准工时计算范例制程标准工时是指在标准工时内完成一个制程所需的时间。

它是制造业中用来度量生产效率的重要指标之一,对于企业的生产安排和成本控制具有重要意义。

制程标准工时的计算需要考虑到一系列因素,如生产线的设备状况、操作员的熟练程度、产品的复杂程度等。

下面以一家制造企业的某个制程为例,介绍如何计算制程标准工时。

首先,我们需要确定计算制程标准工时的基本单位。

一般情况下,制程标准工时是以分钟为单位进行计算的,因为分钟是一个比较小的单位,更能体现工作过程中的细节。

所以,在计算制程标准工时时,可以把制程的时间分为若干个操作步骤,分别计算每个步骤的工时,并将其相加得到制程的标准工时。

接下来,我们需要明确计算制程标准工时的流程和内容。

以某工厂生产手机壳为例,该制程分为原材料准备、注塑、磨光和组装四个步骤。

我们分别计算每个步骤的工时,并在最后汇总得出制程的标准工时。

1. 原材料准备:这个步骤包括从仓库取出原材料并上料到生产线的过程。

假设从仓库取出原材料需要5分钟,上料需要1分钟。

则原材料准备的标准工时为6分钟。

2. 注塑:这个步骤是将原材料进行熔化、注射到模具中并冷却成型的过程。

根据生产实际情况,我们已经确定注塑的标准周期为30秒。

所以,注塑的标准工时为30秒。

3. 磨光:这个步骤是将注塑成型后的产品进行磨光处理,使其表面平滑。

根据过去的生产数据,我们已经确定磨光的平均工时为10秒。

所以,磨光的标准工时为10秒。

4. 组装:这个步骤是将磨光后的产品进行组装,包括插入电池、安装零件等。

根据生产数据,我们已经确定组装的平均工时为2分钟。

所以,组装的标准工时为2分钟。

最后,我们把每个步骤的标准工时相加就得到了整个制程的标准工时。

在这个例子中,原材料准备的标准工时为6分钟,注塑的标准工时为30秒,磨光的标准工时为10秒,组装的标准工时为2分钟。

所以,整个制程的标准工时为6分钟加上30秒加上10秒加上2分钟,即为8分钟。

标准工时计算案例

标准工时计算案例

标准工时的计算方法因国家和行业而异,但通常都基于工作分析和经验数据。

以下是一个简单的标准工时计算案例:

案例背景:

假设某公司生产一款产品,该产品由A、B、C三个零件组成,生产流程如下:

1. 零件A的加工时间为5分钟,生产100个需要500分钟。

2. 零件B的加工时间为7分钟,生产100个需要700分钟。

3. 零件C的加工时间为10分钟,生产100个需要1000分钟。

4. 组装三个零件需要8分钟/个,生产100个需要800分钟。

基于上述流程,我们可以计算出生产100个产品的总工时:

500分钟(零件A)+ 700分钟(零件B)+ 1000分钟(零件C)+ 800

分钟(组装)= 3000分钟。

将总工时转换为小时:3000分钟 / 60 = 50小时。

因此,生产100个产品需要50小时的标准工时。

需要注意的是,这个案例非常简单,实际生产中可能会有更复杂的工艺流程和影响因素,如设备故障、员工休息、材料准备等。

因此,标准工时的计算需要综合考虑各种因素,并进行详细的工作分析。

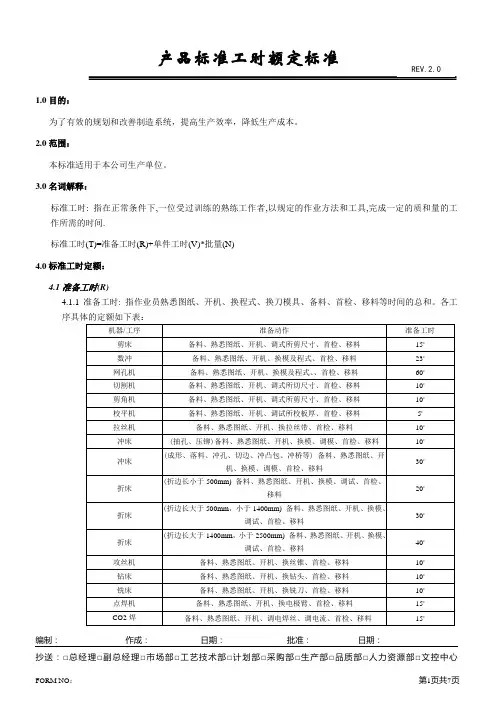

产品工时额定标准

1.0目的:为了有效的规划和改善制造系统,提高生产效率,降低生产成本。

2.0范围:本标准适用于本公司生产单位。

3.0名词解释:标准工时: 指在正常条件下,一位受过训练的熟练工作者,以规定的作业方法和工具,完成一定的质和量的工作所需的时间.标准工时(T)=准备工时(R)+单件工时(V)*批量(N)4.0标准工时定额:4.1准备工时(R)4.1.1准备工时: 指作业员熟悉图纸、开机、换程式、换刀模具、备料、首检、移料等时间的总和。

各工4.1.2在工时定额时,可根据实际情况对以上的准备工时作以适当的调整。

4.2 单件工时(V)4.2.1 单件工时(V): 一位熟练工作者以规定的作业方法和工具完成一件合格料品所需的时间.单件工时(V)=上下料时间(Ts)+机器/人加工效率(Vr)*(1+宽放率(Aw))+辅助时间(F)4.2.24.2.34.2.4各工序/机器单件工时具体定额4.2.4.1剪床:(均以标准板材(4尺,8尺)计算,则有剪条料单件工时=(材料长/条料宽+1)*12"/N剪净料单件工时V=[(A+1)*12”+(C+1)*Vr]/N*(1+Aw) B DA=材料长B=工件长C=材料宽D=工件宽N=一张板加工工件数量Vr=单刀时间(当工件L<5000时,Vr=0.1’; 当工件500>L>1000时,Vr=0.15’;当工件L>1000时,Vr=0.2’)4.2.4.2数冲:a. V=Ts+ [(C+D)/*Vr+E*H+F*K]*(1+Aw)C=工件外周长D=工件内孔周长(孔径大于60mm)E=换刀次数F=孔数(孔径等于或小于60mm)Vr=切边速度0.15'/1000mm(按刀长为60算)H=自动换刀速度0.15'/次K=冲孔速度(松散孔1”/下冲一次,密集孔1”/下冲6次(液压AMADA))b. 覆膜与去毛刺时间=数冲单件工时(V)。

c. 当加工工件板材厚度大于2.0时,其单件工时须乘以1.2的系数.4.2.4.3切割机:a.平台切割机:V=Ts+Vr*N*(1+Aw)+F (可根据材料截面的大小对其机器工效率作以适当的调整)N=下切刀数b.等离子切割机:V=Vr*L*(1+Aw)+FL=切割缝长4.2.4.4网孔机:V=Ts+Vr*N*(1+Aw)+FN=下冲次料=孔总数一次冲孔数4.2.4.5冲床:a.抽孔、压铆:V=Ts+Vr*N*(1+Aw)+FN=压铆数量或抽孔数量当N>15时,其单件工时(V)须乘以0.8系数;b.成形、落料、冲孔、切边、冲凸包、冲桥等:V=Ts+Vr*N*(1+Aw)+FN=下冲次数剪条料后落料的单件时间须乘以0.6系数;c.当料件长大于1200mm,宽大于500mm时,其机床加工效率应乘以2。

标准工时

标准工时、瓶颈工时

在IE中,有几个关于产品的工时需要了解并掌握,特整理如下:

1、循环工时(Cycle Time)--C/T

单个站位周期作业时间、不包含作业放宽的工时,一个产品的Cycle Time,即为该产品所有站位的Cycle Time总和。

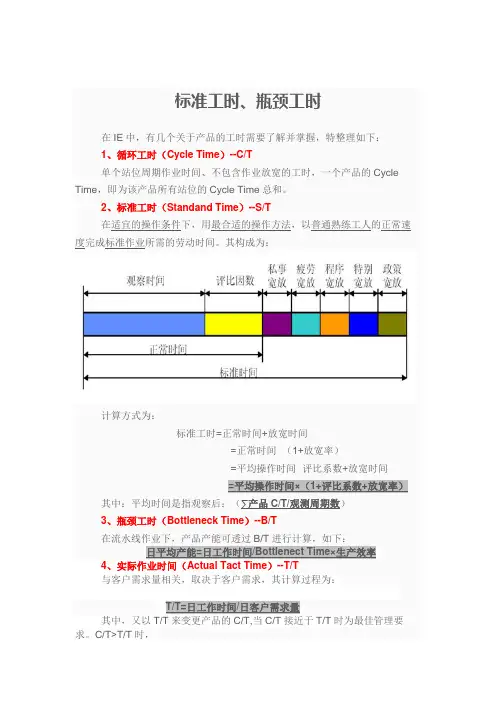

2、标准工时(Standand Time)--S/T

在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间。

其构成为:

计算方式为:

标准工时=正常时间+放宽时间

=正常时间×(1+放宽率)

=平均操作时间×评比系数+放宽时间

=平均操作时间×(1+评比系数+放宽率)其中:平均时间是指观察后:(∑产品C/T/观测周期数)

3、瓶颈工时(Bottleneck Time)--B/T

在流水线作业下,产品产能可透过B/T进行计算,如下:

日平均产能=日工作时间/Bottlenect Time×生产效率

4、实际作业时间(Actual Tact Time)--T/T

与客户需求量相关,取决于客户需求,其计算过程为:

T/T=日工作时间/日客户需求量

其中,又以T/T来变更产品的C/T,当C/T接近于T/T时为最佳管理要求。

C/T>T/T时,

说明产线有改善空间,而C/T<T/T时,又会造成多生产,增加库存。

5、总制造时间

即一个产品所有站位的C/T总和。

6、总制程时间

包含平衡损失的工时通常为:

B/T*站位数

7、平衡率

即编程效率,计算过程为:

总制造时间/总制程时间。

标准工时计算方法【范本模板】

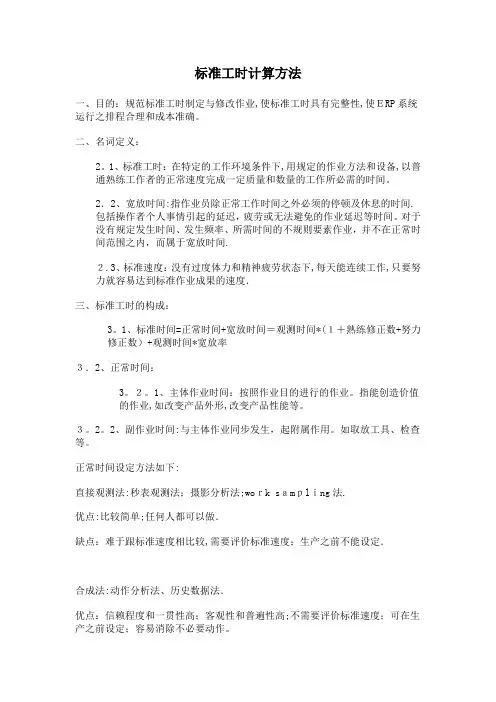

标准工时计算方法一、目的:规范标准工时制定与修改作业,使标准工时具有完整性,使ERP系统运行之排程合理和成本准确。

二、名词定义:2。

1、标准工时:在特定的工作环境条件下,用规定的作业方法和设备,以普通熟练工作者的正常速度完成一定质量和数量的工作所必需的时间。

2.2、宽放时间:指作业员除正常工作时间之外必须的停顿及休息的时间.包括操作者个人事情引起的延迟,疲劳或无法避免的作业延迟等时间。

对于没有规定发生时间、发生频率、所需时间的不规则要素作业,并不在正常时间范围之内,而属于宽放时间.2.3、标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度.三、标准工时的构成:3。

1、标准时间=正常时间+宽放时间=观测时间*(1+熟练修正数+努力修正数)+观测时间*宽放率3.2、正常时间:3。

2。

1、主体作业时间:按照作业目的进行的作业。

指能创造价值的作业,如改变产品外形,改变产品性能等。

3。

2。

2、副作业时间:与主体作业同步发生,起附属作用。

如取放工具、检查等。

正常时间设定方法如下:直接观测法:秒表观测法;摄影分析法;work sampling法.优点:比较简单;任何人都可以做.缺点:难于跟标准速度相比较,需要评价标准速度;生产之前不能设定.合成法:动作分析法、历史数据法.优点:信赖程度和一贯性高;客观性和普遍性高;不需要评价标准速度;可在生产之前设定;容易消除不必要动作。

缺点:需要教育和训练。

3.3、宽放时间:3。

3。

1、私事宽放时间:作业过程中,满足生理要求的宽放时间,如上厕所,喝水,擦汗。

3.3.2、疲劳宽放时间:为了补偿工作过程中体力和精神疲劳,采取的休息或操作速度减弱的宽放时间。

3.3。

3、特殊宽放:学习宽放、机械干涉宽放、奖励宽放、工厂宽放、其它宽放。

作业宽放时间:补偿作业过程中发生不规则的要素作业。

如用处理不良品等.3。

3。

4、集体宽放时间:集体作业时,对于个体差异产生损失的补偿.如熟练度的差异,工位编排产生的损失等。

精益管理之标准工时

3.0 标准工时的运用 3.1.1 生产效率的计算公式 1 效率=产出/投入; 2 生产效率=产出工时/直接出勤工时 3 工作效率=产出工时/总出勤工时 4 产出工时=产出数量*标准工时/PCS 5 直接出勤工时=直接作业人员的投入工时; 6 总出勤工时=(直接+间接)人员的投入工时;

3.1.2 生产效率的计算案例

标准工时的结构图

标准工时的计算公式

标准工时 = [平均实操工时 *(1+评比系数) ] + (正常时间*宽放系数)

评比系数需要根据测量对象每次确认、宽放系数在 劳动条件和劳动环境不变的情况下只需确认一次.

关键词:评比系数、宽放系数

为什么要进行评比?

所谓“评比”:就是时间研究人员将所观测到 的操作者的操作速度与自己所认为的理想速度 (正常速度)作比较。

2.6 标准工时审核与发行的四个步骤

2.6.1 标准工时测试记录表(IE制作\班组长会签); 2.6.2 工序别标准工时总表(IE课长\制造课长会签); 2.6.3 产品别标准工时总表(工程经理\生产经理会签); 2.6.4 《产品别标准工时总表》经文控统一发行;

目录

什么是标准工时 如何测定标准工时 标准工时的应用

产出工时=? 需求工时=? 需求人数=?

产出工时=1000*20/60=333.33

需求工时=333.3/60%=555.55

需求人数=55.55/2*10=27.53 ≈28人

3.4 设备需求的计算依据

1 设备产出工时=产出数量*设备加工周期时间/PCS; 2 需求工时=设备产出工时/设备稼动率; 3 需求设备=需求工时/出货期限*工作时间; 4 出货期限:24小时之后(1天之后); 5 工作时间:22小时/每天; 6 设备稼动率现状:70%;

标准工时及计件单价

2022/2/9

1

目录

一、时间研究的定义、特点及用途 二、时间研究的方法、步骤 三、标准工时的应用 四、计件单价与标准工时

2022/2/9

2

一、时间研究的定义、特点及用途

1.时间研究的定义 时间研究是一种作业测定技术,旨在决定一位合格

适当、训练有素的操作者,在标准状态下,对一特定的工 作以正常速度操作所需要的时间。

熟练 F2 -0.22 努力 F2 -0.17

操作环境系数 一致性系数

理想 A +0.06 理想 A +0.04

优 B +0.04 优 B +0.03

良 C +0.02 良 C +0.01

平均 D +0.00 平均 D +0.00

尚可 E -0.03 尚可 E -0.02

欠佳 F -0.07 欠佳 F -0.04

在有刺激情况下,三种尺度的正常速度为:80,133, 100 在无刺激的情况下,三种尺度的正常速度为:60, 100 ,75

2022/2/9

15

评价系数的评价尺度之一

评比

相当行走速度

正常 正常 正常 =60 =75 =100

操作水平

英里 /h

km/h

40

50

67

甚慢;笨拙、探索之动作;操作人 似在半睡状态,对操作无兴趣。

(6)作为评价作业者技能和工程管理水平的依据

(7)产能负荷分析之用&效率考核的主要依据之一

2022/2/9

4

二、标准时间的方法、步骤

1. 标准工时制定的方法

工时的测定方法: 1)、直接法:A、马表法 B、摄影法(高速、普通、低速)C、其它类 2)、间接法:A、既定时间(PTS法)(WF 法、MTM法、MOD法)

标准工时计算公式

标准工时计算公式标准工时是指按照一定的标准来计算完成某项工作所需的时间,它是生产管理中的重要指标之一。

通过合理的标准工时计算,可以帮助企业合理安排生产计划,提高生产效率,降低生产成本。

下面我们将介绍标准工时的计算公式及其应用。

一、标准工时计算公式。

1. 简单标准工时计算公式。

标准工时 = 总工作时间 / 完成的产品数量。

这是最简单的标准工时计算公式,适用于单一产品的生产情况。

总工作时间指的是完成该批产品所需的总工作时间,可以包括直接劳动时间、间接劳动时间、等待时间等。

完成的产品数量是指在这个总工作时间内完成的产品数量。

2. 标准工时计算公式(考虑效率)。

标准工时 = 总工作时间 / (完成的产品数量×实际生产效率)。

在实际生产中,往往会考虑到生产效率的影响。

如果生产效率较高,完成同样数量的产品所需的总工作时间会相对较短,因此需要将实际生产效率考虑在内,得出更为准确的标准工时。

3. 标准工时计算公式(考虑设备利用率)。

标准工时 = 总工作时间 / (完成的产品数量×设备利用率)。

在生产过程中,设备的利用率对生产效率有着重要的影响。

如果设备利用率较高,完成同样数量的产品所需的总工作时间会相对较短,因此需要将设备利用率考虑在内,得出更为准确的标准工时。

二、标准工时的应用。

1. 生产计划安排。

通过标准工时的计算,可以帮助企业合理安排生产计划。

根据标准工时,可以预估完成一定数量产品所需的时间,从而制定合理的生产计划,避免因生产周期过长而导致的生产延误。

2. 生产效率评估。

标准工时也可以用于评估生产效率。

通过比较实际工时和标准工时的差异,可以发现生产过程中存在的问题,进而采取相应的措施,提高生产效率,降低生产成本。

3. 成本控制。

标准工时的计算还可以帮助企业进行成本控制。

通过合理计算标准工时,可以预估生产所需的人力、设备等资源,从而合理控制成本,提高企业的竞争力。

三、总结。

标准工时的计算是生产管理中的重要内容,它可以帮助企业合理安排生产计划,评估生产效率,控制生产成本。

标准工时的计算公式(二)

标准工时的计算公式(二)标准工时的计算公式1. 标准工时概述在生产管理中,标准工时是指完成一定任务所需要的理论工时。

它是制定工时计划、评价生产工艺和工艺水平、确定岗位工资等重要依据。

下面列举了与标准工时计算相关的公式。

2. 单位时间标准工时(UTS)单位时间标准工时(UTS)是指某项工作在单位时间内所消耗的平均工时。

计算公式如下:UTS = 总标准工时 / 完成数量•例子:某工厂生产100个产品所需总标准工时为80小时,则UTS 为:80小时 / 100个 = 小时/个3. 标准工时差异分析标准工时差异分析用于比较实际工时和标准工时的差异,以评估生产效率的优劣。

计算公式如下:标准工时差异 = 实际工时 - 标准工时•例子:某任务的标准工时为10小时,实际完成该任务所用工时为8小时,则标准工时差异为:8小时 - 10小时 = -2小时4. 绩效工资绩效工资是根据员工在标准工时基础上的工作绩效而确定的工资。

计算公式如下:绩效工资 = 员工标准工时 * 绩效系数 * 单位时间工资•例子:某员工的标准工时为8小时,绩效系数为,单位时间工资为50元/小时,则绩效工资为:8小时 * * 50元/小时 = 480元5. 工时测定误差率工时测定误差率是指工时估算与实际完成工时之间的误差。

计算公式如下:工时测定误差率 = (实际工时 - 标准工时) / 标准工时 * 100%•例子:某任务的标准工时为10小时,实际完成该任务所用工时为11小时,则工时测定误差率为:(11小时 - 10小时) / 10小时 * 100% = 10%6. 标准工资标准工资是根据员工的标准工时和单位时间工资来计算的工资。

计算公式如下:标准工资 = 员工标准工时 * 单位时间工资•例子:某员工的标准工时为8小时,单位时间工资为50元/小时,则标准工资为:8小时 * 50元/小时 = 400元以上就是与标准工时计算相关的公式,它们在生产管理和工资计算中都起到重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1次印刷 3.13

8.49

烘烤 0.95

卸網版 清潔 1.79

架網版 調墨 2.38

2次印刷 1.79

5.96

烘烤 0.95

卸網版 清潔 1.79

架網版 調墨 20 min

C

3次印刷 1.66

架網版 調墨 2.38

3次印刷 1.66

5.83

烘烤 8 min

卸網版 清潔 15 min

清潔

人員 1

印刷

人員2

架網版 調墨

人員 1-5

清潔

人員 1

印刷

人員2

架網版 調墨

人員 1-5

清潔

人員 1

印刷

人員2

網版印刷製程

每片需重覆之動作

檢查

人員3、4

取料

人員5

烘烤

人員5

卸網版 清潔

人員 1-5

檢查

人員3、4

取料

人員5

烘烤

人員5

卸網版 清潔

人員 1-5

檢查

人員3、4

取料

人員5

烘烤

人員5

卸網版 清潔

22

情況B

網版印刷製程

1. 網印機台 1 台

2. 需先烘烤 30 min

3. 網版架設 20 min

(含定位與試印)

4. 網版拆卸與清洗 15 min

人員 1-5

18

三次印刷瓶頸時間

網版印刷製程

Raw material

Seq Operation

1 1次印刷 2 2次印刷 3 3次印刷

Work Time (sec/pc)

3.13

1.79

1.66

After 3’rd printing

After 1’st printing

此時間為每次印刷之瓶頸 時間,通常為印刷這個作業.

1次印刷 3.57 + 3.13 + 1.79 = 8.49 sec/pc每人 2次印刷 2.38 + 1.79 + 1.79 = 5.96 sec/pc每人 3次印刷 2.38 + 1.66 + 1.79 = 5.83 sec/pc每人

標準工時 = 8.49 + 5.96 + 5.83 = 20.28 sec/pc每人

一人兩機(機器時間需拉長或人員時間需縮短).

4

表單填寫

成型製程

成型速率測定表

本單使用於:□第一次訂定 ●再修訂

案例:導光板成型Gemini IRDA Lens

成型效率訂定

8月23日 2005 年

說明:測定結果

1. 成型機台:

50 TON

GP-07 GP-59 GP-88 GP-89

2. 料

號: SMT580501J

來料單 位(大片)

第一次 銑切單 位(中片)

第二次 銑切單 位(小片)

8

補充說明

一般加工製程

1. 多人一機 案例: 螺帽埋置需有2人以上放置螺帽.

設備 人員A 人員B

熱熔

人工

熱熔

人工

T1 取出 置放螺帽 T2 T3

檢查 取出 置放螺帽 T4

置放螺帽 放入

T5

T6

置放螺帽 放入

設備週期 = T1 + Max( T2 + T3 , T5 + T6 ) 人員A週期 = T2 + T3 + T4 人員B週期 = T5 + T6 作業週期 = Max( T1 , T4 ) + Max( T2 + T3 , T5 + T6 )

核

准:

審

核:

初

核:

製 表: 簡益平

保存期限:一年

表單編號:IT03F09(04)

文件等級:密件

5

計算公式

一般加工製程

工序1

工序2

工序3

工序4

工序5

1人

27 sec/pc

A 27 sec/pc

1人

25 sec/pc

B 25 sec/pc

1人

30 sec/pc

C 30 sec/pc

3人

72 sec/pc

5 T3

關門 剪膠

2

4

T4

T8

檢包

6 T9

開門

2 T1

人機比 = 人時 : 機時 = 22 : 40 = 1 : 1.81 人時 = T1 + T2 + T3 + T4 + T8 + T9 = 22 機時 = T1 + T2 + T3 + T4 + T5 + T6 + T7 = 40

此時,人員閒置時間過長,需加以改善,改善方式有兩個方向: 1. 縮短機器時間 : 重點在於縮短開模,關模,注塑之時間. 2. 增加人員作業時間 : 下製程之作業可拉至成型(CFM),.

T4

T8

T9

T1

有同步工時產生,需進 行人機配合分析

標準工時(循環時間)=T1+T2+T3+T4+Max(T5+T6+T7,T8+T9)

3

人機配合分析

成型製程

開模開門 取出

22

3

T7 T1 T2

置入

5 T3

關門 關模

22 T4 T5

注塑

24 T6

開模 開門

22 T7 T1

開門 取出

2

3

T1 T2

置入

多套載具之情況 Ⅰ).印刷時間比烘烤時間(分攤成每pc後)大時, 則烘烤時間不納入工時計算,以印刷工時為主. Ⅱ).印刷時間比烘烤時間(分攤成每pc後)小時, 則以烘烤時間當印刷工時.

一套載具之情況 印刷之工時 = 實際印刷工時 + 烘乾工時(分攤後)

14

主要作業與假定

網版印刷製程

1. 總投入人數 5 人 2. 印刷後烘烤 80 min 3. 烘烤單位為一車100片 4. 網版拆卸與清洗 15 min 5. 網版架設 20 min

人工台 人工開關門

人工台 手臂取出,但人員控 制手臂將螺帽置入

成型製程

自動台 手臂取出,人 員隨台作業

自動台 360度手臂取出

自動台 手臂取出

1

自動台

成型製程

定義:無人隨台顧台,產品為頂出,手臂夾取等方式取出

開模 取出 關模

T1

T2

T3

注塑

T4

完整週期

開模 取出 關模

T1

T2

T3

完整週期

注塑

T4

標準工時(循環時間) = T1 + T2 + T3 + T4

烘烤 0.95

卸網版 清潔 1.79

標準工時應為 8.49 + 5.96 + 5.83 = 20.28 sec/pc 每人

21

其他考量A

網版印刷製程

考量每次需求產量因素下: 預烘烤 30 * 60 * 5/(60 * 42) = 3.57 sec/pc每人 烘烤 8 * 60 * 5/(60 * 42) = 0.95 sec/pc每人 架網版調墨 20 * 60 * 5/(60 * 42) = 2.38 sec/pc每人 卸網版清潔 15 * 60 * 5/(60 * 42) = 1.79 sec/pc每人

Clear

3

1

20

工時分析A

網版印刷製程

預烘烤 30 min

架網版 調墨 20 min

A

1次印刷 3.13

烘烤 8 min

卸網版 清潔 15 min

架網版 調墨 20 min

B

2次印刷 1.79

烘烤 8 min

卸網版 清潔 15 min

代表同步工時,不納入標準工時計算

以60片做分攤

預烘烤 3.57

D 24 sec/pc

1人

26 sec/pc

E 26 sec/pc

標準工時 = Max(A,B,C,D,E) * 總投入人數 = 30 * 7 = 210 sec/pc

6

有使用設備狀況

一般加工製程

機台作業時間 上下治具 機台作業時間 上下治具 機台作業時間 上下治具

T1

T2

設備週期

檢查,擦拭

上下治具 檢查,擦拭

人員 3、4

20 sec/片

1.25 sec/pc

人員 5

6 sec/片

0.375 sec/pc

人員 5

60 sec/車

0.0375 sec/pc

人員 1-5

假設,每5片需進行網板擦拭作業,此時機台停機,每次擦拭需要90sec.

16

計算公式

網版印刷製程

架網版 調墨

人員 1-5

清潔

印刷

檢查

取料

烘烤

人員 1

0.375 sec/pc

A 0.375 sec/pc

人員 2

0.75 sec/pc

B 0.75 sec/pc

人員 3、4

1.25 sec/pc

C 0.625 sec/pc

人員 5

0.375 sec/pc

人員 5

0.0375 sec/pc

D 0.4125 sec/pc

擦拭分攤 = 90 /(5*16) = 1.125 sec/pc

After 2’nd printing

19

情況A

網版印刷製程

1. 網印機台 1 台 2. 需先烘烤 30 min 3. 網版架設 20 min

(含定位與試印) 4. 網版拆卸與清洗 15 min 5. 每次印刷後需烘烤 8 min 6. 每片 42 pc 7. 每次投產 60 片