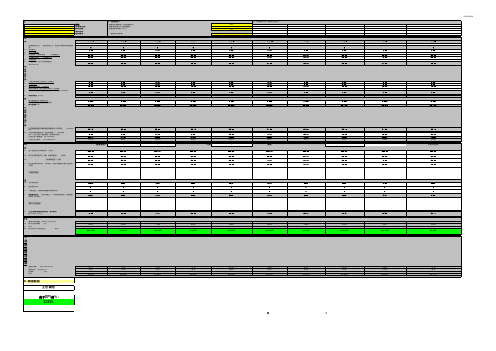

产能需求分析表

产能分析(含OEE)模板

V. 总体设备利用率

设备可用率 [(N-O1-O2-P)/(N-O1)]

性能效率 [(M*Q)/(N-O1)]

合格率

[T/Q]

OEE

DSHEADRICEADTED

VI. 制造瓶颈

工艺 编号

5.03

60042 10007 1500 567.13%

97% 99% 99.97% 95.85%

10.26

37734 6289 1500 319.27%

C) 产能修改记录(例如按节拍生产)

工艺 6

1 1.00 16.00 90.00 0.00 6.00 87.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

34.38 8.00 38681 6447 其他

960.00 90.00 0.00 10.00

6260 1 0

99%

0.60% 99.40%

33.40 20.00 15029 2505 例如试运转

960.00 90.00 20.00 10.00

2500 1 0

2499

30.47

14994 2499 1500 66.60%

97% 99% 99.96% 95.75%

99% 99% 99.98% 98.22%

工艺7

1.00 16.00 90.00 20.00 6.00 85.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

33.58 25.00 12090 2015

960.00 90.00 20.00 10.00

2010 1 0

6259

25.00

37554 6259 1500 317.27%

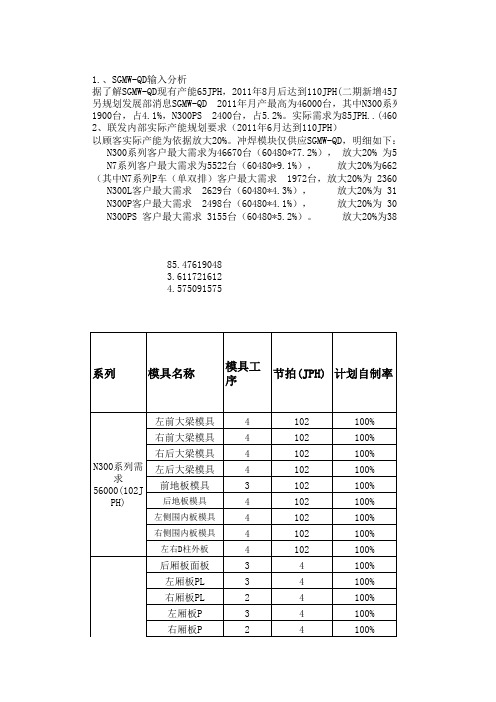

冲压产能分析

产能预测输 入---投资》

模具工序

月供产量 (件)

月需冲次 (产量*工

序数)

冲床21台 月供冲次

2011年是 否投资

备注

35

56000 1960000

52

2360 122720

28 25 39

3100 3000 3800

86800 75000 148200

21台*26 天

*17.875 小时*229 冲次/小时 =223498

85.47619048 3.611721612 4.575091575

模具投资细化

系列

模具名称

模具工 序

节拍(JPH) 计划自制率

左前大梁模具

4

102

100%

右前大梁模具

4

102

100%

右后大梁模具

4

102

100%

N300系列需 左后大梁模具

4

102

100%

求 56000(102J

前地板模具

3

102

P车需求 右后侧门外板PS

1

4

100%

2360台 左后侧门内板PS 5

4

100%

(4JPH) 右后侧门内板PS

5

4

100%

左厢板外板PS

4

4

100%

右厢板外板PS

4

4

100%

货车后板111P

5

4

100%

底板(PSL)

2

4

100%

底板(PL)

2

4

100%

底板(PS)

3

4

100%

左右后侧门

3

4

新产品产能评估报告模板

新产品产能评估报告模板

[公司名称]

新产品产能评估报告

1. 背景介绍

(在这一部分,对新产品的背景进行简要介绍,包括产品的名称、定位、市场需求等信息)

2. 产能评估目的

(在这一部分,说明进行产能评估的目的,比如确定新产品的最佳产能水平,评估生产所需的资源和成本等)

3. 产能评估方法

(在这一部分,列出并说明所采用的产能评估方法,如产能需求分析、机会成本分析等)

4. 产能需求分析

(在这一部分,对市场需求进行分析,包括市场份额、潜在客户数量、销售预测等信息,以确定新产品的潜在需求量)

5. 设备与人力资源评估

(在这一部分,评估所需的设备和人力资源,包括生产设备的数量和规格,工人

的数量和技能水平等,以满足新产品的生产需求)

6. 产能成本评估

(在这一部分,评估新产品的生产成本,包括设备和设施投资、设备维护成本、人力资源成本等,以确定生产新产品的总成本)

7. 产能风险评估

(在这一部分,评估可能对产能造成的风险和阻碍,包括供应链的不稳定性、技术难题、人力资源限制等,以制定应对措施)

8. 结论与建议

(在这一部分,总结产能评估的结果,并提出建议,例如推迟新产品的推出时间、调整产能规模、提升生产效率等)

9. 实施计划

(在这一部分,制定实施新产品产能评估的具体计划和时间表,明确责任人和所需资源,以确保评估的顺利进行)

10. 参考文献

(在这一部分,列出产能评估过程中所参考的文献和数据来源)

请根据以上报告模板,使用中文回答,并确保回答超过1200字。

产能负荷平衡分析

産能負荷平衡分析産能(生産能力) 廣義: 人員能力、設備能力和管理能力的總和。

狹義: 人員能力和設備能力(在製造業中尤指設備能力)産能分析主要内容:1)做哪些産品;2)産品的制程;3)每個制程的使用機器設備(設備負荷);4)産品的總標準時間,每個制程的標準時間(人力負荷);5)材料的準備前置時間(Lead Time);6)生產線及倉庫需用之場所大小(場所負荷) 。

在企業的固定資産或作業人員一定的生産運作組織條件下,各生産環節綜合平衡後能産出一定種類的産品或服務的最大數量。

動態角度:分爲設計能力、查定能力、現實能力(計劃能力)作業/工時分析圖1.同機台之不同工作之産能:如下表所示,系某剪管機總產能之計算例。

2.同機台不同産品之産能:如下表所示,系某公司所生産之四種産品之産能計算例。

3.生產線産能分析a.生産流程b.産能計算:該産品之産能計算例4.人員負荷分析依據期間的銷售計劃所預定的生産計劃,針對各種産品的數量,標準時間計算出生産該産品所需的人力。

成品例:人員需求=(計劃生産總標準時間/1人1天工作時間*工作日)*(1+寬裕率)假設:寬裕率設定爲15%,工作天爲23天,每天工作爲8個小時)則人員=299304/[(60分*8)*23]*(1+15%)=23.6人5.機器負荷分析A.依生産的機器設備加以分類。

如車床、衝壓機、注塑機、焊接機、電鍍設備等。

B.計算各種機器設備的産能負荷。

最适当時間=標準時間+寬裕時間例:焊接機每分鐘3Pcs實際標準工時=1分/3Pcs=0.33分/Pcs設寬裕率=20%,則最适当時間=0.33分*(1+20%)=0.40分産能=作業時間/單件最适当時間設定作業時間=480分,則産能=480分/0.40分=1200Pcs某類機器總產能=(作業時間/最适当時間)*台數*開機率設定開機率=90%,則10台焊接機8小時産能=480/0.40*10*90%=10800PcsC.將期間內生産計劃所需用之機器統計每種機器設備的合計計劃生産數/計劃生産日數=每日應生産數D.比較現有機器設備負荷將各種機器設備每日應生産數與現有機器産能比較,即可知過剩或不足。

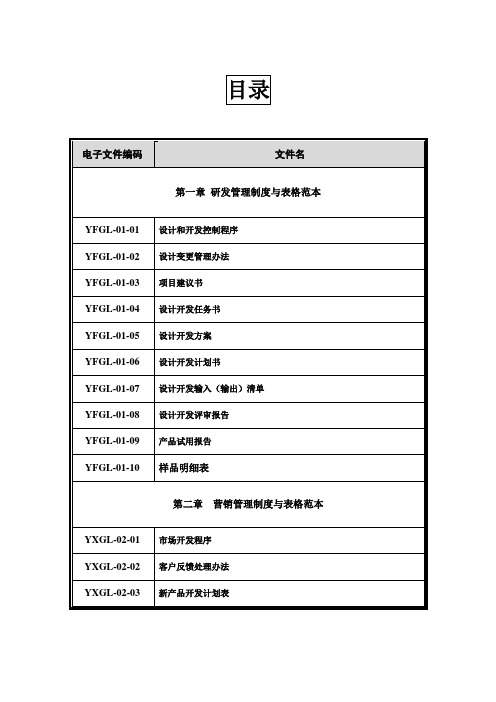

企业管理制度与表格大全

第一章研发管理制度与表格YFGL-01-01设计和开发控制程序设计和开发控制程序1目的对新产品设计和开发的全过程进行控制,确保新产品能满足顾客的需求和期望及有关法律、法规要求。

2于适用范围适用于对本厂新产品设计和开发全过程的控制,包括定型产品的技术改进等。

职责:3.1技术部:负责设计和开发全过程的组织、协调、实施工作,进行设计和开发的策划、确定设计和开发的输入、输出、评审、验证、确认更改和负责新产品的检验和试验。

3.2研发部经理:负责拟制及下达项目建议书、设计和开发任务书,设计开发方案、设计开发计划书、设计和开发评审、设计和开发验证报告和试产报告。

3.3营销部:负责根据市场调查或分析,提供市场信息及新产品动向,负责所需物料的采购。

3.4生产车间:负责新产品的试制和生产。

4.工作程序4.1设计和开发策划4.1.1 设计和开发项目的来源(1)营销部与顾客签订的新产品合同或技术协议,根据主管副总批准的相应《合同评审表》,研发部经理提出《项目建议书》报主管副总审核,副总批准后,由研发部经理向产品开发责任人下达《设计开发任务书》,并实施。

(2)研发部根据市场调研或分析提出有关新产品《项目建议书》,经主管副总审核后,报总经理批准由开发经理向产品开发责任人下达《设计开发任务书》。

(3)研发部根据技术革新需要,提交《项目建议书》,经主管副总审核后,报总经理批准。

由研发部经理向产品开发责任人下达《设计开发任务书》,产品开发负责人实施技术革新项目。

4.1.2 研发部经理根据上述项目来源,确定项目负责人,将设计和开发策划的输出转化为《设计开发方案》和《设计开发计划书》。

计划书内容包括:(1)设计开发的输入、输出、评审、验证、确认等各阶段的划分和主要工作内容。

(2)各阶段人员职责和权限、进度要求和配合单位。

(3)资源配置需求,如:人员、信息、设施、资金保证等及其它相关内容。

4.1.3设计和开发策划的输出文件将随着设计和开发的进展,在适当时予以修订,应按《文件控制程序》的规定进行。

产能瓶颈分析表

分析人/日期

措施效果确认

确认人/日期

签收部门 采购部

适航质量部 生产部

签收栏 签收人

日期

结论:

部门名称

影响因素 工装设备

是否存在 瓶颈 (Y/N)

生产部

人力状况 制程能力采购部源自其他供应商 预交付期

供应商产品质量

其他

检验人力

适航质量部

检验设备/工装

其他

收发货能力

仓库物流

物流承运能力

其他 生产部计划部分析及应对措施:

瓶颈问题描述

其他生产相关部门瓶颈识别/应对措施 应对措施

编制:

审核:

设备能力是否可满足需求(Y/N)

日期: 产品

年 月生产能力/瓶颈分析表

标准工

时 (单 位:

当月计划生产数量 (列)

分)

当月计划 生产总量 (台/根)

生产部生产能力分析

正常上班所需的人力(6.5h/天)

当月生产总工时 (标准工时*月计划生产总量

/60分,单位:时)

单人生产需要的天 数

(提升前生产总工时 /(6.5小时*60分/ 时))

当月可用工作日 (单位:天)

当月需要总人力 (单人生产需要天数/当

月可用工作日)

表单编号:PD-002-09 版本:00 序列号 :

现生产部人力分配情况 (单位:人)

生产能力是否可满足需求(Y/N)

合计

设备

数量 (单位:

台)

当月计划生产数量(列)

当月可生产列数 (当月天数*2*24/48,单位:

列)

产能分析报告模板

产能分析报告模板一、产能修改记录及主要产品信息A)产能分析报告一一修改记录产能分析报告简述日期备注初次提交修订注:产能分析报告一一修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

B)主要产品关键信息产品名称型号设计年产能查定年产能2012年需求计划备注注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准A)计划工时计算公式:净可用工时e=a*b*c*d 说明a 单班时间/时8 根据自身工时计划安排填写b 班次/班 2 根据自身工时计划安排填写c 作业率(%)80 根据自身工时计划安排填写d 年出勤天数/天302 根据自身工时计划安排填写e 净可用时间/时注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6 时。

2、代表产品制程/线能力计算产品年产能=净可用时间(年)/瓶颈工序总加工时间工序名称设备名称设备编号设备台数加工工时min/件辅助工时min/ 件总加工时间日加工能力人员配置备注生产线瓶颈工序设备产能描述:1)瓶颈工序、设备产能2)其他注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

新产品设备投资效益评估表

27,400.00

0.00001 设备折旧依60个月进行计算

0.00000 取设备折旧的10%进行计算

0.00001

- 寿命以10,000次计算

- 以 2 套治具计算

-

-4.861 差异比例:

-40.00%

-静态投资回收期: 0.4 月

审核:

立案:

-

0.00000

-0Biblioteka 00001---

-

-

-

12.154

7.292

每个工作日 10 小时计算.

差异

备注

-

-

-

-

-

-4.8613 以18.23元/HR计算

-

-

-

-

-4.8613

-

-0.00011 以0.80元/KWHR计算

0.05

0.00015 以0.15元/M³计算

-

- 以4.85元/M³计算

0.00004

备注

现行方案(人工/组) 新方案(自动机/台)

-

-

0.00%

0.00%

-

-

-

-

20.00

20.00

12.1533

7.2920

-

-

-

-

-

-

-

-

12.1533

7.2920

0.01

0.01

0.00027

0.00016

-

0.05

-

0.00015

-

-

-

-

0.00027

0.00031

-

27,400

-

0.00001

名称: 评估日期: 汇率:

注塑产能分析和生产排程表

2021年注塑产能分析表(8月份)

本月计 划数量 14868

2380

798

月平均交付

使用机台型 号

每模 (S)

穴位

每班产能 (12H)

每小时产量 (H)

生产所 需时间

(H)

换模 (H)

故障 (H)

占用设 备时间

(H)

合计需求总时 间(H)

机台理论时间 现有机台

(H)

数量

15876

53

1

815

600T(4#)

13台注塑机吨位说明:100T / 120T / 125T(2台) /130(透明件)/ 200T(2台) / 350T(2台)/350(透明件) / 380T /470T(2台)/ 520T / 600T / 800T/1000T/1200T

2021年注塑产能分析表(8月份)

本月计 划数量

月平均交付

55

1

785

68

219

1

1

221

259

65

36

1

1

38

611

1

90

1

480

40

0

0

0

0

1000T

90

1

480

40

0

0

0

0

17

611

1

75

1

576

48

17

0

0

17

80

1

540

45

0

1

1

2

95

1

455

38

0

0

0

0

80

1

540

产能验证分析报告(一)2024

产能验证分析报告(一)引言概述:本文将对产能验证进行分析,旨在评估某公司的产能目标是否合理,并提出改进建议。

产能验证是一个关键的过程,可以帮助组织确定其能够按时交付产品或提供服务的能力。

通过分析产能验证的结果,可以发现生产过程中的瓶颈和风险,并提供解决方案,以确保生产能力能够满足公司的需求。

正文内容:1. 产能验证指标分析a. 分析产能目标的合理性b. 评估生产能力指标的准确性c. 确定关键生产要素的验证指标d. 分析现有产能验证指标的优势和不足e. 提出改进建议,以完善产能验证指标2. 生产过程瓶颈分析a. 评估生产过程中的主要瓶颈b. 分析瓶颈对产能的影响c. 确定解决瓶颈的关键措施d. 提出有效的瓶颈管理建议e. 设计产能验证实验,验证瓶颈改进效果3. 产能风险评估a. 分析供应链环节的风险b. 评估零部件供应的稳定性c. 确定产能波动的风险因素d. 分析市场需求对产能的不确定性影响e. 提出减轻产能风险的措施建议4. 效益分析a. 评估产能验证对企业效益的影响b. 分析产能验证改进对成本的影响c. 评估产能验证对客户满意度的提升效果d. 分析产能验证对市场竞争力的增强效果e. 提出优化产能验证的效益最大化策略5. 改进计划a. 确定产能验证改进的关键目标b. 设计实施产能验证改进的计划和时间表c. 分配资源,制定员工培训计划d. 设立效果评估指标,监控改进计划的执行情况e. 提出长期的持续改进策略总结:本文通过对产能验证的概述、产能验证指标分析、生产过程瓶颈分析、产能风险评估、效益分析和改进计划的详细阐述,旨在帮助某公司评估产能目标的合理性,识别并解决生产过程中的瓶颈和风险,并提出改进建议和长期的持续改进策略,以确保生产能力能够满足公司的需求,提升企业效益和竞争力。