船舶管系生产设计规范

《国内航行海船建造规范》第三篇

表 1.2.1.2

在特定处所内或机械设备上 露天甲板 所有位置

1.2.1.3 确定船舶主、辅柴油机的功率,应采用下列基准环境条件: 绝对大气压 0.1MPa 环境温度 45℃ 相对湿度 60% 海水温度(中冷器进口处) 32℃ 柴油机制造厂在试验台上不必按本条规定提供模拟的基准环境条件。 1.2.1.4 对限定航区的船舶,确定主、辅机功率所根据的环境条件,应适应于该航区的情况。

双层底燃油舱的顶板 水管锅炉 火管锅炉 外壁 底部 后封头 底部 — 600 — 450

表 1.3.2.2

燃油舱壁 450 — 600 —

1.3.3 舱棚天窗 1.3.3.1 A 类机器处所的天窗应为钢质,且不应包含玻璃板,应适当采取措施,以便在发生火灾后, 使烟气能从被保护处所释放。 1.3.4 通风 1.3.4.1 机器处所应有足够的通风,以保证当其中的机器或锅炉在各种气候包括恶劣天气条件下按全 功率运转时,有充分的空气以确保该处所人员的安全与舒适及机器的运转。 1.3.4.2 所有能积聚可燃或有毒气体或蒸汽的处所均应具有适当的通风。 1.3.5 防腐蚀 1.3.5.1 暴露于腐蚀环境的零部件应采用耐腐蚀的材料制成, 或采取有效的防腐措施。 1.3.6 防护设施 1.3.6.l 机械运转时,可能对工作人员构成危险的部位,应设置防护罩或栏杆等安全设施。 1.3.6.2 为避免机械设备和系统在操作及转换中的差错,应设有安全操作说明标牌和标签。 l.3.6.3 所有机械设备和管路的表面温度可能伤人时应以栏杆或围护进行保护,当其表面温度可能超 过 220℃时,其表面应有有效的防护设施,以防触及可燃液体引起着火。如绝热设施的表面是吸油的或可 能被油渗透,则应采用薄钢板或类似材料妥善包裹。 1.3.7 通信 1.3.7.1 机器处所或通常控制发动机的控制室与驾驶室之间,至少应设置 2 套独立的通信设施。其中 1 套应为在机器处所和驾驶室均能直接显示指令和回令的车钟。其他能控制推进器速度和方向的任何位置 也应配备适当的通信设施,以便接收来自驾驶室和机舱的指令。 1.3.8 维修通道

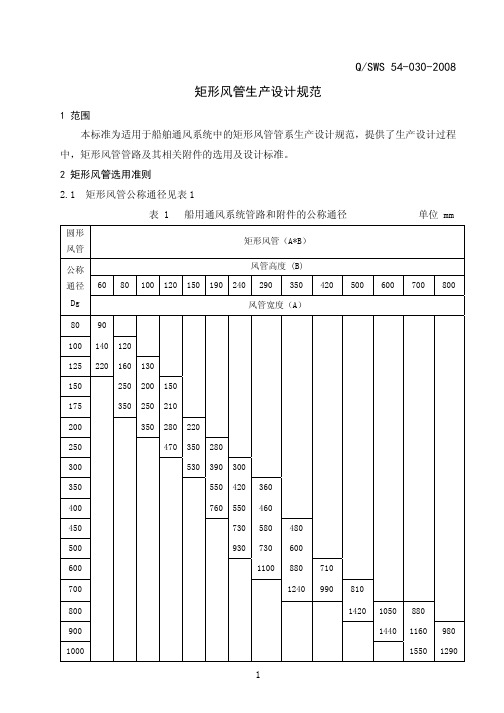

矩形风管生产设计规范

1

Q/SWS 54-030-2008

2.2 矩形风管本体材料的适用区域 镀锌钢板风管一般用于生活区域舱室和功能性舱室的通风,普通钢板风管一般用于机

械区域舱室的通风和经过露天甲板的风管。 2.3 矩形风管本体材料厚度的选用

矩形风管材料厚度的选用见下表 2。

序号 矩形风管长边 L

1

L≤500

2 500<L≤1000

W

Wm

导流板 支管

图 8 矩形风管支管部件的一般制作形式 其中:

Wm,Wb 分别为主管、支管宽度, L 为导流板宽度, L 一般取值:L=1/2*Wb, 导流板的厚度一般取 3~5mm 6.3 矩形风管弯头部件的一般制作形式见图 9。

R1

R0

W

图 9 矩形风管弯头部件的一般制作形式 其中:

R0 的取值范围一般为不小于 100,如遇特殊情况,可适当取大或取小。 R1=R0+W

2、螺孔数量n及孔间距K1(或K2)计算方法:

a. 螺孔均匀分布

b. 在孔间距不大于150的前提下,

保证K1(或K2)最大

3、当风管需镀锌处理时,法兰焊接后

再镀锌;

4、焊角高度 F T(板厚) F

单位:mm T(板厚) F

4

3

5

4

6

4

8

5

δ n-ΦD 螺栓孔

10

F C15

图 1 矩形风管连接法兰的制作形式 3.2.2 矩形风管连接法兰的螺栓孔钻孔要求见下表 4。

单位:mm 备注

法兰油漆 法兰油漆 法兰油漆

3.2 矩形风管连接法兰的制作形式及钻孔要求 3.2.1 矩形风管连接法兰的制作形式见下图 1。

2

Q/SWS 54-030-2008

船舶管系生产设计规范讲诉

船舶管系生产设计规范目次前言 (Ⅲ)1 范围 (1)2 规范性引用文件 (1)3 技术依据 (1)4 技术准则 (2)5 技术内容 (3)6 技术程序 (3)7 技术方法 (6)图1 管系布置的间距 (6)图2 管子与电缆、风管的相对位置 (6)图3 空气管在主甲板上的高度尺寸 (7)图4 测深管底端安装位置 (8)图5 测深管末端安装位置 (8)图6 两阀间距 (10)图7 卫生设备安装高度 (10)图8 区域划分图 (12)图9 通过水密甲板,非水密隔舱的几种结构形式 (13)图10 平行管路法兰布置方法 (14)图11 FBU钢管支架 (14)图12 U型螺纹支架 (14)图13 扁铁支架 (14)图14 BRC铜管多路支架 (15)图15 BRC铜管单路支架 (15)图16 塑料支架 (15)图17 支架焊接形式 (15)图18 支架焊接形式 (16)图19 支架焊接形式 (16)1图20 支架固定形式 (16)图21 支架固定形式 (17)表1 测深管底端防击板尺寸及安装要求 (7)表2 支架最大间距规定 (17)说明本规范是根据区域舾装技术的要求、遵照国内外主要船级社的有关规范,在管系综合放样技术的基础上,并结合本公司生产技术的实际情况而编制的。

本规范由营口首一船舶修造有限公司提出。

本规范由技术部归口。

本规范起草部门:技术部。

本规范主要起草(编制):南书明审核:徐虹潮1 范围本规范规定了船舶管系生产技术的技术依据、技术准则、技术内容、技术程序和技术方法。

本规范适用于小型船舶及特种船舶的管系生产技术,其它柴油机动力大、中型钢质海船的管系生产技术。

也可参照执行。

2 规范性引用文件GB/T11693-1994 船用法兰焊接单面座板2GB/T11694-1994 船用法兰焊接双面座板Q/YKSY 34-001-2003 测深管末端Q/YKSY 34-010-2003 船用焊接套管Q/YKSY 34-011-2003 法兰式通舱管件Q/YKSY 34-012-2003 螺纹接头通舱件Q/YKSY 34-013-2003 船用法兰密封垫片及选用规定Q/YKSY 52-014-2003 船体强力构件开孔及补强Q/YKSY 54-001-2003 船舶管子零件技术规范Q/YKSY 60-001.2-2003 船舶建造质量标准建造精度3 技术依据3.1 管系生产技术必须依据船舶建造规格书及船东与公司所签合同的有关条款规定。

钢质船舶管系通用手册

钢质船舶管系通用手册l、适用范围本手册规定了船舶管系、管系附件、管子支架的加工、布置、安装要求及检验规则。

本手册适用于我厂建造船舶的管系设计和管子加工、布置、安装。

对有特殊要求的管子加工、安装以图纸要求为准或另编单船专用工艺。

本手册不适用于塑料管的加工和安装。

2、系统名称与编码代号2.1管路系统编码代号见表l。

接表1说明:XX AO 13 -01区系管管系统编号代码第一部分:字母,代表管件区域代号;域统件件系统编号代码第二部分:字母,代表管件系统代码;代代代序系统编号代码第三部分:数字码,代表管件代号:号码号号统编号代码第四部分:数字码,代表管件序号。

3、管子等级、材料与规格3.1管系等级3.1.1船舶耐压管系按其设计压力和温度,一般分为I、Ⅱ、Ⅲ三级见表2。

具体管子等级应根据所入级船级社规范而定。

3.2材料与规格3.2.1无缝钢管的规格优先选用表3。

若特殊系统管子外径、壁厚按规范要求与3不符合时,则以规范要求为准。

管子材质:I、Ⅱ级管选用10#、20#(标准号:GB5312 —87),Ⅲ级管选用10#、20# (标准号:GB/T 8163--1999)。

3.2.2紫铜管的规格优先选用表4。

3.2.3到厂的各种管材必须具有制造厂质量保证书,所有I级和Ⅱ级管子应具有船检证书及制造生产批号,并按管子的材料、级别、规格分类妥善保管。

3.2.4管子入库前,应对管材内外表面质量进行检查。

无缝钢管内外表面不得有裂缝、裂纹、折叠、结疤、轧折、分层等缺陷存在,如有上述缺陷应予清除,清除部位的壁厚减薄量不得超过材料标准允许的负偏差;有缝钢管内外表面不允许存在由于焊接引起的裂纹、咬口、飞溅、凹陷等缺陷;有色金属管子表面应光滑清洁,不应有针孔、裂缝、气泡、离层、锈蚀等缺陷。

3.2.5碳素钢管、不锈钢管、铜管、铝管在订货时,应向制造厂提出退火处理要求。

3.2.6定型弯头、异径接头,T形接头等连接件,可参照GB/T10752—1995和GB/T11618—1999,必须有材料质量保证书方可入库。

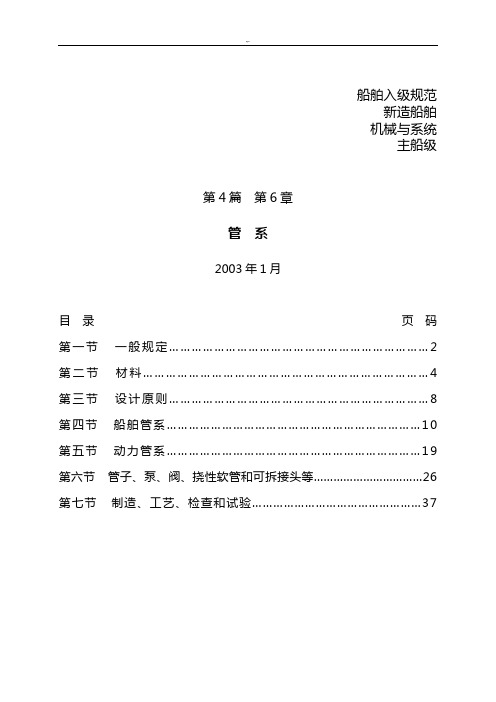

DNV挪威船级社规范标准2003版中文4.6-管系

船舶入级规范新造船舶机械与系统主船级第4篇第6章管系2003年1月目录页码第一节一般规定 (2)第二节材料 (4)第三节设计原则 (8)第四节船舶管系 (10)第五节动力管系 (19)第六节管子、泵、阀、挠性软管和可拆接头等 (26)第七节制造、工艺、检查和试验 (37)目录第一节一般规定 (2)A入级 (2)B定义 (2)C送审文件 (2)D告示牌 (3)第二节材料 (4)A管系 (4)第三节设计原则 (8)A布置................................................8 第四节船舶管系 (10)A概述 (10)B 舱室和液舱排水的基本要求 (10)C货舱排水 (10)D 装货甲板处所的排水 (10)E 除A类机器处所和货舱外的干舱室的排水 (11)F A类机器处所的排水 (12)G驳船和趸船的排水 (12)H舱底泵和管路 (13)I压载水系统和压载舱排水 (15)J遥控的舱底和压载系统 (15)K 空气管、溢流管和测深管 (15)L 除闪点大于60℃(闭杯)的矿物有之外的液货舱 (17)M防止油污染 (17)第五节动力管系 (19)A通则 (19)B冷却系统 (19)C滑油系统 (20)D燃油系统 (20)E热油系统 (22)F给水和凝水系统 (22)G蒸汽系统 (22)H液压系统 (23)I气动动力源 (24)J气动启动装置 (25)第六节管子、泵、阀、挠性软管和可拆接头................................................26 A管子 (26)B泵和风机 (33)C阀 (34)D挠性软管 (35)E可拆管接头 (35)F 套管焊接接头和滑动套管焊接接头 (36)第七节制造、工艺、检查和试验 (37)A焊接 (37)B 铜和铜合金的钎焊 (39)C管子弯曲 (39)D 塑料管的连接 (39)E管系液压试验 (40)F效用试验 (41)第一节一般规定A 入级A100 适用范围101本章规范适用于授予主船级的船舶和驳船的机械和系统。

交通运输部关于发布《船舶交通管理系统工程技术规范》的公告

交通运输部关于发布《船舶交通管理系统工程技术规

范》的公告

文章属性

•【制定机关】交通运输部

•【公布日期】2023.07.17

•【文号】交通运输部公告2023年第34号

•【施行日期】2023.09.01

•【效力等级】部门规范性文件

•【时效性】现行有效

•【主题分类】水运

正文

交通运输部公告

2023年第34号

关于发布《船舶交通管理系统工程技术规范》的公告

现修订发布《船舶交通管理系统工程技术规范》(以下简称《规范》)。

《规范》为水运工程建设推荐性行业标准,标准代码为JTS/T 193—2023,自2023年9月1日起施行。

《船舶交通管理系统工程技术规范》(JTJ/T 351-96)同时废止。

《规范》由交通运输部水运局负责管理和解释,实施过程中具体使用问题的咨询,由主编单位北京金交规划设计有限公司答复。

《规范》文本可在交通运输部政府网站水路运输建设综合管理信息系统“水运工程行业标准”专栏

(/syportal/sybz)查询和下载。

特此公告。

交通运输部

2023年7月17日。

船舶管系制作安装工艺指导书

船舶管系制作安装工艺指导书1范围本规范规定了船舶管系等级、布管原则、材料供应、内场预制、管子焊接、压力试验、镀锌、酸洗、上船安装、系统清洗及密性试验等方面的工艺和技术要求;对于特种材料的管系不例入本标准。

本规范适用于海洋和内河航行的钢质船舶管系制造及修理。

2引用标准3管系等级为了确定适当的试验要求、连接型式以及热处理和焊接工艺规程,不同用途的压力管系按其设计压力和温度分为三级,如表1所示。

计压力和设计温度两参数均达到表中Ⅱ级或Ⅲ级规定时,即定为Ⅱ级或Ⅲ级管系。

②其它介质是指空气、水、滑油和液压油等。

不受压的开式管路,如指泄水管、溢流管、透气管和锅炉放汽管等,也为Ⅲ级管级。

4管路在船上的布置原则4.1一般原则4.1.1为了避免管子因温度变化或船体变形而损坏,管路应加以固定。

4.1.2管子穿过船体结构横梁、肋骨、肘板、纵桁、内底板舱壁、甲板等处需开孔时,应用开孔补偿方法进行加强。

4.1.3管子穿过水密或气密结构处时,应采用贯通件或座板。

穿过非水密平台、甲板或非水密隔板时,应加装防护罩,并双面焊接。

4.1.4通常管子布置要利于管子的拆装。

尽量减少管子弯头及减少定型弯的使用。

4.2蒸汽管4.2.1蒸汽管的布置应避免产生水囊。

4.2.2穿越舱壁与甲板的管子贯通件应予以绝热,以防止热传递。

4.2.3除作取暖用外,蒸汽加热管路不得穿越起居舱室。

4.2.4蒸汽管一般不应穿过灯间、油漆间和货舱。

4.2.5除加热管路和吹洗管路外,蒸汽管路一般不应敷设在花钢板下面。

4.2.6蒸加热管路不得与电缆靠得太近。

一般经包扎后的蒸汽管与电缆相距大于300mm。

4.2.7蒸汽管排气管法兰距电缆的空间距离,平行敷设应不小于100mm;交叉敷设应不小于50mm。

热水管管壁距电缆应不小于100mm。

特殊情况不能达到以上规定的,应增加隔热层厚度。

4.3燃油管4.3.1燃油管路不可穿越盛有给水、饮用水、润滑油或热油的舱柜。

4.3.2通过压载舱的燃油管路应按规范要求增加壁厚。

船舶空调通风管系综合布置设计规范

船舶空调通风管系综合布置设计规范1 范围本规范规定了船舶空调通风管系综合布置设计依据、设计准则、设计内容、设计程序和方法、设计验证要求。

本规范适用于船舶空调通风管系综合布置的设计与施工。

2规范性引用文件GB/T 1560-1979 船用通风系统管路和附件的公称通径GB/T 3029-1996 船用通风附件技术条件CB/T 204-1999 船用通风管路通舱管件CB/T 210-1995 风管吊架Q/SWS 52-014-2003 船体强力构件开孔及补强3 设计依据3.1 船舶建造合同及其技术文件。

3.2 相关的国家标准及行业标准要求。

3.3 公司的《船舶建造方针》中的有关要求。

3.4 空调通风系统详细设计图纸资料。

3.5 全船总布置图、舱室布置图、防火分割图、绝缘和甲板敷料图及相关区域的船体结构图、管系原理图、主干电缆走向图等有关资料。

3.6 空调通风设备资料。

33设计准则4.1 空调通风管系综合布置应符合该船入级的船级社及挂旗国的规范要求。

4.2 空调通风管系应用不燃材料制造。

4.3 空调通风管系穿过A级舱壁或甲板时,若风管净截面超过0.02 m2,则风管壁厚至少为3 mm,跨越长度至少900 mm,该长度最好分成在舱壁或甲板的两侧各为450 mm,且此根风管应具有与舱壁或甲板同样的耐火隔热性。

4.4 空调通风管系穿过A级舱壁或甲板时,若风管净截面超过0.075 m2,除应满足上述4.3条外,还应设置挡火闸,挡火闸应自动动作,也能在舱壁或甲板的两侧人工关闭。

4.5 空调通风管系服务于A级分隔包围的处所、厨房、驾控室等区域,风管进出该区域的限界时,风管壁厚至少3 mm,跨越长度至少900 mm,且风管接近穿过限界处设有自动挡火闸。

4.6 空调通风管系穿过B级舱壁时,若风管净截面积超过0.02m2,应装有长度为900 mm 的钢质套管,该套管最好分成在舱壁两侧各为450 mm。

4.7 空调通风管系的主要进风口应能在被通风处所的外部加以关闭。

全船舱底、压载水管系图设绘通则

全船舱底、压载水管系设绘通则1 主题内容与适用范围1.1本标准规定了“全船舱底、压载水管系图”的设绘依据、基本要求、内容要点、图面要求、注意事项、校审要点、质量要求以及附录。

1.2本标准适用于详细设计阶段的“全船舱底、压载水管系图”设绘。

技术设计和施工设计亦可参考使用。

2 引用标准及设绘依据图纸2.1 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

a)GB/T4791-84船舶管路附件图形符号。

2.2 设绘依据图纸:a)设计任务书或技术规格书;b)轮机说明书;c) 总布置图;d) 机舱布置图;e) 基本结构图;f) 机舱舱底、压载、消防管系原理图;g) 肋骨型线图。

3 基本要求3.1 “全船压载、舱底水管系图”是反映全船压载、舱底水管系的选型及布置状况的图样,并应能满足送审图纸要求以及作生产设计的依据。

压载水管系的设置主要使船舶能适应各种压载工况,保持适当的排水量、吃水、纵倾、横倾和一定的航行性能,以及减少过大的弯矩和剪切力。

舱底水系统是重要的保船系统,它不仅要求船舶在正常航行时对水密舱室生成的舱底水能有效地排除(机器所处的含油舱底水须经分离油分后排出),而在应急情况下,对水密舱室在有限进水情况下也能有效地排水。

压载水管系有常规压载水管系和油船、化学品船设置的专用压载水管系之分。

本通则不包含专用压载水管系。

本通则仅包含机舱范围以外的任何水密舱室中舱底水的排除,以及机舱范围以外的压载水管系。

4 内容要点本图样一般应有俯视图、侧视图、横剖面图、典型图以及管系附件表、材料表、明细表与图形符号标识等组成。

4.1 全船舱底水管系的布置要点:4.1.1 全船舱底水管系的设计布置必须符合船级社规范有关内容及其条款的全部规定。

4.1.2 舱底水管路布置一般有3种形式:a) 支管式:对从各需要排除舱底水的舱室引出的每个吸口舱底水支管通过截止止回阀或截止止回阀箱,经舱底水总管接至舱底泵。

船用管系安装工艺规范

Q/SWS44-001-2004船舶管系安装工艺规范1范围本规范规定了船舶管系的安装前准备、人员、工艺要求、工艺过程和检验。

本规范适用于大中型船舶管系的安装。

对于特种船舶或有特殊要求的管系,应按设计要求,编制相应的工艺文件。

2规范性引用文件Q/SWS54-002-2003船舶管系生产设计规范Q/SWS64-001A-2004管子强度试验和管系密性试验规范3安装前准备3.1熟悉和掌握管系设计图纸与技术文件,按要求进行安装准备。

3.2安装的管子应有合格标记。

管端严密封口,对封口损坏的管子,安装前需用压缩空气吹净管内壁。

3.3安装的阀门及附件等应有产品检验合格证书。

并具有良好的清洁封口。

法兰密封面和螺纹接头的螺纹不能碰伤或其它损坏,如有损坏应予修正。

3.4安装的管子、阀门及附件等应对照相应图样和技术文件核查其正确性和配套完整性。

3.5管子、阀门和附件安装前应堆放在环境清洁的场所。

3.6镀锌管或镀锌零件的镀层表面应光滑,如在装焊时局部受到损伤应及时用银粉漆补涂。

3.7管子连接机械设备时,应仔细检查管子与设备的对应接口是否一致,并检查设备接口内的清洁状况,如有污物或其它不清洁的情况,应视实际情况,进行局部清洁或拆卸清洗,在达到要求后,方可与管子连接。

3.8管子连接阀门或附件时,应仔细检查管子与阀门或附件的对应接口是否一致,并检查阀门或附件接口内的清洁状况,如有污物或锈蚀,必须进行局部或全部清洁,在达到要求后,才能安装。

4人员4.1安装人员和检验人员应具备专业知识,并经过相关专业培训、考试或考核取得合格证书,方可上岗操作。

Q/SWS44-001-2004 4.2安装人员和检验人员应熟悉本规范要求,并严格遵守工艺纪律和现场安全操作规程。

5工艺要求5.1管系安装必须按图纸进行,管子的排列应尽可能平直、成组成束并列、整齐和美观,避免不必要的迂回和斜交。

5.2管系的安装间距5.2.1并行管或交叉管,邻近两根管子(包括管子附件)间距一般应在20㎜以上,允许极限不小于10㎜,如图1所示:5.2.2对于需要包扎绝缘的管子,包扎好绝缘后,其外缘与相邻管子、管系附件或船体结构件的间距在20㎜以上。