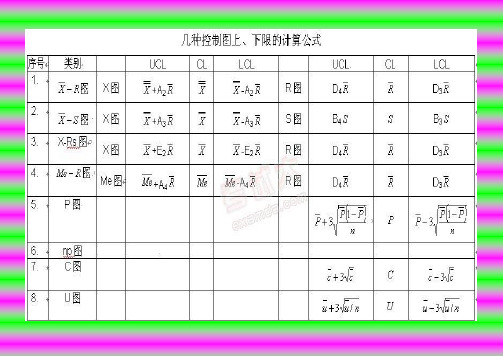

计量值控制图系数表

六西格玛课程考试

“六西格玛管理” 课程考试试题一、叙述题(40分,每小题5分)1.六西格玛的定义;答:六西格玛是一套系统的业务改进方法体系,是旨在持续改进企业业务流程,实现客户满意的管理方法。

它通过系统地、集成地采用业务改进流程,实现无缺陷的过程设计,并对现有过程进行过程定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control),简称DMAIC流程,消除过程缺陷和无价值作业,从而提高质量和服务、降低成本、缩短运转周期,达到客户完全满意,增强企业竞争力。

2.六西格玛质量水平的缺陷率是多少?如何解释该缺陷率;答;六西格玛在统计上表示一个流程或产品在一百万次使用机会中只出现3.4个缺陷。

3.亲和图的作用;答:亲和图的主要用途有:①认识事物,对未知的事物或领域,认真收集实际资料。

并从杂乱无章的资料中整理出事物的相互关系和脉络,就某件事情达成共识;②打破常规,打破旧框框,创造新思想,用亲和图法,重新确立自己的思想,提出新的方针;③归纳思想,由相互理解的人员组成计划小组,为着共同的目标,小组成员提出自己的经验、意见和想法,然后将这些资料编成卡片并利用亲和图解法进行整理;④贯彻方针。

亲和图可以帮助人们举行讲座,充分讨论,集思广益,从而将方针自然地贯彻下去。

4.过程决策程序图的作用;答:过程决策程序图法(PDPC法)针对要达成目标的计划,尽量导向预期理想状态的一种手段。

要求在制定计划或系统设计时,事先预测可能发生的障碍(不理想事态或结果),从而设计出一系列对策措施以最大的可能引向最终目标(达到理想结果)。

该法可用于防止重大事故的发生,因此也称之为重大事故预测图法。

5.直方图与排列图的作用;答:直方图的作用如下:(1)检验数据分布的类型,分析数据是否服从正态分布,判断数据有无异常;(2)与产品规格界限做比较,可直观地判断分布中心是否偏离规格中心,以确定是否需要调整并求出其调整量;还可判断数据分布的散差(分布范围)是否满足规格范围的要求,以确定是否采取缩小散差的技术性措施;(3)用于进行过程能力调查和不合格品率估计;(4)客观地反映操作者的技术水平和主观努力程度。

控制图

15

1、Xbar-R控制图的应用步骤

1.选择需控制的产品质量特征值 2.确定抽样方案 3.搜集数据 4.确定中心线和上下控制限 5.绘制 X 和R控制图 6.描点,必要时重新计算中心线和上下控制限

16

8

2009-6-11

步骤1

选择需控制的产品质量特征值

•所控制的产品质量特征值为计量值 •所控制的产品质量特征值为关键质量特征 •若关键质量特征不可测量,采用其它代用 质量特征进行控制时,一定要确认代用质 量特征与关键质量特征密切相关 •测量系统精度应能达到要求

= ______ = =

求总平均 X =

∑X

K

=

X 图的控制限 = X + A 2 R = 15.94 ______ = X - A2 R = A 2 R = 0.577 _____

UCL LCL

X X

15.94 _______

2.695 18.63 ______ 13.25 ______

27

步骤5 绘制

17

步骤2

确定抽样方案

(1)确定样本含量n 采用 X - R 控制图,样本含量一般取n=5 (2)确定抽样方式 —定期法 —即时法 一般采用即时法 (3)确定抽样间隔期 确定抽样间隔期应考虑的因素

18

9

2009-6-11

—工序稳定性 —抽样时间及成本因素 —工序能力指数 —工序调整周期 一般在两次相邻的工序调整之间要抽取20—24个 样本

Xbar & R

Xbar & S

np-chart p-chart h t

p-chart

c-chart

u-chart

其它一些特殊控制图

z z z

品管部SPC作业指导书

R= X最大值- X最小值

步骤4:计算样本总均值 与平均样本极差 ;

= =

步骤5:计算R图与 图的控制界限。

计算 一R图应该从R图开始,因为 图的控制界限中包含 ,所以若过程的变异度失控,则计算出来的这些控制界限就没有多大意义。

R图的控制界限计算公式如下:

UCL=

CL=

LCL=

●控制限或描点错误;

●分布的宽度变小(即变好);

●测量系统已改变(包括数据编辑或变换)。

5.4.2控制限之内的图形式趋势一当出现非随机的图形或趋势时,尽管所有的极差都在控制限之内,也表明出现这种图形或趋势的时期内过程失近期或过程分布宽度发生变化。这种情况会给出首次警告。应纠正不利条件。相反,某些图形或趋势是好的,并且应当研究以便使过程得到可能的永久性改进。

●批量生产时每月至有一批被记录100个数据。

5.5.2将收集到数据输入SPC软件,计算CPK值;

5.5.3CPK的计算时机:

●第一次试生产时计算CPK;

●批量生产后,每个月至少计算一批次CPK值.

5.5.4CPK等级评定后之处置原则(Cpk等级之处置):

Cpk值的范围

级别

工序能力的评价

Cpk≥1.67

5.2 一R控制图的制作:

步骤1:记录原始数据;

●试生产时至少需记录25组数据,每组5个数据,以作一张完整的 一R控制图;

●批量生产时由现场QC每两小时测量一次,每次记录5个数据。

步骤2:计算样本均值 ;

=(X1+ X2+。。。+ Xn)/n

式中:X1,X2。。。为子组内的每个测量值。n为子组的样本容量。

3.0适用范围:

适用于均植和极差值( 一R控制图)、不合格品率的P-Chart控制图、CPK的运用。

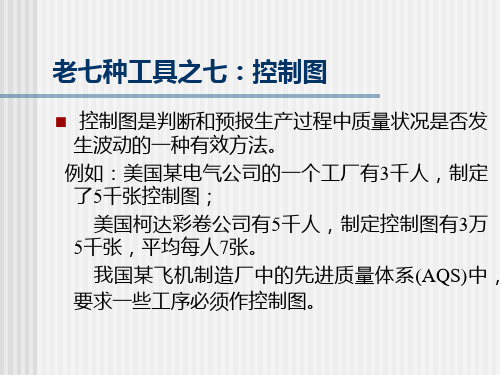

质量管理-质量控制-老七种工具之七:控制图

控制图是判断和预报生产过程中质量状况是否发 生波动的一种有效方法。 例如:美国某电气公司的一个工厂有3千人,制定 了5千张控制图; 美国柯达彩卷公司有5千人,制定控制图有3万 5千张,平均每人7张。 我国某飞机制造厂中的先进质量体系(AQS)中, 要求一些工序必须作控制图。

P(连25点,d > 0)=0.0654 (有人建议这一判据应划为稳态)

2) 失控状态的判断

只要控制图上的点子出现下列情况时,就可判断工 序为失控状态: (a) 控制图上的点子超出控制界限外或恰好在在界 限上;(针对判真为假而言,α越小越好) (b) 控制界限内的点子排列方式有缺陷,呈现非随 机排列。 (针对判假为真而言, β越小越好)

所谓控制图的基本思想就是把要控制的质量特性 值用点子描在图上,若点子全部落在上、下控制 界限内,且没有什么异常状况时,就可判断生产 过程是处于控制状态。否则,就应根据异常情况 查明并设法排除。通常,点子越过控制线就是报

警的一种方式。

2.常用控制图的种类

常用质量控制图可分为两大类: (1)计量值控制图包括:

的场合。

计量值控制图对工序中存在的系统性原因反应敏 感,所以具有及时查明并消除异常的明显作用, 其效果比计数值控制图显著。计量值控制图经常 用来预防、分析和控制工序加工质量,特别是几 种控制图的联合使用。

计数值控制图则用于以计数值为控制对象的

场合。离散型的数值,比如,一个产品批量的不 合格品件数。虽然其取值范围是确定的,但取值 具有随机性,只有在检验之后才能确定下来。

小组观察 数目(n)

2 3 4 5 6 7 8 9 10

表4-11 计量值控制图计算公式中的系数值表

A2 1.830 1.023 0.729 0.577 0.483 0.419 0.373 0.337 0.308

控制图的原理及应用

本:

,其平均值 x1, x有2,如…,下xn性质:

x

E(x)

(x)

n

和 则可通过k组大小为n的样本得到:

ˆ x

ˆ R

d2

其中, 是由n来d2确定的控制系数,可以通过查取计量控制图系数表(见表7-4)

得到。

12

二、计量值控制图

• 所以,由控制界限的一般公式即可得到图的控制界限为:

• 式中,

4

一、控制图基本原理

质 量 特 性 值

O

UCL CL

LCL 样本组号

5

一、控制图基本原理

(二)控制图的统计原理

1. 原理 3

当质量特性值服从正态分布时, 3即

X ~ N(, 2)

如果 生E(产X )过程中仅存在偶然因素,那么其产品质量特性值将会有

99.73%落在

的范围内。 3

6

一、控制图基本原理

c4

由此可以得到 图中x s 图的控x制界限为:

UCL

3 x 3s

n

c4 n

CL x

x

A3s

LCL

3

n

x

3s c4 n

x

A3s

• 式中

A3

3 c4

n

18

二、计量值控制图

• s图的控制界限为:

UCL c4 3

1 c42

3 s

1 c42 s c4

B4s

CL c4 s

LCL

• (三)控制图的分类——计量

分布 控制图类型 符号表示

适用范围及特点

平均值—极 差

控制图

xR 图

用于判断过程质量特性的均值以及极差(间接估算标 准差)是否处于所要求的水平,针对重量、长度、强 度等计量值控制对象,适用于产品批量较大且较为稳 定的工序,是最常用、最基本的控制图。判断工序异 常的灵敏度高,且极差计算工作量小

控制图

P管制圖如下:

0.6 0.5

0.52 0.48

0.4

不合格率

0.36

0.3

0.32 0.28 0.3 0.26 0.24 0.24 0.2 0.16 0.1 0.1 0.14 0.18 0.12 0.1 0.26 0.22 0.2 0.3 0.3

0.34

UCL=0.41

0.24 0.2 0.15 0.12

七大手法

—控制图 控制图

2010年03月18日

七、控制图 从每日生产的生产线中所测得的零乱数据中, 找出经常发生和偶然发生事故的数据,以便帮 助找出问题原因,这就是非依靠管制图不可. 管制图分为两大类,计量值管制图和计数值管 制图 主要功能,是能够看出数据随时间变化而发 生变化的情形,从折线的高低就可以知道品 质的状况。 如果在图上再加上中心线及3δ的上下管制界 线即成为控制图。

技术质量部

控制图的判別

控制状态, 指制程安定,控制状态也称安定状态.我们通 过對制程的某种特性值收集数据,將其绘在控制图上,由 控制图來观察制程的状态.再判定制程是否处于控制状 态,可利用以下基准: 1. 控制图的点沒有逸出界外. 2. 点的排列方法沒有习性,呈随机現象. 在正常控制的状态下,控制图上的点子应是随机分布,在 中心线的上下方約有同数的点,以中心线近旁为最多,离 中心线越远点越少,且不可能显示有规则性或系統性的 現象.

CL

LCL

UCL

复习题

1.统计本工序2月每天用水量,并根据统计数据绘 制控制图 2.根据下列数据绘制控制图

技术质量部

技术质量部

+3

( P为平均不合格率,n为样本数)

例: 某厂生产的包裝袋,检验其底部是否有破损 即包裝为不合格品,取30個样本,每个样本数据 50格,这些样本是在机器每天三班制的连续工 作每半小时取一次而得.

控制图作图方法

统 以上,计算试样的平均值x和标准偏差S

计 过

:

程

控

制

x x1 xn n

S x1 x2 xn x2

n 1

单值控制图(x控制图)

x 第 这时μ 和σ 值可由 和S近似得出,则:

五

章

统 计

CL= x UCL= x +3S

过 程

LCL= x -3S

控 制

求出CL、UCL、LCL后,就可以相应作出

统 UCL = np + 3√np(1- p) =2.6 +

计 过

3√2.6 (1 - 0.026) =7.4

程 控

LCL = np - 3√np(1- p) =2.6-

制

3√2.6(1- 0.026) = ( - ),无意义。

•

第 五 章

统 计 过 程 控 制

(二)不合格品率控制图(P控制图)

制

LCLX= X -A2R =3.861-0.729×1.028

=3.112

第

5)计算R图的参数

五 章

本例中n=4,查表,得D4=2.282,因n小于6,D3=0

统 ,所以下控制限可以不考虑,根据表5-4计算结

计 果如下:

过

程 控

CLR = R =1.028

制

UCLR = D4 R =2.282×1.028=2.346

3.861

程 控

样本平均极差 R 的计算公式为

制

R R1 R2 Ri Rk

R 25.7

K

25

1 K

K i1 Ri

1.028

4)计算 X 图的参数

第 五 章

本例中n=4,查表5-5得A2=0.729,根据表5-4计算 结果如下:

控制图计算公式

计量 值 控 制 图均值极差图图R X -X CL =R CL =中位数极差图 图R X -~X CL ~=R CL =单值移动极差控制图 图S R X - 计算简便效果差X CL =s R CL =S R UCL 267.3= LCL=不考虑平均值标准差图 图S X -X CL =S A X UCL 3+=S A X UCL 3-=S CL =S B UCL 4=S B UCL 3= 计 数 值 控 制 图不合格品数控制图Pn(Np) 样本数量相等n P CL =不合格品率控制图P样本数量可以不等计算量大,控制线凹凸不平(在特定条件下,控制线可为直线)P CL =缺陷数控制图C样本数量相等C CL = C C UCL 3+= C C UCL 3-=单位缺陷数控制图 U样本数量可以不等计算量大,控制线凹凸不平(在特定条件下,控制线可为直线) U CL = niU U UCL 3+= niU U UCL 3-= 标准差标准差(Standard Deviation) 也称均方差(mean square error)各数据偏离平均数的距离(离均差)的平均数,它是离差平方和平均后的方根。

用σ表()i P n p p P UCL -+=13RA X UCL X 2+=R A XLCL X 2-=RD R UCL 4=R D R LCL 3=R D R UCL 4=R D R LCL 3=RA X UCL m X 23~+=RA X UCL m X 23~-=S R X UCL 660.2+=S R X UCL 660.2-=()iP n pp Pn UCL -+=13()i P n pp Pn UCL --=13()iP n pp P UCL --=13=∑=--=ni i n X X S 121)(ˆσ在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。