共沸精馏、萃取精馏介绍

1 化工分离工程论文 浅谈萃取精馏和共沸精馏

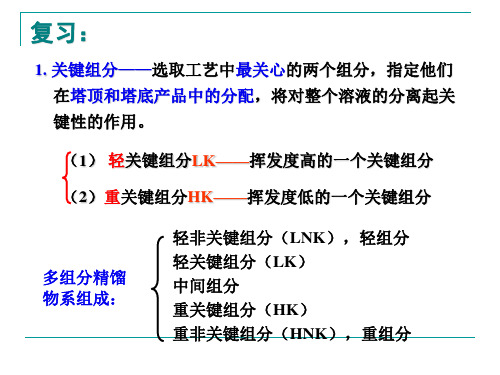

1 化工分离工程论文浅谈萃取精馏和共沸精馏前言在化工生产中常常会遇到欲分离的组分之间的相对挥发度接近于 1 或者形成共沸物的系统。

应用一般的精馏方法分离这种系统或者在经济上是不合理的。

或者在技术上是不可能的如向这种溶液中加入一个新的组分,通过它对原溶液中各组分的不同作用,改变它们之间的相对挥发度,系统变得易于分离,这类既加入能量分离剂又加入质量分离剂的精馏过程称为特殊精馏。

故需要对特殊的精馏,即萃取精馏、共沸精馏的特点进行相应的了解,让这两种特别的精馏方法更好地为人类做贡献。

1 萃取精馏1.1 萃取精馏原理溶剂在萃取精馏中的作用是使原有组分的相对挥发度按所希望的方向改变,并有尽可能大的相对挥发度。

当被分离物系的非理想性较大,且在一定浓度范围 2 难以分离时,加入溶剂后,原有组分的浓度均下降,而减弱了它们之间的相互作用,只要溶剂的浓度足够大,就突出了两组分蒸汽压的差异对相对挥发度的贡献,实现了原物系的分离。

在该情况下,溶剂主要起了稀释作用。

当原有两组分 A 和B 的沸点相近,非理想性不大时,若相对挥发度接近于1,则用普通精馏也无法分离。

加入溶剂后,溶剂与组分 A 形成具有较强正偏差的非理想溶液,与组分 B 形成负偏差溶液或理想溶液,从而提高了组分A 对组分B 的相对挥发度,以实现原有两组分的分离。

溶剂的作用在于对不同组分相互作用的强弱有较大差异。

1.2 萃取精馏过程分析(1)汽液流率:由于溶剂的沸点高,流率较大,在下流过程中溶剂温升会冷凝一定量的上升蒸汽,导致塔内汽相流率越往上走越小,液相流率越往下流越大。

溶剂存在下,塔内的液汽比大于脱溶剂情况下的液汽比;各板下流的溶剂流率均大于加入的溶剂流率;汽相流率、液相流率都是越往上越小。

(2)浓度分布。

溶剂在塔内浓度分布分为四段: 1)溶剂回收段: 2)精馏段: 3)提馏段: 4)塔釜:1.3 萃取剂萃取剂就是用于萃取的溶剂两种液体互不相溶,需要萃取的物质在两液体中溶解度差别很大的时候可以进行萃取。

共沸精馏

2)共沸剂与原溶剂中二个组分分别形成两个二元正偏差共沸物;

3)共沸剂与原溶剂中二个组分形成一个三元正偏差共沸物,其沸 点比任何二元共沸物沸点都低,一般要求低10℃以上,且组分不 同,若非均相更好。

二、共沸剂的选择

1.共沸剂选择原则

(2)分离共沸物 1)生成一个二组分正偏差共沸物,其沸点比原共沸物低; 且组成不同于原共沸物。 2)生成一个三组分正偏差共沸物,其沸点比原共沸物低,

共沸进料 丁 醇 塔

直接蒸汽

水 塔

正丁醇

水

图3-33 分离非均相共沸物的流程

20

四、共沸精馏的计算

共沸物精馏体系非理想性强、组分多、变

量多,不宜使用简捷法,而严格计算也变得 非常复杂。

21

五、共沸精馏与萃取精馏的比较

共同点: 基本原理相同,都是通过加入适量的质量分离剂,改变组分之

间的相互作用,增大组分的挥发度差异,实现精馏分离。

3.2.2 共沸精馏

一、共沸物的特性与其组成的计算 二、共沸剂的选择 三、共沸精馏流程 四、共沸精馏的计算 五、共沸精馏与萃取精馏比较

一、共沸物的特性与其组成的计算

1、名词解释

1)共沸物:指在一定压力下,沸腾温度、生成的汽相 组成和液相组成不变的的一类溶液。 2)正偏差共沸物:如溶液的蒸汽压相比理想溶液发生正 偏差,即形成正偏差共沸物(最低共沸物)。 3)负偏差共沸物:如溶液的蒸汽压相比理想溶液发生负 偏差,即形成负偏差共沸物(最高共沸物)。

2)平衡计算 除考虑汽液平衡外,还要考虑液液平衡。 计算方程:

1I x1I 1II x1II

校核方程:

s I 1 1 I 1

I II 2 (1 x1 ) I 2 (1 x1 ) II

精馏干货10萃取精馏

精馏干货10萃取精馏萃取精馏(Extractive Distillation)是化工工业中最重要的分离方法之一,作为可选择性最高的特殊精馏工艺之一,很多人对它的认识并不深刻。

今天小编就带大家了解一下萃取精馏的基本概念及其应用。

01定义向原料液中加入第三组分(称为萃取剂或溶剂),以改变原有组分间的相对挥发度而得到分离。

与恒沸精馏不同的是萃取剂不与原料液中任何组分形成恒沸物。

02萃取精馏的操作特点为增大被分离组分的相对挥发度,应使各板液相均保持足够的添加剂浓度,当原料和萃取溶剂以一定比例加入塔内时,必存在某一个最合适的回流比。

当不含添加剂的回流过大,非但不能提高馏出液组成,反而会降低塔内添加剂的浓度而使分离变得更为困难。

同样,当塔顶回流温度过低或添加剂加入温度较低,都会引起塔内蒸汽部分冷凝而冲淡各板的添加剂浓度。

在设计时,为使精馏段和提馏段的添加剂浓度大致接近,萃取精馏的料液往往以饱和蒸汽的热状况加入塔内。

若为泡点加料,精馏段与提馏段的添加剂浓度不同,应使用不同的相平衡数据进行计算。

萃取精馏中的添加剂加入量一般较多,沸点又高,精馏热能消耗中的相当可观部分用于提高添加剂的温度。

03萃取精馏装置的典型流程主要设备是萃取精馏塔。

由于溶剂的沸点高于原溶液各组分的沸点,所以它总是从塔釜排出的。

为了在塔的绝大部分塔板上均能维持较高的溶剂浓度,溶剂加入口一定要在原料进入口以上。

但一般情况下,它又不能从塔顶引入,因为溶剂入口以上必须还有若干块塔板,组成溶剂回收段,以便使馏出物从塔顶引出以前能将其中的溶剂浓度降到可忽略的程度。

溶剂与重组分一起自萃取精馏塔底部引出后,送入溶剂回收装置。

一般用蒸馏塔将重组分自溶剂中蒸出,并送回萃取精馏塔循环使用。

一般,整个流程中溶剂的损失是不大的,只需添加少量新鲜溶剂补偿即可。

例如,从烃类裂解气的碳四馏分分离丁二烯时,由于碳四馏分的各组分间沸点相近及相对挥发度相近的特点,而且丁二烯与正丁烷还能形成共沸物,采用普通的精馏方法是难以将丁二烯与其它组分加以分离的。

3.2特殊精馏

2 2 2

25

S

若互溶度很小:

1 11 1 11 x1 1, x2 1则: 1 1, 2 1 S 1 P1 x2 E S 11 1 ( 3 54) P2 x 2

二元非均相共沸物特征

可用(3 54)定性分析:

★ 若E 1,形成非均相共沸物。 ★ P S 相差小,且互溶度小,形成 i

a.提高板上溶剂浓度的主要手段是增加溶剂的进料流率, 但增加了溶剂回收段的负荷和回收溶剂的难度; b. 增大回流比并不总是提高萃取精馏分离程度,对于一定 的溶剂/进料,通常有一个最佳回流比; c.溶剂浓度在再沸器中发生跃升,不能以塔釜液溶剂浓度 当作塔板上溶剂的浓度。

新教材117-120,旧教材76-78页

共沸物的可能性大。

26

3、共沸剂的选择

一般原则: 1.分离负偏差共沸物或沸点相近的混合物 a.共沸剂仅与一个组分形成二元正偏差共沸物。 b.分别与两组分形成二元正偏差共沸物,且共沸 点有明显差别。(>10℃) c.与两组分形成三元正偏差共沸物,共沸点温度 显著低。 2.分离二元正偏差共沸物 a.共沸剂与一个组分形成二元正偏差共沸物,共 沸温度明显低。 b.形成三元正偏差共沸物,共沸点温度显著低。

某板: y醇 x醇 0.894 o t 78 . 15 C 呈共沸现象 12 1, 普通精馏得不到高 含量的醇。

沸点:丁烯: 273.9 K 丁烷: 272.5 K 12 1 若x F 0.5;x D烷 0.95 需N 300块 — 生产上难采用。

不用试差!

i P

23

B:二元非均相共沸物(都为正偏差共沸物)

第四章-萃取精馏PPT课件

A 1 SA 2 SA 1 20(8)

.

32

二、萃取精馏的原理

② 溶剂的稀释作用

ln1S 2 l n p p 1 2 0 0 T 3 A 1 1 2 x S 1 2 x 1 x S A 1 S A 2 S

A1( 212x1) 表示原溶液非理想性的程度

说明:此时加入溶剂后,在这一浓度( x1 值较

小或 x1 值较大)区域,12S反而变小,

即将使分离变得比无溶剂时更加困难。

.

29

二、萃取精馏的原理

c) 物系本身性质( A12、x1)的影响 (a)当 A 1 20,即组分1和组分2形成 正偏差溶液时

低浓度区:

x1 0.512x1 0A1 212x10

.

7

⑵萃取精馏工艺流程

主要设备:萃取精馏塔

塔结构:由三段组成

底段(即提馏段): 提馏出易挥发组分;

中段(即精馏段): 易挥发组分在该段被提 浓,难挥发组分进入溶剂中, 故也称为 吸收区;

顶段(溶剂回收段): 分离易挥发组分和溶 剂, 减少溶剂的损失, 即使塔顶xS=0。

.

8

⑵萃取精馏工艺流程

特点: 1. 二塔串联; 2. S为难挥发组分, 一般在近于塔顶加

第四章 特殊精馏技术

.

1

.

2

第四章 主要内容

本章要求

4.1 共沸精馏 4.2 萃取精馏 4.3 加盐萃取精馏

本章小结 参考文献

思考题

.

3

本章要求:

❖ 4.1 共沸精馏

❖ 1)理解共沸组成和共沸精馏过程的计算方法, 共沸剂的选择原则及加入量的分析。

❖ 2)理解共沸精馏和萃取精馏含义,均相共沸物 和非均相共沸物的特征。

特殊精馏方式

特点

萃取精馏

分离原理

①选择性强,即能使被分离组分间的相对 挥发度产生比较显著的变化。 ②溶解度大,能与任何浓度的原溶液完全 互溶,以充分发挥各块塔板上萃取剂的作 用。 ③本身的挥发性小,使产品中不致混有萃 取剂,也易于和另一组分分离。 ④其他经济和安全要求。 萃取剂

特点

项目简介 分离原理

萃取剂 特点

特点:萃取剂比挟带剂易于选控制,适宜连续操作

反应精馏

反应精馏

分离原理

分离原理: 反应蒸馏是进行反应的同时 用精馏的方法分离出产品的过程 条件

类型:利用精馏促进反应 通过反应来促进精馏分离

特点

反应精馏

分离原理

基本条件: 1.生成物的沸点必须高于或低于反应物 2.在精馏温度下不会导致副反应等不利影 响的增加 条件

分子精馏

分子精馏

分离原理

分离原理:在极高真空下操作,它依据 分子运动平均自由程的差别,使液体在 远低于其沸点的温度下实现分离。 过程

特点

分子精馏

分离原理

过程 1.分子从液体主体向蒸发表面扩散; 特点 2.分子在液相表面上的自由蒸发;

3.分子从蒸发表面向冷凝面飞射;

4.分子在冷凝面上冷凝。

5.馏出物和没有蒸发的重组分的收集。

3.新恒沸液最好为非均相混合物,便于分 层法分离。

4.无毒性、无腐蚀性、热稳定性好 5.来源容易,价格低廉

特点

共沸精馏 分离原理

共沸剂

特点

特点:共沸精馏从塔顶蒸出,消耗热能大 既可以连续,也可以间歇。 温度比较低,易于分离热敏性物料。

萃取精馏

萃取精馏

分离原理

分离原理:向原料液中加入第三组分(称 为萃取剂或溶剂),以改变原有组分间的 相对挥发度而得到分离。 萃取剂

精馏

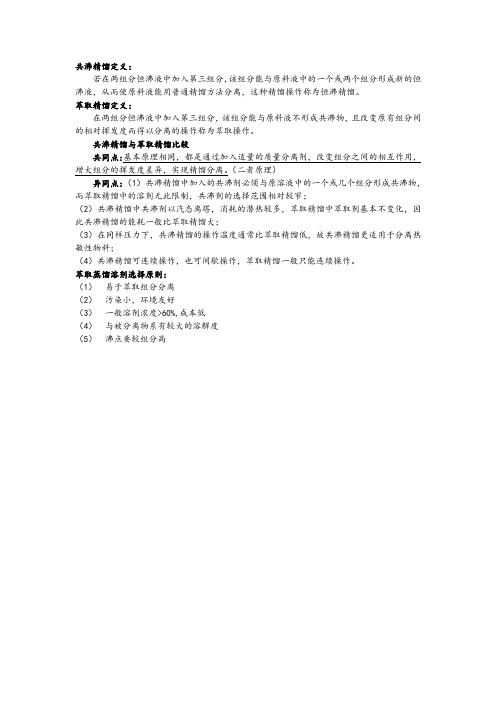

共沸精馏定义:

若在两组分恒沸液中加入第三组分,该组分能与原料液中的一个或两个组分形成新的恒沸液,从而使原料液能用普通精馏方法分离,这种精馏操作称为恒沸精馏。

萃取精馏定义:

在两组分恒沸液中加入第三组分,该组分能与原料液不形成共沸物,且改变原有组分间的相对挥发度而得以分离的操作称为萃取操作。

共沸精馏与萃取精馏比较

共同点:基本原理相同,都是通过加入适量的质量分离剂,改变组分之间的相互作用,增大组分的挥发度差异,实现精馏分离。

(二者原理)

异同点:(1)共沸精馏中加入的共沸剂必须与原溶液中的一个或几个组分形成共沸物,而萃取精馏中的溶剂无此限制,共沸剂的选择范围相对较窄;

(2)共沸精馏中共沸剂以汽态离塔,消耗的潜热较多,萃取精馏中萃取剂基本不变化,因此共沸精馏的能耗一般比萃取精馏大;

(3)在同样压力下,共沸精馏的操作温度通常比萃取精馏低,故共沸精馏更适用于分离热敏性物料;

(4)共沸精馏可连续操作,也可间歇操作,萃取精馏一般只能连续操作。

萃取蒸馏溶剂选择原则:

(1)易于萃取组分分离

(2)污染小,环境友好

(3)一般溶剂浓度>60%,成本低

(4)与被分离物系有较大的溶解度

(5)沸点要较组分高。

3.2.1萃取精馏

ln( 1 / 2 ) s A21 ( x2 x1 ) x2 ( x2 2 x1 )( A12 A21 )

xs A1s As 2 2 x1 ( As1 A1s ) xs ( A2 s As 2 ) c( x2 x1 )

其中A12、A21为组分1,2组成二元系统的端值常数,也 称Margules常数(或配偶参数)。C为表征三组分系统性质 的常数。

溶剂的作用:改变组分间的相互作用;稀释作用。

二、萃取精馏原理及溶剂的选择 2.溶剂的选择

3.2.1 萃取精馏

溶剂的选择要综合考虑各种参数:

①选择性 12,s / 12 ②溶剂易于再生,S与原溶液中的组分要有一定的沸点差;

③不形成共沸物;不发生化学反应。

④价格、来源、粘度、毒性、腐蚀性。 ⑤与原溶液中组分的溶解度。

如:苯酚、苯胺等环结构化合物与苯和甲苯一类芳烃

的分子结构,比起与链烷烃和环烷烃来,更加相似些。

二、萃取馏原理及溶剂的选择 2.溶剂的选择

3.2.1 萃取精馏

12,s

(2) 定量——初步筛选

1)实测气液平衡数据筛选溶剂是非常昂贵的! 2)常用气相色谱法快速测定关键组分在溶剂中的无限稀 释活度系数和选择性

N R ,m

3.2 萃取精馏和共沸精馏

在化工生产中常常会遇到待处理的物料是:

1) 各组分的挥发度十分接近,即组分之间的相对挥发度

接近于1;

2) 形成共沸物(或恒沸物); 应用普通精馏或是无法分离,或是十分不经济。

普通的处理方法是向精馏系统添加第三种组分,通过它

对原料液中各组分的不同作用,改变它们之间的相对挥发 度,使原来难以进行精馏分离的系统变得易于分离。这类

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

共沸精馏、萃取精馏介绍

一、什么是恒沸精馏(共沸精馏)

在被分离的物系中加入共沸剂(或者称共沸组分),该共沸剂必须能和物系中一个或几个组分形成具有最低沸点的恒沸物,以至于使需要分离的集中物质间的沸点差(或相对挥发度)增大。

在精馏时,共沸组分能以恒沸物的形式从精馏塔顶蒸出,工业上把这种操作称为恒沸精馏。

下面以制取无水酒精为例,说明恒沸精馏的过程,水和酒精能形成具有恒沸点的混合物,所以用普通的精馏方法不能获得纯度超过96%(体积)的乙醇,若在酒精和水的溶液中加入共沸组分-苯,则可构成各种恒沸混合物,但以酒精、苯和水所组成的三组分恒沸混合物的沸点为最低(64.84℃)。

当精馏温度在64.85℃时,酒精、苯和水的三元混合物首先被蒸出;温度升至68.25℃时,蒸出的是酒精与苯的二元恒沸混合物;随着温度继续上升,苯与水的二元恒沸混合物和酒精与水的二元恒沸混合物也先后蒸出,这些恒沸物把水从塔顶带出,在塔釜可以获得无水酒精。

工业上广泛地用于生产无水酒精的方法,就是根据此原理。

恒沸精馏的过程中,所加入的共沸组分必须从塔顶蒸出,而后冷凝分离,循环使用。

因而恒沸精馏消耗的能量(包括汽化共沸剂的热量和输送物料的电能)较多。

二、什么是萃取精馏?

在被分离的混合物中加入萃取剂,萃取剂的存在能使被分离混合物的组分间的相对挥发度增大。

精馏时,其在各板上基本保持恒定的浓度,而且从精馏塔的塔釜排出,这样的操作称为萃取精馏。

例如,从烃类裂解气的碳四馏分费力丁二烯时,由于碳四馏分的各组分间沸点相近及相对挥发度相近的特点,而且丁二烯与正丁烷还能形成共沸物,采用普通的精馏方法是难以将丁二烯与其它组分加以分离的。

如果采用萃取精馏的方法,在碳四馏分中加入乙腈做萃取剂,则可增大组分间的相对挥发度,使得用精馏的方法能将沸点相近的丁二烯、丁烷和丁烯分离。

碳四馏分经过脱碳三、和碳五馏分后,进入丁二烯萃取剂精馏塔,在萃取剂乙腈的存在下,使丁二烯(包括少量的炔烯)、乙腈与其它组分分开,从塔釜采出并进入解析塔,在此塔中,

丁二烯、炔烯从乙腈中解析出来,萃取剂循环使用。

丁二烯、炔烯进入炔烯萃取精馏塔,丁二烯从塔顶逸出,经水洗,得到成品丁二烯。

三、恒沸精馏和萃取精馏有什么区别?

(1)萃取精馏的萃取剂,不必要与分离系统中的某组分形成共沸物,而要求它的蒸气压远小于分离混合物的蒸气压,因此萃取剂的选用范围比较大。

(2)萃取精馏的操作条件与恒沸精馏相比,可以在较大的范围内变动。

(3)萃取精馏因萃取剂不从塔顶蒸出,因此,蒸气的消耗比恒沸精馏为少。

(4)萃取精馏适用于从塔顶蒸出较多的产品和从塔釜排出较少的产品的情况;而恒沸精馏适用于从塔顶蒸出较少的产品和从塔釜排出较多的产品的情况。

因为在上述情况下萃取组分或共沸组分的加入量相对的较少,能量消耗也随之较少。

四、共沸组分选择的原则是什么?

(1)必须能与被分离物系中一个或几个组分形成具有最低沸点的恒沸物,这是最基本的一条。

(2)对改变被分离物系组分间的相对挥发度足够有效,加入共沸组分后所形成的恒沸物,其沸点温度与被分离组分沸点间的假别愈大,共沸精馏越容易进行。

这往往在所选择的共沸组分的沸点相当接近于被分离组分的沸点时能实现。

(3)其有效的分离作用而不需要很多的共沸组分。

恒沸物中被分离组分的含量愈高,则共沸组分的用量愈少,汽化共沸组分所消耗的热能也就愈少,精馏就愈经济。

(4)共沸组分易分离和回收。

(5)共沸组分的性质稳定面对设备的腐蚀性要小,对人体的毒性要小。

(6)合理的挥发性。

(7)价格低廉。

五、萃取剂的选择原则是什么?

对于萃取精馏来说,萃取剂常常可以选择出许多种。

如从碳四馏分种分离出丁二烯,就可以找出多种萃取剂。

一般说来,选择萃取剂的主要依据如下:

(1)萃取剂的选择性要大。

被分离组分在萃取剂种相对挥发度增大的赴欧,分离就容易,也就是所选择的萃取剂选择性大。

选择性是选择萃取剂最主要的依据。

因为选择性的大小也就决定了被分离组分种轻重关键组分分离的难易程度。

因此塔板数的多少,回流比的大小(它影响到塔径)也与它有密切的关系。

(2)萃取剂对被分离组分的溶解度要大,这样塔板上的液体才能形成均相,不会分层。

(3)萃取剂的沸点应比被分离组分的沸点高的多,否则萃取剂易从塔顶挥发损失掉。

(4)热稳定性、化学稳定性要好,无毒性,不腐蚀设备。

(5)回收容易,价廉易得。