电镀塑件模具制作及注塑要点

塑料件电镀工艺过程

塑料件电镀工艺过程

塑料件电镀工艺过程通常包括以下几个关键步骤:

1. 清洁:去除塑料成型过程中留下的污物及指纹,可用碱剂洗净再用酸浸中和及水洗干净。

2. 除油:去除塑料件表面的油脂,确保后续处理效果。

注塑成型时使用的脱模剂会在工件表面形成油污,因此除油是重要的预处理步骤。

3. 粗化:通过化学或物理方法使塑料表面粗糙化,以增加镀层的附着力。

4. 敏化:将还原剂吸附在塑料表面,为活化步骤做准备。

5. 活化:在塑料表面形成一层催化剂金属层,为化学镀提供反应中心。

6. 化学镀:在没有外加电流的情况下,在塑料表面沉积一层薄金属层,为电镀打下基础。

7. 电镀:通过电解作用在化学镀层上继续沉积金属,以达到所需的镀层厚度。

8. 镀镍:在电镀过程中,通常会先镀一层镍,以增强镀层的耐腐蚀性和耐磨性。

9. 镀铬:最后可能会镀一层铬,以提供装饰效果和额外的防护。

塑胶电镀件技术知识讲解

• 电镀塑料零件模具上边缘的沟槽可以提高电镀附着力,这些细槽显示在成型塑料 零件的背面-不是外观面

• 电镀附着力分布在塑料表面拉住电镀层。坚固的分界线受电镀附着力程度的影响

• 熔化的塑料进入模具的横截面图显示带有电镀附着力的零件外层是如何形成的

• 沟槽割裂了熔化的材料头部,使其释放和减少了表面张力,以这种方法成型的塑 料零件表面尽可能的提高了电镀附着力

• 干燥机控制参数

– 空气温度 – 空气露点(相对湿度) – 通过料桶的空气流量

• 这些要素依照料桶的几何形状从一点到另一点变化 • 温度取决于空气流动速度 • 干燥机静态加热内部各点温度变化曲线 • 干燥后物料湿度回升曲线 • 干燥作业基本指导方针

– -20华氏度露点 – 每分钟1立方英尺空气流量 – 完全翻动物料2-3次 – 时间2-4小时

– 没有铬酸洗工序 – 较容易的操作/工序 – 相关工序较短 – 没有夹具 – 友好的环境系统 – 优良的物理性能 – 从化学原料上有利的商业收益

塑料涂敷金属

• 全镍塑料电镀工艺 • 全镍的定义

– 定义是:一种塑料涂敷工艺,所有的电镀化学原料都是基于镍的化合物。 • 是什么推动了全镍工艺的应用进程?

• 丙烯腈-苯乙烯共聚物分子 • 橡胶分子

• (图略)

酸洗

化学氧化作用 降低素材表面“配向” • 铬酸 • 硫酸 • 高温 • 铬酸氧化表面的丁二烯

• 四价铬+丁二烯 催化剂 〉三价铬+副产品

附着力

机械的结合 球状突起和细孔

• 酸洗后的表面(放大2000倍) • 扫描电子显微镜 • 与模制品一样

未来的塑料回收

• 讨论项目

– 为什么这样做? – 需要改变什么? – 这种改变的影响

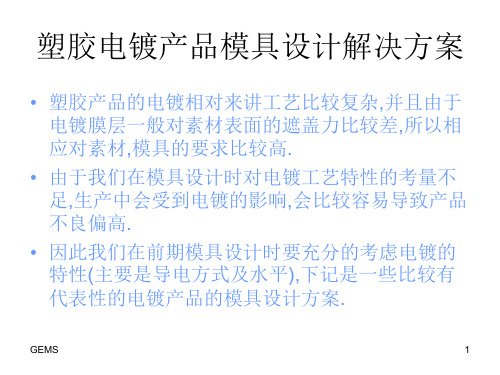

塑胶电镀产品模具设计解决方案

• 塑胶产品的电镀相对来讲工艺比较复杂,并且由于 电镀膜层一般对素材表面的遮盖力比较差,所以相 应对素材,模具的要求比较高.

• 由于我们在模具设计时对电镀工艺特性的考量不 足,生产中会受到电镀的影响,会比较容易导致产品 不良偏高.

• 因此我们在前期模具设计时要充分的考虑电镀的 特性(主要是导电方式及水平),下记是一些比较有 代表性的电镀产品的模具设计方案.

要求 的.

GEMS

16

塑胶电镀产品模具设计解决方案

鼻大目小是甚麼的一種概念?在 日本一家有名的模具廠, 現塲到 處都可以看到[鼻大目小]這個標 語; 老闆解釋說:- "是學了你們中 國人造佛像""做模具很少一次試 模就成功的, 彫刻佛像的初形時 都把鼻子弄大些, 把眼睛弄小一 些, 最後很精細的把佛像做出來"" 設計模具時同樣要考慮到模具可 精修性, 凸起的部份往正公差跑, 凹陷的部份往負公差跑, 試模件 在手的時候就可以用較簡單的方

當採取這種不平均的流 道

射速慢的, 最遠的會先注滿

射速快的, 最近的會先注滿

GEMS

適當的射速, 會比較平均注

19

滿

的方式.

GEMS

13

塑胶电镀产品模具设计解决方案 图十

GEMS

14

塑胶电镀产品模具设计解决方案 图十一

对于稍大的部 件,考虑模具 制作及注塑的 难度,我们通 常采用一出二

的原则.

GEMS

15

塑胶电镀产品模具设计解决方案 图十二

对于小的部件 可以采用一出 多的方式,只要 确保两个原则: 每个个体的进 胶量,电流分布 相同,那这种设 计合乎理论的

GEMS

电镀品模具设计注意事项

谷崧塑膠零件模具廠題目 :電鍍品模具設計標准及注意事項文件編號 :CX-07.00-00-01-A制作人:職位:審批人:職位:日期:2007-03-19 谷崧塑膠電鍍品模具設計標准及注意事項1.電鍍品材質一般用電鍍級ABS,其縮水率一般取0.5%;2.電鍍模具設計時須預留電鍍餘量和拋光餘量,以防成品尺寸過大,一般留餘量0.05mm;3.電鍍品表面必須是光面,不能有任何刮傷.刮痕等表面不良,因為電鍍不能掩蓋製品缺陷,只會將其放大,電鍍品模仁材質一般用S136,模仁表面必須拋光成亮面;4.電鍍品澆口的設計原則;a.電鍍品澆口必須設計成搭接式澆口(TAB)或側澆口(SIDE GATE)b.為利於料頭的沖切,不會有毛邊,gate処要按下圖示寸法設計.gate的厚度必須要小於產品的肉厚0.15以上搭接式澆口側澆口文件編號 :CX-07.00-00-01-A 制作人:職位:審批人:職位:日期:2007-03-19c.電鍍品的澆口不能太弱,否側不能支撐製品,電鍍時澆口處會斷裂;5.電鍍模具的結構設計:a.如果電鍍品的澆口需要用治具冲切,模具盡可能設計成三板模;b.產品和料頭表面最好不要做抓料的倒勾,要人工剪切,增加成本,也不能使用脫模劑,因為其影响電鍍膜的附著力;c.不同的電鍍,其工藝是不一樣的,所以不同工藝的製品不能共模,如全亮的產品和霧亮的產品電鍍的時間不一樣,不可以一起電鍍,所以要麽多開一套模,要麽在同一套模裏面分開成兩個獨立的部分;文件編號 :CX-07.00-00-01-A 制作人:職位:審批人:職位:日期:2007-03-196.電鍍模具的電鍍框的設計:a.電鍍框有阻鍍作用,可以防止製品局部尖角的積鍍;b.好的電鍍框設計可以防止電鍍件電鍍時變形;c.電鍍框的設計標準;谷崧塑膠零件模具廠題目 :電鍍品模具設計標准及注意事項文件編號 :CX-07.00-00-01-A 制作人:職位:審批人:職位:日期:2007-03-19d.當產品為全亮面要求時,產品到電鍍框的距離為5mm左右當產品為霧亮面要求時,產品到電鍍框的距離為8mm左右;e.電鍍件清洗時溫度較高,應當在電鍍框上做夾持位置,可防止變形,7.電鍍件的檢測方法:a.抗阻測試;b.百格測試;c.酒精測試d.硬度測試e.耐磨測試f.鹽霧測試g.膜厚測試h.冷熱衝擊測試8.電鍍件的主要缺陷;a.光澤和平滑性不佳b.附著性差c.刮傷d.斑點e.缺鍍和脫鍍f.變色g.均一性差9.電鍍件缺陷的主要原因;a.電鍍件素材不良b.素材前處理不完善c.電鍍工程不完全d.電鍍過程水洗乾燥不良e.電鍍管理不佳。

电镀塑胶产品开模建议

外框

外框架宽度和厚度小容易造 成产品变形,而引起其他的 不良; 外框宽度和厚度大,则提高 了塑胶料成本, 建议:1.框架尺寸在 80mm*80mm内的,框架胶位宽 度和厚度在2~3mm之内即可; 2.框架尺寸在120mm*120mm内 的,框架胶位宽度和厚度在 3~4mm之内即可;

电镀产品结构设计建议

1、 骨位、筋位

设计骨之厚度时要注 意,不可大于壁厚的 60%,若大于60%时, 便容易缩水。

2、 盲孔

有可能的话,尽量将

盲孔改为通孔。盲孔

过深,电镀时水洗困

难,容易漏镀和污染

镀液,故盲孔之深度

应尽量减少,且底部 应有R位。建议盲孔的 深度不超过盲孔直径 的1.5倍。盲孔直径需 尽量大于4mm.

易藏水和 污染缸液

盲孔

孔太小, 易漏镀

盲孔

孔太深, 易漏镀

用套子套 住盲孔进 此行电镀

3、 锐角:

塑胶零件应尽量避免 有锐角,因有锐角的 胶件,在生产时容易 碰花,啤塑时,B分 子易有不均现象,电 镀时易于漏镀,容易 烧焦和厚度差太大。

锐角

如此锐角应尽量避 免,若无法避免, 也需留有R位

4、 R 角

6、 上挂位:

如胶件没有撑位,则要设计 撑水口位置,电镀后剪掉。 对于小产品,在设计进胶口 时,尽量采用侧进胶,并将 电镀挂勾位放在流道上,这 样产品不易变形,电镀成品 率也高,电镀挂勾位以圆形 为佳。尺寸:外径¢19~ ¢23MM,内径¢15~ ¢16MM,厚2㎜,其次为矩 形水口,也可在流道上加定 位柱,起固定电镀挂勾的作 用。具体见样板。

模穴排布太密

1.模穴排布太密,易导 致电镀发黄,发蒙等问 题; 2.模穴排布太密易造 造 各项成本提升.

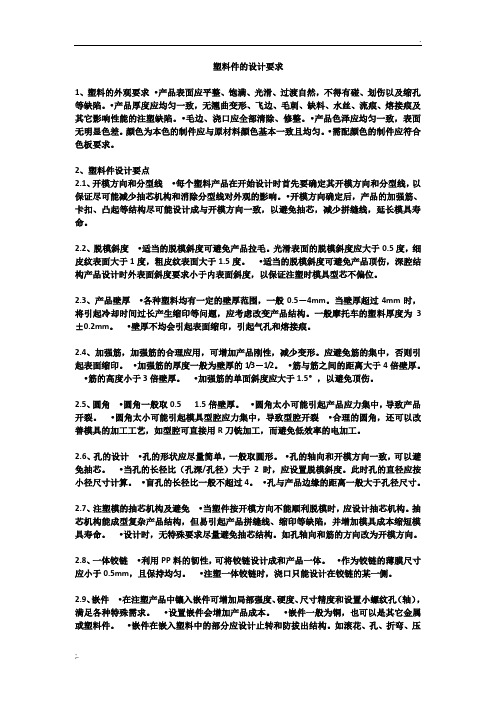

塑料件的设计要求及电镀要求

塑料件的设计要求1、塑料的外观要求•产品表面应平整、饱满、光滑、过渡自然,不得有碰、划伤以及缩孔等缺陷。

•产品厚度应均匀一致,无翘曲变形、飞边、毛刺、缺料、水丝、流痕、熔接痕及其它影响性能的注塑缺陷。

•毛边、浇口应全部清除、修整。

•产品色泽应均匀一致,表面无明显色差。

颜色为本色的制件应与原材料颜色基本一致且均匀。

•需配颜色的制件应符合色板要求。

2、塑料件设计要点2.1、开模方向和分型线•每个塑料产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯机构和消除分型线对外观的影响。

•开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯,减少拼缝线,延长模具寿命。

2.2、脱模斜度•适当的脱模斜度可避免产品拉毛。

光滑表面的脱模斜度应大于0.5度,细皮纹表面大于1度,粗皮纹表面大于1.5度。

•适当的脱模斜度可避免产品顶伤,深腔结构产品设计时外表面斜度要求小于内表面斜度,以保证注塑时模具型芯不偏位。

2.3、产品壁厚•各种塑料均有一定的壁厚范围,一般0.5-4mm。

当壁厚超过4mm时,将引起冷却时间过长产生缩印等问题,应考虑改变产品结构。

一般摩托车的塑料厚度为3±0.2mm。

•壁厚不均会引起表面缩印,引起气孔和熔接痕。

2.4、加强筋,加强筋的合理应用,可增加产品刚性,减少变形。

应避免筋的集中,否则引起表面缩印。

•加强筋的厚度一般为壁厚的1/3-1/2。

•筋与筋之间的距离大于4倍壁厚。

•筋的高度小于3倍壁厚。

•加强筋的单面斜度应大于1.5°,以避免顶伤。

2.5、圆角•圆角一般取0.5 1.5倍壁厚。

•圆角太小可能引起产品应力集中,导致产品开裂。

•圆角太小可能引起模具型腔应力集中,导致型腔开裂•合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

2.6、孔的设计•孔的形状应尽量简单,一般取圆形。

•孔的轴向和开模方向一致,可以避免抽芯。

注塑件电镀工艺流程

注塑件电镀工艺流程嘿,朋友们!今天咱来聊聊注塑件电镀工艺流程这档子事儿。

你想想看啊,注塑件就像是个等待变身的灰姑娘,而电镀呢,就是那神奇的魔法,能让它摇身一变,变得光彩照人!首先啊,得把注塑件准备好,这就好比要上台表演的演员,得先把自己拾掇干净整洁了。

然后对注塑件进行清洗,把那些灰尘啊、油污啊啥的都洗掉,让它清清爽爽的。

这一步可重要了,要是洗不干净,后面的魔法可就施展不灵光啦!接下来,就是关键的电镀环节啦!这就好像给灰姑娘穿上了水晶鞋一样。

把注塑件放进电镀槽里,让那些金属离子附着在它上面。

哎呀,那场面,就好像是一场华丽的变身舞会!各种金属离子在注塑件上欢快地跳动着,一点点地给它披上闪亮的外衣。

在这个过程中,可不能马虎大意哟!电流啦、时间啦、温度啦,都得控制得恰到好处。

就跟做饭似的,火候掌握不好,那饭菜可就不香了。

要是电流太大了,那镀层可能就厚得不像话啦;要是时间太短,那镀层可能就薄得可怜兮兮。

所以啊,得像个经验老到的大厨一样,精心把控每一个环节。

电镀完了之后呢,还得进行一些后续处理。

好比灰姑娘参加完舞会,也得整理整理自己的妆容和服饰呀。

对镀层进行检查,看看有没有瑕疵,有没有不均匀的地方。

要是有,那可得赶紧想办法补救。

然后呢,再给注塑件来个最后的打磨抛光,让它更加光滑亮丽。

哇塞,这时候的注塑件简直就像一颗璀璨的星星!你说这注塑件电镀工艺流程神奇不神奇?从一个普普通通的注塑件,经过这么一系列的操作,就变成了让人眼前一亮的宝贝。

这就跟咱们人一样,经过不断地学习和成长,也能变得闪闪发光呀!总之呢,注塑件电镀工艺流程虽然看似复杂,但只要我们认真对待,每一个步骤都做到位,就能让注塑件焕发出迷人的光彩。

让我们一起加油,让这些注塑件变得更加美丽动人吧!。

塑料件电镀工艺过程

塑料件电镀工艺过程塑料件电镀工艺是一种常用的表面处理技术,通过在塑料表面镀上一层金属或其他材料,可以增强其外观、耐腐蚀性能和导电性能。

在塑料产品制造领域,电镀工艺被广泛应用,但也存在着一些制程技术难题和质量控制难题。

本文将对塑料件电镀工艺过程进行深入研究,探讨其工艺流程、影响因素及优化方法。

一、塑料件电镀工艺过程概述塑料件电镀工艺是在塑料表面通过电化学反应沉积一层金属或其他材料,例如镍、铬、铜等,从而在塑料表面形成一层导电性较好、耐腐蚀性能较强的镀层。

通常,塑料件电镀工艺过程包括准备工艺、表面处理、电镀、后处理等环节。

1. 准备工艺在进行塑料件电镀之前,需要对塑料进行准备处理,包括去油、除尘、清洁等。

去油工艺是为了去除塑料表面的油污,以保证镀层的附着力;除尘工艺是为了去除表面的尘埃和杂质,保证电镀质量;清洁工艺是为了去除化学物质、残留物等,保证电镀的均匀性。

2. 表面处理表面处理是塑料电镀的关键环节之一,其目的是为了提高塑料表面的附着力。

常见的表面处理方法包括化学镀、阳极氧化、喷砂、喷丸等。

化学镀是指在塑料表面形成一层化学物质,增加其粗糙度和粘合力;阳极氧化是通过电化学方法在塑料表面形成一层氧化层,提高其耐腐蚀性;喷砂、喷丸则是通过物理力量在塑料表面形成一定的粗糙度,增强其附着力。

3. 电镀电镀是塑料件电镀工艺的核心环节,通过向塑料表面施加一定的电压和电流,在金属离子的作用下,使金属在塑料表面沉积形成一层薄膜。

电镀工艺可以选择不同的金属材料,根据产品的要求选择合适的镀层。

常见的电镀方法包括镍电镀、铬电镀、铜电镀等。

4. 后处理电镀完成后,需要进行后处理工艺,包括清洗、抛光、防腐蚀处理等。

清洗工艺是为了去除电镀过程中产生的残留物,保证电镀质量;抛光工艺是为了提高镀层的光泽度和光滑度;防腐蚀处理是为了增加镀层的耐腐蚀性能。

二、塑料件电镀工艺过程中的问题与挑战尽管塑料件电镀工艺在产品制造中应用广泛,但在实际应用中还存在着一些问题和挑战,主要包括以下几个方面:1. 塑料表面粘附力不足塑料表面的粘附力直接影响到电镀质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 18、模具设计要考虑电镀液的节省,电镀面积和非电 镀面积(如流道,边框等)的比例应大于3:1,例如 当时我们有开过一套3887672M的模具,产品排布设计 为1出4,同样的模具日本开的产品排布为1出12,我 们1出4的产品外的流道及边框面积大,造成平均单片 的电镀成本远远高于日本模具。 • 19、模具应设计为三板式,这样塑件应力分布均匀, 不会产生电镀后应力变化的镀层脱落情况。

• 8、模具制作好坏直接影响塑件生产及后续工艺加工, 可以从以下几点来分析。 • 9、抛光不到位:抛光没有抛好,将导致制品粘模、 影响制品表面外观,如制品需电镀,模具没抛光好, 制品表面有些轻微凹痕,电镀后将全是不良。 • 10、浇口大小设计不合理:浇口大小设计不合理,将 会导致进浇不足,制品注不满 、缩水,无法成型。 点浇口大小不一,导致进浇不均,产品缺陷难以调整, 点浇口未放电到位,导致点浇口毛刺。 • 11、流道设计不合理:流道结构设计不合理,制品无 法成型、制品缩水、由于冷料形成气泡等等。主流道 太长,浪费原料、注射压力损失大,难以注满。浇口 套未沉到位,产品流道孔洞难消除,电镀时,孔洞内 会浸渗药液,导致电镀不良。

图2-1 (d) 矛形尖凸出

• 图2-1(c、d)塑料零件的凸出部分有直角及锐角,这 样的形状,很难保证镀层均匀,易引起尖端电流密度 过大、镀层疏松,没有结合力。

• 图2-1(c’)将(c)改成微圆弧形 图2-1( d’)将(d)改成弧形

• 图2-1(e)平面 图2-1(e’)将平面改成0.015/毫米的圆 凸形 • 将直角或夹角改成圆角,使电力线分布均匀,镀层细 密一致,质量较好。 • 图2-1(e)系一个平面零件,在电镀时,中心部位电流 密度较少,电力线分布在四个边上引起镀层不均匀, 中间部位镀得很薄。 • 将平面零件改为略微有一点圆弧或微凸面,以便分散 电流密度,使镀层均匀(微凸面保持0.015毫米/毫 米)。如图2-1(e’)

• •

• 4、模具内应留排气孔,为了易于脱模,应留有拔摸 斜度,对ABS制件务需保持的拔摸斜度为1°或以上, 浇口应位于制件最厚部位,一般采用侧浇口,设计时 应选择合适浇口套,以免试模时由于浇口太小,而频 繁更换浇口套。 • 5、 考虑到安全生产,脱模应该方便迅速。 • 6、 模具应有足够的强度,应保证在正常的使用寿命 中,模具不变形。 • 7、制品的顶出,要受力均衡,在制品被顶出时,不 变形。 • 8、对于要控制温度的模具,必须考虑设计冷却道或 加热通道的排布,不得事后补加,以免影响模具的强 度。

六、塑件造型对电镀质量的影响

• 塑料零件的几何形状对电镀层的质量有很大影响,这 可从图2—1(a、b、c、d、e)中看出。

•凹槽

• 图2—1(a、b)零件凹入部分太深,电镀时V形槽与凹 槽内电流度较小,且电解液不易对流,致使凹槽部位 无镀层或镀层很薄,镀铬时造成腐蚀或击穿。

• •

•

12、配模配的不够紧密:配模配的不好,将会导致 制品有很多毛边、难调模,需要大量人手修边。 13、定位圈锥度口太小:射咀被顶住,导致无法与 浇口套接触造成漏胶。制模部有些模具干脆不装定 位圈,给模具试模与生产造成麻烦。 14、排气槽没有开好,导致制品表面气痕等外观缺 陷。

五、模具设计时应考虑的要点

• 1、凡需要电镀的塑料件,形状越简单越好,周围 不应有尖角和凹槽,一般凹槽深度不应超过凹槽宽 度的1/2—1/3。无装饰要求的平面,尽可能作成点 状或花纹。制件的厚度一般不应小于1---2毫米。 边角电镀时,由于电力线集中,易于使零件烧焦变 形,应加工成圆角,切忌直角。在要求装饰面上, 不要设计盲孔及过深的小孔,确实必要时,其孔深 应在其直径的1/2—1/3,否则,存留溶液会因清洗 不干净而造成镀液的交叉污染。 2、应保证分模线与熔接线不在明显的表面上。 3、模具应选用优质钢材制造,如:NAK80、S136等 进口钢材,并应热处理到HRC50度以上。

图2-1(a’) 将(a)改为较浅的圆形槽 图2-1(b’) 将(b)改为略带弧形槽

• 将上述零件凹入部分进行改进,用弧形来代替角度, 这样可以保证电镀层的各部分有均匀的电流密度,电 力线不会集中在边角,以致烧焦或击穿化学预镀层。 这样还可以提高镀层金属与塑料基体的结合力。

•

•

图2-1 (c) 凸缘

• 注塑产品较忌讳键面为平面,这样在注塑后视觉上有凹陷的感觉。 如果在注塑后再有轻微的塑水,则感觉有很明显的不平.宜将键面改 为向上鼓起0.1mm来矫正视觉或缩水,如下图所示:

•

•

完

• 电镀挂具点统一标准

• 在模具设计时,电镀挂具点考虑在主流道上,其挂 具点间隔为40-50mm之间,如下图所示

• 12、制品底部应与流道高度一致,为一个平面最好, 在制品底部绝缘的工艺处理上,将会大大提高良品率 和生产效率。 • 如图:底部平整的塑件

• 底部不平整的塑件

• •

• • •

13、需要电镀的塑件一定都要有边框,且边框上一定要 有定位柱,没有边框的制品不好用挂具生产且电镀不良 高. 14、需要电镀的塑件边框上的定位柱,一定要足够长、 各定位柱形状一致,并且要设计在和制品表面同方向, 反之将会影响电镀表面的保护,造成表面划伤等不良 (在塑件生产时也会影响叠放),在两片产品叠放时不 会接触到制品表面,但在搬运过程中只要外力稍大些, 叠放的制品就会散落,如果是电镀好的塑件散落,可想 而知就会造成表面划伤。如果定位柱开在与制品表面反 方向就更别谈表面保护了。 15、塑件要方便检测镀层厚度,通常做法是在流道上铣 一个直径5MM以上的平面。 16、零件外形应有利于获得均匀的镀层。 a、如较大的平面中间要稍微突起约为0.1—0.15mm/cm.

塑件需电镀处理的模具制作及 注射制品应考虑的要点

• • • • • • 一、塑件电镀目的 二、电镀流程 三、电镀工艺对塑件的要求 四、模具基本结构及模具对塑件生产的重要性 五、模具设计时应考虑的要点 六、塑件造型对电镀质量的影响

一、塑件电镀目的

•

• • • •

1、提高制品档次。 2、电镀与喷漆比较,电镀制品耐摩擦且制品表面 均匀美观。 3、将有越来越多的按键需要电镀,塑件电镀是一 种流行趋势。

二、电镀流程

DEGREASING ACIDCLEANER (一)超声波除油 ETCHING CrO3+H2SO4+SEFO6(二)化学粗化 REDUCTION NaHSO3 (三)六价铬还原

ACCELERATE 10%H2SO4 (六)催速剂

ACTIVATION SAP-9 (五)活化催化

PRE-DIP HCl (四)预浸

• 9、模具表面光洁度一定要比制品光洁度高1-2级, 应该抛光到镜面光泽。在不要求装饰面上,可以加工 成花纹,有利于提高镀层与基体的结合力和降低模具 的制造成本。 • 10、模具机加磨制完工后,如果有条件的话将模具表 面进行镀铬或化学镀镍磷合金层处理,这样,可以成 倍地提高模具表面的硬度和抵抗腐蚀的能力,复杂的 模具可采用化学镀镍磷合金层。 • 11、电镀上挂,挂具点标准最好采用统一标准,目前 我们的模具在产品排布上,没有形成规范,即制品与 制品之间没有标准距离,这对制作电镀挂具很麻烦, 也就是每电镀一种新制品,就需要制作新挂具,今后 在设计模具时,尽量定好统一标准。

• 9、缩水、熔接痕、制品变形等不良也不允许有,电 镀后的制品会将不良放大1.5倍。 10、注射成型最好采用螺旋式注射机,以保证混料中 B组分均匀,为了防止B粒子变形,以降低残余应力, 可适当降低注射速度及提高注射温度。 11、塑件在运输过程要包装妥善,避免出现刮伤等不 良。

• 四、模具的基本结构及模具对塑件生产的重要性

物料

ABS

烘干温度要 求 85℃-90℃

烘干时间 成型温度要求

2H 4H 210℃ -230℃ 230℃ -250℃

PC25%+ 85℃-100℃ ABS65%

• • • • • • •

2、为了使塑料水份降低到0.1%,应按上表参数进 行烘干,如果原料没有烘干,注射出的制品将会产 生气泡、流纹,电镀完将是不良品。 3、生产时要按原料的最高成型温度进行注射,提 高镀层附着力。 4、生产时不要使用脱模剂,否则会对电镀层的金 属附着力和产品电镀表面效果产生很不利的影响。 5、注射压力应放低、注射速度要放慢。 6、不要使用二次料。 7、毛边极易造成电镀不良,原则上电镀件毛胚以 看不到分模线为准。 8、抛光没有抛好,将导致制品黏膜,制品容易变 形、顶断,边框断裂难以上电镀挂,单KEY断裂导 致漏镀。

• 有些塑料零件,内部有很大的槽位或螺孔,这些狭窄 而细长的孔洞对电镀时的清洗和电解的对流不利。如 果条件允许,应尽可能改成通孔。在塑料零件上,要 安排适当地工艺孔及夹具支撑点,以便于电镀件的装 架上挂。 • 关于平底凹槽、深底凹形槽、双凸棱、拱形凹槽、板 条(间隔切口)、盲孔、肋条、凸形表面圆环方筋、尖 角等奇异形状,都必需在设计时考虑电流分布,以保 证塑料零件电镀后的质量。

ELECTROLESS NICKEL SEN-100 (七)化学镀镍

PYROPHOSPHATE COPPER (八)焦磷酸铜

ACID COPPER (九)酸性光亮铜

PLATING (十一)CHROME

BRIGHT.NICLCEL (十)光亮镍

三、电镀工艺对塑件的要求

• 1、目前我们用来生产塑件的原料有两种,基本成 型条件见下表:

b、棱角应倒圆,外角的倒圆半径为≥1mm;内角的倒 圆半径为≥0.5mm; C、 盲孔及凹槽的底棱边应圆滑过渡,其半径宜为 >3mm; D、盲孔深度最好不超过孔径的一半,否则对孔底的镀 层厚度应不作要求 • 17、进胶口设计时要考虑客户对该点是否要求电镀, 如果需要电镀应该将塑件的流道设计成比台阶低,这 样可以避免在冲模冲切时造成边缘镀层脱落。如图:

•

•

• •

•

• •

1、用于注射成型的模具,由于种种原因及制造方式 不同,有 不同的要求,然而其结构是一致的。一般 由以下几部分组成。 2、成型部分:成型是构成塑料制品形状的部分,构 成塑 件外形的部分叫型腔,构成塑件内部形状 (如孔、槽 等)的称为型芯。 3、定模部分:定模也称为上模,它固定在注塑机的 固定模板上,一般为型腔的组成部分。 4、动模部分:动模也称为下模,固定在注射机的移 动模板上,并随动模板移动,达到与定模板分开和 合拢。 5、浇注部分:它由浇口、主流道、分流道和内浇口 等组成,连接喷嘴与成型部分,使塑料按一定方向 进入模具的型腔。 6、冷却加热部分:为各种塑料成型提供适宜的模具 温度。 7、排气部分:一般设在型面部分,用以排除型腔内 的气体。