降低介耗,减少成本增效益

企业降本增效的方法和措施

企业降本增效的方法和措施企业发展如何在支出少的情况下获得更好的效益,节约成本而不牺牲绩效是企业的本质要求。

节约成本和获得效益是一个矛盾点,双方的相互抵消决定了企业运营的现状,因此降低企业成本,提高效益是企业发展的基础与上升动力。

一、约束成本1.积极采购政策:采购是企业成本的重要组成部分,正确的采购策略有助于企业有效控制成本,积极布局好企业购买管理,从而形成统一采购,规范采购,节省采购成本,实现节约。

2.促进生产效率:企业要提高生产效率,减少成本,应尽量使用自动化生产工艺,利用最新技术进行改造、升级,减少生产设备的折旧成本,提高生产效率。

3.全面控制人工成本:发挥员工的潜力,实行科学的技术与管理改革,极大地减少人工成本,增强企业的竞争力,从而节约最大的资源,达到节约的目的,使企业实现可持续发展。

4.合理约束管理费用:要有效控制管理费用,企业应实行科学的管理,提高管理水平,降低各类管理单位及管理人员的社会负担,使管理费用符合合理的要求,进一步降低管理成本。

二、增强效益1.优化产品结构:优化产品结构是提高企业经济效益的基本方法。

企业应根据市场需求,深入研究产品市场,科学制定产品结构,把握营销市场,选择合适的产品结构,减少产品投入,提高产品效益。

2.实施技术改造:技术进步是提高企业效益,降低生产成本的关键所在。

应抓住技术突破,推进资源效率、环境友好型发展,加强低能耗技术研发,控制最低产量成本,实现节能、降耗、降本增效。

3.改善管理制度:企业管理制度的完善是提高企业效益的有效手段。

企业应根据企业实际,完善现有的管理制度,加强企业管理,实行科学的管理,改善管理手段,降低管理成本,提高企业经济效益。

4.强化品牌建设:企业强化品牌建设可以提高企业价值,扩大市场收益,充分利用品牌资源,使企业实现提高效益的目标。

因此企业应加大品牌建设力度,提升企业知名度,把品牌建设融入企业文化发展,增强企业影响力,使企业可以在市场竞争中脱颖而出。

洗煤重介质消耗问题及降低介耗的措施

洗煤重介质消耗问题及降低介耗的措施摘要:重介洗煤是煤炭生产领域的常用工艺,具有较强的专业性和技术性特点,对于介质的消耗量较大。

为了提高企业的生产效益,防止出现严重的资源浪费问题,应该加强对介耗的严格控制。

本文将对洗煤重介质消耗的基本概念进行介绍,分析洗煤重介质消耗问题的影响因素,提出降低介耗的意义,探索洗煤重介质消耗问题及降低介耗的措施。

关键词:洗煤重介质;消耗问题;降低介耗;措施选煤厂在生产过程中,始终要对经济利润加以高度重视,为自身的长远健康发展创造良好的条件。

尤其是在重介洗煤当中,生产状况和管理效益会充分体现在介质消耗当中,这也引起了管理人员的高度重视。

随着科学技术水平的提升,很多选煤厂都加快了介耗管理系统的建设,在一定程度上有助于对消耗问题加以控制,提高企业的经济效益。

在竞争日益激励的市场环境下,只有加强对介耗的全面控制,才能为选煤厂的转型升级发展奠定保障,增强自身的综合竞争实力。

设备问题、人为因素和技术因素等,都会对洗煤重介质消耗造成直接影响,在管理与控制中也面临较大的难度。

应该逐步创新工艺手段,构建完善的介耗控制体系,实现选煤厂的绿色化发展。

一、洗煤重介质消耗概述对于原煤介质的消耗,我国制定了相关标准及要求,在生产实践中应该严格遵循规定内容,在减少企业成本投入的同时,防止对环境造成严重的破坏,满足经济可持续发展的要求。

重介选煤厂对于生产工艺的控制力度不足,会引起介质消耗增大的问题,会对整体经济效益造成影响。

由于存在一定的密度差异,因此根据该原理可以有效分选,有助于洗煤效率的提升。

重介质分选技术的应用,使得分选精度得到大大提升,其分选作用会受到介质密度的直接影响。

因此在选择重介质时,应该确保其具备较大的密度和纯度,而且要对细度进行合理控制【1】。

在传统工艺当中,硅铁和磁铁矿是加重介质的主要原料类型,但是也面临着较大的成本压力。

随着生产标准的不断提高,对于介质的性能要求也在增长,当前强磁选机和多种脱介设备的应用,也使得洗煤工作质量和效率得到逐步改善。

选煤厂降本增效措施

选煤厂降本增效措施洗选厂通过不断的改造创新,确保洗煤连续高效运行,降低洗煤成本,提高精煤回收率,实现洗煤利润最大化。

一是确保浅槽分选效果,确保入洗原煤质量。

(1)对原煤分级振动筛筛孔由70mm改为50mm,是毛煤入洗率提高10%,排矸量在原来的基础上每月可提高3500吨,年可多提矸石4.2万吨,确保浅槽分选机满负荷运转,极大的缓解了重介入洗压力。

(2)针对浅槽分选机入料不足的问题,在满足入洗的情况下,将浅槽大刮板由原来的30块减少至现在的20块,每年可节约材料1.6万元。

(3)将浅槽刮板速度有原来的0.5米/秒降低到现在的0.4米/秒,减少了刮板磨损,年可节约材料及电费5万元以上。

(4)对浅槽入洗皮带降速30%及对浅槽入洗刮板降速10%,既保证了拣选杂物安全,又减少了皮带和刮板磨损,每年可节省材料及电费4万元以上。

二是通过提高原煤入洗量,减少事故影响,降低洗煤费用。

一是对重介操作工加强培训,规范操作,提高事故应变能力,将事故影响降到最低,确保入洗时间。

二是对入洗系统进行改造优化,确保原煤入洗量:(1)对原煤入洗皮带进行更换,将原宽800mm更换为宽1000mm,提高原煤运输量;2)在地下仓安装给煤机,将原下料口直径由400mm增加至600mm,确保供料连续均匀,有利于整个系统平衡稳定,同时给煤机由单位自行设计制年可节约材料费和电费12万元以上;(4)对矸石运输系统进行改造,去掉两条矸石皮带,设计研制一部抛矸机,年可节约材料费和电费30万元以上。

通过以上措施使得原煤入洗能力大幅度提高,洗煤加工费得到了有效控制。

三是加强节能管理。

重介系统投入使用后,洗选厂负荷增加较多,给我厂节能管理工作带来一定难度,为进一步实现节能降耗,一是加强节能宣传,让职工牢固树立节能意识;二是日常做好机电设备维修保养,杜绝大型机电事故影响;三是合理组织生产,尽量做到避峰填谷用电;四是排查用电负荷情况,杜绝大马拉小车现象;五是每天停车四个小时检修,确保检修质量,提高设备完好率,同时加大事故分析力度及事故处罚力度,彻底杜绝资源人力浪费。

中小企业如何降低成本提高效益

中小企业如何降低成本提高效益在当今激烈竞争的商业环境中,中小企业面临着成本高企的挑战。

为了保持竞争力,降低成本并提高效益成为中小企业发展的关键。

本文将探讨中小企业如何降低成本并提高效益的策略和方法。

一、优化生产过程优化生产过程是降低成本和提高效益的重要手段。

首先,中小企业可以采用精益生产的原则,识别和消除生产过程中的浪费。

采用精益生产,可以最大程度地提高资源利用效率,减少生产过程中的停滞和等待时间,降低库存成本。

此外,中小企业还可以考虑自动化和信息化的手段来提高生产效率。

自动化可以减少人力成本,并提高生产的一致性和准确性。

信息化系统可以帮助企业更好地管理供应链、库存和生产计划,减少人为差错,提高生产效率。

二、降低原材料成本原材料成本是中小企业成本的重要组成部分。

为了降低原材料成本,中小企业可以通过以下方式来实施:1. 与供应商建立长期合作关系:与供应商建立稳定的合作关系,可以获得更好的价格和条件。

同时,建立合作伙伴关系还可以提高供应链的可靠性和稳定性。

2. 多元化采购渠道:通过多元化采购渠道,中小企业可以选择价格更有竞争力的供应商。

这可以帮助降低原材料成本,并减少对单一供应商的依赖。

3. 品牌代理或合作:与品牌代理或其他企业进行合作,可以获得更好的采购价格和条件。

通过与其他企业共同采购原材料,中小企业可以实现规模经济,降低成本。

三、优化人力资源管理人力资源是中小企业成本的关键因素之一。

为了降低人力资源成本并提高效益,中小企业可以采取以下措施:1. 招聘和培训:通过招聘和培训优秀的员工,中小企业可以提高工作效率和生产质量。

通过提供良好的培训和发展机会,可以提高员工的专业能力和团队合作精神。

2. 灵活的员工管理:中小企业可以采用灵活的员工管理方式,如雇佣兼职员工、外包工作等。

这可以根据实际工作需求灵活调整劳动力,以降低成本。

3. 激励措施:通过激励措施,如绩效奖金、晋升机会等,可以激励员工的积极性和工作动力。

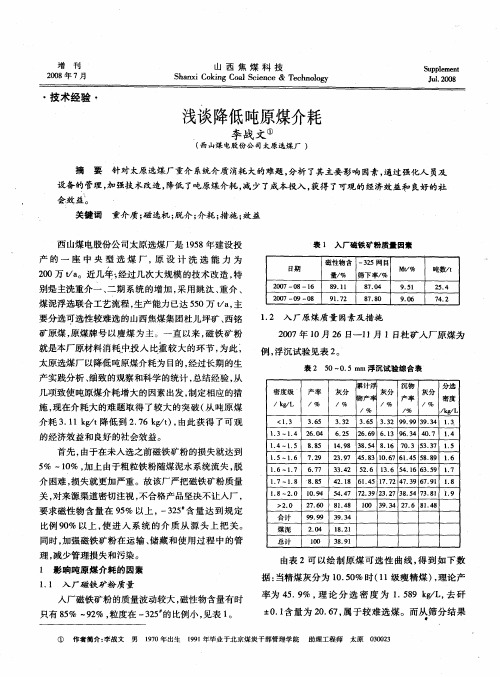

浅谈降低吨原煤介耗

5 4 7 3 3. 7 38 5 7 8l 1 9 4. 7 2. 9 2 2 . 4 3. .

8 .8 14 lo 3 .4 2 6 8 .8 o 9 3 7. 1 4

合计

煤泥

总计

9 .9 3 .4 99 93

灰分

/ %

累计 浮 沉 物 分选 灰分 灰 分 物产 率 产 率 密度

/ % / %

施, 现在介耗大的难题取得了较大 的突破( 从吨原煤

介耗 3 1 gt .lk/ 降低 到 2 7 gt , .6k/) 由此 获 得 了可 观

/%

<1 3 . 3. 5 6 3. 2 3

5 ~0 , % 1% 加上 由于粗粒铁粉随煤泥水系统流失 , 脱

介 困难 , 损失 就更 加严 重合格产品坚决不让人厂 ,

要求 磁性 物 含 量 在 9 % 以 上 , 2 量 达 到 规 定 5 一35 含

1 8 ~2. 1 9 . 0 0. 4

李 战文 : 浅谈 降低吨 原煤 介耗

得 知 3~05mm 的产率 为 3 .6 , 分 为2 .3 , . 19 % 灰 23% 必 须与 西铭 原煤 进行 科 学合 理 配洗 , 才能 达 到产率 指 标 。两 矿 的原煤 灰分 在 2 % ~ 9 之 间变动 。 2 3% 进 入本 厂原 煤 质 量 不 稳定 , 灰分 时高 时 低 , 煤 原

2 0 .4

l0 o

比例 9 % 以上 , 0 使进 入系统 的介质 从源 头上把 关。

同时 , 强磁 铁矿 粉 在 运 输 、 藏 和 使用 过 程 中 的管 加 储 理, 减少 管理 损失 和 污染 。

1 影 响吨原 煤 介耗 的因素

双增双节,降本增效工作汇报材料

双增双节,降本增效工作汇报材料第一篇:双增双节,降本增效工作汇报材料板块年开展“双增双节,降本增效”工作汇报材料按照和公司关于应对目前不利的宏观经济形势、开展“双增双节,降本增效”工作要求,扭转我公司经济效益下滑的趋势,我公司板块按照和的部署,以“找、抓、促”活动为契机,针对“双增双节,降本增效”为工作目标,全员动员、广开思路、认真分析、分解指标、积极行动。

所属分公司、公司、公司三个分公司都分别成立了“双增双节,降本增效”实施领导小组,制定了详细的实施方案,强化工作推进力度。

各分公司共计制定了97项措施,预计可实现增收节支3938.89万元。

一、增收措施我公司块三个分公司都是以生产为源头的产业链,由于受焦炭产品市场的不利影响,在增产增收方面受到很大制约,三个分公司都在按公司统一部署降负荷生产,特别是生产已降至最低负荷。

各分公司在此基础上广开思路,根据本公司实际情况共制定了14项具体措施,增加收入1904.14万元。

(一)、煤化工分公司制定了5个方面,10项具体措施,增加利润1605.52万元(详见附件一)。

具体措施如下:1、最大限度的提高化产品回收率,实现化产品超产622.5吨,增加利润156.94万元。

(1)、蒽油回收率计划从22.5%提高到23%,增加产量375 吨,增加利润76.39万元。

(2)、酚油回收率计划从1.29%提高到1.49%,增加产量150吨,增加利润42.99万元。

(3)、工业萘回收率计划从8.43%提高到8.56%,增加产量97.5吨,增加利润37.56万元。

2、优化配煤方案,加强工艺管理,努力降低煤焦比,实现利润1385.6万元。

(1)、优化配煤方案,在限产及内购煤保证供给60%的情况下,加入神木煤、长城煤,取消无烟煤用量,吨焦成本降低6元,7-12月共降低成本378万元(2)、降低成焦比,使成焦比由原来的1.34降低到1.32,可节约成本979.2万元。

(3)、优化配煤方案,降低成焦比,可节约入炉煤成本28.4万元。

浅谈选煤厂降低消耗 提高效益的途径

浅谈选煤厂降低消耗提高效益的途径一、节电降耗选煤厂是机械化的工业企业,装备了许多耗电的机械设备。

其特点是负载变动大,设备部件磨损大等。

改善选煤厂的工作条件,改进生产工艺和提高工作效率,使选煤厂电气设备合理运行,是选煤厂降低电耗的重要保证。

1.1选择合理的选煤工艺根据有关部门的测定,炼焦煤选煤厂中各个工艺作业所需的电能,按总需要量的百分数计,大约按如下比例分配:煤的分级5.1%~6.1%,重力选煤11.6%~13.6%,产品脱水13.0%~15.5%,产品运输6.9%~9.6%,浮游选煤17.4%~23.0%,产品干燥11.5%~13.2%,煤泥水设备14.5%~ 18.4 %,备料和辅助车间6.9%,照明4.5%~ 5.2 %。

其中用电量最大的几个基本工艺作业是重力选煤、浮选、脱水和干燥等。

因此,在考虑整个选煤厂的节能降耗措施时应着重注意这些工艺环节。

降低单位产品用电量是提高选煤厂生产效率的重要措施。

在实际生产中,如果存在一些薄弱环节,往往会限制许多机械设备的工作。

例如,安装的煤泥脱水筛数目不够;设备联系系统中某个运输设备的处理能力小;或者所选择的溜槽斜度和切面不正确;甚至煤泥水管道直径小等等,都是降低选煤厂生产效率的原因。

可以采用许多具体方法来提高选煤厂的生产率。

如通过调节跳汰机的提升机速度,可以使工艺系统的灵活性增大,并且发挥出生产潜力。

再比如,运输选后产品时,运输机械的负载往往只有其运输能力的20%~50%,象运输水分高的产品、配料以及添加产出量小的产品等都是如此。

在这种情况下,通过调节输送机电机的转速可以有效降低电耗。

为提高选煤厂的生产效率,必须消除机械设备联系系统中影响生产能力的薄弱环节,采用先进的工艺或改进现有工艺,以达到工艺系统的合理与优化。

1.2提高选煤工艺的自动化程度实现选煤工艺的自动调节与控制,对工艺流程中重要的机械设备实行集中控制;实现远距离自动测定容器内液面高度和煤仓中物料的堆积高度,并对工艺系统中的机械设备进行自动润滑;同时在原煤、精煤、中煤和矸石的主要运输路线上设置自动称量装置,并将原来由人工完成的挡板、闸板、阀、栓等的开启与关闭,以及煤仓的清理等均采用机械化自动操作与控制来完成等等。

加强管理 降低介耗 提高经济效益

收稿 日 20— 12 期:05 1-9

加强管理

降低介耗

董 秀珍

提高经济效益

( 原选 煤 厂 煤 质 化验 中心 , 太 山西 太原 ,3 03 002 )

摘 要 : 太原 选 煤 厂 增 设 的 无 压 三 产 品 旋 流 器进 行 重 介 工 艺 洗 选 原煤 为例 , 绍 了 以 介

太原选煤厂是 2 世纪 5 年代建造 的国营老 厂, 0 0 原设计能力 1 万 8 0

t。 , 属于 中型选煤厂 , a 后经多次改扩建现处理能力达到 4 0万 t 。 5 / 为了满 a 足市场对产品质量 的要求 ,0 2年 7月.太原选煤 厂开始分批进 行重介 20

上措施 ,提高 了磁 选机 的磁性物 回收效果 ,使磁 性物 回收率 达到 了

适量 压力要足够。太 原选煤厂通过保证加压泵运行状 态 良好来 保证喷

水的压力, 通过调节喷嘴的角度和高度来保证喷水的适量有效。

理尾矿管堵塞便利 、 . 快捷 二使溢流量 占到尾矿量 的 2 %. 磁选机 的 5 保证 液位 . 减少介质 的损失 另外还分 台并定期 检测磁偏角 , 将磁偏角调节到 合适位置 . 使磁性物在最佳 角度处脱落 , 并在精矿脱落处加刮皮。 通过以

水量 、 水压不足的问题 。 虽然喷水量大有利于脱介 , 但喷水量过大将影响

3 提 高磁选 机 回收 率

针对磁 选机介 质回收不好 . 首先改造了磁选机尾矿调节方式 . 由原 来在机箱内垫不同尺寸 的中孔胶圈改为 自制可调节大小的插板 , 一使清

磁选机的磁选效率 . 因为磁选机人料浓度低 , 影响回收效果 所以喷水要

了加介时的损失 二是浓介 系统加设了泵送循环管路, 介质添加到浓介

【公司降本增效】降本增效工作汇报(3篇)

【公司降本增效】降本增效工作汇报(3篇) 【财务工作总结】降本增效工作汇报(3篇)下面是小编整理的降本增效工作汇报(3篇),供大家参考!降本增效工作汇报120XX年,进入10月份以来技术科始终认真做好对”节能降耗,降本增效”工作的每一个细节。

贯彻落实节约能源的基本国策和公司文件的精神,根据实际情况继续制定的一系列有效地措施,强化监督,严格落实。

从我做起,在工作上,让每一项工作和措施都能落实到实处。

真正的实现人人节约,处处高效的局面。

我们一直在节能降耗原则的基础上,严格执行了各项已制定的措施,圆满地完成了10月份各项技术工作。

根据现场断层实际揭露情况,认真做好了16307下切眼的设计和施工,本着最大可能的提高回采率,不浪费资源的原则为现在回采打好了坚实基础。

设计和施工了163南翼轨道巷为以后163南翼回采巷道施工做好了前期准备工作。

在其他的工程上,我们仍旧保持着节约的原则,在保证质量和效益的同时,最大限度的节俭、不浪费点滴的材料,为下步的工作奠定下良好的基础。

我们在平时的办公生活中,杜绝了常明灯等现象,充分利用现代化的科学技术,能用电子版发送的就不用纸质打印,保持最大限度的节约用纸。

用电的设备在不用的时候尽量关上,达到节约用电。

真正的做到节约从点滴做起,把一切小的问题也都做到节能降耗。

通过这些工作,使我科在2011年10月”节能降耗,降本增效”工作收到了较好的效果,为以后的节能降耗工作积累经验,为下一步生产发展提供更加有利的环境。

降本增效工作汇报2自20XX下半年以来,炼铁厂眼睛向内,不断自我加压,以高炉生产稳定顺行为核心,以降本增效为手段,以实现效益最大化为目标,不断提升技术经济指标,努力开创生产经营新局面。

现将本阶段主要工作完成情况和下一步工作计划汇报如下:一、降本增效取得的成果降本增效工作汇报1、生产工艺方面(1)百日攻关取得成效20XX年6月份,全公司开展”百日攻关”活动,在此期间完成生铁产量295002吨,超出计划产量2902吨,生铁合格率100%,保证为炼钢提供了优质铁水;同时深入挖掘自身潜力,牢固树立以成本管控为中心,采取多种措施并取得了突出的成绩,6、7、8月份生铁考核成本为2150、35元/吨铁,比计划成本下降了11、62元/吨铁,降低成本总额342、69万元;综合焦比534kg/t,比计划降低了6kg/t;炉温内控率达到83%,高于公司内控标准13个百分点。

降本增效具体措施方案

降本增效具体措施方案随着社会的不断发展和企业的日益增多,以及市场竞争的加剧,降低成本、增加效益的问题已经成为了企业管理面临的一个非常重要的难题。

为了保证企业的生存和发展,我们必须要通过有效的措施,降低企业的成本开支,提高企业的经济效益。

本文将从多个角度,提出一些可行的、具体的措施方案。

一、在生产方面降低成本、提高产能1.加强设备的维护:设备是生产力,它对于企业的生产效率具有极其重要的作用。

如果设备无法正常工作,生产过程中的时间和人力成本都会大大增加。

因此,加强设备的维护具有非常重要的意义。

企业可以制定完善的设备检查和维护制度,定期对设备进行检查维护,防止设备出现故障,降低维修成本。

2.优化生产流程:优化生产流程可以有效地提高生产效率,并降低人力和时间成本。

企业可以通过工业工程方法,对生产流程进行改进和优化,消除不必要的环节和浪费,从而提高生产效率和产能。

3.提高员工岗位技能:技能是员工的核心能力,也是企业实现全面竞争优势的重要组成部分。

通过培训和学习,提高员工的技能和素质,可以提高员工的工作效率和产能,从而降低企业的成本。

二、在物流方面降低成本、提高效率1.优化物流网络:企业可以优化物流网络,合理规划物流路线和流程,选择最佳的运输方式和物流服务供应商,从而降低物流成本,提高物流效iciency益和服务质量。

2.提高仓储效率:在仓储方面,企业可以通过优化仓储设计,提高仓储设备的使用率,优化仓储流程和订单管理,有效地提高仓储效率和减少错误。

3.实现全程可追溯:随着物流市场的发展和物流安全问题的日益突出,全程可追溯已经成为物流企业的重要课题。

企业通过建立完善的信息系统,实现全程可追溯,可以提高物流效率,降低物流成本,进而提高效益。

三、在采购方面降低成本、提高效益1.优化采购流程:采购流程优化可以降低采购成本,节约采购周期,优化采购效率。

企业可以完善采购流程,建立稳定的采购渠道,优化采购管理,降低采购成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mine Engineering矿山工程, 2015, 3, 42-46Published Online April 2015 in Hans. /journal/me/10.12677/me.2015.32007To Reduce Medium Consumption andReduce the Cost to Increase BenefitsYongcheng WangCoal Preparation Plant of Tangshan Kailuan Linxi Mining Co. Ltd., Tangshan HebeiEmail: wych1982@Received: Mar. 27th, 2015; accepted: Apr. 10th, 2015; published: Apr. 13th, 2015Copyright © 2015 by author and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY)./licenses/by/4.0/AbstractThis paper introduces the Linxi Colliery Washery medium consumption status, and analyzes the main factors that affect the medium consumption. According to the quality of magnetite powder, adding method of magnetite, dielectric removal effect of arc sieve, medium draining screen and ef-ficiency of the magnetic separators, the main link and the measures that should be paid attention to are put forward to reduce medium consumption. It reduces medium consumption effect and achieves good economic and social benefits.KeywordsMedium Consumption, Suspension, Magnetic Separation Efficiency降低介耗,减少成本增效益王永成唐山开滦林西矿业有限公司选煤厂,河北唐山Email: wych1982@收稿日期:2015年3月27日;录用日期:2015年4月10日;发布日期:2015年4月13日摘要本文介绍了林西矿选煤厂的介耗现状,并分析了影响介耗的几个主要因素。

针对磁铁矿粉质量,磁铁矿降低介耗,减少成本增效益粉的添加方式,弧形筛、脱介筛的脱介效果和磁选机的分选效率,本文提出了降低介耗应注意的主要环节和措施,达到了降低介耗的效果,取得了良好的经济效益和社会效益。

关键词介耗,悬浮液,磁选效率1. 综述1.1. 林西矿选煤厂简介唐山开滦林西矿业有限公司选煤厂(以下简称林西矿选煤厂)是开滦集团公司所属的矿井型选煤厂,始建于1939年,由英国西蒙卡公司设计,设计规模为1.80 Mt/a,是我国最早建成的选煤厂。

由于工艺设备新老搭接不畅,尤其是煤泥浮选效率低下,洗选效率不高。

2010年,选煤厂进行了多次调研分析,新建年处理能力1.80 Mt的原煤生产系统,采用无压给料三产品重介旋流器和喷射式浮选机为主选工艺,并于2011年3月一次性投产成功。

1.2. 国内外在降低介质损耗方面所取得成功经验及发展动态近年来,大型三产品重介质旋流器在国内不断得到推广和应用,然而三产品旋流器选煤面临的一个突出问题就是介质消耗比较大。

当前,国内选煤厂三产品旋流器选煤以应用325目规格的介质(Fe3O4)为主[1]。

磁铁矿消耗量是重介选煤的经济技术经济指标之一,它不仅关系到生产系统的稳定,而且影响全厂的经济效益。

我国选煤厂设计规范规定重介质选煤过程中入选吨原煤的磁铁,矿粉耗量宜控制在下列指标之内:对于块煤系统< 1.5 kg;对于混煤系统< 2.0 kg。

介质消耗控制技术对完善重介选煤理论有着现实的指导意义。

大量资料表明,国外先进的重介选煤技术,与其日趋成熟的介质消耗控制技术不无关系[2]。

1.3. 选题背景林西矿选煤厂全重介旋流器系统投产后,介质损耗一直居高不下,吨煤介耗达3~5 kg,不能有效保证洗煤生产的稳定性和连续性,同时也增加了洗煤成本,与一流洗选加工基地的标准相去甚远,介耗控制直接影响洗煤经济效益的进一步提高,而且对于洗煤厂这样的年处理能力180万吨的大型企业而言,介耗每降低零点几公斤,都会给企业带来几十万元及至上百万元的经济效益。

所以控制介耗对提高现代化重介洗煤厂的经营管理有着举足轻重的意义。

2. 影响介耗的因素影响介耗高低的因素比较多,大体可归为3类:介质质量、管理损失、技术损失。

2.1. 介质质量的影响介质的质量包括:介质的粒度、介质的水分、介质的磁性物含量以及介质磁性的强弱[3]。

我国设计规范规定,用磁铁矿粉作加重质时,密度须在4.5 g/cm3左右,对加重质磁性物含量的要求是:磁铁矿粉磁性物含量需达到规定的95%以上,−0.045 mm粒度含量必须达到90%以上。

介质质粒度越细,重悬浮液密度也越稳定,在重悬浮液中为起稳定作用而掺入的煤泥量也相应减少;介质粒度变粗降低介耗,减少成本增效益后,重悬浮液稳定性变差,为了满足稳定性的要求势必要加大泥质物含量,从而导致旋流器和脱介筛效率下降,加重质损失明显增大。

另外,磁铁矿粉水分对介耗影响也不容忽视。

如水分高,会使介质结团成块,不仅造成加介困难,而且介质进入介质桶后难于分散,造成悬浮液不稳定[4]。

我厂的介质经常出现质量达不到要求、水分过高的现象,如上面所述这种现象会对介耗有很大的影响。

2.2. 管理损失管理损失比较直观。

1)、杜绝计量上的误差。

2)、杜绝储运损失。

3)、重介系统有压给料,管道的磨损很大,必须对管道进行周期性的更换,杜绝跑冒漏滴;严防弧形筛、筛子跑粗对磁选机造成堵塞,严防大块煤和杂物进入主介泵造成事故排料造成介质的流失。

2.3. 技术损失技术损失是指由产品和磁选机尾矿带走的加重质(磁铁矿粉)之和折合成每吨原煤的介质损失量。

技术损失主要由:介质的添加系统,分流量的控制,弧型筛、脱介筛的脱介效果,稀介质的磁选回收等几个环节控制。

3. 林西矿选煤厂降低介耗的改造措施林西矿洗煤厂针对介耗高的情况,对重介系统进行多方面的改造和改进。

3.1. 严把介质质量关介质质量必须符合工艺要求,磁性物含量大于等于95%;−0.045 mm粒度含量必须达到90%以上,真比重大于等于4.5 g/cm3。

3.2. 加强介质的管理针对冬季生产,介质易冻结成块影响介耗的问题,林西矿选煤厂一方面联系厂家最大限度降低水分,两一方面完善加介流程。

一是将精煤回流合格介质管改为横向水平射流,在管路末端加90度弯头,使其恰好对介质粉进行冲洗,因其回流量大,冲洗压力大,可迅速将电磁起重机添加的介质粉冲洗到筛面以下,与桶内合格介质悬浮液充分混合,短时间内实现了重介系统介质的有效补加。

二是在合格介质桶靠近介质库侧增设一个与合格介质桶相连通的簸箕,将介质直接添加在簸箕内,司机用水冲入合格介质桶,增加介质溶于悬浮液的速度,提高悬浮液的稳定性,从而提高旋流器分选效果。

3.3. 提高弧形筛预脱介能力和降低介质损耗1) 定期清理弧形筛部料箱,保证介质流均匀通过全部筛面,最大限度地提高筛面利用率。

2) 定期翻转,减少筛条局部磨损。

3) 选用材质过硬的弧形筛,保证其使用寿命和使用效果,最大限度地提高筛片利用率。

3.4. 脱介筛喷水系统改造1) 加装滤水器和检查放料孔,收车时清理可能积聚的煤泥。

2) 更换大口径喷嘴,由Φ6 mm增至Φ10 mm,减少造成堵塞的概率,同时降低磁选机入料浓度,提高其介质回收效果。

3) 定期检查、清理和更换已坏的喷嘴。

4) 对喷水加压,使压力保持在0.16~0.21 MPa (约1.5~2个大气压)。

降低介耗,减少成本增效益5) 调整喷水嘴与筛面物料层距离,使扇形喷水在煤层表面均匀而紧密的分布。

6) 改变喷水角度,由与筛面水平成90˚改为120˚ (如图1),从而使物料在筛面上翻滚,增加脱介几率。

7) 加强脱介筛布料装置,使物料在筛面上尽量均分布,同时在每道喷水下侧加装阻料板,使物料在接触喷水时充分翻转,延长淋水时间减少产品带介。

8) 针对矸石脱介筛两道喷水不足的情况,增加一道喷水,提高脱介筛的脱介效果。

9) 选用高效脱介筛筛板,将不锈钢筛板改为聚绝缘质筛板,减少筛板堵塞,提高脱介效果。

3.5. 抓好对损失介质的回收各洗煤设备要保持液位平衡,尽量减少介质循环量,跑、冒、滴、漏介质要确保进入磁介质的净化回收系统,杜绝误入煤泥水处理系统。

3.6. 加强磁选机工艺管理1) 定期清理磁选机入料箱及尾矿槽,及时更换磁选机刮板同时改造磁选机精矿刮料系统,该磁选机刮板为喷水装置,提高磁选机精矿刮出量。

2) 调节合适的磁偏角,使选别区域最大化,以利于磁性物的充分回收。

3) 每季度进行一次单机检查,保证磁选机的工作效果。

4) 改造磁选机尾矿调节方式,由原来在机箱内垫不同尺寸的中孔胶圈改为自制可调节大小的插板,保证溢流量占尾矿量的25%左右,保证磁选机的液位,减少介质损失。

4. 改造效果评价通过对介质回收系统及设备改进,收到了显著效果,使我厂介耗有了明显的降低,提高了分选精度和效率。

4.1. 介耗指标改进方案实施后,三产品重介旋流器分选原煤介质吨耗由2.5公斤下降至1.95公斤,达到了洗煤行业先进水平。

4.2. 经济效果评价4.2.1. 减少了材料投入,降低了洗煤成本按年入洗1,200,000吨原煤计算,325目介质按目前市场价900元/吨,年可节约材料投入1,200,000 × (2.5 − 1.95)/1000) × 900 = 59.4 (万元)Figure 1. Water spraying angle before and after transformation图1. 改造前后喷水角度降低介耗,减少成本增效益4.2.2. 提高了精煤回收率,取得了显著的经济效益提高了0.5%的精煤回收率,按年入洗1,200,000吨原煤计算,年提高精煤产量0.6万吨,精煤市场价按800元/吨计算,年可增加经济效益为480万元。