橡胶圈径向刚度

上海耐辐射橡胶圈参数

上海耐辐射橡胶圈参数

耐辐射橡胶圈具有耐高温、耐紫外线和耐辐射性能,常用于紧固件固定、连接件绝缘以及润滑等环境中。

材料:采用NBR或FPM,均使用原生EPDM树脂制造。

厚度:0.4mm-20mm,30-80 shore A硬度。

表面:可按要求提供表面处理,如镀锌、镀铬、镀铅、金属处理、电镀、喷涂等。

尺寸:内径从500mm到10500mm,宽度从1000mm到15000mm,圈高从300mm到40000mm,圆度从800mm到15000mm。

孔径:从0.5mm到200mm。

力学性能:平均拉伸强度≥4-6MPa,断裂伸长率≥200-400%,抗拉强

度≥10MPa,抗压强度≥2MPa,热变形温度≥120-160℃,耐水解性能优良。

电性能:低介电常数、低介电损耗因数、低绝缘电阻、高耐电强度数据。

动车组油压减振器_暂行_TJCL284-2013

下列术语和定义适应于本文件。 3.1

油压减振器 利用液压油作为阻尼介质的部件,以下简称减振器。 3.2 阻尼特性 油压减振器在不考虑其结构及液体阻尼介质刚度时,在大振幅位移和低频率运动时减振 器阻尼力和运行速度之间的关系(假设没有力-速度的相位差)。

1

3.3 端部节点 通常是以弹性材料为基础制造的零部件,安装在减振器的两端。

5.3.1 减振器应按图样要求及本技术条件生产。 5.3.2 减振器在全行程范围内应能够自由拉伸和压缩。 5.3.3 减振器表面应光滑、不应有裂纹和其它影响使用的可见明显缺陷。 5.3.4 减振器应密封良好,不应泄漏。 5.3.5 减振器外部有防腐要求的零部件应按 ISO 9227-2006 进行中性盐雾试验(NSS 试验), 试验后镀锌表面不应出现肉眼可见的红色腐蚀,油漆表面的性能评级应不低于 GB/T 6461-2002 规定的 7/6sC。 5.3.6 减振器有绝缘、防火性能等特殊要求时,按照图样要求执行。 5.3.7 减振器油漆表面应按图样要求涂漆,油漆表面应平整、不应有流淌和气泡。电镀表 面应按 EN 12329-2000 的规定进行镀锌或用其它防腐性能更好的涂层。 5.3.8 具有起吊功能要求的减振器,应进行起吊强度校核,特性曲线应满足 5.4.1~5.4.3 的规定,减振器及其零部件不应受损或影响减振器的正常工作。 5.3.9 减振器橡胶关节的径向刚度、最大偏转角度、最大扭转角度应符合图样要求。

表 2 极端环境温度适应性试验

项点

具体要求

5

试验位置 试验长度 试验运动 试验行程 试验速度 试验准备

试验流程

判定标准

6.5 耐久性试验

如图样无特殊规定,试验时横向减振器、抗蛇行减振器、车钩减振器、电 机减振器和车间减振器在试验台上进行水平安装测试(注意减振器的方向标 示);垂向减振器在试验台上进行垂直安装测试。 除特殊规定外,试验长度为减振器的安装长度。 正弦波运动。 除特殊规定外,试验行程按 6.2.1.2 的要求。 减振器名义速度。 除特殊规定外,减振器应在试验温度-40℃±2℃及+70℃±2℃环境内保存至少 24 小时。 1)减振器从恒温箱取出后 5 分钟内,在环境温度(17℃~23℃)下至少完成 2 个完整周期的试验,记录第 2 个完整周期的检测结果。 2)极端环境温度试验后,减振器返回到与试验温度相同的环境温度(17℃~ 23℃)下存放至少 24 小时后在试验台上执行至少 4 个完整周期的试验,记录 第 4 个周期的检测结果。 对于“试验流程”第 1 条,减振器能正常运转。 对于“试验流程”第 2 条,减振器的性能应符合 5.4.1~5.4.3 的要求。

橡胶密封圈材质种类及O型圈配方设计!

橡胶密封圈材质种类及O型圈配方设计!由一个或几个零件组成的环形罩,固定在轴承的一个套圈或垫圈上并与另一套圈或垫圈接触或形成窄的迷宫间隙,防止润滑油漏出及外物侵入。

密封圈是一种截面为圆形的橡胶圈,因其截面为O型,故称其为O型密封圈。

1、NBR丁腈橡胶密封圈:适合于石油系液压油、甘醇系液压油、二酯系润滑油、汽油、水、硅润滑脂、硅油等介质中使用。

是目前用途最广、成本最低的橡胶密封件。

不适用于极性溶剂之中,例如酮类、臭氧、硝基烃、MEK和氯仿。

一般使用温度范围为-40~120 ℃。

2、HNBR氢化丁腈橡胶密封圈:具有极佳的抗腐蚀、抗撕裂和抗压缩变形特性,耐臭氧、耐阳光、耐天候性较好。

比丁腈橡胶有更佳的抗磨性。

适用于洗涤机械、汽车发动机系统。

不建议使用于醇类、酯类或是芳香族的溶液中。

一般使用温度范围为-40~150 ℃。

3、SIL硅橡胶密封圈:具有极佳的耐热、耐寒、耐臭氧、耐大气老化性能。

有很好的绝缘性能。

但抗拉强度较一般橡胶差且不具耐油性。

适用于家用电器如电热水器、电熨斗、微波炉等。

还适用于各种与人体有接触的用品,如水壶、饮水机等。

不建议使用于大部份浓缩溶剂、油品、浓酸及氢氧化钠中。

一般使用温度范围为-55~250 ℃。

4、VITON氟素橡胶密封圈:耐高温性优于硅橡胶,有极佳的耐候性、耐臭氧性和耐化学性,耐寒性则不良。

对于大部份油品及溶剂都具有抵抗能力,尤其是酸类、脂族烃、芳香烃及动植物油。

适用于柴油发动机、燃料系统及化工厂的密封需求。

不建议使用于酮类、低分子量的酯类及含硝的混合物。

一般使用温度范围为-20~250 ℃。

5、FLS氟硅橡胶密封圈:其性能兼有氟素橡胶及硅橡胶的优点,耐油、耐溶剂、耐燃料油及耐高低温性均佳。

能抵抗含氧的化合物、含芳香烃的溶剂及含氯的溶剂的侵蚀。

一般使用温度范围为-50~200 ℃。

6、EPDM三元乙丙橡胶密封圈:具有很好的耐候性、耐臭氧性、耐水性及耐化学性。

可用于醇类及酮类,还可用于高温水蒸气环境之密封。

橡胶球关节径向刚度试验方法

确保试样的安装精度,以减小试验误 差。

固定方式

采用合适的固定方式,确保试样在试 验过程中不会发生移动或松动。

试样初始状态调整

初始角度调整

根据试验要求,调整试样的初始 角度,使其处于标准或规定的起

始位置。

初始压力调整

根据试验要求,对试样施加适当 的初始压力,以模拟实际工作状

态。

初始状态检查

在试验前检查试样的初始状态, 确保其符合试验要求。

04

试验操作过程

加载装置调整与校准

加载装置准备

确保加载装置处于良好状态,包括加载砝码、支 架和测量仪表等。

校准砝码

使用标准砝码对加载装置进行校准,确保加载值 的准确性。

调整加载装置

根据试验要求,调整加载装置的位置和角度,确 保加载力的正确施加。

加载速率与保持时间设定

加载速率设定

根据橡胶球关节的特性,设定合适的 加载速率,确保加载过程的平稳和可 控。

特殊用途钢丝绳

02

试验设备与材料

试验设备

橡胶球关节

用于测试的橡胶球关节,应符合 相关标准和规格。

试验机

用于测试橡胶球关节径向刚度的试 验机,应具有高精度和高稳定性。

测量仪器

用于测量橡胶球关节径向刚度的测 量仪器,如千分表、测微计等。

试验材料

橡胶材料

用于制造橡胶球关节的材料,如 天然橡胶、合成橡胶等。

对试验结果中的异常值进行处理 ,如剔除异常值、进行修正等, 以提高试验结果的可靠性。

06

试验误差来源与控制措施

试验误差来源分析

测量设备误差

测量设备可能存在精度问题或老化现象,导致测量结果偏离真实 值。

操作误差

试验操作过程中,由于操作人员技能水平或操作习惯不同,可能 导致试验结果存在差异。

橡胶圈的直径计算

橡胶圈的直径计算(出自GB53268-97)d0=e/(K R0.5(1-ρ))d0——橡胶圈的截面直径(㎜)e——接口环向间隙(㎜)玻璃钢管取1.5~2㎜ρ——压缩率,玻璃钢管35%~40%。

D R=K R*D WD R——安装前橡胶圈环向内径(㎜)K R——环径系数,玻璃钢管取0.88~0.92D W——插口槽外径(㎜)O形密封圈和密封圈槽的选配及应用陈爱平周忠亚摘要O形密封圈和密封圈槽尺寸的合理匹配是延长密封圈无泄漏密封寿命的必要保证。

据此提出一种选配两者尺寸的理论计算方法,并以Y341—148注水封隔器所选密封圈的计算为例说明,根据不同的密封圈可以计算出相应的密封圈槽尺寸。

为保证密封圈长期有效地工作,还必须合理选择其压缩率、拉伸量和孔、轴配合精度等相关参数。

选取压缩率时,应考虑有足够的密封面接触压力、尽量小的摩擦力和避免密封圈的永久性变形。

顾及到一般试制车间的加工水平和井下工具主要是静密封的状况,建议密封面的轴、孔配合应优先选用H8/e8。

主题词密封圈密封圈槽选配使用寿命Selection of O-ring and calculation of O-ring groove sizeChen Aiping,Zhou Zhongya(Research Institute of Oil Production Technology,Jianghan PetroleumAdministration,Qianjiand City,Hubei Province)Rational matching of O-rings and O-ringgrooves is of great importance to p[rolonging the service life of O-rings.A method for selecting O-ring was presented.The sizes of the O-ring gtoove can be calculated according to various O-rings.To ensure long-term and effective work of the ring,the compressibility,tensile dimension and bore-shaft matching accuracy should be properly selected.Subject Concept Terms:O-ring O-ring groove matching service life用O形密封圈(以下简称密封圈)密封是最常用的一种密封方式,然而至关重要的是如何正确地选择密封圈和设计密封圈槽尺寸。

机械弹性车轮径向刚度和阻尼模型的分析

机械弹性车轮径向刚度和阻尼模型的分析王强;赵又群;杜现斌;付宏勋【摘要】针对新型机械弹性车轮刚度特性,利用曲梁理论建立了弹性基础封闭圆环曲梁模型,对车轮刚度与輮轮抗弯刚度、铰链组弹性基础刚度及激振频率之间的关系进行了分析.结合车轮静态和动态试验分析结果,验证了根据曲梁理论所建模型的正确性,并分析了车轮刚度与车轮变形量、变形速率及激振频率之间的解析关系.根据分析结果建立了车轮刚度和阻尼的非线性解析模型,该模型反映了车轮变形量和激振频率对车轮刚度的影响,以及车轮变形速率和激振频率对车轮阻尼的影响,从而为车轮结构振动的进一步研究提供指导.【期刊名称】《中国机械工程》【年(卷),期】2016(027)010【总页数】6页(P1408-1413)【关键词】机械弹性车轮;(輮)轮层合结构;径向刚度;阻尼特性;非线性模型【作者】王强;赵又群;杜现斌;付宏勋【作者单位】南京航空航天大学,南京,210016;南京航空航天大学,南京,210016;南京航空航天大学,南京,210016;南京航空航天大学,南京,210016【正文语种】中文【中图分类】U463.3车辆在行驶过程中,轮胎作为主要的减振元件,其动态特性在一定程度上影响到车辆的行驶平顺性、操纵稳定性及乘坐舒适性等,描述轮胎动态特性的参数主要有径向刚度和阻尼系数,因此,对轮胎刚度和阻尼特性进行研究具有非常重要的意义。

国内外学者针对充气轮胎的刚度、动态特性及影响因素已进行了系统的试验和仿真研究[1-5],建立了轮胎刚度和阻尼的非线性解析模型,分析了轮胎刚度和阻尼与轮胎变形量、充气压力及振动频率之间的数值解析关系,分析表明,轮胎的径向刚度还与轮胎截面宽度、轮辋直径及使用年限有关,阻尼系数主要由轮胎材料的阻尼特性所决定[6-8]。

目前,对充气轮胎刚度和阻尼非线性模型的研究在定性和定量的数值分析上都取得了一定的进展,但对新型非充气轮胎的刚度和阻尼非线性特性的研究并没有详细阐述。

可曲挠橡胶接头 刚度

可曲挠橡胶接头刚度橡胶接头是一种常见的管道连接件,具有一定的可曲挠性能。

而刚度(硬度)则是衡量材料抵抗外力变形的能力。

本文将就可曲挠橡胶接头的刚度进行探讨。

一、可曲挠橡胶接头的概述可曲挠橡胶接头是一种能够吸收管道系统中震动和振动的特殊连接件。

相比于传统刚性接头,其具有较大的变形量,能够在管道系统发生位移和变形时保持连接的正常使用,从而提高了管道系统的安全性和稳定性。

二、刚度与可曲挠橡胶接头刚度是指材料抵抗外力变形的能力,在材料力学中也被称为硬度。

在可曲挠橡胶接头中,刚度的大小影响了其对外力的响应和变形程度。

1. 刚度与接头设计可曲挠橡胶接头的刚度直接与其结构设计相关。

在设计过程中,需要考虑到管道系统的工作条件和特殊环境,合理选择接头的刚度,以保证其在外力作用下能够发挥预期的变形能力,同时又能够保持管道系统的正常工作状态。

2. 刚度与材料选择橡胶材料的硬度决定了橡胶接头的刚度。

在可曲挠橡胶接头的制造中,需要根据具体工程要求选择合适的橡胶材料,以获得适当的刚度。

一般而言,硬度较高的橡胶材料具有较大的刚度,而硬度较低的橡胶材料则更加柔软。

三、可曲挠橡胶接头的优势相比于传统的刚性接头,可曲挠橡胶接头具有以下几个显著的优势:1. 吸收振动和震动可曲挠橡胶接头具有一定的弹性,能够吸收管道系统中的振动和震动,从而减少噪音和对管道系统的冲击,提高系统的稳定性和安全性。

2. 缓解热胀冷缩管道系统在工作过程中会受到温度变化的影响,导致热胀冷缩现象。

可曲挠橡胶接头能够根据温度变化而自由伸缩,缓解热胀冷缩对管道系统的应力影响,提高系统的使用寿命。

3. 弥补安装误差在管道系统的安装过程中,难免会存在一些误差。

可曲挠橡胶接头能够通过一定的变形量和位移来弥补安装误差,从而保持连接的正常使用,提高施工效率和减少维护成本。

四、可曲挠橡胶接头的应用范围可曲挠橡胶接头广泛应用于各种管道系统中,特别是在工业领域中的水处理、化工、石油、供热等行业。

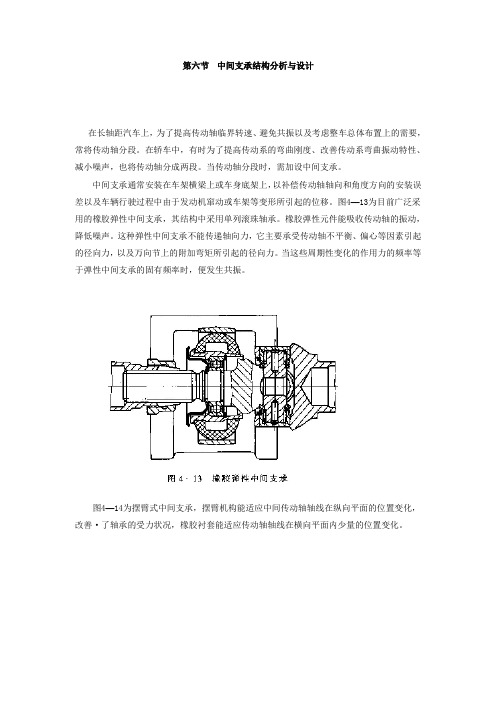

中间支撑结构分析与设计

第六节中间支承结构分析与设计在长轴距汽车上,为了提高传动轴临界转速、避免共振以及考虑整车总体布置上的需要,常将传动轴分段。

在轿车中,有时为了提高传动系的弯曲刚度、改善传动系弯曲振动特性、减小噪声,也将传动轴分成两段。

当传动轴分段时,需加设中间支承。

中间支承通常安装在车架横梁上或车身底架上,以补偿传动轴轴向和角度方向的安装误差以及车辆行驶过程中由于发动机窜动或车架等变形所引起的位移。

图4—13为目前广泛采用的橡胶弹性中间支承,其结构中采用单列滚珠轴承。

橡胶弹性元件能吸收传动轴的振动,降低噪声。

这种弹性中间支承不能传递轴向力,它主要承受传动轴不平衡、偏心等因素引起的径向力,以及万向节上的附加弯矩所引起的径向力。

当这些周期性变化的作用力的频率等于弹性中间支承的固有频率时,便发生共振。

图4—14为摆臂式中间支承,摆臂机构能适应中间传动轴轴线在纵向平面的位置变化,改善·了轴承的受力状况,橡胶衬套能适应传动轴轴线在横向平面内少量的位置变化。

有的6X 6越野车,中间支承安装在中驱动桥上(中桥为非贯通桥)。

由于中间支承要承受传动轴滑动花键伸缩所引起的方向变化的轴向力,同时要平衡万向节附加弯矩,所以大多采用两个滚锥轴承(图4—15),且轴承座被牢靠地固定在车桥上。

中间支承的固有频率可按下式计算 mC f R π210= (4—17) 式中,f o 为中间支承的固有频率(Hz);C R 为中间支承橡胶元件的径向刚度(N /mm);m 为中间支承的悬置质量(kg),它等于传动轴落在中间支承上的一部分质量与中间支承轴承及其座所受质量之和。

在设计中间支承时,应合理选择橡胶弹性元件的径向刚度C R ,使固有频率 f o 对应的临界转速n=60f o 尽可能低于传动轴的常用转速范围,以免共振,保证隔振效果好。

一般许用临界转速为10002000r /min ,轿车取下限。

当中间支承的固有频率依此数据确定时,由于传动轴不平衡引起的共振转速为1000~2000r /min ,而由于万向节上的附加弯矩引起的共振转速为500~1000r /min 。