中频炉感应圈设计数据

中频炉感应圈设计数据

中频炉感应圈设计数据中频感应炉是一种利用感应加热原理进行金属加热的设备。

它通过高频电流在电感线圈中产生交变磁场,将电能转化为热能,实现金属加热。

感应圈是中频感应炉的重要组成部分,其设计对于炉的性能有着重要的影响。

下面将从感应圈的设计要求、参数计算和优化设计等方面进行讨论。

感应圈的设计要求:1.合理利用空间:在有限的炉体空间内,应充分考虑感应圈的结构形式和大小,使之能够容纳加热工件的尺寸,同时还要保留足够的维修和更换空间。

2.高效的能量传递:感应圈应能够将电能高效地转化为热能,减小能量损失,提高加热效率。

3.适应工作频率:感应圈的设计要根据中频感应炉的工作频率进行调整,以获得最佳的工作效果。

4.稳定性和耐久性:感应圈应具有良好的机械强度和耐热性能,以确保长时间稳定工作。

感应圈参数计算:1.感应圈的电感L:感应圈的电感直接影响感应加热的效果,一般可以根据工作频率和工件尺寸进行估算。

电感的计算公式为L=μ0*μr*N^2*(π*r^2)/h,其中L为电感,μ0为真空中的磁导率,μr为感应圈材料的相对磁导率,N为匝数,r为匝的平均半径,h为感应圈的高度。

2.感应圈的匝数N:匝数的选择要根据工作频率和工件尺寸来综合考虑。

一般来说,匝数越多,电感越大,加热效果越好,但也会带来更大的成本和功率损耗。

3.感应圈的截面积A:截面积的大小会影响感应加热的功率密度,一般可以通过感应加热功率和电流密度来计算。

截面积的计算公式为A=P/(k*J*N*f*Bm),其中A为截面积,P为感应加热功率,k为电磁性能系数,J为电流密度,f为工作频率,Bm为最大磁感应强度。

4.感应圈的材料选择:感应圈的材料应具有良好的导电性和磁导率,以提高加热效果和转换效率。

常用的材料有铜、铝等。

感应圈的优化设计:1.引入热分析方法:利用热传递分析软件对感应圈进行热传导分析,优化感应圈的结构设计,降低热损失和温度梯度,提高加热效果。

2.优化匝数和尺寸:根据具体工件尺寸和工作频率,通过优化匝数和尺寸的选择,达到最佳的加热效果和能量利用率。

中频炉感应线圈参数

中频炉感应线圈参数【中频炉感应线圈参数】:深度评估与理解导言:在现代工业领域中,中频炉作为一种常见的热处理设备,被广泛应用于各个行业。

其中,感应线圈作为中频炉的核心组成部分,其参数设置合理与否对整个炉体的加热效果和运行稳定性有着重要影响。

对中频炉感应线圈参数进行深入评估与理解势在必行。

一、了解中频炉感应线圈的基本参数1. 感应电流频率中频炉感应线圈的感应电流频率通常在1kHz至10kHz之间。

感应电流频率的选择直接影响到加热效果和材料的热影响区域。

高频率可以实现局部加热,而低频率则更适用于大面积加热。

在设置感应电流频率时需要考虑具体的工件形状和加热需求。

2. 感应电流强度感应电流的强度是中频炉加热效果的关键参数之一。

强度过低会导致加热速度慢、效率低,而强度过高则容易使工件产生变形或烧焦。

在设置感应电流强度时需要根据具体工件的材料特性和加热需求进行合理选择。

3. 线圈匝数和尺寸感应线圈的匝数和尺寸是影响电磁场分布和能量耗散的重要因素。

通常情况下,线圈匝数越多,能够实现更均匀的加热效果。

而线圈尺寸则需要考虑工件的大小以及加热区域的需求。

在实际应用中,要根据具体的工件形状和加热需求进行合理的线圈设计。

二、深入评估中频炉感应线圈参数的重要性1. 加热效果与参数的关系中频炉感应线圈参数决定了加热效果的质量和效率。

合理设置感应电流频率和强度,以及选择适当的线圈匝数和尺寸,可以实现快速、均匀、高效的加热过程。

这对提高生产效率、降低能耗和改善产品质量具有重要意义。

2. 对工件性能的影响中频炉感应线圈参数对加热过程中的工件性能也有一定的影响。

若参数设置不当,可能导致工件表面温度过高、温度梯度过大,从而引起金相组织的变化、尺寸的变形甚至裂纹的产生。

在选择感应线圈参数时,需要综合考虑工件的材料特性和热处理要求,以保证加热过程中的工件品质。

三、对中频炉感应线圈参数的个人见解和理解个人认为,在中频炉加热领域,感应线圈参数的合理设置是成败的关键。

中频炉感应圈设计数据

中频炉感应圈设计数据

中频炉感应圈设计时主要考虑的是正确地确定其直径、高度、线圈长度及截面形状与尺寸、线圈壁厚、匝数、匝间距等参数。

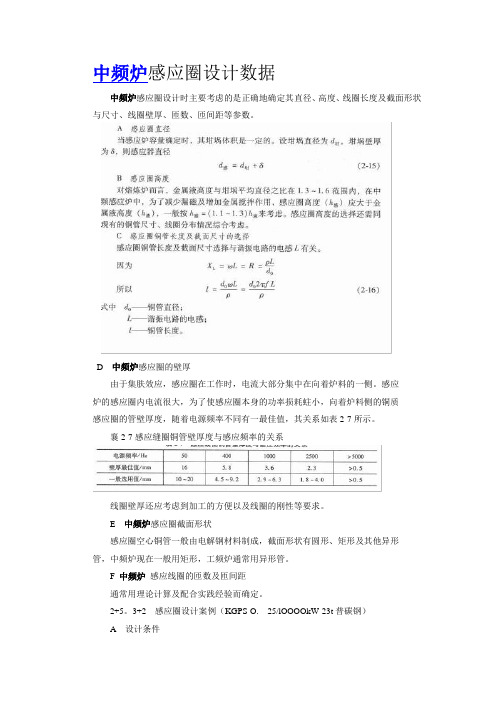

D 中频炉感应圈的壁厚

由于集肤效应,感应圈在工作时,电流大部分集中在向着炉料的一侧。

感应

炉的感应圈内电流很大,为了使感应圈本身的功率损耗蛀小,向着炉料侧的铜质

感应圈的管壁厚度,随着电源频率不同有一最佳值,其关系如表2-7所示。

襄2-7感应缝圈铜管壁厚度与感应频率的关系

线圈壁厚还应考虑到加工的方便以及线圈的刚性等要求。

E 中频炉感应圈截面形状

感应圈空心铜管一般由电解钢材料制成,截面形状有圆形、矩形及其他异形

管,中频炉现在一般用矩形,工频炉通常用异形管。

F 中频炉感应线圈的匝数及匝间距

通常用理论计算及配合实践经验而确定。

2+5。

3+2 感应圈设计案例(KGPS-O. 25/lOOOOkW-23t普碳钢)

A 设计条件。

中频感应炉技术参数

中频感应炉技术参数

摘要:

1.中频感应炉简介

2.中频感应炉的标准

3.中频感应热处理工艺参数的确定

4.中频感应炉的工作原理

5.中频感应炉的应用领域

正文:

一、中频感应炉简介

中频感应炉是一种将工频50HZ交流电转变为中频(300HZ以上至1000HZ)的电源装置。

它通过整流将三相工频交流电变成直流电,再将直流电变为可调节的中频电流。

中频电流在感应圈中产生高密度的磁力线,并切割感应圈里盛放的金属材料,从而在金属材料中产生很大的涡流。

二、中频感应炉的标准

虽然中频感应炉属于非标准电磁感应加热设备,但其设计制造仍有相应的标准可供参考。

我国针对中频感应炉生产制造制定了国标和部颁标准,如

GB10067.3-88、GB10066.1-88、GB10066.2-88、GB10066.3-88等。

三、中频感应热处理工艺参数的确定

中频感应热处理工艺参数的确定需考虑工件硬化层深度要求、设备能力(频率、功率大小)、材料及工件需淬火面积等因素。

具体的工艺参数要经过试验后才能真正确定下来。

四、中频感应炉的工作原理

中频感应炉利用中频电源建立中频磁场,使铁磁材料内部产生感应涡流并发热,达到加热材料的目的。

其工作原理主要包括电磁感应、涡流产生、热量传递等环节。

五、中频感应炉的应用领域

中频感应炉在机械、冶金、化工等行业具有广泛的应用,主要用于熔炼、透热、保温、高频淬火等领域。

其设备体积小、重量轻、效率高、耗电少、熔化升温快、炉温易控制等优点,使其成为现代工业生产中不可或缺的加热设备。

综上所述,中频感应炉作为一种先进的加热设备,在各个领域具有广泛的应用。

中频感应炉技术参数

中频感应炉技术参数1. 引言中频感应炉是一种常用于金属加热和熔炼的设备,它通过感应加热的原理将电能转化为热能。

中频感应炉的技术参数是指影响其性能和工作效果的各项参数,包括功率、频率、效率、温度控制等。

本文将对中频感应炉的技术参数进行全面详细、完整且深入的介绍。

2. 技术参数2.1 功率中频感应炉的功率是指其电源输出的功率大小,通常以千瓦(kW)为单位表示。

功率的大小直接影响到炉内金属的加热速度和温度控制的精度。

一般来说,功率越大,加热速度越快,但相应地,设备成本和能耗也会增加。

2.2 频率中频感应炉的频率是指其电源输出的频率,通常以赫兹(Hz)为单位表示。

频率的选择取决于炉内金属的性质和加热要求。

较低的频率适合加热大体积的金属,而较高的频率适合加热小体积的金属。

一般常用的频率范围为1 kHz到100 kHz。

2.3 效率中频感应炉的效率是指其将电能转化为热能的能力,通常以百分比表示。

效率的高低直接影响到设备的能耗和运行成本。

提高效率可以采取优化电路设计、改进电磁感应线圈结构、降低电流损耗等措施。

2.4 温度控制中频感应炉的温度控制是指对炉内金属的加热温度进行精确控制的能力。

温度控制的精度取决于温度传感器的精度和控制系统的性能。

常见的温度传感器有热电偶和红外测温仪,控制系统可以采用PID控制算法进行温度调节。

2.5 冷却方式中频感应炉的冷却方式是指对电源和感应线圈进行冷却的方式。

常见的冷却方式有水冷和风冷两种。

水冷方式通常使用水冷却器对电源和感应线圈进行冷却,具有散热效果好的优点;风冷方式则通过风扇对电源和感应线圈进行冷却,无需额外的冷却设备,但散热效果较差。

3. 应用场景3.1 金属加热中频感应炉广泛应用于金属加热领域,可以用于热处理、熔炼、铸造、焊接等工艺。

其快速加热、高效率和精确控制的特点,使其在金属加热领域具有重要的应用价值。

3.2 电磁感应加热中频感应炉利用电磁感应原理进行加热,无需接触加热介质,具有非接触加热、加热效果均匀等优点。

中频感应炉技术参数

中频感应炉技术参数摘要:1.中频感应炉技术参数概述2.中频感应炉的主要技术参数3.中频感应炉的技术标准4.中频感应炉的正常运行条件5.中频感应炉的供水要求6.闭式冷却塔的特点正文:中频感应炉技术参数中频感应炉是一种常见的电炉设备,其工作原理是通过中频电流在感应圈中产生磁场,进而使坩埚内的金属炉料产生感应电势,从而产生热量,实现对金属的熔化和加热。

中频感应炉技术参数主要包括以下几个方面:一、中频感应炉技术参数概述中频感应炉的技术参数主要包括功率、频率、感应器配置等。

例如,一台中频加热炉的总功率为1000kw,标称频率为500hz,配置感应器。

二、中频感应炉的主要技术参数1.功率:中频感应炉的功率决定了其加热能力,一般而言,功率越大,加热能力越强。

2.频率:中频感应炉的频率决定了其加热效率,频率越高,加热效率越高。

3.感应器:感应器是中频感应炉的核心部件,其质量直接影响到加热效果。

三、中频感应炉的技术标准中频感应炉的设计制造应符合一系列国标和部标技术标准,如GB10067.3-88《电热设备基本技术条件—感应电热设备》、GB10063.3-88《电热设备的试验方法—无芯感应电炉》等。

四、中频感应炉的正常运行条件中频感应炉的正常运行条件包括环境、供电、供水等方面。

例如,环境要求海拔不超过1000m,环境温度在5~40 之间,相对湿度不大于90%(25 时),周围没有导电尘埃、爆炸性气体及能损坏金属和绝缘的腐蚀性气体,没有明显的振动和颠簸。

供电要求主电路供电电压660V 50Hz,波动不大于生5%,三相不平衡度不大于5%。

控制系统供电电压380V、220V,波动不大于5%。

主电路和控制系统供电电压必须为正弦波,波形畸变不大于10%。

供水要求冷却水系统电气部分采用风- 水型闭式冷却塔。

五、中频感应炉的供水要求中频感应炉的供水要求主要包括水质和供水方式。

水质要求为软水,不结水垢。

供水方式一般采用闭式冷却塔,这种冷却方式不用挖水池,现场使用只需将接口与需冷却的设备进行连接即可,不需增加其它辅助设备。

中频电炉加热线圈的设计与制作方法

中频电炉加热线圈的设计与制作方法中频电炉加热线圈的加热效果不仅取决于感应圈的工作电流大小,更与感应圈的形状、圈数、引出铜管的长度、工件材料、形状等因素直接相关,要使设备的功率得到最有效的利用,根据工件的材料、形状合理设计感应圈至关重要。

感应圈的设计一般遵循以下原则:1、中频电炉感应线圈的形状应根据工件加热面的形状而定,制作原则应使感应部位铜管与工件加热面平行或等距且相邻匝间电流流向应一致。

2、中频电炉感应圈的确定,工作温度大于700℃和非导磁材料如铜、铝这两种情况,宜采用双圈或多圈结构。

3、中频电炉感应圈与工作的间隙调整原则:小型工件与感应圈的间隙应控制在1-3mm为宜;较大工件与感应圈的间隙按如下调整:当功率调旋转已调至最大,电流只是也达最大但加热速度很慢,此时应减小工件与感应圈的间隙或增加感应圈匝数。

4、对于利用外磁场加热(如平面加热、工件内孔淬火等)或对非导磁金属加热,可采用不同形状的铁氧体材料,聚磁会大大增加设备的输出功率。

5、红拼电炉感应圈的引出长度不宜过长,过长将加大设备的损耗,尽可能做到与变压器匹配。

6、中频电炉感应圈的制作:(1)特殊工件要制作特殊感应圈;(2)材料选用直径8mm以上、壁厚1mm的紫铜管,如果直径大于8mm的圆铜管最好先加工成方铜管,再弯制感应圈;(3)将铜管先进行退火处理,然后将一头敲扁,灌入细砂或铅液;(4)根据设计的感应圈形状逐渐完全敲打成型,敲打时最好用木榔头进行,转弯处应缓慢敲打,不宜用力过猛;(5)弯制好后,用铜管敲打感应圈将细砂抖出,灌铅液的应该将感应圈加热至铅溶化后,将铅液全部倒出,检查感应圈是否通气;对于多圈结构的感应圈为防止匝间短路,应套上耐高温的绝缘材料(如玻纤导管、玻纤带、耐火水泥),与机器连接的电接触部位将表面氧化层打磨干净。

中频炉感应线圈参数

中频炉感应线圈参数中频炉感应线圈参数是影响中频炉产品质量的一个重要因素。

感应线圈参数的设定直接影响到炉内温度的均匀性和稳定性,从而影响到产品的质量和成品的率。

因此,在设计和调整感应线圈参数时,需要充分考虑这些因素,确保产品的稳定性和质量。

感应线圈是中频炉的核心部件之一,主要用于将交变电流转换为定频电流,从而实现对炉内磁场的控制。

感应线圈的性能直接影响到炉内温度的均匀性。

为了保证炉内温度的均匀性,需要在设计感应线圈时充分考虑线圈的大小、形状、材料等因素,确保线圈在运行时能够稳定地产生磁场。

在实际应用中,感应线圈的参数需要根据产品的要求和制造工艺进行调整。

一般来说,感应线圈的参数需要包括以下几个方面:1.线圈的大小:线圈的大小直接影响到炉内电流的大小,从而影响到炉内温度的均匀性。

根据不同的生产工艺和产品要求,可以适当调整线圈的大小,以满足炉内加热的要求。

2.线圈的形状:线圈的形状会影响到线圈的磁通密度和磁通量的分布情况,从而影响到炉内温度的均匀性。

一般来说,线圈的形状可以采用圆形、矩形、三角形等不同形式,以满足不同的应用需求。

3.线圈的材料:线圈的材料直接影响到线圈的磁导率和磁饱和度,从而影响到炉内温度的均匀性。

根据不同的应用需求和制造工艺,可以选择合适的材料,如硅钢片、铁氧体等,以提高线圈的磁导率和磁饱和度,从而保证炉内温度的均匀性。

4.线圈的匝数:线圈的匝数直接影响到炉内电流的频率和幅值,从而影响到炉内温度的均匀性。

根据不同的生产工艺和产品要求,可以适当调整线圈的匝数,以满足炉内加热的要求。

5.线圈的温度控制:线圈温度控制是保证炉内温度均匀性的关键。

可以通过控制感应线圈的电阻、电感等参数,调节线圈产生的磁场,实现对炉内温度的控制。

总之,感应线圈参数的设定对于中频炉的生产和质量都至关重要。

在设计和调整感应线圈参数时,需要充分考虑这些因素,以保证产品的稳定性和质量。

10kg真空中频感应炉装置设计毕业设计

10kg真空中频感应炉装置设计摘要目前,随着航天、航空、军工、核电、能源、化工等领域的不断向前发展,不仅特殊钢、精密合金、电热合金、高温合金及耐蚀合金等特殊合金的的需求量越来越大,而且对其质量要求更加苛刻,这就促进了真空感应炉的发展与研究。

与其他冶炼方法相比,真空感应炉熔炼能够精确控制所炼钢种或合金的成分;钢或合金中气体和非金属夹杂物的含量水平远远低于其他熔炼方法;真空感应炉的温度相对来说比较容易控制,而控制压力水平就是真空感应炉最显著的特点。

本课题研究的对象是10kg真空中频感应炉装置的设计,包括工艺参数的选择,坩埚材料的选择以及尺寸的设计,感应器材料的选择与结构的设计,倾炉机构的选择,冷却系统的设计等,本课题的设计论述出了各部分的设计方法与原则以及计算设计过程和必要的强度校核。

关键词真空,感应炉,设计ABSTRACTAt present,with the continuous development of some areas,such as aerospace,aviation,military industry, nuclear power,energy and chemical area, not only the demand of special alloy—heat-resisting alloy, high temperature alloy, corrosion resistant alloy—are increasing, but the quality requirements of this special alloy are becoming more stringent.All of this promoted the development and research of vaccum induction furnace. Compared with other smelting method, vaccum induction smelting furnace is able to precisely control composition of steel or alloy, and gas and nonmetallic inclusions in steel or alloy are far below other smelting method.The temperature of the vacuum induction furnace is relatively easy to control, and control the pressure level is the most distinguishing feature of vacuum induction furnace.This research sets the target of 10 kg vacuum intermediate frequency induction furnace equipment design, including the selection of process parameters, the selection of crucible materia and size design, material selection and structure design of sensors, furnace tilting mechanism and cooling system selection. the topics addressed in the design of the various components of the design principles and calculation methods and design process and the necessary degree of intensity.Key words vacuum, induction furnace, design目录摘要 .............................................................. I I ABSTRACT. (II)1绪论 (1)1.1真空中频感应炉概述 (1)1.2 国内外真空感应炉使用状况及发展趋势 (1)1.3 真空感应熔炼炉设计特点 (2)1.4 本课题研究的目的及意义 (2)2真空中频感应炉冶炼工艺 (3)2.1 装料 (3)2.2 熔化期 (3)2.3 精炼期 (3)2.3.1 精炼温度 (4)2.3.2 真空度 (4)2.3.3 精炼时间 (4)2.4 出钢和浇注 (5)310kg真空中频感应炉设计理论计算 (6)3.1 计算所需要的原始数据 (6)3.2 配料计算 (7)3.2.1 全部使用新料 (7)3.2.2 使用部分返回料 (9)3.3 真空感应炉炉衬耐火材料 (9)3.3.1 真空感应炉用耐火材料的工作条件和特点 (9)3.3.2 感应炉坩埚材质 (9)3.3.3 坩埚制作方法 (10)3.4 坩埚尺寸计算 (10)3.4.1 确定坩埚的总体积和金属液的体积 (10)3.4.2确定坩埚几何尺寸 (11)3.5 感应器 (12)3.5.1 确定感应器的直径 (12)3.5.2 确定感应器的有用功率 (13)3.5.3确定感应器的高度 (13)3.5.4 感应器截面形状的选择 (14)3.5.5 感应线圈铜管匝数的计算 (14)3.6 电源频率的选择 (15)3.7 磁轭 (17)3.8 水冷系统 (19)3.9 感应器与炉料系统的热计算 (20)3.10 倾炉机构 (22)3.11真空系统 (23)3.12 炉壳 (23)结论 (25)参考文献 (26)结论 (27)1 绪论1.1 真空中频感应炉概述真空感应熔炼(VIM)就是在真空条件下,利用电磁感应在金属液导体内产生涡流加热炉料进行熔炼的方法。

中频炉感应器设计需确定哪些参数

第1000卷(河北恒远电炉制造有限公司技术资料)V ol.1000 2014年2月Hebei Hengyuan Electric Co., Ltd. (TechnicalInformation) Mar.2014

------------------------------------------------------------------------------------------------------------------------------------------

中频炉感应器设计需确定哪些参数

在进行中频炉感应器设计时,必须提前了解加热毛坯的材料、尺寸、毛坯加热的温度以及生产率等信息。

根据这些信息,从而确定以下参数:

1、电流频率。

电流频率可以根据给出的毛坯断面尺寸来确定。

(确定方法参考:电流频率的选择)

2、在规定的生产率下加热毛坯所需的功率,可以根据单位电能消耗和金属重量来确定:P=GW.

P——为保证规定的生产率加热毛坯所需的功率;

G——被加热金属的重量,取决于毛坯尺寸和感应加热装置所需的生产率(kg/小时);

W——单位电能消耗,参考值0.35kwh/kg。

3、输出电压。

4、毛坯的电阻系数。

5、加热时间(确定感应加热时间需考虑的因素)

6、感应器的内径,应保证可以放下毛坯,热绝缘、电绝缘以及供毛坯滑移的导轨。

◆2014 Hebei Hengyuan Electric Co., Ltd. all rights reserved.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中频炉感应圈设计数据 Prepared on 24 November 2020

感应圈设计数据

中频炉感应圈设计时主要考虑的是正确地确定其直径、高度、线圈长度及截面形状与尺寸、线圈壁厚、匝数、匝间距等参数。

D 中频炉感应圈的壁厚

由于集肤效应,感应圈在工作时,电流大部分集中在向着炉料的一侧。

感应

炉的感应圈内电流很大,为了使感应圈本身的功率损耗蛀小,向着炉料侧的铜质

感应圈的管壁厚度,随着电源频率不同有一最佳值,其关系如表2-7所示。

襄2-7感应缝圈铜管壁厚度与感应频率的关系

线圈壁厚还应考虑到加工的方便以及线圈的刚性等要求。

E 中频炉感应圈截面形状

感应圈空心铜管一般由电解钢材料制成,截面形状有圆形、矩形及其他异形

管,中频炉现在一般用矩形,工频炉通常用异形管。

F 中频炉感应线圈的匝数及匝间距

通常用理论计算及配合实践经验而确定。

2+5。

3+2 感应圈设计案例(KGPS-O. 25/lOOOOkW-23t普碳钢)

A 设计条件。