磨削加工32077

磨削加工案例

磨削加工案例磨削加工是一种常见的金属加工方法,通过磨削工具对工件进行切削加工,以达到精密加工的目的。

下面将介绍一个磨削加工的实际案例,以便更好地理解磨削加工的过程和技术。

在这个案例中,我们将以某汽车零部件的表面精密加工为例,来说明磨削加工的具体应用。

这个零部件需要经过磨削加工后,其表面粗糙度要求在Ra0.4μm以下,平面度要求在0.005mm以内,圆度要求在0.003mm以内。

首先,我们需要选择合适的磨削工具。

对于这种高精度要求的零部件,通常会选择磨轮作为磨削工具。

磨轮的材料、结构和粒度都会对加工效果产生影响,因此需要根据具体要求进行选择。

其次,需要确定合适的磨削参数。

包括磨削速度、进给量、切削深度等参数的选择,都会直接影响到加工效果。

在这个案例中,我们需要根据工件材料、硬度等因素,结合实际试验,确定最佳的磨削参数。

然后,进行磨削加工。

在实际加工过程中,需要严格控制磨削参数,保证加工过程的稳定性和一致性。

同时,需要及时对磨轮进行修整和更换,以保证加工质量。

最后,进行加工质量检测。

在磨削加工完成后,需要对零部件的表面粗糙度、平面度、圆度等进行检测,确保达到要求。

如果发现不合格,需要及时调整加工参数,重新进行磨削加工。

通过这个案例,我们可以看到磨削加工在高精度零部件加工中的重要性。

合理选择磨削工具,确定合适的加工参数,严格控制加工过程,以及加工质量检测,都是保证磨削加工质量的关键。

同时,也需要不断进行技术改进和提高,以满足不断提高的加工要求。

总的来说,磨削加工是一项需要技术和经验的工艺,只有在实际应用中不断总结经验,不断改进技术,才能更好地发挥其作用,为高精度零部件加工提供保障。

数控切削参数表

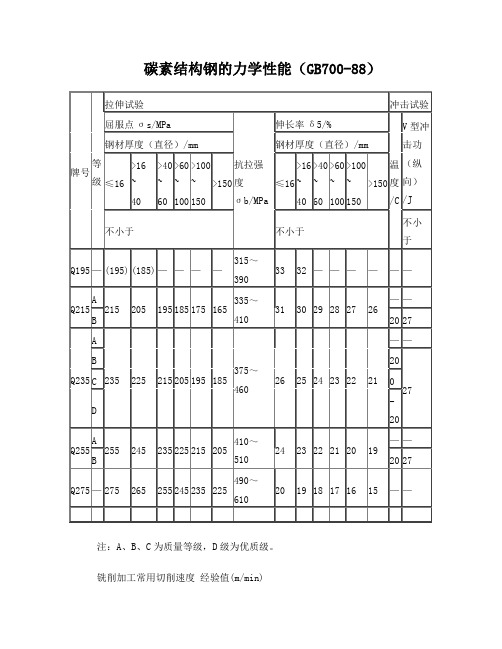

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

铣削加工常用切削速度经验值(m/min)铣削时的切削速度铣削加工每齿进给量推荐值 (mm/z)数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径≤30mm、直径余量≤4mm和孔径>30~80mm、直径余量≤6mm时,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量(在实体材料上加工) (mm)注:在铸铁上加工直径为30mm与32mm的孔可用Ф28与Ф30钻头钻一次。

按H7与H8级精度加工已预先铸出或热冲出的孔 (mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次; 2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精镗”加工余量之和。

平面精铣、磨削加工方式余量(mm)注:1. 精铣时,最后一次行程前留的雨量应该≥0.5mm。

2. 热处理零件磨削的加工余量系将表中值乘以1.2。

高速钢钻头加工钢件的切削用量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量 (mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速度 (m/min)钻孔的进给量镗孔切削用量硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量硬质合金车刀粗车外圆及端面的进给量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.75~0.85;2、在无外皮加工时,表内进给量应乘第数K=1.1;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44~56HRC时,乘系数K=0.8;当钢的硬度为57~62HRC时,乘系数K=0.5。

5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值) mm/r注:rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

磨削参数 -回复

磨削参数 -回复磨削参数是指在进行磨削加工时所设置的各种参数,包括磨削速度、磨削深度、进给速度、进给量等。

这些参数的合理设置对于磨削加工的质量和效率有着重要影响。

下面将详细介绍一些常见的磨削参数及其作用。

1. 磨削速度磨削速度是指磨削轮的线速度,通常用m/s表示。

磨削速度的选择应考虑工件材料、磨削轮材料和磨削轮粒度等因素。

磨削速度过高会导致磨削轮容易磨损,磨削质量下降;磨削速度过低则会影响磨削效率。

因此,要根据具体情况选择适当的磨削速度。

2. 磨削深度磨削深度是指每次磨削过程中磨削轮与工件的接触距离,通常用μm表示。

磨削深度的选择应根据工件的材料和尺寸来确定。

磨削深度过大会导致磨削轮过度磨损,磨削质量下降;磨削深度过小则会使磨削效率降低。

因此,需要根据具体情况选择合适的磨削深度。

3. 进给速度进给速度是指磨削轮相对于工件的运动速度,通常用mm/min表示。

进给速度的选择应根据磨削轮和工件的材料、磨削质量要求等因素来确定。

进给速度过高会导致磨削轮与工件之间的磨料剥落不完全,影响磨削质量;进给速度过低则会降低磨削效率。

因此,需要根据具体情况选择适当的进给速度。

4. 进给量进给量是指每次进给的距离,通常用mm表示。

进给量的选择应根据磨削轮和工件的材料、磨削质量要求等因素来确定。

进给量过大会导致磨削轮与工件之间的磨料累积过多,影响磨削质量;进给量过小则会降低磨削效率。

因此,需要根据具体情况选择合适的进给量。

5. 磨削液类型及用量磨削液在磨削加工中起到冷却、润滑和清洁的作用,可以提高磨削质量和延长磨削轮的使用寿命。

磨削液的类型应根据工件材料和磨削要求来选择,常见的磨削液有水溶性磨削液、油性磨削液和纯油等。

磨削液的用量应适量,过多会导致磨削液溢出,影响磨削质量和工作环境,过少则会降低冷却和润滑效果。

6. 磨削轮材料和粒度磨削轮材料和粒度的选择直接影响磨削加工的质量和效率。

常见的磨削轮材料有氧化铝、碳化硅和氮化硼等,不同材料适用于不同的工件材料。

异形滚针在无心磨床MK1040上的加工

图 1 异 形 滚 针 结构

根 据 零 件 精 度 及 大 批 量 生 产 等 要 求 , 用 成 采

1 床 身 ;一 托 架 ;一 砂 轮 修 整 器 ;m 金 刚 滚 轮 ; 一 砂 轮 ; -  ̄ 一 2 3 4 5 6 2

形切入磨削法进行 加工 , 即按工件 的要求用金 刚 石 滚轮 修整 出相 应形 状 的砂 轮 , 件 作 回转运 动 , 工 在无 心磨 床上 用 切入 磨 削 完 成 加 工循 环 。具 体实 施方 案 为 : 现有 的无心 磨床 M 0 0上进 行 改进 在 K14 设计 , 用成形 切入 磨 削 , 现磨 削过 程 自动化 。 采 实

3 1 砂轮 和导 轮 .

2 无 心 磨床 MK 0 0的特 点 14

M 00机 床结构如 图 2 示 , K14 所 其主要特 点为 :

收稿 日期 :00— 7—1 ; 回 日期 :0 0— 8— 3 21 0 9修 2 1 0 2

原 配置 砂 轮 、 轮宽度 为 1 0m 而所 加工 滚 导 5 m,

兰 ! 兰

二 鱼 轴承 !

2 1 年1 期 00 2

CN41 —11 /TH Be nng201 , .1 48 a 0 No 2

异形滚针在无心磨床 M 14 K 0 0上的加工

胡 蓬辉 , 万进 张

( 乡市派美柯精 密机械有 限公 司, 新 河南 新 乡 4 30 ) 50 3

作者简介 : 胡蓬辉 (9 1 , , 17 一) 女 工程师 , 产品主管设计 。

E—mal h h 4 0 91 1 6 c r 。 i:p 5 6 1 @ 2 . o n

针 最 大长度 为 1 m, 9m 故将 原 砂 轮 、 导轮 改 为 宽 2 2 mm 的窄砂 轮和 窄导轮 , 多余 尺 寸增 加 隔套 。为 了

表面处理代码

DKBA 华为技术有限公司内部技术规范DKBA0.400.0002 REV.10.0代替DKBA0.400.0002 REV.9.0表面处理代码Surface treatment code2007年1月10日发布2007年1月10日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration 本规范拟制与解释部门:整机工程部结构造型设计部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:DKBA0.400.0002 REV9.0相关规范或文件的相互关系:无规范号主要起草部门专家主要评审部门专家修订情况DKBA0.400.0002 -1999 结构造型设计部:郑玲15593新发布DKBA0.400.0002 REV.1.0 结构造型设计部:郑玲15593增加新代码DKBA0.400.0002 REV.2.0 结构造型设计部:郑玲15593增加新代码DKBA0.400.0002 REV.A1 结构造型设计部:郑玲15593结构造型设计部:汤建强MQE:黄文源7536增加新代码DKBA0.400.0002 REV.4.0 结构造型设计部:郑玲15593结构造型设计部:曾献科3308增加以下新代码:G011/G108/G(L)121/G(L)122 /L021/ X003 /X004/F121/F219/F220;取消以下代码:G005/T004/T006/A001-2/ A101- 106;更改G220为粉末涂层。

文件格式改版。

DKBA0.400.0002 REV.5.0 结构造型设计部:郑玲15593MQE:黄文源7536;TQC:钟钢6920增加新代码:G205/G123/G124/G125/G128/G129/G130/G206/L117/L124/L125/L126/L127/L128/L129/L130/F215/F206/F207/F208/F209DKBA0.400.0002 REV.6.0 结构造型设计部:郑玲15593MQE:黄文源7536;TQC:张强4684深蓝色改为粉末涂层;增加热浸锌、达克罗的相应代码及要求;增加铝材上镀银、化学镀镍的代码及要求;增加新粉末涂料“支架灰”的代码及其要求;DKBA0.400.0002 REV.7.0 结构造型设计部:郑玲15593结构造型设计部:侯树栋10084MQE:黄文源7536;TQC:张强4684增加新代码:G136/L131~133/X005/X007/X008/F002/F004/F006恢复T004“镀银”;取消G206;明确G001中包含浸漆要求;更改G128的内容;锡-铅合金镀层改为纯锡镀层。

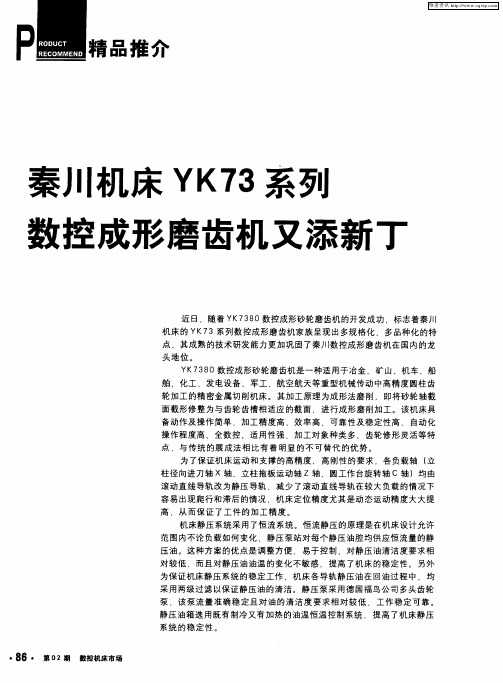

秦川机床YK73系列 数控成形磨齿机又添新丁

w 轴 :砂 轮修 整轴

S轴 :金刚石 滚轮旋 转轴 机床性能

( 、磨 削效 率高 。 1 ) 利 用成 形 法磨 削齿 轮 ,由于 砂轮 与齿 轮磨 削 接 触面积 大 ,单位时间磨削量大 ,磨 削效率高 。另外在 用成形 法磨削齿轮时 .由于磨具 电主 轴功率 大 .冷却

系统选 用大 流量 冷却 装置 ,可 采用深 切缓 进给 磨 削

差对机 械运 动精 度 的影 响 ,从 而提高 修 整器运 动精 吸雾装置 .及 时有效 处理机 床内部油雾 ,工作环境 干 度。 净 、卫 生。 机 床 圆工作 台 消隙结 构 采用单 蜗 轮 +液压 马达 机 床规格介绍

消 隙 ,消 隙力可调 .结构简单 可靠 ,提高 了稳 定性 。 另外 .为 了工件调 整 和测 量方便 .该机床 配备

ห้องสมุดไป่ตู้

容易 出现 爬行和 滞后 的情 况 ,机 床定位精 度尤其是 动态运 动精度大 大提 高 ,从 而保 证 了工件 的加 工精度 。 机 床静压 系统 采用 了恒 流系统 。恒流静压 的原理是在机 床设计 允许

范 围 内不论 负载如何 变化 .静压泵 站对每个 静压油腔 均供应恒 流量 的静 压油 。这种 方案的优点是 调整 方便 ,易于 控制 ,对 静压油清 洁度要 求相 对较 低 ,而且 对静压油 油温 的变化不敏感 ,提 高 了机 床的稳 定性 。另外 为保证机 床静压 系统 的稳 定工作 .机 床各导轨 静压油在 回油过 程中 ,均 采用两级 过滤 以保证静压 油的清洁 。静压 泵采 用德 国福 乌公司 多头齿轮 泵 ,该 泵 流量准 确稳 定且对 油 的清洁 度 要求相 对较低 ,工作 稳定 可靠 。

了随机 测 量 系统 。

加 工 范 围

拉刀磨床技术改造

拉刀磨床技术改造徐润伯;董辉;千里峰【期刊名称】《金属加工:冷加工》【年(卷),期】2014(000)004【总页数】3页(P76-78)【作者】徐润伯;董辉;千里峰【作者单位】神龙汽车有限公司襄阳工厂湖北441004;神龙汽车有限公司襄阳工厂湖北441004;神龙汽车有限公司襄阳工厂湖北441004【正文语种】中文襄阳工厂XF0029是武汉机床厂生产的M6110D型拉刀刃磨床,用于刃磨各种拉刀,如:圆形拉刀、花键拉刀及其他内孔拉刀(螺旋槽拉刀除外)、平面拉刀、键槽拉刀等前刃齿背和后角的刃磨。

主轴转速2 800r/min,加工方式为干式磨削。

1998 年投入使用至今,主要用于变速箱齿轮加工的各种拉刀修磨。

自2006 年起变速箱齿套线使用的拉刀在刃磨后频繁出现“加工椭圆”、“加工有拉痕”等不正常的现象,同时刀具的加工寿命不足设计寿命的3/4,致使生产线效率低、废品率高,刀具费用居高不下。

为了保证公司的产能需求,降低成本,有必要对该设备进行全面升级改造。

经过技术人员的反复论证,从刀具刃磨工艺和设备主轴的兼容性、经济性、前瞻性等方面考虑,决定采用国产的电主轴以及与之匹配的施耐德ATV 系列变频调速系统进行改造,并改善机床的加工方式。

襄阳工厂后期投资的设备以高速加工中心为主,全部使用了电主轴。

因设备产地的不同,使用的电主轴品牌也不同。

至2010 年底,共有20 个品牌,150 多台电主轴,且全部是进口品牌,后期设备维护中电主轴的维修、更换成为一大难题。

推进电主轴国产化,既降低设备采购成本,又方便后期维护。

1.项目概况(1)设备产生拉刀加工质量不稳定和刀具寿命低的主要原因是刀具刃磨后的质量差。

为提高刀具刃磨质量,需要提高砂轮磨削的线速度。

原设备使用的普通三相异步电动机,转速只有2 800r/min,砂轮线速度最大为15m/s。

因设备老旧,没有合适的高转速主轴直接替换。

依据现有设备技术参数要求,量身定做电主轴。

2.4磨削

1.砂轮工作表面的形貌特征

2) 每一颗磨粒的形状和大小都是不规则的;

1.砂轮工作表面的形貌特征

3) 经精细修整过的砂轮,表面上有很多微刃;

1.砂轮工作表面的形貌特征

4) 砂轮都具有一定的自锐性。

2.4.3 磨削过程 2.磨屑的形成过程

(1) 单颗磨粒的切削 过程

滑擦—刻划—切削

2.4.3 磨削过程 2.磨屑的形成过程

磨削碳钢、合金钢、 通用高速钢

磨削硬铸铁、硬质 合金、非铁金属

人造金刚石 立方氮化硼

磨削硬脆材料、硬 质合金、宝石、高 温合金

2. 选择砂轮特性的一般原则

(2) 硬度

由结合剂的粘接强度和数量决定 取决于工件材料的硬度

表2-21

选择原则: 工件材料软——硬砂轮

工件材料硬——软砂轮

2. 选择砂轮特性的一般原则

3. 砂带磨削

磨削方式 vc /(m/s)

粗磨 精磨 粗 磨 精 磨

fr /(mm)

粗磨

精磨

平面磨削 外圆磨削 内圆磨削

25~35 25~35 18~30

6~30 15~20 0.4~0.7B 20~30 20~60 0.3~0.7B 20~40 20~40 0.4~0.7B

0.2~0.3B 0.015~0.05 0.005~0.015 0.3~0.4B 0.015~0.05 0.005~0.01 0.25~0.4B 0.005~0.02 0.0025~0.01

注: B为砂轮宽度,单位:mm。

1. 砂轮特性

主要起切削作用 主要起容屑和根据被磨削材料的性质、加工 表面的质量要求和期望的磨削生产率来选择。

(1) 磨料

取决于工件材料的硬度

氧化物

热喷涂涂层磨削加工参考值

采用金刚石砂轮外圆磨削热喷涂涂层(熔覆陶瓷涂层)

涂层硬度 颗粒尺寸

涂层材料

浓度

(HRC) (目数)

WC-/NiCr-合

D151

75

金

60 ~ 75 D151

75

陶瓷合金

D151

75

湿磨

否 是 是

干磨

是 否 否

合成树脂粘接(B) 金属粘接 (M) 表面速度(m/min) 表面速度(m/min)

8 ~ 16 18 ~ 22 18 ~ 22

涂层材料 涂层硬度 磨削工艺

Ni/Cr-合金

Cu/Al-合金 WC-/NiCr-合

金

35 ~ 45 45 ~ 60

>60

外圆磨 平面磨 内部磨削 外圆磨 平面磨 内部磨削 外圆磨 平面磨 内部磨削

磨料

C C C C C C C C0 80 60 80 80 60

热喷涂涂层磨削加工参考值

采用碳化硅和刚玉砂轮磨削热喷涂涂层(非熔融)

涂层材料 Ni/Cr-合金 Cu/Al-合金 陶瓷合金

涂层硬度 磨削工艺

>700 HV

外圆磨 平面磨 内部磨削 外圆磨 平面磨 内部磨削 外圆磨

磨料

89A 80A 80A 1C 1C 1C 5C

颗粒尺寸 (目数)

80 54 60 80/2 54/2 46 25750

硬度等级

K Jot I H I H I I H

结构

5 7 5 8 8 5 8 8 5

粘接类型

V V V V V V V V V

表面速度

(m/min) 25 ~ 30 20 ~ 25 15 ~ 20 25 ~ 32 25 ~ 32 15 ~ 20 18 ~ 25 18 ~ 25 15 ~ 20

C620床身导轨的修复加工

94现代制造技术与装备 Nhomakorabea2017 第 6 期 总第 247 期

旋叶式压缩机异物卡死失效的研究

冉华田

(重庆建设车用空调器有限责任公司,重庆 400052)

摘 要:旋叶式压缩机失效的一个重要因素是异物卡死,这也备受压缩机生产企业的重视。准确判别异物卡 死原因具有一定难度,经常需要有经验人员根据卡死结果,从异物类型、异物来源和作业环境进行分析。因此, 本文针对这三方面因素进行异物控制,以期大大减少异物卡死造成旋叶式压缩机失效的发生。 关键词:旋叶式压缩机 作业环境 异物 清洁度

引言 旋叶式压缩机是第三代汽车空调压缩机,属于一种精 密机械。在生产制造过程中,它对环境的洁净度及零件上 异物要求很严格。各类零部件在加工、使用、储运等各环 节流转时,会在零件表面留下各种液体或固体的残留物— 异物。因此,各类零部件在装配前都需要进行清洗,以使 零件表面达到一定的清洁度。需要注意的是,异物总量多 少和尺寸大小直接影响旋叶式压缩机的使用寿命。 1 旋叶式压缩机异物卡死失效机理 图 1 为旋叶式汽车空调压缩机结构示意图。根据图 1 知道,旋叶式汽车空调压缩机工作原理是转子带动叶片沿 缸体椭圆形内壁高速运动使室内容积发生变化,从而实现 制冷剂的吸入和压缩, 最高转速达 8400r/min。 在前后端板、 缸体、转子组成的回转体中,转子与前后端板和转子与缸 体之间的间隙为 20 ~ 65μm。 在压缩机运行时, 它行成油膜, 转子在油膜中高速运转。异物进入回转体间隙中就会使转 子卡死,进而造成旋叶式压缩机卡死失效。 易形成旋叶式压缩机内源性异物, 如头盖、 外壳、 前后端板、 后端板、缸体、油分离器体、螺钉、阀板、阀片等零件飞 边毛刺、加工铝屑、抛丸后表面附着物、表面处理沾附的 杂质、沾附的防锈油等。因此,要求零 件装配前,需根据 生产实际状况,使用水溶性清洗液的超声波清洗,以离解、 分散各种污垢,从而利用超声波发生器产生的超声波选择 媒液充分发挥超声波的作用,达到去除污垢的目的。 2.1.2 外源性异物及来源:本产品以外的物品 由于原料、辅料、内外包装物料含有一些杂物或加工 时清洗不干净等混入;装配用设备及器具破损或脱落造成 混入;作为劳动密集型企业,人员管理不善,易造成严重 混入;装配环境不良造成混入;包装材料中带入造成的毛发、 线绒、手套皮、创可贴、纽扣、钥匙、饰物、烟蒂、虫子、 金属、玻璃、砂石、纸壳、木屑、薄膜、纸渣、塑料、食 品等杂物。因此,要求进入生产现场的作业人员进入车间 时必须换上工装及工鞋,戴工帽,风淋间风淋 20s;装配场 所盛放原料的周转箱、下脚料的周转箱、盛放半成品的周 转箱应区分开来,不得混用;每班用完,彻底清洗干净分 类存放;使用前,均应专人严格控制清洁度。 2.2 异物卡死的影响因素 2.2.1 清洁度检测方法 目视检查法,即由人工直接用眼睛在显微镜下对零件 可以看到的外表面或内腔表面进行检查。调节显微镜的照 明亮度和放大倍数,人工可以判断污染颗粒是金属、非金 属或纤维以及尺寸大小。目测法可以检查残留在零件表面

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、硬度

指砂轮工作时磨粒在外力作用下从其表面脱落的难易程度。 也反映磨粒与结合剂的粘固程度。

取决于结合剂的结合能力及所占比例,与磨料硬度无关。 硬度高,磨料不易脱落;硬度低,自锐性好。 分7大级(超软、软、中软、中、中硬、硬、超硬),16小级 砂轮硬度选择原则: 1. 磨削硬材,选软砂轮;磨削软材,选硬砂轮; 2. 磨导热性差的材料,不易散热,选软砂轮以免工件烧伤; 3.砂轮与工件接触面积大时,选较软的砂轮; 4.成形磨精磨时,选硬砂轮;粗磨时选较软的砂轮。

度通常可达IT6~IT5,表面粗糙度值一般为Ra0.8~0.01μm。

下一页 返回

2)砂轮磨料具有很高的硬度和耐热性,因此,能够磨削一些硬度 很高的金属和非金属材料,如淬火钢、硬质合金、陶瓷材料等。 这些材料用一般的车、铣等很难加工。但由于磨屑易堵塞砂轮表 面的孔隙,所以不宜磨削软质材料,如纯铜、纯铝等。 3)磨削速度大,磨削时磨削区温度可高达800~1000℃左右,这 容易引起零件的变形和组织的变化。所以在磨削过程中,需进行 充分的冷却,以降低磨削温度。 4) 砂轮在磨削时具有“自锐作用”。在磨削力的作用下会部分磨

钝 的磨粒能自动崩碎脱落,从而形成新切削刃口,从而使砂轮保持 良好的磨削性能。

七、磨削加工类型与应用

◆ 加工范围

动画1 磨削加工范围

动画2 磨削加工范围(续)

1.外圆磨削方法

外圆磨削是对工件圆柱、圆锥、台阶轴外表面和旋转体外 曲面进行的磨削。磨削一般作为外圆车削后的精加工工序, 尤其是能消除淬火等热处理后的氧化层和微小变形。

筒形砂轮

杯形砂轮

碗形砂轮

蝶形砂轮

一、磨料

锋利的形状、高硬度和热硬性、适当的坚韧性

1、刚玉系(主要成份Al2O3)

① 棕刚玉(A):硬度低,韧性较好,廉价。磨碳素钢、合金钢、可锻铸铁 ② 白刚玉(WA):硬度高,韧性差,磨粒锋利,价格高。磨淬火钢、高速钢、 高碳钢

2、碳化物系(主要成份碳化硅、碳化硼)

砂轮中磨粒尺寸的大小。

1)以其能通过的那一号筛网的网号来表示磨料的粒度,粒度 号为4-240,粒度号越大,颗粒尺寸越小,如60#

2)微粉:以实测到的最大尺寸,并在前面冠以“F”的符号来 表示。其粒度号为F63-F0.5,如F7,表示此种微粉的最大尺寸 为7~5um,粒度号越小,则微粉的颗粒越细。 ◆粗磨用颗粒较粗的砂轮,以提高生产效率;精磨用颗粒直 径较小的砂轮,以减小已加工表面粗糙度值。 ◆当工件材料软,塑性大,磨削面积大时,采用粗粒度,以免 堵塞砂轮烧伤工件。 ◆成形磨削和高速磨削时应选用细粒度砂轮。

动画3 纵磨法

2)横磨法

◆机床运动:工件不作纵向往复运动, 而是砂轮作慢速的横向进给。 ◆ 特点:砂轮宽度上的全部磨粒都参 加了磨削,生产率高;工件无纵向移 动,砂轮的外形直接影响了工件的精 度;磨削力大、磨削温度高,工件易 发生变形和烧伤,加工的精度和表面 质量比纵磨法要差。

平形砂轮

筒形砂轮

杯形砂轮

碗形砂轮

蝶形砂轮

表4 砂轮的形状与代号

七、磨削加工特点

砂轮表面磨粒的外露部分形成参差分布的棱角,每一棱角相 当于具有负前角的微小刀刃,随着砂轮的高速旋转,无数的微 刃以极高的速度从工件表面切下一条条极细微的切屑,从而形 成了残留面积极小的光滑加工表面。 • 磨削加工与车、铣削加工比较,具有以下特点: • 1)具有很高的加工精度和很小的表面粗糙度值。加工精

① 黑色碳化硅(C): 比刚玉类硬度高,导热性好,韧性差。磨铸铁、黄铜等脆材 ② 绿色碳化硅(GC):比C硬度高,导热性好,但韧性差。磨Y合金、陶瓷、玻 璃等

3、超硬磨料

人造金刚石(D):硬度最高,耐热性较好,韧性最差,价格昂贵。 立方氮化硼(CBN):硬度仅次于D,韧性较D好,与铁元素亲和好。

二、粒度

三、结合剂

结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状 和强度。 1、陶瓷结合剂(V):化学稳定性好、耐热、耐腐蚀、价廉,占 90%,但性脆,不宜制成薄片,不宜 高速,线速度一般为35m/s。 2、树脂结合剂(B):强度高弹性好,耐冲击,适于高速磨或 切槽切断等工作,但耐腐蚀耐热性差 (300℃),自锐性好。 3、橡胶结合剂(R):强度高弹性好,耐冲击,适于抛光轮、 导轮及薄片砂轮,但耐腐蚀耐热性差(200℃),自锐性好。 4、金属结合剂(M):青铜、镍等,强度韧性高,成形性好, 但自锐性差,适于金刚石、立方氮化硼砂轮。

五、组织

反映砂轮中磨料、结合剂和气孔三者体积的比例关系,

即砂轮结构的疏密程度,分紧密、中等、疏松三类13级。

1)紧密组织成形性好,加工质量高,适于成形磨、精密磨和强 力磨削。

2)中等组织适于一般磨削工作,如淬火钢、刀具刃磨等。 3)疏松组织不易堵塞砂轮,适于粗磨、磨软材、磨平面、内 圆等接触面积较大时,磨热敏性强的材料或薄件

第七章 磨削加工

磨削是用带有磨粒的工具对工件进行加工的方法。 • 磨削是用于零件精加工和超精加工的切削加工方法。 • 尺寸精度可达IT5~IT6。 • 表面粗糙度能达到0.8~0.04.

1、 磨具的特性与选用

砂轮 : 磨料+结合剂+气孔 砂轮特性决定于五要素: 磨料、粒度、结合剂、硬度和 组织。

平形砂轮

六、砂轮的标志方法

按GB2484—84规定,标志顺序如下:磨具形状、尺寸、磨 料、粒度、硬度、组织、结合剂和最高线速度。

砂轮标志方法示例如下:

PB 400×40×60 A 60 L 5 B 35

形状代号薄片 外经D=400mm 厚度H=40mm 内径d=60mm 磨料(棕刚玉) 60号粒度 硬度中软2 5号组织 树脂结合剂 最高工作线速度(m / s)

外圆磨削可采用以下五种方Байду номын сангаас。

1)纵磨法 ◆ 机床运动:磨削时,砂轮高速旋转为主运动,工件旋转为圆周

进给,磨床工作台作往复直线运动为纵向进给。每当工件一次往复 行程终了时,砂轮作周期性的横向进给。

◆特点:纵磨法的磨削力小,磨削热少,散热条件好;砂轮沿进

给方向的后半宽度,等于是副偏角为零度的修光刃,光磨次数多。 工件加工精度高,表面粗糙度小。 ◆用途:可用一个砂轮磨削各种不同长度的工件,适应性强。广 泛用于单件小批生产,特别适用于细长轴的精磨。