超实用的POM加工工艺大全

实用的POM注塑加工工艺

实用的POM注塑加工工艺POM(又称赛钢、特灵)。

它是以甲醛等为原料聚合所得。

POM-H(聚甲醛均聚物),POM-K(聚甲醛共聚物)是高密度、高结晶度的热塑性工程塑料。

具有良好的物理、机械和化学性能,尤其是有优异的耐摩擦性能。

POM属结晶性塑料,熔点明显,一旦达到熔点,熔体粘度迅速下降。

当温度超过一定限度或熔体受热时间过长,会引起分解。

铜是POM降解催化剂,与POM熔体接触的部位应避免使用铜或铜材料。

1、塑料处理POM吸水性小,一般为0.2%-0.5%。

在通常情况下,POM不需干燥就能加工,但对潮湿原料必须进行干燥。

干燥温度80℃以上,时间2小时以上,具体应按供应商资料进行。

再生料使用比例一般不超过20-30%。

但要视产品的种类和最终用途而定,有时可达100%。

2、塑机的选用POM除了要求螺杆无滞料区外,对注塑机没有特别要求,一般注塑即可。

3、模具及浇口设计常见模具温度控制为80-90℃,流道直径有3-6mm,浇口长度为0.5mm,浇口大小要视胶壁厚度而定,圆形浇口直径至少应制品厚度的0.5-0.6倍,长方形浇口的宽度通常是厚度的2倍或以上,深度为壁厚的0.6倍,脱模斜度40′-130′之间。

排气系统:POM-H 厚度0.01-0.02m、宽3mmPOM-K 厚度0.04mm、宽3mm4、熔胶速度可用空射法量度:POM-H 可设为215℃(190℃-230℃)POM-K 可设为205℃(190℃-210℃)5、注射速度常见为中速偏快,过慢易产生波纹,过快易产生射纹和剪切过热。

6、背压越低越好,一般不超过20bar。

7、滞留时间如设备没有熔胶滞留点POM-H可在215℃滞留35分钟,POM-K可在205℃滞留20分钟,不会有严重的分解,在注塑温度下熔体不能在机筒内滞留超过20分钟。

POM-K在240℃下可滞留7分钟。

如果停机,机筒温度可降到150℃,如要长期停机就必须清理机筒子,关闭加热器。

8、停机清理机筒必须用PE或PP,关闭电热,把螺杆推在前位。

pom塑胶漆生产工艺

pom塑胶漆生产工艺POM塑胶漆是一种常用的表面涂装材料,具有耐磨、耐腐蚀、耐高温等优良特性,广泛应用于汽车、电子产品、家具等领域。

本文将介绍POM塑胶漆的生产工艺,包括原材料准备、配方设计、生产过程和质量控制等方面。

一、原材料准备POM塑胶漆的主要原材料包括溶剂、树脂、颜料和助剂等。

溶剂是将树脂溶解成液体状的介质,常用的有醇类、酮类、醚类等溶剂。

树脂是POM塑胶漆的主要成分,常用的有丙烯酸树脂、聚氨酯树脂等。

颜料用于赋予塑胶漆颜色,常见的有无机颜料和有机颜料。

助剂则用于改善塑胶漆的性能,如增加光泽度、提高附着力等。

二、配方设计根据产品的要求和使用环境的不同,POM塑胶漆的配方会有所差异。

配方设计要考虑到树脂与溶剂的比例、颜料的种类和用量、助剂的选择等。

在配方设计中需要综合考虑涂装性能、耐候性、耐化学性等因素,以确保塑胶漆的质量和使用寿命。

三、生产过程1. 树脂溶解:将树脂加入溶剂中,通过加热和搅拌使其充分溶解,形成树脂溶液。

2. 颜料分散:将颜料加入树脂溶液中,通过高速搅拌或分散机械使其均匀分散在树脂中,形成颜料分散液。

3. 添加助剂:根据需要,将助剂逐步添加到颜料分散液中,继续搅拌均匀。

4. 过滤:为了去除杂质和颗粒,将混合液通过过滤器进行过滤,得到纯净的塑胶漆原液。

5. 调整粘度:根据需要,通过加入溶剂或稀释剂来调整塑胶漆的粘度,以适应不同的涂装方式和工艺要求。

6. 包装和贮存:将调整好的塑胶漆原液进行包装,密封贮存,以保证产品的质量和稳定性。

四、质量控制在POM塑胶漆的生产过程中,质量控制是非常重要的环节。

主要包括原材料的质量检验、生产过程中的监控和调整、成品的质量检测等。

常用的质量检测方法有粘度测定、附着力测试、耐磨性测试等。

通过严格的质量控制,可以确保POM塑胶漆的质量稳定,满足客户的需求。

总结起来,POM塑胶漆的生产工艺包括原材料准备、配方设计、生产过程和质量控制等方面。

通过科学的配方设计和严格的质量控制,可以生产出高质量的POM塑胶漆产品,满足不同领域的需求。

pom生产工艺

pom生产工艺POM(聚甲醛),又称为聚甲基醛、聚氧甲烷,是一种重要的合成工程塑料,具有优异的物理性能和化学性能,广泛应用于汽车、电子、机械、仪器仪表等领域。

POM的生产工艺主要包括原料准备、聚合、颗粒制备和成型四个步骤。

首先是原料准备。

POM的原料主要是甲醛和甲醇。

甲醛是一种有毒的气体,需要采取安全措施进行储存和运输,通常使用镀锌铁桶进行包装。

甲醇则是液态,在储存和运输过程中也需要加强防护措施。

除了这两种主要原料,还需要一些添加剂,如稳定剂、润滑剂等,用于调节POM的性能。

接下来是聚合。

聚甲醛的聚合反应是一个缩聚反应,需要在催化剂存在下进行。

常用的催化剂有碱式催化剂和酸式催化剂两种。

碱式催化剂常用的有氢氧化钠和氢氧化钾,酸式催化剂常用的有硫酸、离子交换树脂等。

聚合反应一般在高温、高压条件下进行,反应温度和反应时间的选择对于POM的性能有重要影响。

然后是颗粒制备。

聚合得到的POM是一种无定形胶体状物质,需要通过颗粒制备工艺将其转化为颗粒状物料。

颗粒制备主要包括过滤、洗涤、干燥等步骤。

首先将聚合得到的物料进行过滤,去除杂质和固体颗粒。

然后进行洗涤,用水或溶剂将颗粒表面的残留物洗净。

最后进行干燥,通常采用真空干燥或气流干燥等方法,将颗粒表面的水分或溶剂挥发掉,得到干燥的POM颗粒。

最后是成型。

POM颗粒经过颗粒制备后,可以通过注塑成型、压缩成型、挤出成型等方法得到最终产品。

注塑成型是最常见的方法,将POM颗粒加热熔融,然后通过注塑机将熔融物料注入模具中,冷却、凝固后得到成型品。

压缩成型是将熔融的POM颗粒放入模具中,经过压力和温度的作用,使其成型。

挤出成型是将熔融的POM颗粒通过挤出机挤压出来,经过模具的形状成型。

总之,POM的生产工艺涉及原料准备、聚合、颗粒制备和成型四个步骤。

科学、安全、环保的生产工艺能够确保POM的质量和性能,满足不同领域的需求。

pom注塑

POM注塑简介POM(聚甲醛)是一种工程塑料,具有优异的机械性能和耐腐蚀性能。

POM材料在工业领域广泛应用,其中注塑成型是常见的加工方式之一。

本文将介绍POM注塑的基本原理、工艺流程和应用领域。

基本原理注塑是一种将熔化的塑料材料注入模具中,通过冷却凝固后,获得所需形状的工艺过程。

POM注塑基本原理如下:1.塑料熔融:将POM颗粒加热至熔融状态,形成熔融POM。

2.模具闭合:将模具关闭,形成一个封闭的腔体。

3.注塑射出:通过注射机将熔融POM注入模具腔体,填充整个腔体。

4.冷却固化:等待注塑料在模具中冷却,凝固成为固态POM。

5.开模脱模:打开模具,将成型的POM制品取出。

工艺流程POM注塑的工艺流程包括以下几个主要步骤:1.原料处理:将POM颗粒进行烘干处理,去除其中的湿气,确保注塑过程中的材料质量。

2.注塑机调试:根据POM的特性,设置合适的注塑参数,包括温度、压力、速度等。

3.模具准备:选择合适的模具,并进行清洁和润滑处理,确保模具的表面光洁,不粘附杂质。

4.开模调试:注塑机将熔融POM注入模具腔体后,待冷却后试模。

根据试模结果,调整注塑参数,保证产品质量。

5.批量生产:进行连续的注塑生产,根据产品需求调整模具和注塑机的工作参数。

6.品质检验:对注塑成型的POM制品进行检查,检测其尺寸、外观、物理性能等指标。

7.包装出货:对合格的POM制品进行包装,并按照客户要求进行出货。

应用领域POM注塑成型的制品广泛应用于以下领域:1.汽车工业:POM制品在汽车配件中的应用较为常见。

比如,雨刮器零部件、变速器组件、燃油系统零部件等。

2.电子电器:POM制品在电子电器领域有广泛的应用,如插座、电器开关、接触器等。

3.医疗器械:由于POM具有较好的生物相容性和耐腐蚀性,因此在医疗器械制造中也得到广泛应用,如注射器、手术器械等。

4.机械设备:POM制品在机械设备中用作传动、连接和固定零部件,如轴承、齿轮、活塞等。

POM成型工艺要点

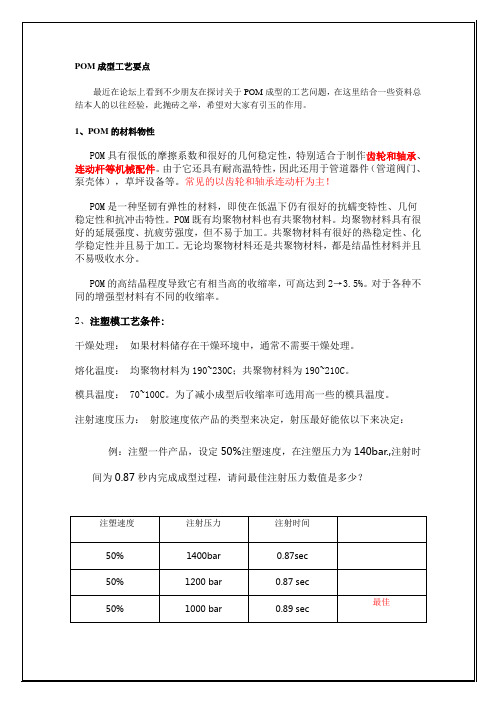

例:注塑一件产品,设定50%注塑速度,在注塑压力为140bar.,注射时间为0.87秒内完成成型过程,请问最佳注射压力数值是多少?

注塑速度

注射压力

注射时间

50%

1400bar

0.87sec

50%

1200bar

0.87 sec

50%

1000bar

齿轮的尺寸控制与客户控制的级别有关,这一点可以依客户的图面要求进行,一般而言齿轮规定了12个精度等级,按精度由高到低的顺序依次用数字1、2、3、……12表示,常用的多为3-5级精度。此外,根据对运动的准确性、传动的平稳性和载荷分布均匀性的要求不同,将每个精度等级的各项公差依次分为三个组,机第Ⅰ公差组、第Ⅱ公差组和第Ⅲ公差组。

1)、稳定模温在一定的范围

2)、保压的时间加长至浇口封闭,直至不能填胶为止,同时为不影响成型周期,相应的减短冷却时间。这样的情况保证后收缩非常之小,然而,视产品的结构,有时是不能硬性的这样调机的。

3)、保证较高的模温是这种材料得以稳定的基础,很多时候你会发现昨晚还好好的孔径突然一夜之间变小了,人们还自以为神奇,其实这就是模温惹的祸!

4面振和齿振动的处理:

面振是表齿轮的平面的最高点和最低点的凹突值,即放大来看平面上最高点到凹下最低点的距离!一般用一固定的标准平台和V型铁架或固定架,在加上高度尺即可测量!

齿振是沿固定的中心转一圈,各齿尖的高低的差值,其原理放大如下图: 如左图,1为最高点,2为最低点,1-2为齿轮的振动值!

处理方法:

调孔径的大小最直接的就是冷却时间,然而影响其冷却效果的就是模具的温度。材料是向热的方向收缩的,冷却时间越长,孔径越大,反之越小。

POM-聚甲醛的加工特性和工艺参数(共26张)

POM-聚甲醛的注塑工艺(gōngyì)参数

料筒温度

喂料区 区1

区2 区3 区4 区5

40~50℃(50℃) 160~180℃(180℃) 180~205℃190℃) 185~205℃〔200℃〕 195~215℃(205℃) 195~215℃(205℃) 备注:括号内的温度建议作为基 本设定值

第15页,共26页。

注塑工艺 参数 (gōngyì)

熔料温度

205~215℃

料筒恒温 模具温度

170℃ 40~120℃(60 ℃)

注射压力

100-150MPa(1000~1500bar);对 截面厚度为3~4mm的厚壁制品件,注 射压力约为100MPa(1000bar),对薄 壁制品件可升至150MPa(1500bar)

以免造成制品收缩孔太大而报废。 ▪ POM的热稳定性差,温度过高或时间过长,均会引起

分解;特别是温度超过250℃,分解速度会加快,并溢 出强烈刺激眼睛的甲醛气体,严重时制品会产生气泡 或变色,严重者会引起爆炸。

第2页,共26页。

POM-聚甲醛的加工(jiā 特性 gōng)

因此,必须严格控制温度和停留时间;另外,还需 加入抗氧化剂和甲醛吸收剂。 ▪ POM的冷凝速度快,制品易产生表面缺陷如折皱、 斑纹及熔接痕等,为此应用提高注塑速度和提高模 具温度等方法解决。 ▪ POM制品易产生内应力,后收缩也较大,应进行 后处理。后处理的条件为:厚度6mm以下,温度 100℃,时间0.25~1h;厚度6mm以上,温度 120~130℃,时间4~6h。 ▪ POM的吸水率不高,但干燥处理可提高制品的表面 光泽度。干燥条件为:温度110~120℃,时间3~5h。

很大的差异,

第11页,共26页。

POM成型工艺简单介绍

POM成型工艺简单介绍来源:塑料论坛()简单的对注塑POM塑料原料的成型工艺进行一个简单的介绍,供大家交流交流。

POM(又称赛钢、特灵)。

它是以甲醛等为原料聚合所得。

POM-H(聚甲醛均聚物),POM-K(聚甲醛共聚物)是高密度、高结晶度的热塑性工程塑料。

具有良好的物理、机械和化学性能,尤其是有优异的耐摩擦性能。

POM属结晶性塑料,熔点明显,一旦达到熔点,熔体粘度迅速下降。

当温度超过一定限度或熔体受热时间过长,会引起分解。

铜是POM降解催化剂,与POM熔体接触的部位应避免使用铜或铜材料。

1、塑料处理POM吸水性小,一般为0.2%-0.5%。

在通常情况下,POM不需干燥就能加工,但对潮湿原料必须进行干燥。

干燥温度80℃以上,时间2小时以上,具体应按供应商资料进行。

再生料使用比例一般不超过20-30%。

但要视产品的种类和最终用途而定,有时可达100%。

2、塑机的选用POM除了要求螺杆无滞料区外,对注塑机没有特别要求,一般注塑即可。

3、模具及浇口设计常见模具温度控制为80-90℃,流道直径有3-6mm,浇口长度为0.5mm,浇口大小要视胶壁厚度而定,圆形浇口直径至少应制品厚度的0.5-0.6倍,长方形浇口的宽度通常是厚度的2倍或以上,深度为壁厚的0.6倍,脱模斜度40′-130′之间。

排气系统POM-H厚度0.01-0.02mm宽3mmPOM-K厚度0.04mm宽3mm4、熔胶温度可用空射法量度POM-H可设为215℃(190℃-230℃)POM-K可设为205℃(190℃-210℃)5、注射速度常见为中速偏快,过慢易产生波纹,过快易产生射纹和剪切过热。

6、背压越低越好,一般不超过200bar7、滞留时间如设备没有熔胶滞留点POM-H可在215℃滞留35分钟POM-K可在205℃滞留20分钟不会有严重的分解在注塑温度下熔体不能在机筒内滞留超过20分钟。

POM-K在240℃下可滞留7分钟。

如果停机,机筒温度可降到150℃,如要长期停机就必须清理机筒子,关闭加热器。

聚甲醛注塑工艺参数(3篇)

第1篇摘要:聚甲醛(POM)是一种具有优异力学性能、耐磨性、耐化学腐蚀性等特性的工程塑料。

注塑成型是聚甲醛制品生产的主要工艺方法。

本文详细介绍了聚甲醛注塑工艺参数,包括原料准备、模具设计、注塑机参数、温度控制、压力控制、速度控制等,旨在为聚甲醛注塑工艺提供理论指导和实践参考。

一、引言聚甲醛(POM)是一种高性能的工程塑料,广泛应用于汽车、电子、家电、日用品等行业。

注塑成型是聚甲醛制品生产的主要工艺方法,其工艺参数的合理选择对制品的质量和效率具有重要影响。

本文将详细介绍聚甲醛注塑工艺参数,以期为实际生产提供参考。

二、原料准备1. 原料选择:根据制品的性能要求,选择合适的聚甲醛树脂。

通常分为普通型、抗冲击型、耐高温型等。

2. 原料干燥:聚甲醛树脂在注塑前需进行干燥处理,以去除水分,防止产生气泡、降低制品质量。

3. 原料粒度:根据注塑机的规格和模具设计要求,选择合适的原料粒度。

三、模具设计1. 模具材料:模具材料应具有良好的导热性、耐磨性和耐腐蚀性,如钢材、铝合金等。

2. 模具结构:模具结构应合理,保证制品的尺寸精度和外观质量。

3. 模具温度:模具温度对制品的结晶度和收缩率有较大影响,通常控制在70-100℃。

四、注塑机参数1. 注塑压力:注塑压力是保证制品密实度和强度的关键因素。

一般控制在100-200MPa。

2. 注塑速度:注塑速度应根据制品的厚度和树脂的流动性进行调整。

一般分为快速、中速、慢速三个阶段。

3. 保压压力:保压压力是指注射完成后,在制品冷却过程中保持的压力。

一般控制在50-150MPa。

4. 冷却时间:冷却时间是指制品在模具中冷却至室温所需的时间。

一般控制在30-60秒。

五、温度控制1. 熔融温度:熔融温度是树脂熔化温度与制品熔融温度之间的差值。

一般控制在200-250℃。

2. 注塑机喷嘴温度:喷嘴温度应高于熔融温度,一般控制在220-260℃。

3. 模具温度:模具温度对制品的结晶度和收缩率有较大影响,通常控制在70-100℃。

pom塑料特性模具工艺注塑工艺

POM (又称赛钢、特灵)。

它是以甲醛等为原料聚合所得。

POM-H (聚甲醛均聚物),POM-K (聚甲醛共聚物)是高密度、高结晶度的热塑性工程塑料。

具有良好的物理、机械和化学性能,尤其是有优异的耐摩擦性能。

POM属结晶性塑料,熔点明显,一旦达到熔点,熔体粘度迅速下降。

当温度超过一定限度或熔体受热时间过长,会引起分解。

铜是POM降解催化剂,与POM熔体接触的部位应避免使用铜或铜材料。

1、塑料处理POM吸水性小,一般为0.2%-0.5%。

在通常情况下,POM不需干燥就能加工,但对潮湿原料必须进行干燥。

干燥温度80C以上,时间2小时以上,具体应按供应商资料进行。

再生料使用比例一般不超过20-30%。

但要视产品的种类和最终用途而定,有时可达100%。

2、塑机的选用POM除了要求螺杆无滞料区外,对注塑机没有特别要求,一般注塑即可。

3、模具及浇口设计常见模具温度控制为80-90r,流道直径有3-6mm,浇口长度为0.5mm,浇口大小要视胶壁厚度而定,圆形浇口直径至少应制品厚度的0.5-0.6倍,长方形浇口的宽度通常是厚度的2倍或以上,深度为壁厚的0.6倍,脱模斜度40'-130'之间。

排气系统POM-H 厚度0.01-0.02mm 宽3mmPOM-K 厚度0.04mm 宽3mm4、熔胶温度可用空射法量度POM-H 可设为215°C (190°C -230C)POM-K 可设为205C (190C -210C)5、注射速度常见为中速偏快,过慢易产生波纹,过快易产生射纹和剪切过热。

6、背压越低越好,一般不超过200bar八、POM注塑工艺特性与工艺参数的设定1、P OM也是典型的热敏性塑料,240 C下会严重分解。

在210 C下,停留时间不能超过20min ;即使在190 C下,停留时间最好也不能超过1h。

因此注塑时,在保证物料流动性的前提下,应尽量选用较低的成型温度和较短的受热时间。

pom加工生产工艺

pom加工生产工艺POM加工生产工艺是一种常用的加工工艺,用于制造各种机械零件和工业制品。

POM,全称聚甲醛,又称为聚甲醛酸酯,具有优良的物理和化学性质,因此广泛应用于各个领域。

POM加工生产工艺包括原料准备、熔融加工、模具设计、成型、冷却、表面处理和组装等步骤。

首先是原料准备,POM材料可以采用颗粒状或颗粒塑料。

根据具体的加工需要,可以选择不同粒度和颜色的POM颗粒。

接下来是熔融加工,将POM颗粒放入注塑机的料斗中,通过加热和压力,使得POM颗粒熔化成液体状态。

熔融温度通常为180-230摄氏度,视具体材料而定。

模具设计是POM加工生产工艺的重要一步。

根据产品的形状和尺寸要求,设计合适的注塑模具。

模具通过注塑机将熔融的POM液体注入模具中,在高温高压的情况下进行成型。

成型是POM加工生产工艺中的关键步骤,通过合适的模具形状和加工参数,使得熔融的POM液体进一步凝固成固态的产品。

注塑机将熔融的POM液体注入模具中,待冷却后,取出固态的POM制品。

冷却是为了使得POM制品快速冷却成固体,通常采用冷却水或空气等方式进行冷却。

冷却时间和温度要视具体产品而定,以确保产品的质量和性能。

表面处理是为了改善POM制品的外观和表面质量,通常采用研磨、抛光、喷漆等方式进行处理。

这些表面处理方法能够使得POM制品更加平滑、亮泽和耐磨。

最后是组装,将POM制品组装成成品。

根据具体产品的要求,使用合适的工艺和设备进行组装。

组装过程中需要注意产品的尺寸、配合度和工艺要求。

总结来说,POM加工生产工艺包括原料准备、熔融加工、模具设计、成型、冷却、表面处理和组装等步骤。

通过科学合理的操作和控制,能够制造出质量优良的POM制品。

POM材料具有优异的性能,广泛应用于机械制造、汽车零部件、电子电器等领域。

随着工艺的不断改进和创新,POM加工生产工艺将会变得更加高效、可靠和环保。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文摘自再生资源回收-变宝网()

超实用的POM加工工艺大全

POM(又称赛钢、特灵)。

它是以甲醛等为原料聚合所得。

POM-H(聚甲醛均聚物),POM-K(聚甲醛共聚物)是高密度、高结晶度的热塑性工程塑料。

具有良好的物理、机械和化学性能,尤其是有优异的耐摩擦性能。

POM属结晶性塑料,熔点明显,一旦达到熔点,熔体粘度迅速下降。

当温度超过一定限度或熔体受热时间过长,会引起分解。

铜是POM降解催化剂,与POM熔体接触的部位应避免使用铜或铜材料。

1、塑料处理

POM吸水性小,一般为0.2%-0.5%。

在通常情况下,POM不需干燥就能加工,但对潮湿原料必须进行干燥。

干燥温度80℃以上,时间2小时以上,具体应按供应商资料进行。

再生料使用比例一般不超过20-30%。

但要视产品的种类和最终用途而定,有时可达100%。

2、模具及浇口设计

常见模具温度控制为80-90℃,流道直径有3-6mm,浇口长度为0.5mm,浇口大小要视胶壁厚度而定,圆形浇口直径至少应制品厚度的0.5-0.6倍,长方形浇口的宽度通常是厚度的2倍或以上,深度为壁厚的0.6倍,脱模斜度40′-130′之间。

排气系统:

POM-H厚度0.01-0.02m、宽3mm

POM-K厚度0.04mm、宽3mm

3、塑机的选用

POM除了要求螺杆无滞料区外,对注塑机没有特别要求,一般注塑即可。

4、注射速度

常见为中速偏快,过慢易产生波纹,过快易产生射纹和剪切过热。

5、熔胶速度

可用空射法量度:

POM-H可设为215℃(190℃-230℃)

POM-K可设为205℃(190℃-210℃)

6、背压

越低越好,一般不超过200bar。

7、滞留时间

如设备没有熔胶滞留点

POM-H可在215℃滞留35分钟

POM-K可在205℃滞留20分钟不会有严重的分解,在注塑温度下熔体不能在机筒内滞留超过20分钟。

POM-K在240℃下可滞留7分钟。

如果停机,机筒温度可降到150℃,如要长期停机就必须清理机筒子,关闭加热器。

8、停机

清理机筒必须用PE或PP,关闭电热,把螺杆推在前位。

料筒和螺杆必须保持清洁。

杂质或污垢会改变POM的过热稳定性(尤其是POM-H)。

所以当用完含卤聚合物或其他酸性聚合物后,应用PE清理干净后才能打POM料,否则会发生爆炸。

若作用不当的颜料、润滑剂或含GF尼龙的物料,会导致塑料降质。

9、后处理

对于非常温使用的制件且质量要求较高,须进行热处理。

退火处理效果,可将制品放入浓度为30%的盐酸溶液中浸30分钟检查,然后用肉眼观察判断是否有残余应力的裂纹产生。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;

变宝网官网:/?qx

买卖废品废料,再生料就上变宝网,什么废料都有!。