循环流化床锅炉正常停炉操作票

停炉操作票

值班经理:

班长:

监护人:

操作人:

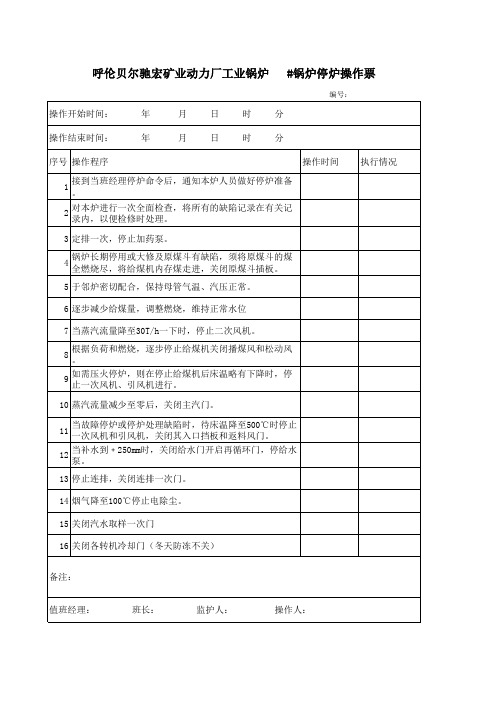

呼伦贝尔驰宏矿业动力厂工业锅炉

#锅炉停炉操作票

编号:

操作开始时间: 操作结束时间: 序号 操作程日

时 时

分 分 操作时间 执行情况

接到当班经理停炉命令后,通知本炉人员做好停炉准备 。 对本炉进行一次全面检查,将所有的缺陷记录在有关记 录内,以便检修时处理。

3 定排一次,停止加药泵。 4 锅炉长期停用或大修及原煤斗有缺陷,须将原煤斗的煤 全燃烧尽,将给煤机内存煤走进,关闭原煤斗插板。

5 于邻炉密切配合,保持母管气温、汽压正常。 6 逐步减少给煤量,调整燃烧,维持正常水位 7 当蒸汽流量降至30T/h一下时,停止二次风机。 根据负荷和燃烧,逐步停止给煤机关闭播煤风和松动风 。 如需压火停炉,则在停止给煤机后床温略有下降时,停 9 止一次风机、引风机进行。 8 10 蒸汽流量减少至零后,关闭主汽门。 11 当故障停炉或停炉处理缺陷时,待床温降至500℃时停止 一次风机和引风机,关闭其入口挡板和返料风门。 当补水到﹢250mm时,关闭给水门开启再循环门,停给水 12 泵。 13 停止连排,关闭连排一次门。 14 烟气降至100℃停止电除尘。 15 关闭汽水取样一次门 16 关闭各转机冷却门(冬天防冻不关) 备注:

锅炉启停操作票

2.10

开启省煤器再循环门,开启连排一二次门、各汽水取样门、加药门、开启旋风分离器下联箱疏水门和低温过热器疏水门,开启冷凝水集箱疏水门和事故放水手动门

3

锅炉点火

3.1

启动一台引风机,进行冷态流化试验

3.2

重新启动引风机、一次风机和返料风机

3.3

投油枪点火,严密观察油枪着火情况

3.4

4.2

蒸汽品质合格后,汇报班长,通知值长和汽机班长并汽

4.3

缓慢增加负荷,逐步关闭向空排气门

4.4

根据气温上升情况,投入减温系统

4.5

锅炉连续进水时,关闭省煤器再循环门

4.6

排烟温度达到120℃时,通知投入电除尘电场

4.7

调整各参数在正常范围内运行,逐步投入自动

4.8

通知油库值班员停止供油泵的运行

4.9

根据负荷情况,分别解列自动

2.6

根据气温变化,调整或解列节温器

2.7

根据汽压变化情况,开启向空排汽,控制汽压

2.8

关闭煤仓出口闸板,将给煤机皮带上燃料拉空后停止给煤机运行,关闭落煤管出口电动门

2.9

床温下降至550℃以下时,停止一次风机和引风机关闭烟风挡板

2.10

单炉运行时或母管解列运行时,应征得值长同意后,再关闭主汽门

床温升至470℃时,启动单台给煤机间断少量给煤,控制氧量在11-13%之间

3.5

床温升至550℃时,可以切换连续运行一台给煤机,并且可以适当加风量,保持氧量在8-11%之间

3.6

汽保压力升至0.1Mpa,对照水位计并冲洗水位计

3.7

汽包压力升至0.2Mpa,关闭所有空气门及疏水门,并通知汽机班长打开并汽门前疏水暖管

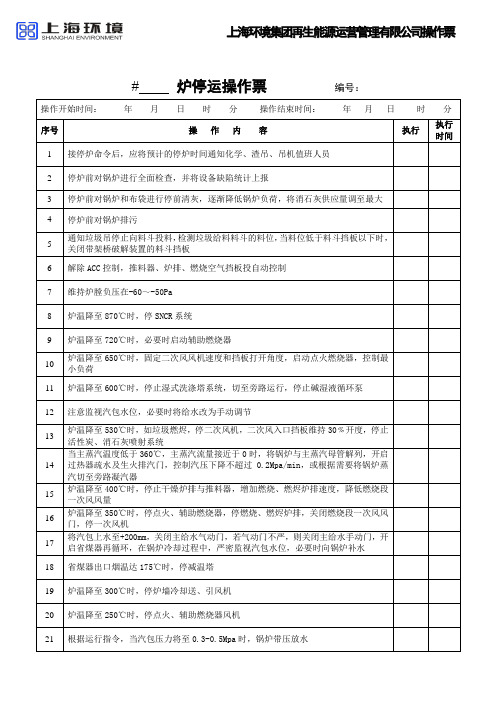

锅炉停炉操作票

操作任务:锅炉停炉操作票编号:发令人:时间受令人:时间操作开始时间:年月日时分操作结束时间:年月日时分执行情况序号操作内容1 对设备全面检查一次,将停炉前的设备缺陷统计好并记录。

2 锅炉全面吹灰一次。

3 通知汽机、电气、化学、燃料做好相应准备。

4 停炉前通知化学停止加药。

5 逐渐减料减风,降锅炉负荷,这时注意调节减温水量,控制主汽温度在额定范围内。

6 根据汽温,停用减温水,当负荷降至60t/h时,将给水自动改为手动,维持正常水位。

7 联系燃料管理员停止上料,待上料皮带料走空,停运上料皮带,关落料管电动闸板门,将给料机内的余料烧完,再停给料机,停播料风、密封风。

8 保持炉膛负压,停运二次风机,关闭二次风调节挡板。

9 调整床温逐渐下降,速度小于200℃/h。

10 根据床压,停用冷渣机、输渣机。

11 当蒸汽流量降至10t/h以下时,开向空排汽门(适当调整开度)。

12 汽压无超压危险后,关闭向空排汽门。

13 当床温降到400℃左右时,停一次风机、引风机、高压流化风机和冷渣机。

14 严密关闭各风门挡板,将返料器内余灰放尽,关闭冷渣机冷却水进出口门。

15 断开锅炉所有连锁开关。

16 锅炉上水到高水位后,停止给水,开启省煤器再循环门,关闭连排调节门及调节门前手动门、加药二次门、各取样一次门。

17 排烟温度低于120℃时,停运布袋除尘器,仓泵系统运行2小时后,确认灰斗无积灰,停运除灰系统;当主汽压力低于5.5MPa时,打开锅炉高过出口集箱疏水门和集气集箱疏水门。

18 停炉后,严密关闭所有孔门、风机挡板。

19 停炉6小时后可打开炉门、挡板自然通风,并进行必要的上水放水(上水必须经过省煤器,并注意汽包壁温差小于40℃)。

20 停炉12小时后,逐渐开大引风挡板,启动一次风机,将床料放尽(床料温度不超过200℃时)21 如锅炉需紧急检修或快速冷却,停炉后6-8小时可启动引风机和一次风机进行放渣, 炉渣放完后引风机不停,将负压调整至-300Pa以上,通风半小时,以将水平烟道内余灰抽尽。

启、停炉操作票

符合并汽条件时,通知邻炉,准备并汽

40

开启炉至主蒸汽母管电动门旁路门,平衡汽压,

41

缓慢开启炉至主蒸汽母管电动门,进行并汽

42

并汽结束后,关闭炉至主蒸汽母管电动门旁路门

43

过热蒸汽稳定后,关闭生火排汽门

44

按要求逐渐增加锅炉负荷至额定

45

全面检查锅炉正常,汇报值长并做好记录

备注

执行栏打“√”表示已执行;打“×”表示未执行

33

炉温达800℃时,启减湿水循环泵,湿式洗烟塔系统由“旁路“切至”主路“运行,并控制湿式洗涤塔出口温度

34

炉温达820℃时,在带架桥破解装置的料斗挡板上放置两抓斗垃圾,并抓一抓斗垃圾备用

35

炉温达850℃时,打开带架桥破解装置的料斗挡板,投入垃圾,同时启动活性炭喷射系统运行,降低点火、辅助燃烧器负荷

执行栏打“√”表示已执行;打“×”表示未执行

操作人:监护人:值长:

#炉启动操作票编号:

操作开始时间:年月日时分操作结束时间:年月日时分

序号

操作内容

执行

执行

时间

1

检查锅炉启动的检修工作已全部结束,工作票已终结,安全措施已恢复

2

按锅炉启动检查卡检查锅炉各设备、系统正常,具备点火条件

3

联系热控人员做各项联锁、保护试验应正常

6

解除ACC控制,推料器、炉排、燃烧空气挡板投自动控制

7

维持炉膛负压在-60~-50Pa

8

炉温降至870℃时,停SNCR系统

9

炉温降至720℃时,必要时启动辅助燃烧器

10

炉温降至650℃时,固定二次风风机速度和挡板打开角度,启动点火燃烧器,控制最小负荷

锅炉停运操作票

乌兰察布市旭峰新创实业有限公司余热发电厂

____#余热锅炉停炉操作票NO:

值长:值班员:运行值:年月日

序号操作内容操作

情况

操作时间

1 接值长停炉命令,统计缺陷情况,联系各岗位做好停炉前准备工作。

2 与锰系矿热炉中控室联系,要求停运锅炉。

3 得到锰系矿热炉中控室许可后,逐渐打开锅炉烟风旁通门。

4 根据锅炉负荷变化,调整上水量,保持汽包水位在-100mm—0mm之间。

5 逐渐关闭锅炉烟风进口门。

6 关锅炉电动主汽门、电动并汽门,开电动主汽门、电动并汽门门前疏水门。

7 根据锅炉汽包压力,适当打开集汽集箱紧急放汽电动门,调整汽包压力在正常

范围内。

8 当汽包压力低压0.6MPa时,关闭集汽集箱紧急放汽电动门。

9 当锅炉烟风进口温度低于230℃,汽包压力低于0.3MPa时,锅炉停止上水,开

再循环门。

10 停钢球清灰装置,关锅炉烟风出口门。

11 锅炉停运后,对锅炉进行全面检查。

12 汇报值长操作完毕,可开始检修工作。

*当环境温度低于0℃时,锅炉需带压放水,防止锅炉汽水管道冻结。

锅炉停炉操作票

停炉后,应将停炉及冷却过程中的主要操作及所发现的问题记录在有关的记录薄内。做好各项记录.如冬季停炉时需做好防冻工作。

备 注

班组:操作人:带班主操:工艺技术员:

热力机械操作票

JTNMGL-2019 部门:动力部 编号:

操作开始时间:年月日时分

操作结束时间:日时分

操作任务:____#炉解列,炉停

时间

序号

操作项目

执行项

执行人

1

停炉前对锅炉设备进行一次全面检查,并将发现的缺陷登记。

2

大修或长期停炉,应提前联系输煤,停止上煤,将煤仓保持底料位。

3

停炉前应进行一次全面吹灰,保持锅炉高负压。

8

维持锅炉的正常水位,必要时,将汽包水位调节器置于手动方式。

9

停炉时,应逐渐降低给煤量,适当减少一风量,维持床料流化的前提下,尽量减少一次风量;以便控制锅炉床温下降速度在100℃/h以内。

10

根据料层情况,停止冷渣机运行。关闭连续排污系统及取样。

11

关闭所有煤仓出口降至600℃以下时,应停止给煤,为了控制床温降温速度,可视情况停止所有风机,停运电袋除尘器,继续吹灰。

13

锅炉停炉后,若需维持锅炉压力,关闭所有相关的风机挡板。开启蒸汽管道上的有关疏水阀。

14

停炉后,24小时后保持烟道畅通,使炉膛自然通风以排除危险气体,使锅炉自然降温。

15

在停炉后电袋除尘器应停用各电场;振打装置应继续运行;应继续排灰,直到灰斗排空后停止卸灰系统运行。

4

通知脱硫人员做停炉前的准备,锅炉开始转移负荷。

5

联系调度,解列停运的锅炉及关闭硫回收尾气入炉1#2#次门,将盲板导盲。

6

减少煤量和风量,根据情况缓慢降低锅炉负荷。在负荷降低到50%以下时,根据要求停止二次风机。

135MW循环流化床机组滑参数停机操作票

京能(赤峰)能源发展有限公司#__机组滑参数停机操作票运行部操作命令:#机组务于年月日与系统解列发令时间年月日时分发令值长:滑参数停机危险点分析滑参数停机危险点分析主要是防止汽轮机高中压缸负胀差的过快增长。

另外运行人员操作不当,极易引起汽轮机的大轴弯曲、超速、烧瓦、水冲击、动静摩擦等恶性事故的发生,因此必须注意以下问题:1、为防止停机过程中转子收缩过快,停机前汽封供汽应采用临机三抽供给。

2、以每分钟1.5℃的降温率、每分钟≯0.049mpa的降压率先降压后降温。

3、新蒸汽温度应控制在相应蒸汽压力下,始终保持50℃的过热度,防止水冲击事故发生。

4、当主蒸汽温度接近高压静叶持环温度时,应放慢减负荷速度,待胀差回升后方可继续减负荷,当采取措施无效胀差继续负值增大时,应快速减负荷至零后打闸停机。

5、停机过程中注意按规程要求及时开启各路疏水。

6、注意除氧器、凝结器、加热器水位的调整防止水位过高造成汽缸进水。

7、转子静止后应加关所有汽水来源阀门,若发现门不严应及时解列辅汽联箱,防止汽缸进冷水、冷汽。

8、停炉大、小修或作长时间备用(7天以上)的锅炉,必须将原煤仓烧空。

9、提前做好油枪投退试验,燃油系统打循环,防止油枪投不上,影响燃烧。

10、注意控制降压率、降温率,与汽机主控密切配合,严格控制降负荷速度2MW/min.11、给煤机停运后及时投油助燃,控制床温下降不超过80℃/h.12、控制汽包上水,应缓慢均匀连续上水,防止严重缺水或满水。

13、6KV厂用电由工作变倒启备变时负荷为30MW,切换时,应注意6KV厂用电备用分支电流负荷分配,确保各备用分支开关合好,严防厂用电失压。

14、解列发电机,断发变组主开关时,应确认开关确已断开,方可断FMK进行逆变灭磁。

# 机组滑参数停机操作票。

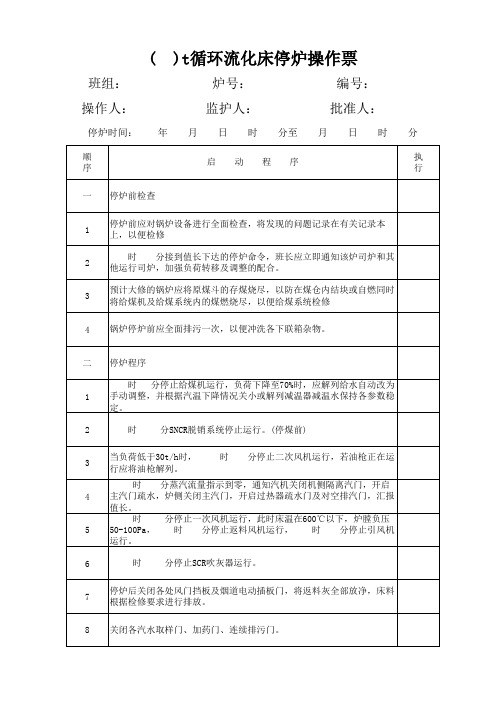

停炉操作票

班组: 操作人:

停炉时间:

顺 序 一 停炉前检查

)t循环流化床停炉操作票

炉号: 监护人:

年 月

启

编号: 批准人:

分至

程 序

日

动

时

月

日

时

分

执 行

1

停炉前应对锅炉设备进行全面检查,将发现的问题记录在有关记录本 上,以便检修 时 分接到值长下达的停炉命令,班长应立即通知该炉司炉和其 他运行司炉,加强负荷转移及调整的配合。 预计大修的锅炉应将原煤斗的存煤烧尽,以防在煤仓内结块或自燃同时 将给煤机及给煤系统内的煤燃烧尽,以便给煤系统检修 锅炉停炉前应全面排污一次,以便冲洗各下联箱杂物。

6

7

停炉后关闭各处风门挡板及烟道电动插板门,将返料灰全部放净,床料 根据检修要求进行排放。 关闭各汽水取样门、加药门、连续排污门。

8

9

时 行。

分除尘器内灰全部输送完毕,停止除尘器及气力输灰系统运

10

通知脱硫湿电系统值班人员根据在线监测数据的变化情况,做出相应的 调整。 补充内容

三

八

操作总结

3

4

二

停炉程序 时 分停止给煤机运行,负荷下降至70%时,应解列给水自动改为 手动调整,并根据汽温下降情况关小或解列减温器减温水保持各参数稳 定。 时 分SNCR脱销系统停止运行。(停煤前) 时 分停止二次风机运行,若油枪正在运

1

2

3

当负荷低于30t/h时, 行应将油枪解列。

4

5

时 分蒸汽流量指示到零,通知汽机关闭机侧隔离汽门,开启 主汽门疏水,炉侧关闭主汽门,开启过热器疏水门及对空排汽门,汇报 值长。 时 分停止一次风机运行,此时床温在600℃以下,炉膛负压 50-100Pa, 时 分停止返料风机运行, 时 分停止引风机 运行。 时 分停止SCR吹灰器运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当主汽流量降至10T/H以下时,或主汽温度无法维持时,关闭并汽门。

8

稍开向空排汽电动门,开启过热器出口集箱疏水及集汽集箱疏水。

9

开启省煤器再循环门(锅炉补水时关闭)。

10

当床温降至450℃左右时,停引风机,一次风机。(若发生水冷壁爆管,必须将床料尽快放光)

11

严密关闭各风门Байду номын сангаас板,将返料器存灰放完,关闭引风机,一次风机,二次风机冷却水进出口门。

2#锅炉正常停炉操作票NO:

发令人

受令人

发令时间:

操作开始时间:

操作结束时间:

()监护下操作()单人操作

顺序

内容

执行时间

备注

准备工作

1

对设备全面检查,将停炉前存在的缺陷统计并记录在缺陷登记本上。

2

对返料风室及炉膛底部风室各放灰一次

3

联系机、电、化学、燃运当班人员及正在运行的锅炉做好相应准备,

停

炉

停

炉

12

解除锅炉所有联锁开关及保护。

13

停除尘及电加热,待除尘灰斗灰输空后停运输灰系统。

14

如需紧急抢修停炉后6小时以后可启动引风机,和一次风机进行放渣,炉渣放完后引风机不停,将负压放至-300pa以上运行以加速锅炉冷却速度。

15

当汽包内炉水温度在100℃左右时上下壁温差较小时,汽压0.1~0.2Mpa时如需检修,可快速带压将炉水放尽。

4

接到降负荷命令后,逐渐减煤降风,降负荷运行,注意调节减温水量,,控制主汽温度在规定范围内。

5

停运返料风机、二次风机,关闭返料调节风门及二次风机进口风门调节挡板。

6

若是较长时间正常停炉,应将煤仓及给煤机内存煤烧完。若是特殊情况无法将存煤烧完时,应将给煤机进口闸板阀关闭,将给煤机内余煤走完,再停给煤机。

记事

操作人

监护人

值班负责人