库存定量分析模型.ppt

合集下载

物流定量分析方法(2)

l = ½ a t02+ v0 (t1 – 2t0) + ½ a t02 = v0 ( t1 - t 0) 即:t1 = l/v0 + v0/a = x/vx+vx/ax = z/vz+vz/az

2020/1/10

大连海事大学

31

分别令 l = x; l = z

v = vx ;v = vz

m ∞时, Δx dx ; Δz dz

Et1 =

i=1

1 m

2020/1/10

大连海事大学

30

堆垛机的水平速度和垂直速度都有以下关系: 恒定速度v0;启动和制动恒定加速度a;加速和制动时间t0

v

v0 V0 = a t0

V(t)= a (t1-t)

V(t) = a t

t

t0

t1-t0 t1

堆垛机水平或垂直方向运动距离均可表示为 l:

第三届全国高等院校物流骨干教师 高级研修班

物流定量分析方法

大连海事大学 交通工程与物流学院

田征

一、库存控制模型 二、车辆路线安排问题 三、仓库吞吐能力计算 四、货位指派与拣选路径优化 五、物流市场预测

2020/1/10

大连海事大学

2

一、库存控制模型

(一)定量订货法

(1)瞬时到货,不许缺货模型

订货点 Qk = DL

t t Tk T 订货提前期: Tk = T – t

2020/1/10

大连海事大学

11

2、备运期Tk和需求R随机变化时订货点的确定

三箱法:

Q

Qk

Qs

2020/1/10

R

R

库存管理中的库存定性与定量分析

03

调整策略

随着市场需求和供应环境的变化,安全库存量需要进行定期调整。调整

策略包括基于时间序列数据的预测调整和基于实际需求与预测需求的比

较调整。

经济订货量

经济订货量

在库存管理中,每次订货的数量对库存成本和缺货成本都 有影响。经济订货量是指在满足一定服务水平的前提下, 使得总库存成本最低的订货量。

计算方法

缺点

由于是基于时间进行库存补充,可能无法及时响 应需求变化,导致缺货或库存积压。

定量订货法

总结词

定量订货法是一种基于数量的库存控制方法,当库存量降 至预设的最低库存水平时触发订货。

优点

定量订货法能够及时响应需求变化,避免缺货或库存积压 。

详细描述

定量订货法要求在库存量降至预设的最低库存水平时,立 即进行订货。这种方法适用于需求量波动较大、产品生命 周期较短的库存项目。

计算方法

订货点可以通过需求速率、补货时间和安全库存量等参数进行计算。常用的计算方法包 括固定订货点和动态订货点法。

调整策略

随着需求和补货环境的变化,订货点需要进行定期调整。调整策略包括基于时间序列数 据的预测调整和基于实际需求与安全库存的比较调整。

03 库存管理策略

ABC分类法

总结词

ABC分类法是一种有效的库存管理策略,根据物品的重要性和价值将其分为A、B、C三类,以便进行有针对性的 管理。

04 库存控制方法

定期订货法

总结词

定期订货法是一种基于时间的库存控制方法,根 据固定的时间间隔进行库存补充。

优点

定期订货法简化了库存管理过程,降低了订货频 率,减少了订货成本。

详细描述

定期订货法要求在固定的时间间隔内检查库存水 平,如果库存降至预设的最低库存水平以下,则 触发订货。这种方法适用于需求相对稳定、产品 生命周期较长的库存项目。

库存控制的定量分析方法EOQ课件

运输成本的存在会导致订货量增加,以降低单位商品的运输成本。

03

库存控制策略的调整

在考虑运输成本的情况下,需要重新评估库存控制策略,以确定最佳的

订货量和订货周期。同时,还需要考虑运输方式和运输距离等因素对库

存控制策略的影响。

06

案例分析与实践应用

案例一:某电商企业库存控制策略优化

背景介绍

某电商企业面临库存积压 和缺货问题,需要进行库 存控制策略优化。

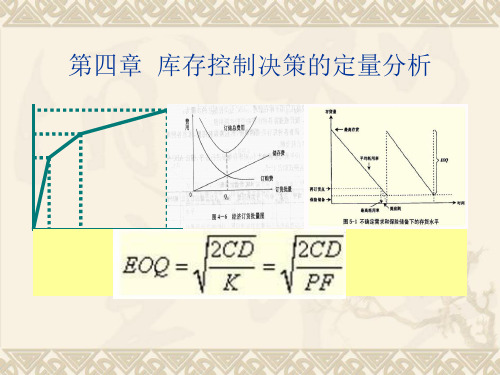

EOQ模型的数学表达

EOQ模型的数学表达式为:EOQ = √[(2DS) / H]

其中,D为年需求量,S为每次订 货的固定成本,H为单位库存的

年度持有成本。

这个公式可以帮助企业确定经济 订货量,从而降低库存持有成本

和订货成本。

03

EOQ模型的参数分析

订货量(Q)的确定

订货量与库存持有成本的关系

1 2

固定周期与可变周期

根据产品的需求特性和销售情况,选择合适的订 货周期。

批量折扣与数量折扣

通过批量折扣和数量折扣,鼓励客户增加订货量 ,降低单位成本。

3

季节性预测与调整

根据产品的季节性需求变化,调整订货量和库存 水平。

05

EOQ模型的扩展应用

考虑价格折扣的EOQ模型

价格折扣对订货量的影响

当存在价格折扣时,订货量会相应增加,因为单位商品的成本降 低。

通过实时监测和调整库存水平,实现库存 的最优化控制。

02

EOQ模型介绍

EOQ模型的基本原理

库存控制

库存水平

EOQ模型是一种通过控制库存水平来 降低成本的方法。它通过确定经济订 货量(EOQ)来实现这一目标。

通过调整订货量,企业可以控制库存 水平,从而避免缺货或积压库存的情 况。

库存控制的定量分析方法--EOQ

平均库存(Q/2)* 单位存货存储成本 (P*H)

未考虑

当不考虑价格波动 时,P*D为常量 库存总成本TC:

单调递减

单调递增

TC = P * D + C *

D Q + P*H * Q 2

存货量 Q Q/2 R O a b c d e f

时间

......

Tn

T1

T2

T3

(1)图中,Q为订货批量,Q/2为平均库存量。 (2)R为订货点,ab=cd=ef为前置时间,ac=ce为订货间隔期。 Q (3)对于时间段任意 Tk 内,其存储成本为 * P * H Tk 2 那么对于整个1年内, H = H T + H T + ... + H T

(三)EOQ基本思想

参数设置: (1)年需求量 D (2)订货批量 Q (3)每次订货的成本 C (4)商品的订购单价 P (5)年存储费率 H (6)年订货次数 n=D/Q (7)年平均库存量 Q/2

库存总成本

采购成本

+

订货成本

+

储存成本

+

缺货成本

商品单价(P)* 全年订货总量(D)

全年订货总次数 (n=D/Q)* 订货单价C

2 DC 2*1000*5 EOQ1 = = = 47.67 ≈ 48 ( 件 ) PH 22*0.2

TC在Q < 48时单调递减,则 min ( TC ) 在Q = 40处取得

40 1000 TC1 =1000* 22 + 22* * 20% + 5* = 22213 ( 元 ) 2 40

1 2 n

存储总成本为

Q Q * P * H T1 + H T2 + ... + H Tn = * P * H 2 2

物流定量分析方法精品文档

T 0 Q 0 2C 0 C 1 C 2

R

RC 1 C 2

TC 0 2 RC 0 C 1 C 2 C1 C2

当C2 时,不许缺货模型;

当C2 0时,V 0,零库存。

大连海事大学

8

(4)瞬时到货,补货模型

V = R t1 Q = R T q = R ( T – t1)

q

Q = RT

Q R

½ TC = C0 / T + Q C1

式中,C0:一次订货费; C1:单位保管费; R:平均出库速率

t T

库存量—时间曲线

2019/10/23

大连海事大学

3

求TC的极值,得:

2019/10/23

TCC0RQ12C1Q

Q 0 2C 0R C1

T 0 2C 0 RC 1

一个回路以(0,j)结束,即e0i和e0j均大于零, 即存在合并的可能性;

2019/10/23

大连海事大学

24

5、若合并后,两客户原来的送货车辆只保留一辆, 检查是否会超载。若超载,放弃合并;

6、不超载,则合并,删除两个回路中的部分路径 (0,i)和(j,0),然后引入新的连接(i,j),修改i;j 客户的相关状态参数e0i,e0j,eij;

P7 2 0 0 0 0 0 0 P7

P8 2 0 0 0 0 0 0 0 P8

P9 2 0 0 0 0 0 0 0 0 P9

2019/10/23

P10 2 0 0 0 0 0 0 0 0 0 P10

大连海事大学

23

4、从最大节约里程的客户对开始,依次对每

一个节约里程Sij判断i、j两个客户是否存在 合并的可能性;如果一个回路以(0,i)开始,

库存控制决策的定量分析

在客户需求和订货提前期变化的情况下,需设置安全库 存,此时:Qd=(R ×Tmax)+S

第五节 一次性订货量的确定

瞬时到货

不 允 许 缺 货

允 许 缺 货

五、折扣模型

持时到货

一、不允许缺货、瞬时到货

❖ 见第一节

二、不允许缺货、持时到货

❖ 各字母的含义与前面相同,新增字母:P进货速率,P>R (需求速率),T0:订货批量全部到货时间。

(四)定期订货法下的安全库存量

需求量固定

提

前

期

固

EOQ Q* 2C3D

定

C1

需求量变化

S Z R L T

提

前

期

S ZR L

变

化

SZ

2 R

(L

T)

R

2

2 L

三、订货点的确定

❖ 订货点:发出订货信息的库存水平称为订货点。 ❖ 订货点的确定方法:

客户的需求速率不变,有订货点=订货提前期×需求速率 此时不设置安全库存。Qd=L×R

40

20

1 2

C1Q

RC3 Q

1 2 C1Q

RC3

Q

10 20 30 40 50 60

求解策略

(1)计算

Q 2RC3 C1

(2)若

Ki0 1 Q Ki0 计算

Fi (Ki )

1 2

C1Q

RC3 Q

RSi

(3)最优解

i i0 ,i0 1, , n

Q* : Min Fi0 1(Q), Fi (Ki ),i i0 , , n

• 缺货不要补

Q* +Q Rt*

1.3 经济生产批量模型

库 存 水

第五节 一次性订货量的确定

瞬时到货

不 允 许 缺 货

允 许 缺 货

五、折扣模型

持时到货

一、不允许缺货、瞬时到货

❖ 见第一节

二、不允许缺货、持时到货

❖ 各字母的含义与前面相同,新增字母:P进货速率,P>R (需求速率),T0:订货批量全部到货时间。

(四)定期订货法下的安全库存量

需求量固定

提

前

期

固

EOQ Q* 2C3D

定

C1

需求量变化

S Z R L T

提

前

期

S ZR L

变

化

SZ

2 R

(L

T)

R

2

2 L

三、订货点的确定

❖ 订货点:发出订货信息的库存水平称为订货点。 ❖ 订货点的确定方法:

客户的需求速率不变,有订货点=订货提前期×需求速率 此时不设置安全库存。Qd=L×R

40

20

1 2

C1Q

RC3 Q

1 2 C1Q

RC3

Q

10 20 30 40 50 60

求解策略

(1)计算

Q 2RC3 C1

(2)若

Ki0 1 Q Ki0 计算

Fi (Ki )

1 2

C1Q

RC3 Q

RSi

(3)最优解

i i0 ,i0 1, , n

Q* : Min Fi0 1(Q), Fi (Ki ),i i0 , , n

• 缺货不要补

Q* +Q Rt*

1.3 经济生产批量模型

库 存 水

物流定量分析方法-43页精选文档

Q R

订货期间的客户需求量: DL = R (T – t ) = R Tk 订货点:Qk = DL

订货点 Qk = DL

t t Tk T 订货提前期: Tk = T – t

2020/6/25

大连海事大学

10

2、备运期Tk和需求R随机变化时订货点的确定

三箱法:

Q

Qk

Qs

2020/6/25

R

R

t Tk T

n

Xijk yki j 0

n

Xijk 1 j 0...n;Xijk 0or1

202j0/6/025

大连海事大学

18

2、启发式算法(贪婪法则)

Sij = 2d0i + 2d0j – d0i - d0j – dij = d0i + d0j – dij

Pi

d0i

dij

配送中心 P0

d0j

Q

R

q

t1 T

t

2020/6/25

大连海事大学

6

求极值,得:

2020/6/25

Q0 2C0R

C2

C1 C1 C 2

T 0 Q0 2C0 C1 C 2 R RC1 C 2

TC 0 2RC 0C1 C 2 C1 C2

当C2 时,不许缺货模型; 当C2 0时,V 0,零库存。

大连海事大学

2T

R1 t

3T

Qk = R( T – t) + Qs = R Tk +Qs

大连海事大学

11

2、安全库存量 Qs

Qk = DL + Qs = R Tk + Zp ϬD

ϬD

P= 95%

DL

库存管理 PPT课件

t

t

时间 11

3、最大最小系统

是一种固定间隔期系统,只不过它需要确定一个订货点s。当 经过时间间隔t时,如果库存量降到s及以下,则发出订货;否

则,再经过时间t后,再考虑是否发出订货。

库

存

量

最大库存量S

最小库存量s

t

t

t

时间 12

对库存管理的要求

一、库存记录系统: 二、可靠的需求预测:

1、确定性需求:需求量和时间是已知的、确定的。 ➢ 连续的均匀需求 ➢ 非均匀需求(离散需求)

➢ 物品存放在库房里引起的费用。如物品资金占用的利 息、保管员的工资福利、库房租金、保险费、水电费 等等。

➢ 与存货单元的价格成正比

▪ 订货费 (Ordering Costs,CO )

➢ 处理一笔订货业务的平均成本。只与订货次数有关。

▪ 缺货损失费(Shortage loss Costs,CS )

➢ 由于缺货造成的损失,如停产等

14

四、ABC分类管理法:

15

恰当选择安全系统 与供应厂商密切联系

C类库存

不应投入过多的管理力量,多储备一些不会增加多少金额 对于长期不发生消耗的物品,则不属于C类,应视为积压库存

B类库存:正常控制,做好记录和 固定时间检查;只有在紧急情况 下,才赋予较高的优先权;可按经济批量订货

1)需求是已知的常数,即需求是均匀的; 2)不允许发生缺货; 3)订货提前期是已知的,且为常数; 4)交货提前期为零,即瞬时交货; 5)产品成本不随批量而变化(没有数量折扣)。

21

Q

订货点 ROP

经济订货批量图

最高库存量

D

平均库存量 (1/2)Q

LT

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为了使最佳批量规模减少K倍,固定订购成本 C0必须减少K2倍

2020/1/28

主讲人:阮平

二、独立性需求的库存控制方法模型

2、多种产品的经济批量模型

例5.2:佳购商店销售3种计算机机型:Litepro、 Medpro和Heavypro。3种产品的年需求量分别为: Litepro=12000, Medpro=1200, Heavypro=120。 假设佳购商店的每种机型成本为500美元,每次订购 的固定运输成本为4000美元,而每种机型共同装货 和接收的附加固定成本为1000美元,佳购商店的存 储成本占20%。如果(1)每种产品分别订购和运输 (2)3种机型同时订购和运输(3)采取可选择的联 合订购产品组合方式。请分别估算每种订购策略下 的各机型的订购批量和订购策略的年成本。

2020/1/28

主讲人:阮平

安全库存ss=ROP-RL;

ROP:再订购点

周期库存量Sc=Q/2;

R:需求速度(单位时

平均库存量SA= Sc +ss;

间需求量)

平均周转时间TT= SA/R; L:订购提前期(货物

补给周期内的供给水平CSL

交付期)

=P(货物交付期L周中的市场需

求量≤ROP)=F(ROP,RL, σL)=NORMDIST(ROP, RL, σL,1);

(2)多种产品同时订购和运输

设n为每年订购次数;

一次订购成本:C0= C固+ CL附+ CM附+ CH附;

年订购成本:n* C0;

年存储成本:(RLC1L/2n)+(RMC1M/2n)+(RHC1H/2n)

年总成本:TC=(RLC1L/2n)+(RMC1M/2n) +(RHC1H/2n) + n* C0

A

2020/1/28

B

主讲人:阮平

tp t tp+t

C2:缺货成本(单位时间内每缺少一单位存储物的损失)

最优订货周期: t*

2C0 * C1R

(C1 C2 ) C2

经济生产批量: Q* Rt* 2C0R * (C1 C2 )

C1

C2

最大缺货量:

B* Rt * * C1 C1 C2

3、库存控制的2个目标:

降低库存成本

提高客户服务水平

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

1、经济批量订购模型(EOQ模型)

最佳订购批量

Q* 2RC0 C1

最佳订购次数

n* R RC1 Q* 2C0

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

R :每周(每个时

期)销售服从的正态 分布的标准差

交付期内的平均需求RL=RL;

交付期内的标准差 L L R

2020/1/28

主讲人:阮平

三、随机型需求的库存控制方法模型

2、在需求和交付期均不确定条件下,已知补给策略, 求安全库存、补给周期内的供给水平

例5.7:戴尔公司的个人电脑日需求量呈正态分布,其 均值为2500,标准差为500。硬盘供应商平均花费7 天时间来补充戴尔公司的库存。戴尔将硬盘库存的 补给周期供给水平确定为90%。在上述条件下,求 (1)要达到货物交付期标准差为7天的目标,戴尔 必须保有的硬盘安全库存量;(2)假设戴尔和硬盘 供应商一起努力使货物交付期标准差降为0,戴尔可 减少多少的安全库存量

库存控制

一、库存控制基本概念 二、确定型需求的库存控制方法模型 三、随机型需求的库存控制方法模型

2020/1/28

主讲人:阮平

一、库存控制基本概念

1、库存控制:以库存控制为目的的方法、手段、 技术以及操作过程的集合,是对企业的库存 进行计划、协调何控制的工作。

2、库存控制的核心内容:何时补货?补充多少? 库存系统的基本库存、安全库存、周转率各 是多少?

第四步:对每一种产品计算订购频率 ni n / mi 然后计算此订货策略的总成本

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

3、不允许缺货,补货时间较长 例5.3:商店经销某商品,月需求量为30件,需

求速度为常数。该商品每件进价300元,月存 储费为进价2%。向工厂订购商品的每次订购 费为20元,订购后5天才开始到货,到货速度 为2件/天。求最优订购策略。 斜率(P-R)

0.5元/天,每次固定订购成本为80元,求最

优存储策略。

斜率(P-R) 斜率(-R) A

2020/1/28

t1

t2

t3

t

B

主讲人:阮平

C2:缺货成本(单位时间内每缺少一单位存储物的损失)

最优订货周期: t*

2C0 * C1R

(C1 C2 ) * C2

P PR

经济订购(生产)批量: Q* Rt *

例5.1:佳购商店对台式电脑的月需求量是1000 台,每次订购的固定订购、运输和接收成本 为4000美元。每台电脑的进价为500美元,零 售商存储成本占20%。(1)估算商店经理在 每次补充订购中应订购的批量以及库存平均 周转时间(2)若每年的需求量增加4倍,最 佳订购批量是多少?库存周转时间又是多少?

对年总成本求关于n的一阶导数,并令导数为零,得

到最佳订购频率:

2020/1/28

n* RLC1L RM C1M RHC1H

主讲人:阮平

2C0

二、确定型需求的库存控制方法模型

(3)可选择的联合订购和运输 第一步:确定订购最频繁的产品

n max{ni

RiC1i 2(C固+C附i

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

(1)分别订购和运输多种产品

设: Ri~产品i的年需求量(也可以是月或

日) C固~每次订购时的订购成本,与订购

中产品种类无关 C附i~假设订购含有产品i,它产生的

附加订购成本

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

C * 2C0 / t*

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

4、允许缺货,补货时间极短

例5.4:商店经销某商品,月需求量为30件,需

求速度为常数。该商品每件进价300元,月存

储费为进价2%。向工厂订购商品的每次订购

费为20元,缺货费每件1元/天。求最优订购

策略。

斜率(-R)

)

}

第二步:确定其他产品与最频繁订购产品在一

起订购的频率

ni

RiC1i 2C附i

mi n / ni

mi [mi ]

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

(3)可选择的联合订购和运输 第三步:重新计算订购最频繁产品的订购频率n

n

RiC1i 2(C固+ C附i / mi )

1、在需求不确定条件下,已知补给策略,求安 全库存、补给周期内的供给水平

例5.6:假设市场对某PC经销商掌上先锋电脑每 周的需求量服从正态分布,其均值为2500, 标准差为500,补给货物交付期为2周。通常 情况下,当现有库存下降到6000件时,公司 经理就订购10000件掌上先锋。求公司保有的 安全库存量、平均库存量以及每件掌上先锋 在公司的平均滞留时间。

斜率(-R)

2020/1/28

主讲人:阮平

t0 t0+t3 t t0+t

最优订货周期: t*

2C0 * C1R

P (P R)

经济生产批量:Q* Rt* 2C0R *

P

C1

(P R)

生产时间:

t3

R P

t*

最大储存量:

A*

R(t *

t3* )

R(P P

R)

t*

单位时间总费用:

最大缺货量: B* Rt* * C1 * P R

C1 C2 P

最大储存量: A* Rt* * P R * C2

P C1 C2

单位时间总费用: C* 2C0 / t*

对应是否允 许缺货的假

设条件

对应补货是 否需要时间 的假设条件

2020/1/28

主讲人:阮平

三、随机型需求的库存控制方法模型

(3)商量经理想将最佳订购批量减半,为达到 目的,请帮商量经理估算一下每批货物的订 购成本应减少多少?

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

EOQ模型要点:

在EOQ附近,总订购成本和存储成本相对稳定, 订购一个接近EOQ的适宜批量比精确的EOQ对 公司更有好处

假设需求量增加了K倍,最佳订购批量增加 K1/2倍,每年的订购次数增加K1/2倍,库存周 转时间应减少K1/2倍

最大储存量:

A* Rt * * C2 C1 C2

单位时间总费用: C* 2C0 / t*

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

5、允许缺货,补货时间较长

例5.5:企业生产某种产品,正常生产条件下可

生产10件/天。根据供货合同,需按7件/天供

货。存储费用每件0.13元/天,缺货费每件

2020/ 交付期内的标准差

L

L

2 R

R

2

SL2

安全库存ss=FS-1(CSL)×σL =NORMSINV(CSL)×σL ;

2020/1/28

主讲人:阮平

2020/1/28

主讲人:阮平

二、独立性需求的库存控制方法模型

2、多种产品的经济批量模型

例5.2:佳购商店销售3种计算机机型:Litepro、 Medpro和Heavypro。3种产品的年需求量分别为: Litepro=12000, Medpro=1200, Heavypro=120。 假设佳购商店的每种机型成本为500美元,每次订购 的固定运输成本为4000美元,而每种机型共同装货 和接收的附加固定成本为1000美元,佳购商店的存 储成本占20%。如果(1)每种产品分别订购和运输 (2)3种机型同时订购和运输(3)采取可选择的联 合订购产品组合方式。请分别估算每种订购策略下 的各机型的订购批量和订购策略的年成本。

2020/1/28

主讲人:阮平

安全库存ss=ROP-RL;

ROP:再订购点

周期库存量Sc=Q/2;

R:需求速度(单位时

平均库存量SA= Sc +ss;

间需求量)

平均周转时间TT= SA/R; L:订购提前期(货物

补给周期内的供给水平CSL

交付期)

=P(货物交付期L周中的市场需

求量≤ROP)=F(ROP,RL, σL)=NORMDIST(ROP, RL, σL,1);

(2)多种产品同时订购和运输

设n为每年订购次数;

一次订购成本:C0= C固+ CL附+ CM附+ CH附;

年订购成本:n* C0;

年存储成本:(RLC1L/2n)+(RMC1M/2n)+(RHC1H/2n)

年总成本:TC=(RLC1L/2n)+(RMC1M/2n) +(RHC1H/2n) + n* C0

A

2020/1/28

B

主讲人:阮平

tp t tp+t

C2:缺货成本(单位时间内每缺少一单位存储物的损失)

最优订货周期: t*

2C0 * C1R

(C1 C2 ) C2

经济生产批量: Q* Rt* 2C0R * (C1 C2 )

C1

C2

最大缺货量:

B* Rt * * C1 C1 C2

3、库存控制的2个目标:

降低库存成本

提高客户服务水平

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

1、经济批量订购模型(EOQ模型)

最佳订购批量

Q* 2RC0 C1

最佳订购次数

n* R RC1 Q* 2C0

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

R :每周(每个时

期)销售服从的正态 分布的标准差

交付期内的平均需求RL=RL;

交付期内的标准差 L L R

2020/1/28

主讲人:阮平

三、随机型需求的库存控制方法模型

2、在需求和交付期均不确定条件下,已知补给策略, 求安全库存、补给周期内的供给水平

例5.7:戴尔公司的个人电脑日需求量呈正态分布,其 均值为2500,标准差为500。硬盘供应商平均花费7 天时间来补充戴尔公司的库存。戴尔将硬盘库存的 补给周期供给水平确定为90%。在上述条件下,求 (1)要达到货物交付期标准差为7天的目标,戴尔 必须保有的硬盘安全库存量;(2)假设戴尔和硬盘 供应商一起努力使货物交付期标准差降为0,戴尔可 减少多少的安全库存量

库存控制

一、库存控制基本概念 二、确定型需求的库存控制方法模型 三、随机型需求的库存控制方法模型

2020/1/28

主讲人:阮平

一、库存控制基本概念

1、库存控制:以库存控制为目的的方法、手段、 技术以及操作过程的集合,是对企业的库存 进行计划、协调何控制的工作。

2、库存控制的核心内容:何时补货?补充多少? 库存系统的基本库存、安全库存、周转率各 是多少?

第四步:对每一种产品计算订购频率 ni n / mi 然后计算此订货策略的总成本

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

3、不允许缺货,补货时间较长 例5.3:商店经销某商品,月需求量为30件,需

求速度为常数。该商品每件进价300元,月存 储费为进价2%。向工厂订购商品的每次订购 费为20元,订购后5天才开始到货,到货速度 为2件/天。求最优订购策略。 斜率(P-R)

0.5元/天,每次固定订购成本为80元,求最

优存储策略。

斜率(P-R) 斜率(-R) A

2020/1/28

t1

t2

t3

t

B

主讲人:阮平

C2:缺货成本(单位时间内每缺少一单位存储物的损失)

最优订货周期: t*

2C0 * C1R

(C1 C2 ) * C2

P PR

经济订购(生产)批量: Q* Rt *

例5.1:佳购商店对台式电脑的月需求量是1000 台,每次订购的固定订购、运输和接收成本 为4000美元。每台电脑的进价为500美元,零 售商存储成本占20%。(1)估算商店经理在 每次补充订购中应订购的批量以及库存平均 周转时间(2)若每年的需求量增加4倍,最 佳订购批量是多少?库存周转时间又是多少?

对年总成本求关于n的一阶导数,并令导数为零,得

到最佳订购频率:

2020/1/28

n* RLC1L RM C1M RHC1H

主讲人:阮平

2C0

二、确定型需求的库存控制方法模型

(3)可选择的联合订购和运输 第一步:确定订购最频繁的产品

n max{ni

RiC1i 2(C固+C附i

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

(1)分别订购和运输多种产品

设: Ri~产品i的年需求量(也可以是月或

日) C固~每次订购时的订购成本,与订购

中产品种类无关 C附i~假设订购含有产品i,它产生的

附加订购成本

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

C * 2C0 / t*

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

4、允许缺货,补货时间极短

例5.4:商店经销某商品,月需求量为30件,需

求速度为常数。该商品每件进价300元,月存

储费为进价2%。向工厂订购商品的每次订购

费为20元,缺货费每件1元/天。求最优订购

策略。

斜率(-R)

)

}

第二步:确定其他产品与最频繁订购产品在一

起订购的频率

ni

RiC1i 2C附i

mi n / ni

mi [mi ]

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

(3)可选择的联合订购和运输 第三步:重新计算订购最频繁产品的订购频率n

n

RiC1i 2(C固+ C附i / mi )

1、在需求不确定条件下,已知补给策略,求安 全库存、补给周期内的供给水平

例5.6:假设市场对某PC经销商掌上先锋电脑每 周的需求量服从正态分布,其均值为2500, 标准差为500,补给货物交付期为2周。通常 情况下,当现有库存下降到6000件时,公司 经理就订购10000件掌上先锋。求公司保有的 安全库存量、平均库存量以及每件掌上先锋 在公司的平均滞留时间。

斜率(-R)

2020/1/28

主讲人:阮平

t0 t0+t3 t t0+t

最优订货周期: t*

2C0 * C1R

P (P R)

经济生产批量:Q* Rt* 2C0R *

P

C1

(P R)

生产时间:

t3

R P

t*

最大储存量:

A*

R(t *

t3* )

R(P P

R)

t*

单位时间总费用:

最大缺货量: B* Rt* * C1 * P R

C1 C2 P

最大储存量: A* Rt* * P R * C2

P C1 C2

单位时间总费用: C* 2C0 / t*

对应是否允 许缺货的假

设条件

对应补货是 否需要时间 的假设条件

2020/1/28

主讲人:阮平

三、随机型需求的库存控制方法模型

(3)商量经理想将最佳订购批量减半,为达到 目的,请帮商量经理估算一下每批货物的订 购成本应减少多少?

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

EOQ模型要点:

在EOQ附近,总订购成本和存储成本相对稳定, 订购一个接近EOQ的适宜批量比精确的EOQ对 公司更有好处

假设需求量增加了K倍,最佳订购批量增加 K1/2倍,每年的订购次数增加K1/2倍,库存周 转时间应减少K1/2倍

最大储存量:

A* Rt * * C2 C1 C2

单位时间总费用: C* 2C0 / t*

2020/1/28

主讲人:阮平

二、确定型需求的库存控制方法模型

5、允许缺货,补货时间较长

例5.5:企业生产某种产品,正常生产条件下可

生产10件/天。根据供货合同,需按7件/天供

货。存储费用每件0.13元/天,缺货费每件

2020/ 交付期内的标准差

L

L

2 R

R

2

SL2

安全库存ss=FS-1(CSL)×σL =NORMSINV(CSL)×σL ;

2020/1/28

主讲人:阮平